耐黃變橡膠增塑劑生產技術研究

李洪輝,高 杰,郭慶洲,王魯強

(中國石化石油化工科學研究院,北京 100083)

隨著環保要求日益嚴格以及汽車行業的不斷發展,市場對潤滑油基礎油(簡稱基礎油)的質量要求也越來越高。目前,加氫法生產基礎油的工藝流程已經占據主導地位[1],但由于一些石蠟產品市場情況較好、利潤較高,基礎油生產企業仍采用傳統“老三套”工藝進行石蠟的生產,這導致在生產石蠟產品的同時,副產了大量低黏度指數基礎油產品。這部分基礎油產品甚至不能達到MVI基礎油標準的最低黏度指數要求,而歷史上曾經存在的LVI基礎油標準在國內基礎油標準中已經被取消,致使這部分產品無標準可依,使用上也存在困難。近年來由于國內優質石蠟基原油資源不斷減少、進口原油比例增大、油種變化頻繁且質量不穩定,導致中國石化的某些基礎油生產企業難以利用“老三套”工藝生產出質量穩定的APIⅠ類基礎油產品,有些產品甚至已經不能滿足相關基礎油的質量標準要求,增大了基礎油產品劣質化的趨勢。

上述低黏度指數基礎油在組成特點上主要表現為鏈烷烴含量低、環烷烴和芳烴含量較高。這種組成的油品雖然不是基礎油的理想組分,但其較高的環烷烴含量卻是橡膠增塑劑產品的生產原料所期望的。這是因為較高的環烷烴含量,有利于提高橡膠增塑劑與橡膠的相容性,增加充油量及改善充油膠的力學性能。為了給低黏度指數基礎油找到新的利用途徑,提高其經濟價值,中國石化石油化工科學研究院(簡稱石科院)開發了以傳統“老三套”工藝生產的低黏度指數基礎油為原料生產高檔SBS橡膠增塑劑的技術。

1 橡膠增塑劑產品標準

不同類型的橡膠增塑劑具有不同的特點[2],例如石蠟基橡膠增塑劑在抗氧化、光安定性方面表現較好,但乳化性、相容性和低溫性相對較差;芳香基橡膠增塑劑的相容性好、填充量大、價格低廉,所得橡膠產品強度高,但顏色深、污染大、毒性大;環烷基橡膠增塑劑兼具石蠟基橡膠增塑劑和芳香基橡膠增塑劑的優點,乳化性和相容性好,無污染、無毒害,適應的橡膠膠種較多,應用范圍廣,相對而言是最理想的橡膠增塑劑品種[3]。隨著環保要求的提高以及高檔淺色、彩色橡膠產品的需求增加,橡膠增塑劑除了滿足相容性、日益苛刻的環保要求外,還對顏色、安定性等方面提出了新的要求。因此,開發在使用環境中對光、熱影響耐受性較高的耐黃變橡膠增塑劑是未來發展的一個方向。

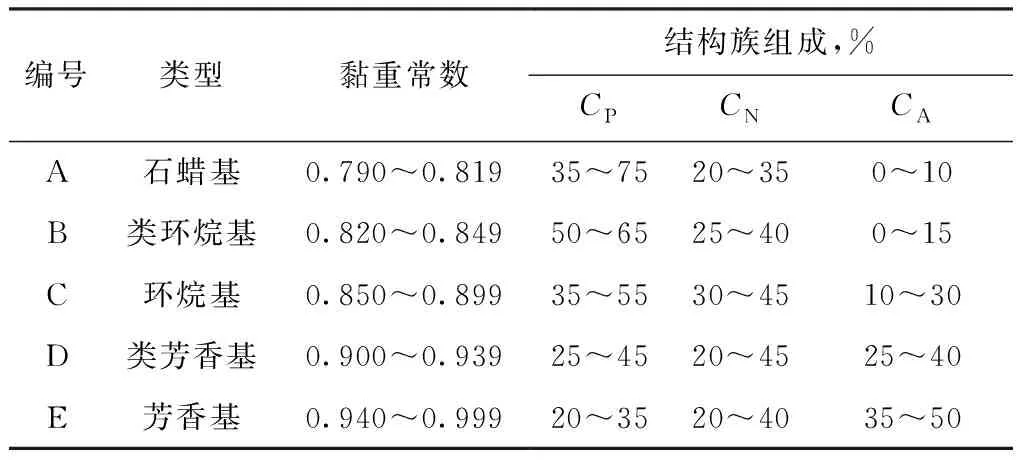

目前我國橡膠增塑劑執行HG/T 5085—2016《橡膠增塑劑 環烷基礦物油》和GB/T 33322—2016《橡膠增塑劑 芳香基礦物油》標準,主要分為芳烴型和非芳烴型兩大類,尚未完全覆蓋所有橡膠增塑劑種類。美國太陽石油公司依據黏重常數、折射率以及苯胺點與油品分子結構族組成之間的經驗關系,對橡膠增塑劑進行了分類,具體標準見表1[4]。該分類方法細化了橡膠增塑劑中的鏈烷碳率(CP)、環烷碳率(CN)及芳碳率(CA)的含量范圍,對于橡膠增塑劑的選擇和使用更具指導意義。以下在討論橡膠增塑劑的分類時均以表1為依據。

表1 美國太陽石油公司對橡膠增塑劑的分類標準

2 耐黃變橡膠增塑劑生產技術

根據低黏度指數基礎油的烴類組成特點,在保證與橡膠具有良好相容性的前提下,開發具有良好顏色穩定性的耐黃變橡膠增塑劑生產技術,為傳統“老三套”工藝生產的低黏度指數基礎油開辟新的利用途徑,提升油品的附加值。

2.1 工藝流程和催化劑

石油基橡膠增塑劑受環境中光、熱影響而發生顏色變化的主要原因是含有硫、氮雜原子環狀化合物和稠環芳烴,特別是含有經加氫精制后部分飽和的稠環芳烴[5]。也有相關文獻報道[6],橡膠增塑劑中含有芳烴是導致充油膠在日光或紫外線照射下變黃的重要因素之一。因此,在橡膠增塑劑的生產中必須解決脫硫、脫氮和芳烴深度飽和問題。為了獲得足夠的精制深度,設計了如圖1所示的兩段加氫工藝流程。第一段加氫預精制采用催化劑RL-2和RJW-3,主要目的是脫硫、脫氮和脫除大部分芳烴。第二段加氫補充精制采用催化劑RLF-10w,主要目的是將第一段加氫反應未能飽和的芳烴進一步深度加氫飽和。

圖1 耐黃變橡膠增塑劑生產工藝流程示意

2.2 試驗原料

原料為取自某煉油廠潤滑油“老三套”裝置的減二線脫蠟油和減三線脫蠟油,具體性質見表2。從表2可見:減二線脫蠟油的黏度指數為75,減三線脫蠟油的黏度指數僅為44;二者的環烷烴質量分數分別為61.4%和66.2%,均具有較高的環烷烴含量,CN分別為37.8%和42.2%;二者的黏重常數分別為0.826和0.840,根據表1中橡膠增塑劑的分類標準,可以看出減二線脫蠟油的結構族組成和黏重常數均屬于類環烷基橡膠增塑劑范圍,減三線脫蠟油的結構族組成屬于環烷基橡膠增塑劑范圍,而黏重常數屬于類環烷基橡膠增塑劑范圍。因此,該減二線脫蠟油和減三線脫蠟油均是適于采用加氫流程生產橡膠增塑劑的原料。

表2 某煉油廠減二線脫蠟油和減三線脫蠟油的性質

2.3 結果與討論

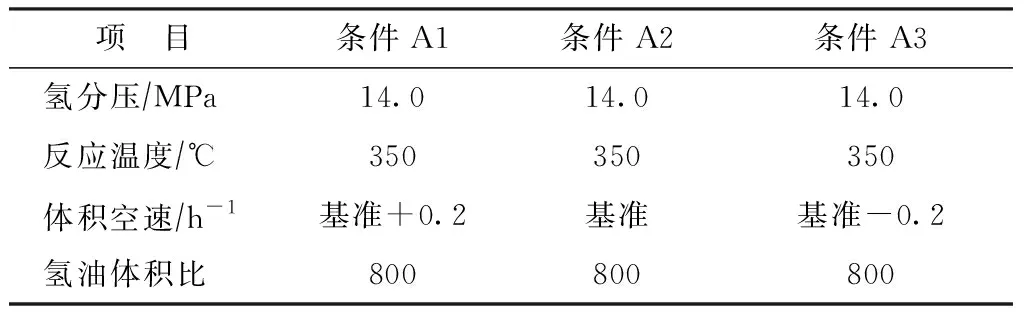

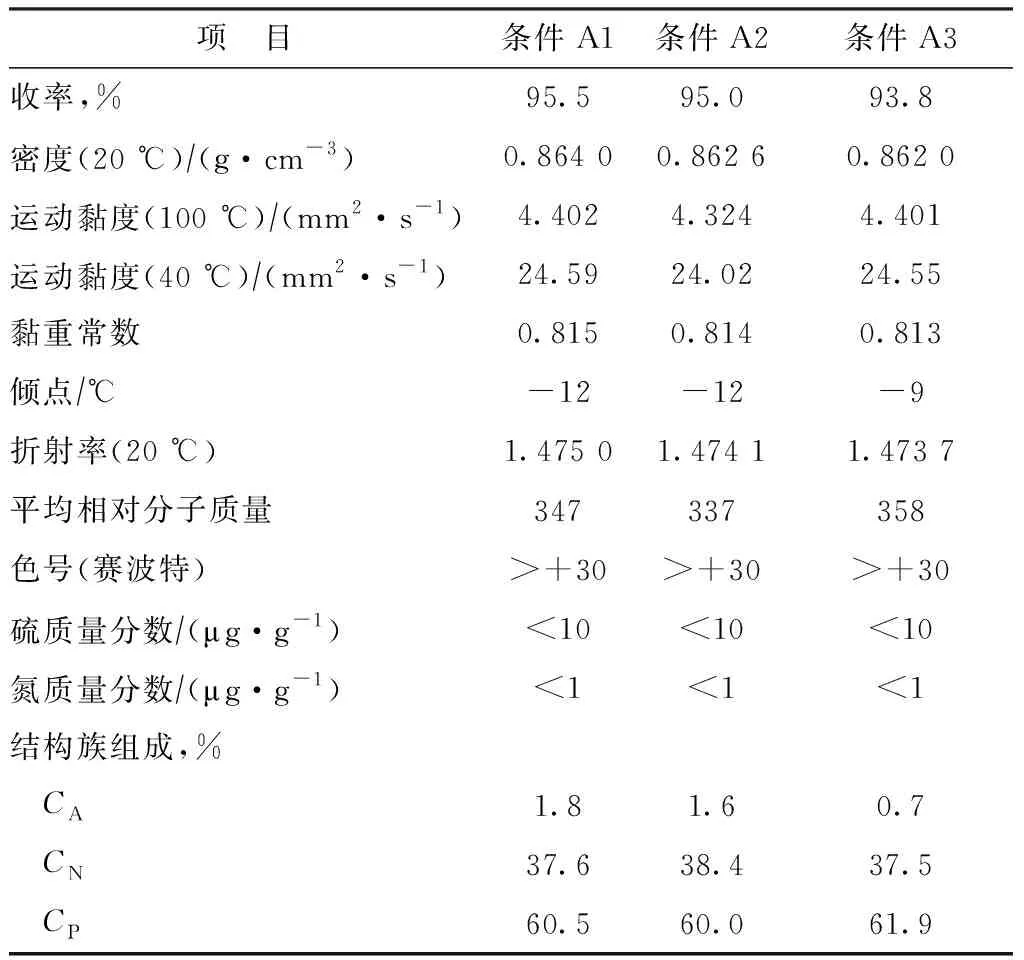

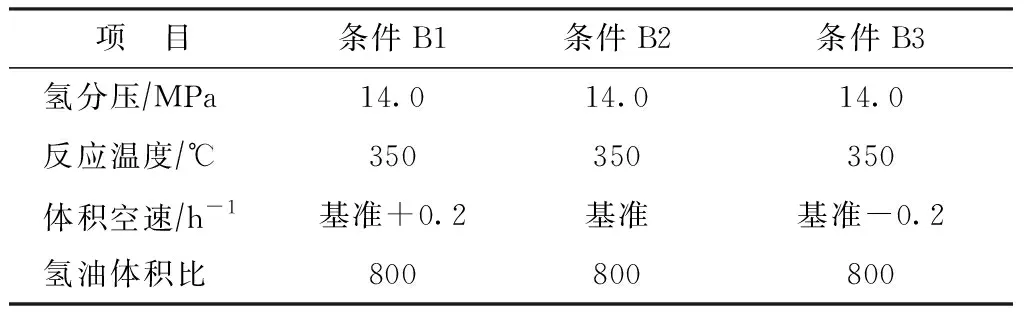

按照圖1所示工藝流程,首先分別以減二線脫蠟油和減三線脫蠟油為原料進行加氫預精制試驗,所得加氫生成油經蒸餾切割后的重餾分作為橡膠增塑劑餾分。減二線脫蠟油加氫預精制工藝條件及所得橡膠增塑劑餾分(大于350 ℃餾分)的性質分別見表3和表4,減三線脫蠟油加氫預精制工藝條件及所得橡膠增塑劑餾分(大于370 ℃餾分)的性質分別見表5和表6。

表3 減二線脫蠟油加氫預精制工藝條件

表4 減二線脫蠟油加氫預精制所得橡膠增塑劑餾分的性質

表5 減三線脫蠟油加氫預精制工藝條件

表6 減三線脫蠟油加氫預精制所得橡膠增塑劑餾分的性質

從表4可以看出,以減二線脫蠟油為原料時,3種條件下所得橡膠增塑劑餾分的黏重常數為0.813~0.815,CN為37.5%~38.4%,CA為0.7%~1.8%,餾分類型介于石蠟基和類環烷基橡膠增塑劑之間。從表6可以看出,以減三線脫蠟油為原料時,3種條件下所得橡膠增塑劑餾分的黏重常數為0.824~0.827,CN為42.6%~44.1%,CA為1.6%~3.2%,餾分類型與類環烷基橡膠增塑劑基本相當。這些結果表明,通過調整加氫預精制反應的壓力、溫度、空速等條件以及控制餾分切割范圍,可以用減二線脫蠟油和減三線脫蠟油為原料生產符合美國太陽石油公司分類標準的石蠟基或類環烷基橡膠增塑劑餾分。

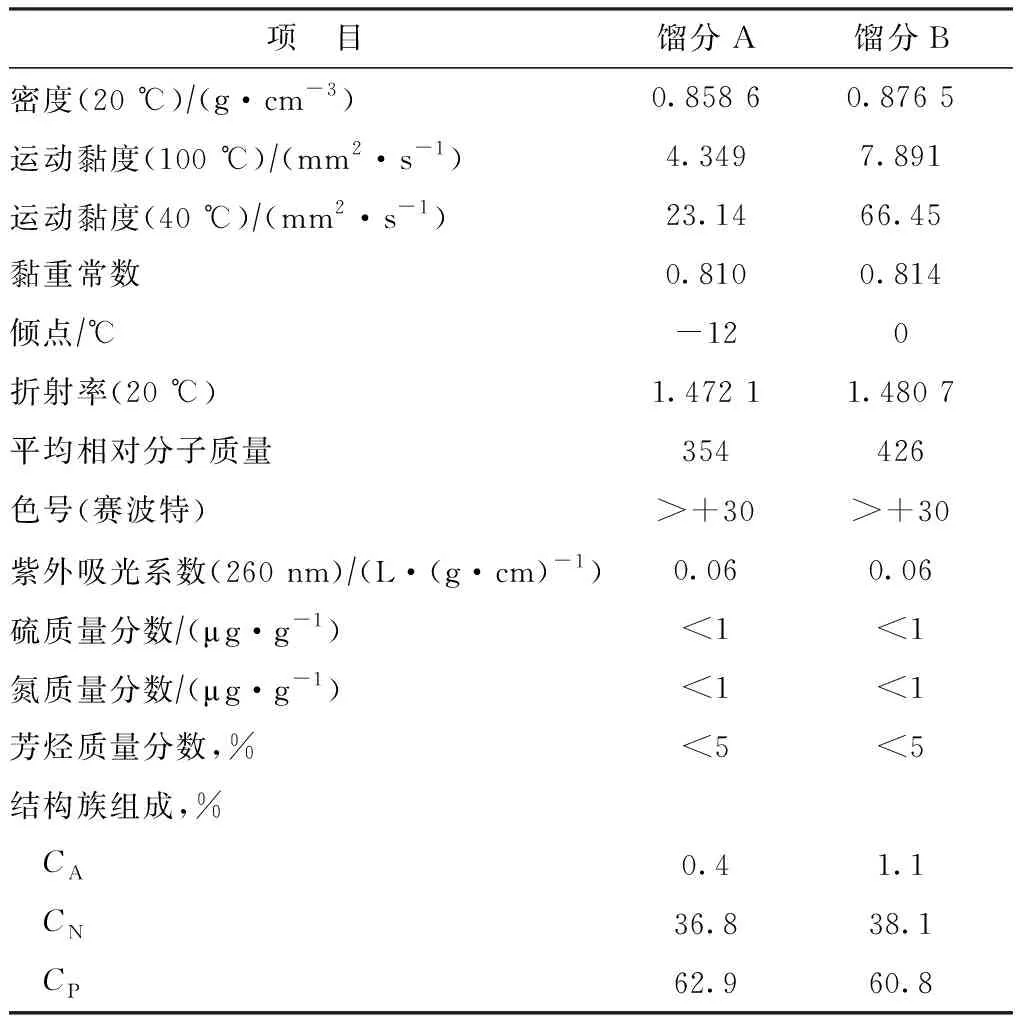

根據上述試驗結果,按照條件A1制備減二線脫蠟油加氫預精制生成油大樣,經蒸餾切割后得到大于350 ℃的橡膠增塑劑餾分(收率為95.5%,記作餾分A);在氫分壓為14.0 MPa、反應溫度為360 ℃、體積空速為(基準+0.2) h-1、氫油體積比為800的條件下(即比條件B1的反應溫度高10 ℃的條件下)制備減三線脫蠟油的加氫預精制生成油大樣,經蒸餾切割后得到大于370 ℃的橡膠增塑劑餾分(收率為93.7%,記作餾分B)。餾分A和餾分B的性質見表7。

表7 餾分A和餾分B的性質

由表7可見:餾分A和餾分B的硫、氮質量分數均小于1 μg/g,芳烴含量也滿足進一步加氫補充精制工藝進料的要求;二者的黏重常數分別為0.810和0.814,屬于石蠟基橡膠增塑劑類型;二者的CP在50%~65%范圍內,CN在25%~40%范圍內,CA在0~15%范圍內,屬于類環烷基橡膠增塑劑類型。

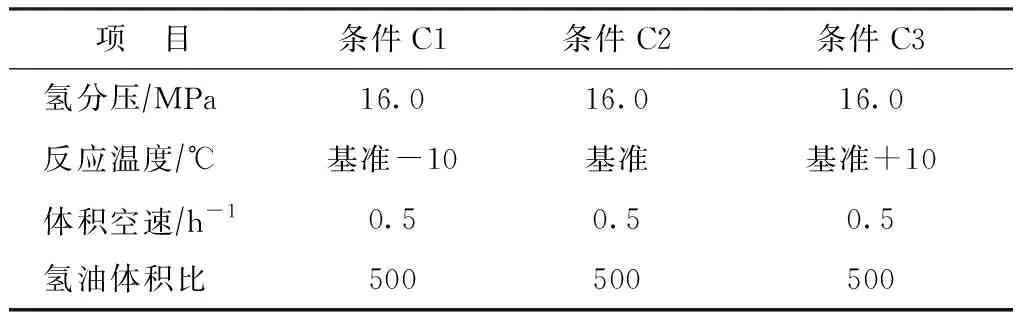

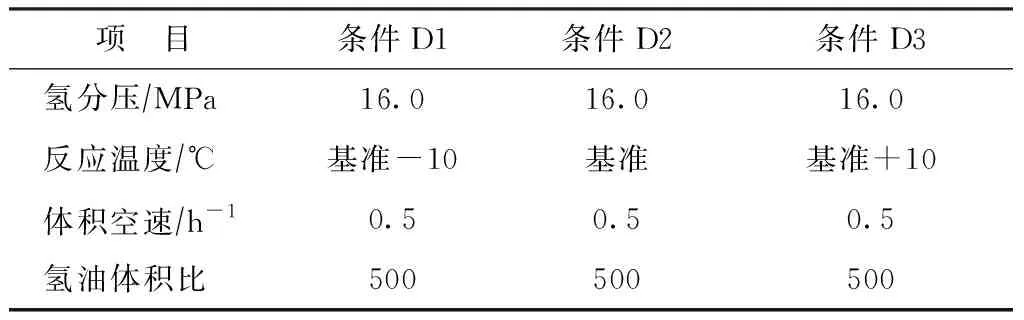

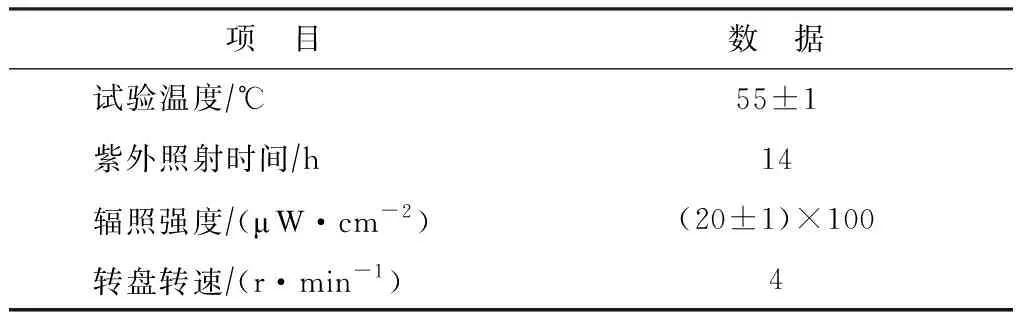

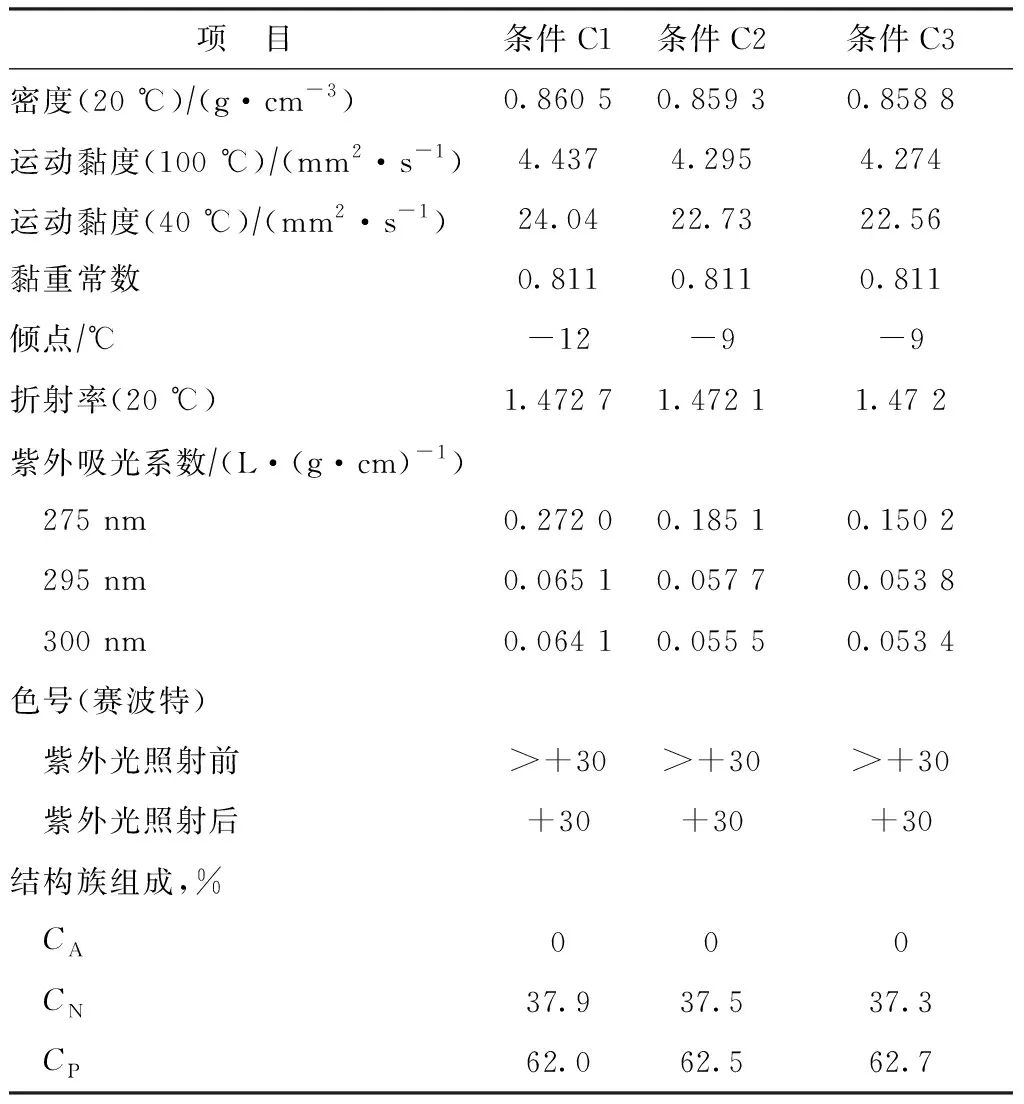

分別對餾分A和餾分B進行加氫補充精制試驗,然后再開展紫外光照試驗,以考察所得橡膠增塑劑的耐黃變性能。餾分A和餾分B加氫補充精制的工藝條件分別見表8和表9。采用JSB0902型橡膠增塑劑紫外光安定性測定儀進行紫外光照測試,測試條件見表10。將餾分A和餾分B加氫補充精制所得產品分別記作增塑劑A系列和增塑劑B系列,其性質分別見表11和表12。由表11和表12可見,經過14 h紫外光照射后,增塑劑A系列和增塑劑B系列的色號(賽波特)由大于+30變為+30,變化幅度很小,說明本試驗所得橡膠增塑劑樣品具有良好的耐黃變性能,達到了預期目標。

表8 餾分A加氫補充精制工藝條件

表9 餾分B加氫補充精制工藝條件

表10 紫外光安定性測試條件

表11 橡膠增塑劑A系列的性質

表12 橡膠增塑劑B系列的性質

3 結 論

以“老三套”裝置生產的低黏度指數基礎油為原料,采用加氫預精制-蒸餾分離-加氫補充精制的兩段工藝技術,可生產具有良好耐黃變性能的橡膠增塑劑產品。在氫分壓為14.0 MPa、氫油體積比為800、體積空速為(基準+0.2)h-1、反應溫度為350~360 ℃的條件下,產品類型滿足美國太陽石油公司石蠟基或類環烷基橡膠增塑劑分類標準。該技術可將低質量、低價值的“老三套”基礎油轉化為高品質、高附加值的耐黃變橡膠增塑劑,開辟了低黏度指數基礎油應用的新途徑。