青海某低品位銅鉬硫化礦浮選分離試驗

米文杰 吳 凱 黃 杰 朱庚昊 鄭蒙恩

(1.煙臺黃金職業學院環境與材料工程系,山東 煙臺 265401;2.長沙有色冶金設計研究院有限公司,湖南 長沙 410011)

鉬是重要的稀有金屬礦產資源,在地球上的蘊藏量較少,其含量僅占地殼質量的0.001%,在地殼中,硫化鉬礦是鉬的主要存在形式[1],金屬鉬具有熔點高、強度高、耐腐蝕性強、耐研磨性強等優良特性,鉬及其合金在金屬冶煉工業、航空航天、化學工業、陶瓷工業、電子電工、農業等領域都有著廣泛的應用。鉬礦是國家經濟發展中十分重要的原材料和戰略資源[2-6]。隨著鉬金屬在高科技、國防等重要領域的應用越來越廣泛,鉬及其合金的需求量也在逐年增加。我國現有的鉬礦石鉬品位普遍較低,且鉬多與其他有價元素密切共生,如何更合理地利用這部分貧、細、雜難處理的鉬礦資源,已經成為了礦物加工技術領域的研究方向與熱點[7]。在這種態勢下,對低品位鉬銅伴生金屬回收技術研究具有重要的意義。

1 礦石性質

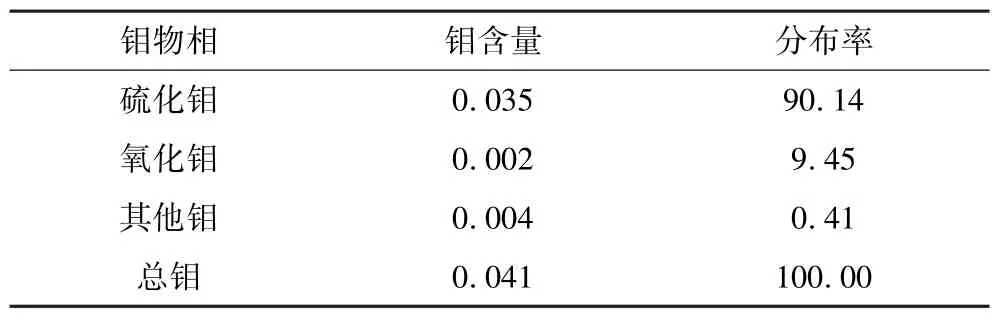

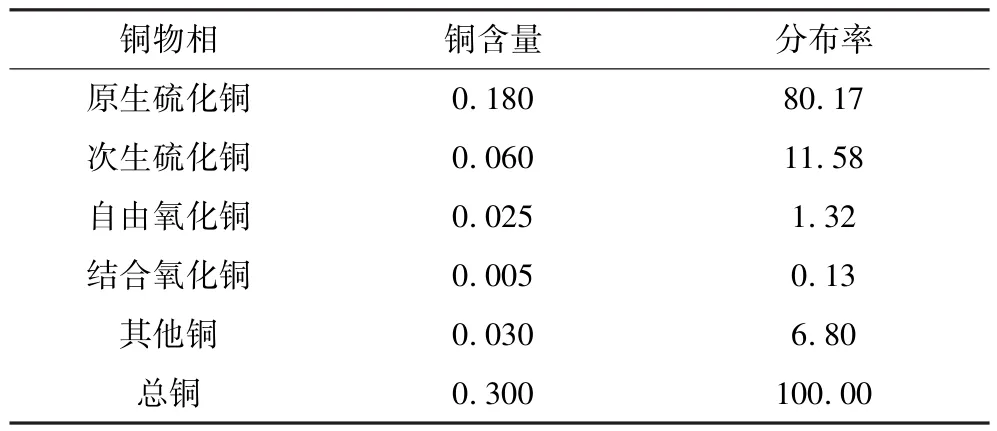

青海省某銅鉬硫化礦石金屬礦物主要有輝鉬礦、黃銅礦、黃鐵礦、輝銅礦、銅藍、黝銅礦,脈石礦物主要有石英、云母、高嶺石、長石等。礦石有價金屬元素為銅和鉬,其品位分別為0.30%和0.041%,僅僅達到了各自礦床的邊界品位,由于礦石中輝鉬礦的粒度微細,-0.01mm粒級含量21.31%,-0.02 mm粒級含量34.97%,部分輝鉬礦被石英等硅酸鹽脈石礦物所包裹,因此,將微細粒級鉬礦以及被脈石包裹的細粒級鉬礦有效回收是研究的主要方向,原礦化學多元素分析結果見表1。鉬和銅物相分析結果分別見表2、表3。

表2 礦石鉬物相分析結果Table 2 Molybdenum phase analysis results of raw ore %

表3 礦石銅物相分析結果Table 3 Copper phase analysis results of raw ore %

礦石中微細粒級鉬礦以及脈石包裹的細粒級鉬礦為鉬的主要賦存狀態,鉬主要的賦存礦物為輝鉬礦,輝鉬礦主要呈鱗片粒狀的結構、稀疏浸染狀以及微細脈狀構造存在。礦石中黃鐵礦的嵌布粒度較粗,一般為0.01~0.46 mm。結合目前鉬選礦工藝流程的研究,以及考慮到綜合利用價值,試驗中對銅、鉬均作為回收對象進行了試驗,確定采用混合浮選—銅鉬分離浮選—鉬粗精礦再磨再分選的回收工藝流程。

2 銅鉬混合浮選試驗

2.1 磨礦細度試驗

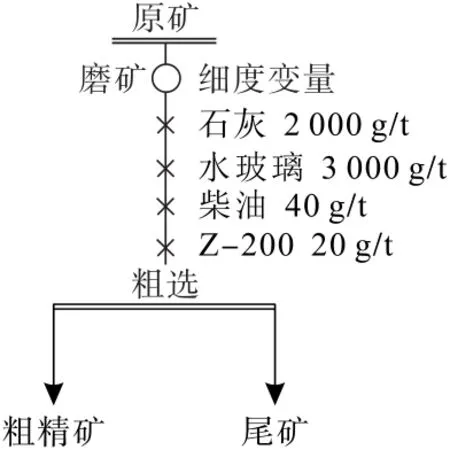

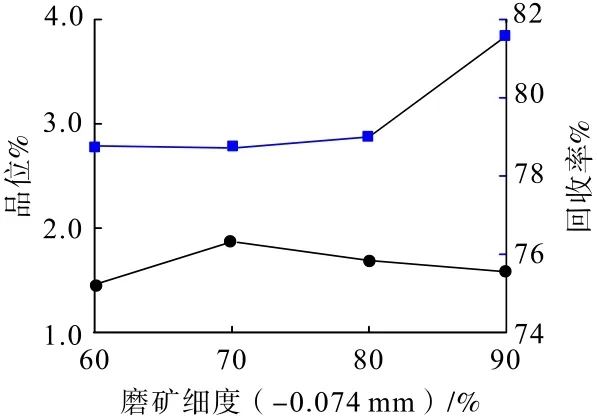

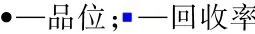

選礦廠分選作業中磨礦能耗成本一般占總能耗成本的50%[8],確定適宜的入選粒度十分重要。在磨礦細度分別為-0.074 mm 占60%、70%、80%、90%條件下,按圖1流程進行試驗,結果見圖2。

圖1 磨礦細度試驗流程Fig.1 Flow chart of grinding fineness test

圖2 磨礦細度試驗結果Fig.2 Test results of grinding fineness

從圖2可以看出:隨著磨礦細度的增加,銅鉬混合精礦鉬品位先提高后降低,在磨礦細度為-0.074 mm占70%時,銅鉬混合精礦鉬品位最高;銅鉬混合精礦鉬回收率隨磨礦細度的增加而升高,但提升的幅度較緩。綜合考慮,確定磨礦細度為-0.074 mm占70%。

2.2 銅鉬混浮柴油用量試驗

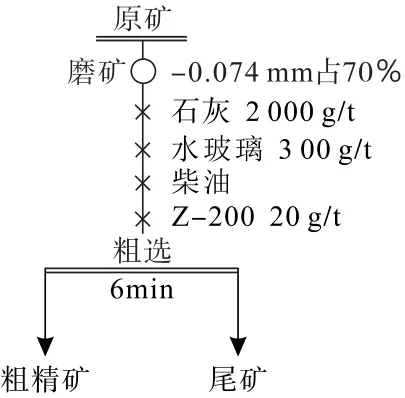

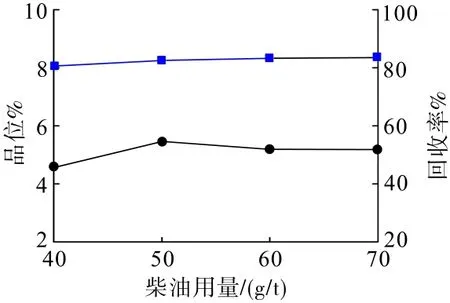

鉬礦具有較好的天然可浮性,屬于疏水易浮性礦物,捕收劑通常采用非極性油類,如輕型柴油[9]。采用柴油為捕收劑,按圖3所示流程進行試驗,結果見圖4。

圖3 柴油用量試驗流程Fig.3 Flowsheet of diesel oil dosage test

從圖4可以看出,隨著柴油用量的增加,銅鉬混合精礦鉬品位先增加而后小幅降低,鉬的回收率緩慢增加。綜合考慮,選擇柴油用量為50 g/t。

圖4 柴油用量試驗結果Fig.4 Test results of on dosage of diesel oil

3 銅鉬分離浮選抑制劑用量試驗

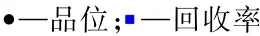

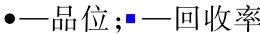

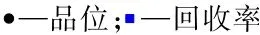

銅礦物和鉬礦物的天然可浮性相近,在成礦過程中這2種礦物常密切共生,加大了銅礦物與鉬礦物的分離難度。目前,抑銅浮鉬和抑鉬浮銅是常見的兩種銅鉬混合浮選分離的方法[10]。輝鉬礦屬于典型的層片結構,破碎磨礦過程多數沿層片間斷裂,具有良好的天然可浮性,但是,如果對輝鉬礦添加了相應抑制劑進行了抑制,后期若想再活化回收被抑制的輝鉬礦非常困難,因此,在銅鉬分離的時候多采用抑制銅礦物而浮選鉬礦物即所謂的抑銅浮鉬的方法來分離銅鉬混合精礦。抑銅浮鉬的抑制劑通常分為2大類,一類為無機抑制劑,另一類為有機抑制劑,常見的無機抑制劑有氰化鈉、硫化鈉、硫氫化鈉以及諾克斯等,巰基乙酸鈉是抑銅浮鉬比較常用的有機抑制劑[11]。趙鏡等[12]研究發現有機抑制劑巰基乙酸鈉在黃銅礦表面的吸附具有一定的厚度,并且屬于化學吸附,但是,在以分子鍵為主的輝鉬礦表面,巰基乙酸鈉并不會進行吸附,因此,巰基乙酸鈉是一種優良的抑銅浮鉬的抑制劑,不但具有很強的抑制作用,還具有良好的選擇性[13]。本研究采用有機抑制劑巰基乙酸鈉和無機抑制劑硫化鈉組合藥劑抑銅浮鉬。銅鉬分離粗選固定柴油用量為9 g/t,2#油用量為1.5 g/t,巰基乙酸鈉用量為100 g/t,硫化鈉用量分別為600 g/t、800 g/t、1 000 g/t、1 200 g/t,對原礦經1粗2精2掃銅鉬混合浮選獲得的精礦進行銅鉬分離粗選條件試驗,結果如圖5所示。

圖5 銅鉬分離浮選硫化鈉用量試驗結果Fig.5 Test results on dosage of sodium sulfide for copper and molybdenum separation flotation

從圖5可以看出,鉬精礦鉬品位隨著硫化鈉用量的增加,呈先增加后減小的趨勢,鉬的回收率隨著硫化鈉用量的增加而表現出增加的趨勢,但回收率增加幅度較小。綜合考慮,選擇硫化鈉用量為1 000 g/t。

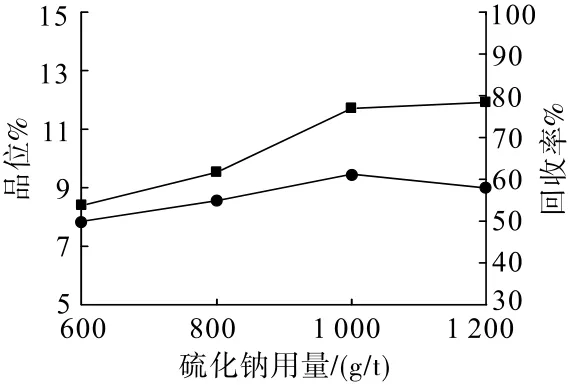

4 銅鉬分離再磨細度試驗

礦石中輝鉬礦嵌布粒度微細,部分輝鉬礦被石英等硅酸鹽脈石礦物包裹,磨礦過程輝鉬礦與石英等礦物單體解離度不高[14-15],因此,在硫化鈉+巰基乙酸鈉用量為300+20 g/t條件下對銅鉬分離粗選鉬精礦進行再磨再選工藝試驗,結果見圖6。

圖6 再磨細度試驗結果Fig.6 Test results of regrinding fineness

圖6表明,精礦鉬品位隨著再磨細度的增加,呈現先增加后減小的趨勢,鉬的回收率隨著再磨細度的增加而逐漸增加,但回收率增加幅度較小。綜合考慮,確定再磨細度為-0.037 mm占60%。

5 銅鉬分離再磨后浮選抑制劑用量試驗

再磨后采用5段精選和1段掃選工藝流程,掃選藥劑用量遵循粗選藥劑用量減半的原則,即掃選捕收劑柴油和起泡劑2#油的用量分別為6 g/t和1.5 g/t,抑制劑硫化鈉與硫基乙酸鈉的用量分別為500 g/t和50 g/t,對再磨后精選抑制劑巰基乙酸鈉用量為20 g/t時進行硫化鈉用量條件試驗,結果如圖7所示。

圖7表明,再磨后隨著精選抑制劑硫化鈉用量的增加,鉬品位呈現先增加后減小的趨勢,而鉬的回收率則一直為上升的趨勢,但回收率增加幅度較小。綜合考慮回收率、品位及藥劑成本等因素,再磨后精選抑制劑硫化鈉的用量選取為300 g/t。

圖7 鉬精選硫化鈉用量試驗結果Fig.7 Test results on dosage of sodium sulfide for molybdenum cleaning flotation

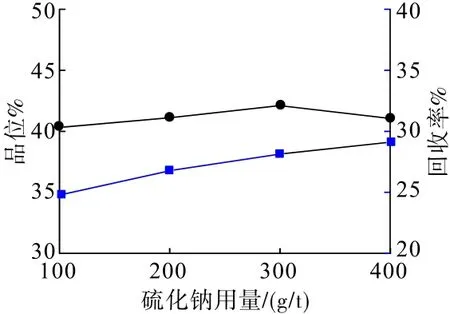

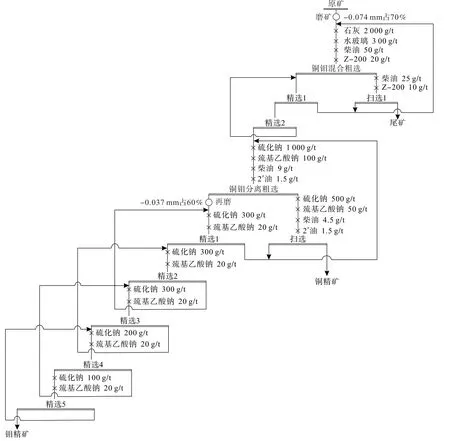

6 銅鉬浮選閉路試驗

試驗最終采用圖8所示銅鉬混合浮選—銅鉬分離浮選—鉬粗精礦再磨再選的工藝流程,獲得的試驗結果見表4。

表4 閉路試驗結果Table 4 Results of the closed-circuit test %

圖8 閉路試驗流程Fig.8 Flowsheet of the closed-circuit test

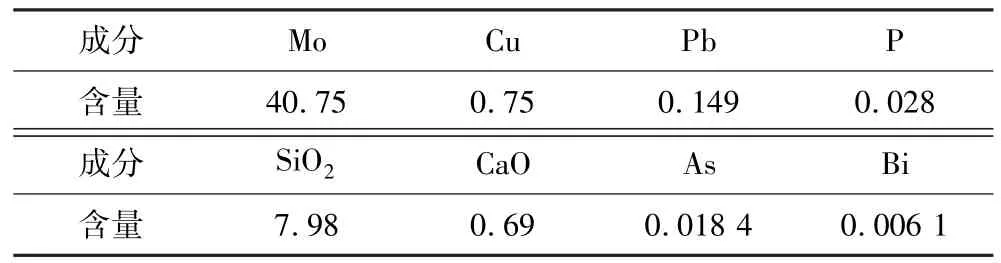

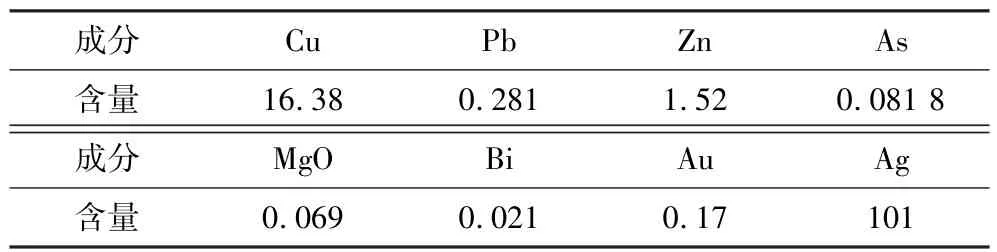

對精礦進行化學多元素分析,結果見表5、表6。

從表5、表6可以看出,銅精礦與鉬精礦的銅鉬互含相對較低,雜質元素含量不高,基本實現了銅鉬的分離,獲得了較為理想的精礦產品。

表5 鉬精礦化學多元素分析結果Table 5 Chemical elements analysis results of molybdenum concentrate products %

表6 銅精礦化學多元素分析結果Table 6 Chemical elements analysis results of copper concentrate products %

7 結 論

青海某硫化銅鉬礦石銅和鉬品位分別為0.30%、0.041%。采用銅鉬混合浮選—銅鉬分離浮選—鉬粗精礦再磨再選工藝,獲得了鉬品位40.75%、鉬回收率 44.24%的鉬精礦以及銅品位16.38%,銅回收率79.96%的銅精礦。采用此工藝對于處理該超低品位的銅鉬礦石獲得了相對較理想的選別指標。對于同類低品位銅鉬礦床綜合開發利用提供了一定的參考價值。