基于一維卷積神經網絡的掘進機截割部磁場輔助定位技術

周紅旭 孫海軍 張雷 王華英

摘要:為了解決懸臂式掘進機當截割部被機身遮擋或粉塵比較嚴重時引發的視覺定位失效問題,以磁場強度分量和雙目立體視覺技術獲取的位姿數據作為訓練數據,獲得網絡參數,提出一種基于一維卷積神經網絡(1D-CNN)的輔助定位方法。結果表明,1D-CNN對截割部軌跡預測較好,空間角度俯仰角、偏航角的預測精度達到99%以上,總體精度滿足懸臂式掘進機位姿的測量要求。所提方法可以有效預測掘進機截割部的空間位姿信息,與BP全連接神經網絡相比,具有能自動提取特征、避免過擬合的優點,為掘進機截割部定位提出了新思路。

關鍵詞:采礦工程其他學科;懸臂式掘進機;卷積神經網絡;磁場定位;位姿測量

中圖分類號:TD421文獻標識碼:A

DOI:10.7535/hbkd.2022yx03002

Magnetic field aided positioning technology of roadheader cutting part based on one-dimensional convolution neural network

ZHOU Hongxu SUN Haijun ZHANG Lei WANG Huaying

(1.School of Mathematics and Physics Science and Engineering,Hebei University of Engineering,Handan,Hebei 056038,China;2.Hebei Computational Optical Imaging and Photoelectric Detection Technology Innovation Center,Handan,Hebei 056038,China)

Abstract:In order to solve the problem of visual positioning failure caused by the contilever roadheader when the cutting part is blocked by the fuselage or the dust is serious,this paper proposed an auxiliary positioning method based on one-dimensional convolutional neural network (1D-CNN).The network parameters were obtained by taking the intensity component of the magnetic field and the pose data obtained by binocular stereo vision technology as training data.The experimental results show that the 1D-CNN can predict the trajectory of the cutting part better,and the prediction accuracy of the pitch angle and yaw angle of the space angle is more than 99%.This method can effectively predict the spatial pose information of the cutting part of the roadheader.Compared with the BP fully connected neural network,it has the advantages of automatic feature extraction and avoiding overfitting,and puts forward a new idea for the positioning of the cutting part of the roadheader.

Keywords: other disciplines of mining engineering;boom-type roadheader;convolutional neural network;magnetic field positioning;pose measurement

掘進機是井下煤礦掘進施工的核心設備。隨著煤炭開采設備向智能化、無人化方向的發展,對掘進機自動化水平提出了更高要求 [1-3]。掘進機實時位姿測量技術是未來煤礦智能化的關鍵技術之一[4]。國內外眾多研究人員對掘進機位姿檢測進行了大量研究,其中具有代表性的工作包括基于雙目立體視覺的掘進機位姿測量技術[5]、基于全站儀的掘進機機身位姿參數測量技術[6]、基于超寬帶技術的掘進機自主定位定向技術[7-8]、慣導傳感器掘進機位姿測量技術[9-10]以及基于iGPS掘進機位姿測量技術[11-12]。這些技術雖然采用了現代先進的物理方法和信息技術,但由于煤礦井下掘進機工作環境惡劣,導致掘進機工作面存在高濕、高粉塵、低照度、振動等問題。基于視覺定位方法采用圖像處理技術對掘進機的位姿信息進行解算,能夠非接觸、實時地得到掘進機的位姿信息[13-17]。然而,當截割部被機身遮擋或粉塵嚴重時,這種定位方法會失效。磁場定位技術正好可以彌補這種不足,利用傳感器的靈敏度檢測磁源和傳感器之間相對位置的變化,具有緊湊、低成本、節能和安全等優點。

傳統磁場定位技術采用的是磁偶極子(MD)模型[18-22]進行定位,但由于存在鐵磁物質,在井下使用時常會受到復雜磁場的嚴重干擾,使傳統定位模型失效。為此。本文采用一維卷積神經網絡(1D-CNN)算法解決視覺測量定位失效下掘進機截割部的位姿測量問題,通過在掘進機懸臂上固定強磁鐵,利用高精度磁場傳感器,獲得空間磁場強度信息,同時利用深度學習算法,計算磁鐵位置坐標,得出掘進機截割部的位姿信息。

11D-CNN磁場輔助定位技術

1.1一維卷積神經網絡簡介

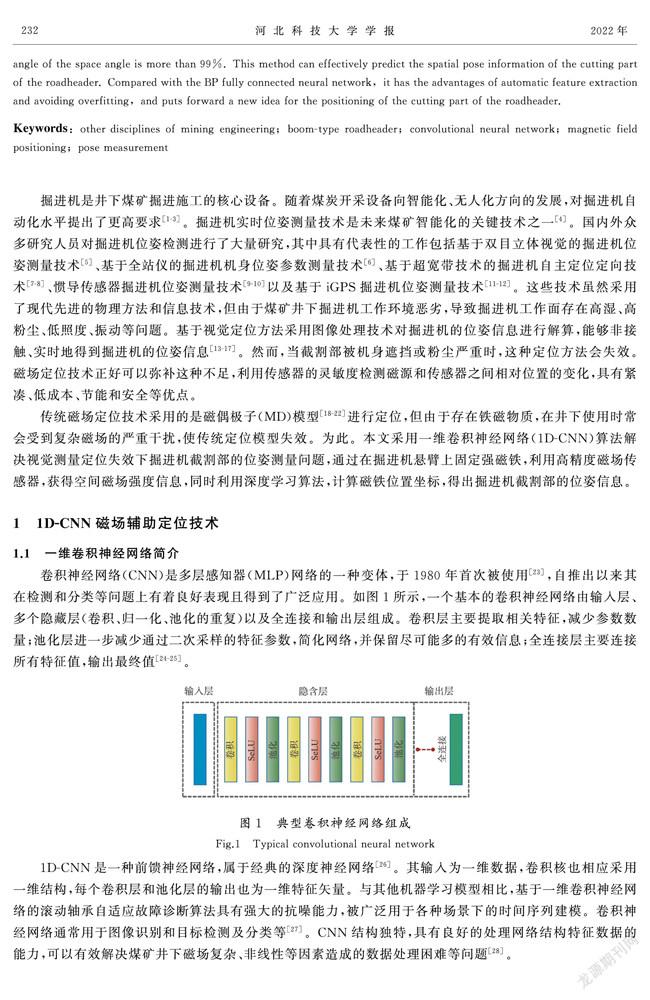

卷積神經網絡(CNN)是多層感知器(MLP)網絡的一種變體,于1980年首次被使用[23],自推出以來其在檢測和分類等問題上有著良好表現且得到了廣泛應用。如圖1所示,一個基本的卷積神經網絡由輸入層、多個隱藏層(卷積、歸一化、池化的重復)以及全連接和輸出層組成。卷積層主要提取相關特征,減少參數數量;池化層進一步減少通過二次采樣的特征參數,簡化網絡,并保留盡可能多的有效信息;全連接層主要連接所有特征值,輸出最終值[24-25]。

1D-CNN是一種前饋神經網絡,屬于經典的深度神經網絡[26]。其輸入為一維數據,卷積核也相應采用一維結構,每個卷積層和池化層的輸出也為一維特征矢量。與其他機器學習模型相比,基于一維卷積神經網絡的滾動軸承自適應故障診斷算法具有強大的抗噪能力,被廣泛用于各種場景下的時間序列建模。卷積神經網絡通常用于圖像識別和目標檢測及分類等[27]。CNN結構獨特,具有良好的處理網絡結構特征數據的能力,可以有效解決煤礦井下磁場復雜、非線性等因素造成的數據處理困難等問題[28]。

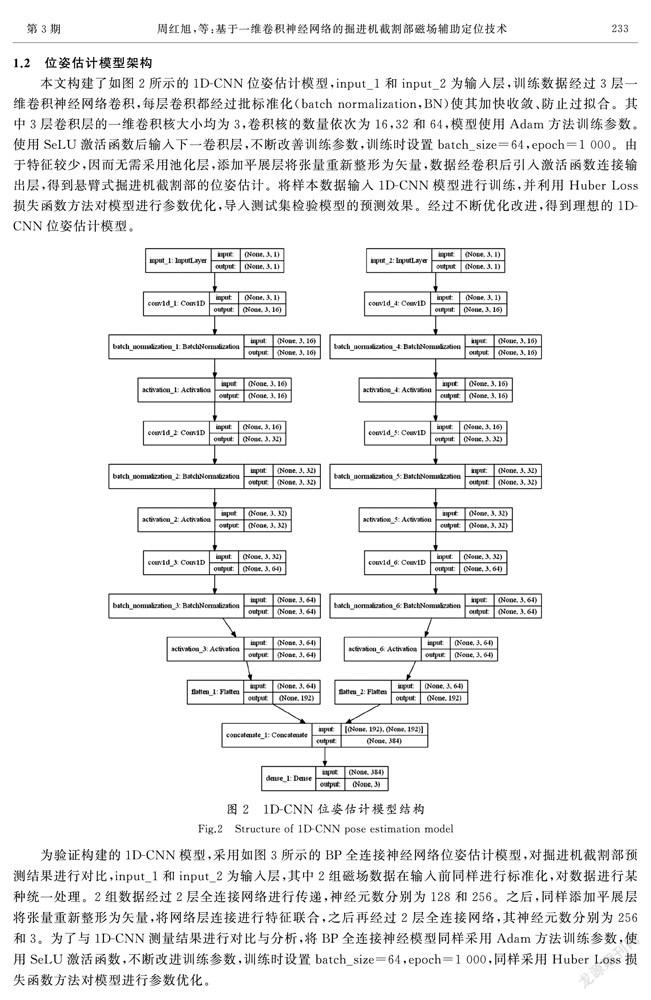

1.2位姿估計模型架構

本文構建了如圖2所示的1D-CNN位姿估計模型,input_1和input_2為輸入層,訓練數據經過3層一維卷積神經網絡卷積,每層卷積都經過批標準化(batch normalization,BN)使其加快收斂、防止過擬合。其中3層卷積層的一維卷積核大小均為3,卷積核的數量依次為16,32和64,模型使用Adam方法訓練參數。使用SeLU激活函數后輸入下一卷積層,不斷改善訓練參數,訓練時設置batch_size=64,epoch=1 000。由于特征較少,因而無需采用池化層,添加平展層將張量重新整形為矢量,數據經卷積后引入激活函數連接輸出層,得到懸臂式掘進機截割部的位姿估計。將樣本數據輸入1D-CNN模型進行訓練,并利用Huber Loss損失函數方法對模型進行參數優化,導入測試集檢驗模型的預測效果。經過不斷優化改進,得到理想的1D-CNN位姿估計模型。

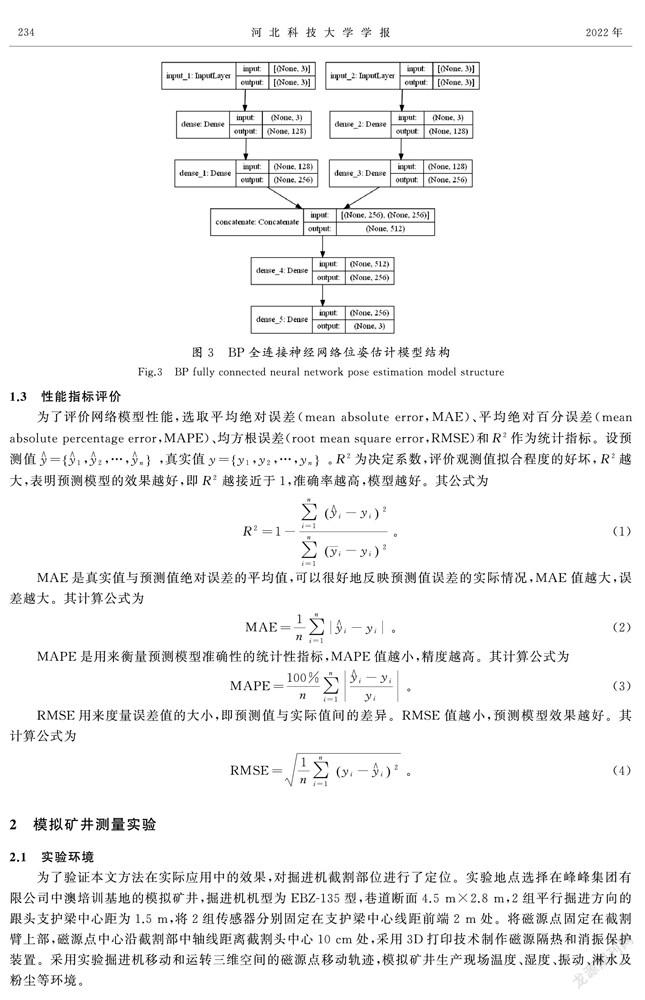

為驗證構建的1D-CNN模型,采用如圖3所示的BP全連接神經網絡位姿估計模型,對掘進機截割部預測結果進行對比,input_1和input_2為輸入層,其中2組磁場數據在輸入前同樣進行標準化,對數據進行某種統一處理。2組數據經過2層全連接網絡進行傳遞,神經元數分別為128和256。之后,同樣添加平展層將張量重新整形為矢量,將網絡層連接進行特征聯合,之后再經過2層全連接網絡,其神經元數分別為256和3。為了與1D-CNN測量結果進行對比與分析,將BP全連接神經模型同樣采用Adam方法訓練參數,使用SeLU激活函數,不斷改進訓練參數,訓練時設置batch_size=64,epoch=1 000,同樣采用Huber Loss損失函數方法對模型進行參數優化。

1.3性能指標評價

2模擬礦井測量實驗

2.1實驗環境

為了驗證本文方法在實際應用中的效果,對掘進機截割部位進行了定位。實驗地點選擇在峰峰集團有限公司中澳培訓基地的模擬礦井,掘進機機型為EBZ-135型,巷道斷面4.5 m×2.8 m,2組平行掘進方向的跟頭支護梁中心距為1.5 m,將2組傳感器分別固定在支護梁中心線距前端2 m處。將磁源點固定在截割臂上部,磁源點中心沿截割部中軸線距離截割頭中心10 cm處,采用3D打印技術制作磁源隔熱和消振保護裝置。采用實驗掘進機移動和運轉三維空間的磁源點移動軌跡,模擬礦井生產現場溫度、濕度、振動、淋水及粉塵等環境。

2.2數據采集與處理

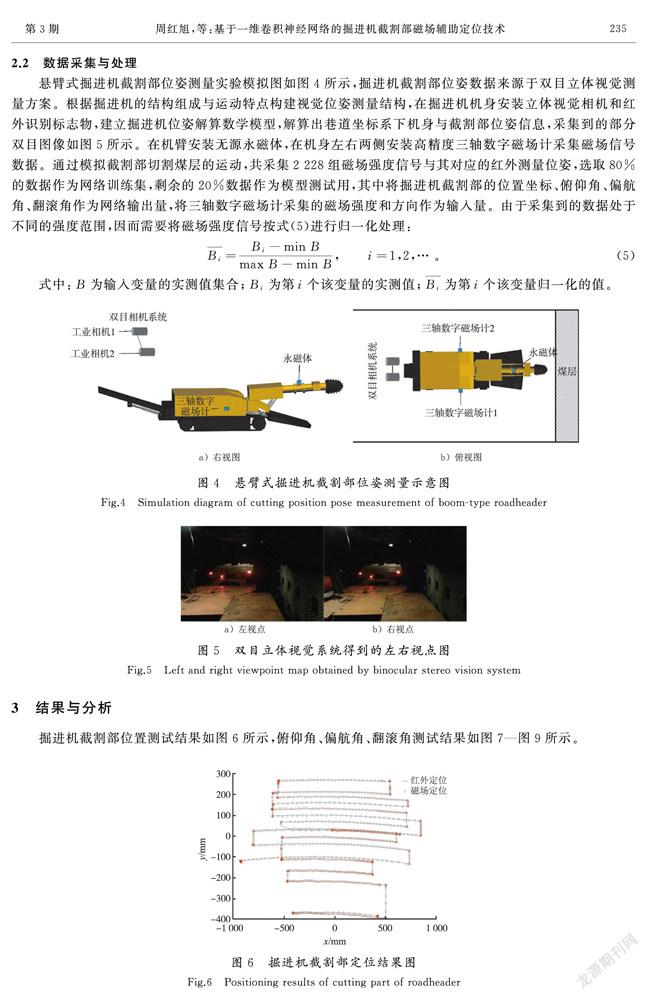

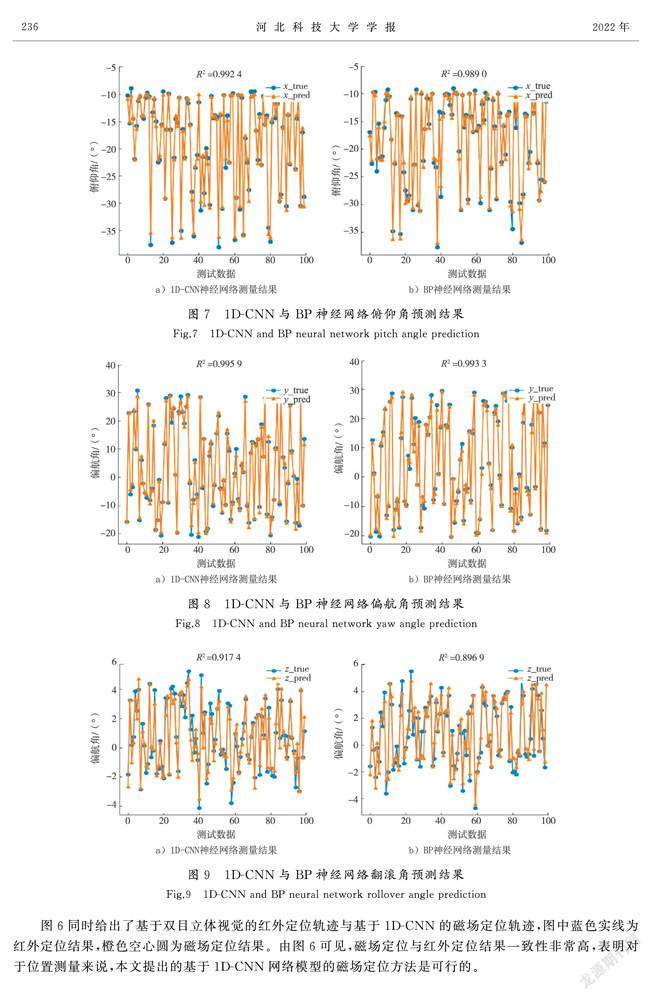

懸臂式掘進機截割部位姿測量實驗模擬圖如圖4所示,掘進機截割部位姿數據來源于雙目立體視覺測量方案。根據掘進機的結構組成與運動特點構建視覺位姿測量結構,在掘進機機身安裝立體視覺相機和紅外識別標志物,建立掘進機位姿解算數學模型,解算出巷道坐標系下機身與截割部位姿信息,采集到的部分雙目圖像如圖5所示。在機臂安裝無源永磁體,在機身左右兩側安裝高精度三軸數字磁場計采集磁場信號數據。通過模擬截割部切割煤層的運動,共采集2 228組磁場強度信號與其對應的紅外測量位姿,選取80%的數據作為網絡訓練集,剩余的20%數據作為模型測試用,其中將掘進機截割部的位置坐標、俯仰角、偏航角、翻滾角作為網絡輸出量,將三軸數字磁場計采集的磁場強度和方向作為輸入量。由于采集到的數據處于不同的強度范圍,因而需要將磁場強度信號按式(5)進行歸一化處理:

3結果與分析

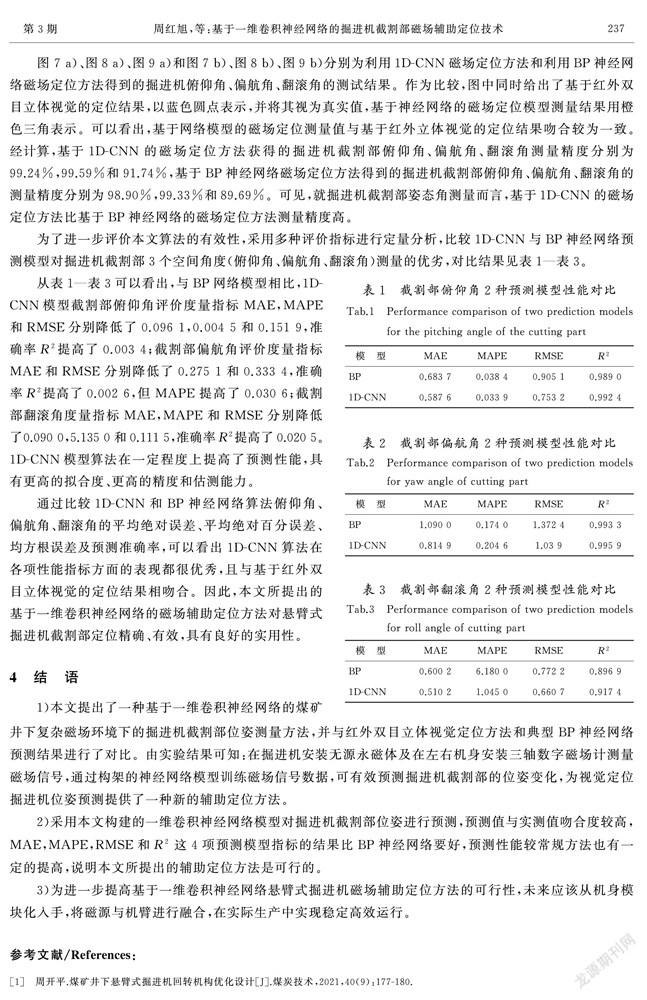

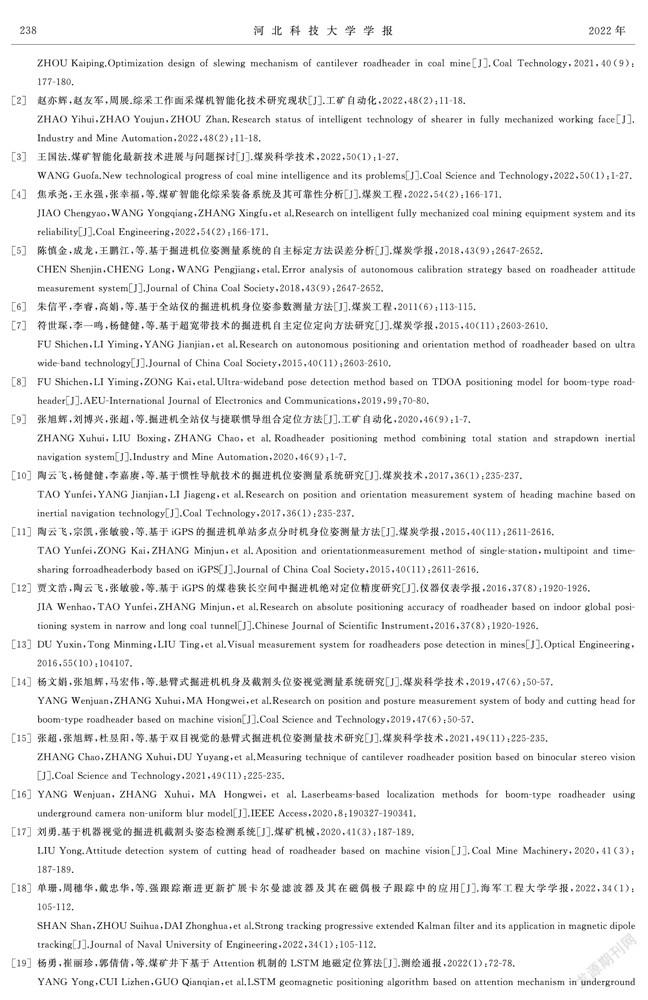

掘進機截割部位置測試結果如圖6所示,俯仰角、偏航角、翻滾角測試結果如圖7—圖9所示。

圖6同時給出了基于雙目立體視覺的紅外定位軌跡與基于1D-CNN的磁場定位軌跡,圖中藍色實線為紅外定位結果,橙色空心圓為磁場定位結果。由圖6可見,磁場定位與紅外定位結果一致性非常高,表明對于位置測量來說,本文提出的基于1D-CNN網絡模型的磁場定位方法是可行的。

圖7 a)、圖8 a)、圖9 a)和圖7 b)、圖8 b)、圖9 b)分別為利用1D-CNN磁場定位方法和利用BP神經網絡磁場定位方法得到的掘進機俯仰角、偏航角、翻滾角的測試結果。作為比較,圖中同時給出了基于紅外雙目立體視覺的定位結果,以藍色圓點表示,并將其視為真實值,基于神經網絡的磁場定位模型測量結果用橙色三角表示。可以看出,基于網絡模型的磁場定位測量值與基于紅外立體視覺的定位結果吻合較為一致。經計算,基于1D-CNN的磁場定位方法獲得的掘進機截割部俯仰角、偏航角、翻滾角測量精度分別為99.24%,99.59%和91.74%,基于BP神經網絡磁場定位方法得到的掘進機截割部俯仰角、偏航角、翻滾角的測量精度分別為98.90%,99.33%和89.69%。可見,就掘進機截割部姿態角測量而言,基于1D-CNN的磁場定位方法比基于BP神經網絡的磁場定位方法測量精度高。

為了進一步評價本文算法的有效性,采用多種評價指標進行定量分析,比較1D-CNN與BP神經網絡預測模型對掘進機截割部3個空間角度(俯仰角、偏航角、翻滾角)測量的優劣,對比結果見表1—表3。

從表1—表3可以看出,與BP網絡模型相比,1D-CNN模型截割部俯仰角評價度量指標MAE,MAPE和RMSE分別降低了0.096 1,0.004 5和0.151 9,準確率R提高了0.003 4;截割部偏航角評價度量指標MAE和RMSE分別降低了0.275 1和0.333 4,準確率R提高了0.002 6,但MAPE提高了0.030 6;截割部翻滾角度量指標MAE,MAPE和RMSE分別降低了0.090 0,5.135 0和0.111 5,準確率R提高了0.020 5。1D-CNN模型算法在一定程度上提高了預測性能,具有更高的擬合度、更高的精度和估測能力。

通過比較1D-CNN和BP神經網絡算法俯仰角、偏航角、翻滾角的平均絕對誤差、平均絕對百分誤差、均方根誤差及預測準確率,可以看出1D-CNN算法在各項性能指標方面的表現都很優秀,且與基于紅外雙目立體視覺的定位結果相吻合。因此,本文所提出的基于一維卷積神經網絡的磁場輔助定位方法對懸臂式掘進機截割部定位精確、有效,具有良好的實用性。

4結語

1)本文提出了一種基于一維卷積神經網絡的煤礦井下復雜磁場環境下的掘進機截割部位姿測量方法,并與紅外雙目立體視覺定位方法和典型BP神經網絡預測結果進行了對比。由實驗結果可知:在掘進機安裝無源永磁體及在左右機身安裝三軸數字磁場計測量磁場信號,通過構架的神經網絡模型訓練磁場信號數據,可有效預測掘進機截割部的位姿變化,為視覺定位掘進機位姿預測提供了一種新的輔助定位方法。

2)采用本文構建的一維卷積神經網絡模型對掘進機截割部位姿進行預測,預測值與實測值吻合度較高,MAE,MAPE,RMSE和R2這4項預測模型指標的結果比BP神經網絡要好,預測性能較常規方法也有一定的提高,說明本文所提出的輔助定位方法是可行的。

3)為進一步提高基于一維卷積神經網絡懸臂式掘進機磁場輔助定位方法的可行性,未來應該從機身模塊化入手,將磁源與機臂進行融合,在實際生產中實現穩定高效運行。

參考文獻/References:

[1]周開平.煤礦井下懸臂式掘進機回轉機構優化設計[J].煤炭技術,2021,40(9):177-180.ZHOU Kaiping.Optimization design of slewing mechanism of cantilever roadheader in coal mine[J].Coal Technology,2021,40(9):177-180.

[2]趙亦輝,趙友軍,周展.綜采工作面采煤機智能化技術研究現狀[J].工礦自動化,2022,48(2):11-18.ZHAO Yihui,ZHAO Youjun,ZHOU Zhan.Research status of intelligent technology of shearer in fully mechanized working face[J].Industry and Mine Automation,2022,48(2):11-18.

[3]王國法.煤礦智能化最新技術進展與問題探討[J].煤炭科學技術,2022,50(1):1-27.WANG Guofa.New technological progress of coal mine intelligence and its problems[J].Coal Science and Technology,2022,50(1):1-27.

[4]焦承堯,王永強,張幸福,等.煤礦智能化綜采裝備系統及其可靠性分析[J].煤炭工程,2022,54(2):166-171.JIAO Chengyao,WANG Yongqiang,ZHANG Xingfu,et al.Research on intelligent fully mechanized coal mining equipment system and its reliability[J].Coal Engineering,2022,54(2):166-171.

[5]陳慎金,成龍,王鵬江,等.基于掘進機位姿測量系統的自主標定方法誤差分析[J].煤炭學報,2018,43(9):2647-2652.CHEN Shenjin,CHENG Long,WANG Pengjiang,etal.Error analysis of autonomous calibration strategy based on roadheader attitude measurement system[J].Journal of China Coal Society,2018,43(9):2647-2652.

[6]朱信平,李睿,高娟,等.基于全站儀的掘進機機身位姿參數測量方法[J].煤炭工程,2011(6):113-115.

[7]符世琛,李一鳴,楊健健,等.基于超寬帶技術的掘進機自主定位定向方法研究[J].煤炭學報,2015,40(11):2603-2610.FU Shichen,LI Yiming,YANG Jianjian,et al.Research on autonomous positioning and orientation method of roadheader based on ultra wide-band technology[J].Journal of China Coal Society,2015,40(11):2603-2610.

[8]FU Shichen,LI Yiming,ZONG Kai,etal.Ultra-wideband pose detection method based on TDOA positioning model for boom-type road- header[J].AEU-International Journal of Electronics and Communications,2019,99:70-80.

[9]張旭輝,劉博興,張超,等.掘進機全站儀與捷聯慣導組合定位方法[J].工礦自動化,2020,46(9):1-7.ZHANG Xuhui,LIU Boxing,ZHANG Chao,et al.Roadheader positioning method combining total station and strapdown inertial navigation system[J].Industry and Mine Automation,2020,46(9):1-7.

[10]陶云飛,楊健健,李嘉賡,等.基于慣性導航技術的掘進機位姿測量系統研究[J].煤炭技術,2017,36(1):235-237.TAO Yunfei,YANG Jianjian,LI Jiageng,et al.Research on position and orientation measurement system of heading machine based on inertial navigation technology[J].Coal Technology,2017,36(1):235-237.

[11]陶云飛,宗凱,張敏駿,等.基于iGPS的掘進機單站多點分時機身位姿測量方法[J].煤炭學報,2015,40(11):2611-2616.TAO Yunfei,ZONG Kai,ZHANG Minjun,et al.Aposition and orientationmeasurement method of single-station,multipoint and time-sharing forroadheaderbody based on iGPS[J].Journal of China Coal Society,2015,40(11):2611-2616.

[12]賈文浩,陶云飛,張敏駿,等.基于iGPS的煤巷狹長空間中掘進機絕對定位精度研究[J].儀器儀表學報,2016,37(8):1920-1926.JIA Wenhao,TAO Yunfei,ZHANG Minjun,et al.Research on absolute positioning accuracy of roadheader based on indoor global posi-tioning system in narrow and long coal tunnel[J].Chinese Journal of Scientific Instrument,2016,37(8):1920-1926.

[13]DU Yuxin,Tong Minming,LIU Ting,et al.Visual measurement system for roadheaders pose detection in mines[J].Optical Engineering,2016,55(10):104107.

[14]楊文娟,張旭輝,馬宏偉,等.懸臂式掘進機機身及截割頭位姿視覺測量系統研究[J].煤炭科學技術,2019,47(6):50-57.YANG Wenjuan,ZHANG Xuhui,MA Hongwei,et al.Research on position and posture measurement system of body and cutting head for boom-type roadheader based on machine vision[J].Coal Science and Technology,2019,47(6):50-57.

[15]張超,張旭輝,杜昱陽,等.基于雙目視覺的懸臂式掘進機位姿測量技術研究[J].煤炭科學技術,2021,49(11):225-235.ZHANG Chao,ZHANG Xuhui,DU Yuyang,et al.Measuring technique of cantilever roadheader position based on binocular stereo vision[J].Coal Science and Technology,2021,49(11):225-235.

[16]YANG Wenjuan,ZHANG Xuhui,MA Hongwei,et al.Laserbeams-based localization methods for boom-type roadheader using underground camera non-uniform blur model[J].IEEE Access,2020,8:190327-190341.

[17]劉勇.基于機器視覺的掘進機截割頭姿態檢測系統[J].煤礦機械,2020,41(3):187-189.LIU Yong.Attitude detection system of cutting head of roadheader based on machine vision[J].Coal Mine Machinery,2020,41(3):187-189.

[18]單珊,周穗華,戴忠華,等.強跟蹤漸進更新擴展卡爾曼濾波器及其在磁偶極子跟蹤中的應用[J].海軍工程大學學報,2022,34(1):105-112.SHAN Shan,ZHOU Suihua,DAI Zhonghua,et al.Strong tracking progressive extended Kalman filter and its application in magnetic dipole tracking[J].Journal of Naval University of Engineering,2022,34(1):105-112.

[19]楊勇,崔麗珍,郭倩倩,等.煤礦井下基于Attention機制的LSTM地磁定位算法[J].測繪通報,2022(1):72-78.YANG Yong,CUI Lizhen,GUO Qianqian,et al.LSTM geomagnetic positioning algorithm based on attention mechanism in underground coal mine[J].Bulletin of Surveying and Mapping,2022(1):72-78.

[20]WU Faye,ROBERT N M,FREY D D,et al.Enhanced magnetic localization with artificial neural network field models[C]//2013 IEEE International Conference on Robotics and Automation.Karlsruhe,Germany:IEEE,2013:1560-1565.

[21]CHEN Shengzhi,ZHU Minghua,ZHANG Qing,et al.Accurate magnetic object localization using artificial neural network[C]//2019 15th International Conference on Mobile Adhoc and Sensor Networks (MSN).Shenzhen:IEEE,2019:25-30.

[22]HU Guanghui,WAN Hong,LI Xinxin.Ahigh-precision magnetic-assisted heading angle calculation method based on a 1D convolutional neural network (CNN) in a complicated magnetic environment[J].Micromachines,2020,11(7):642-648.

[23]彭成,李鳳娟,蔣金元.基于深度學習的故障診斷與預測方法綜述[J].現代電子技術,2022,45(3):111-120.PENG Cheng,LI Fengjuan,JIANG Jinyuan.Summary of fault diagnosis and prediction methods based on deep learning[J].Modern Electronics Technique,2022,45(3):111-120.

[24]LI Wenjun,CUI Zhiwen,JIN Minjun,et al.Dynamic temperature measurement with a dual-thermocouple sensor based on a dual-head one-dimensional convolutional neural network[J].Measurement,2021,182:109679.

[25]CUI Hua,BAI Jie.A new hyperparameters optimization method for convolutional neural networks[J].Pattern Recognition Letters,2019,125:828-834.

[26][ZK(]周飛燕,金林鵬,董軍.卷積神經網絡研究綜述[J].計算機學報,2017,40(6):1229-1251.ZHOU Feiyan,JIN Linpeng,DONG Jun.Review of convolutional neural network[J].Chinese Journal of Computers,2017,40(6):1229-1251.

[27]FUKUSHIMA K.Neocognitron:A selforganizing neural network model for a mechanism of pattern recognition unaffected by shift in position[J].Biological Cybernetics,1980,36(4):193-202.

[28]LIANG Jiefeng,JING Tianjun,NIU Huanna,et al.Two-terminal fault location method of distribution network based on adaptive convolution neural network[J].IEEE Access,2020,8:54035-54043.