動平衡手段解決離心泵高振動故障案例

趙廣濤,閔 濤,高子惠

(中國石油遼陽石化分公司動力廠,遼寧遼陽 111003)

0 引言

當今化工裝置大部分設備向長周期、自動化方向發展,主要是為延長單次運行時長,保證裝置平穩長周期運行。雖然運行時間加大,但是發生意外停車造成的損失會成倍增長,維修費用也會大幅增加。旋轉機械故障的類型有很多種,但絕大部分故障與轉子不平衡有關,所以轉子不平衡故障是其最常發生的故障之一。把轉子不平衡的發生原因、故障機理、故障現象及解決手段研究清楚,就可以將離心泵的運行水平提升一個臺階,保證裝置長周期平穩,為企業帶來實際效益。

1 轉子不平衡故障機理

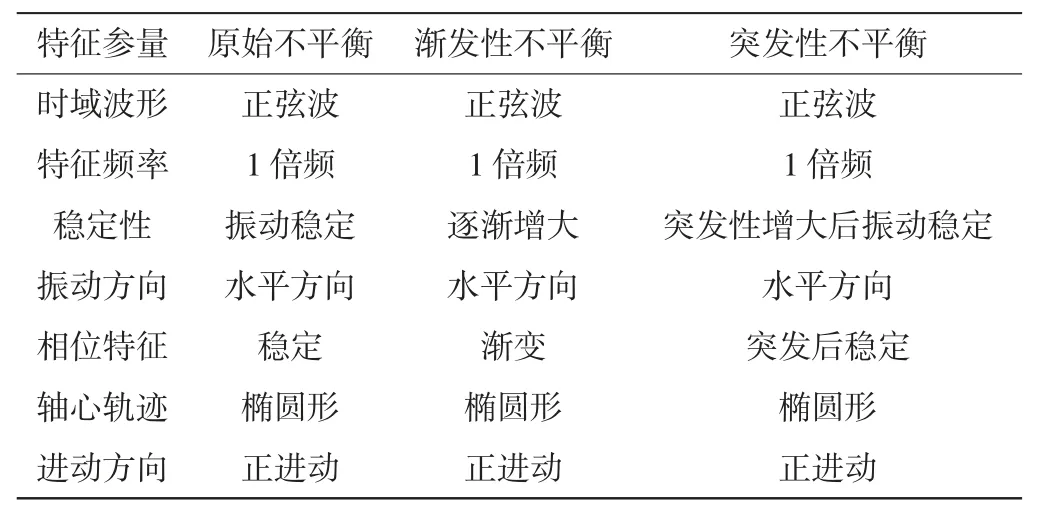

在日常運行條件下,導致轉子發生不平衡故障的原因有很多種,這里主要是按照使轉子產生不平衡量的時間先后分為原始不平衡、漸發性不平衡和突發性不平衡3種情況。

(1)原始不平衡是由于轉子生產廠家原始制造誤差、裝配誤差以及材料不均勻等原因造成的,如離心泵轉子在專業動平衡廠家進行的動平衡校驗沒有達到高標準的平衡精度要求,所以部件本身就存在質量缺陷,在投用時就會產生很大的振動。

(2)漸發性不平衡是由于離心泵長時間運行后,轉子上會產生不均勻的結垢,介質中的粉塵會不均勻地沉積在轉子部件上,介質中顆粒對葉片及葉輪的不均勻磨損以及介質對轉子的磨蝕等因素造成的。

(3)突發性不平衡是由于轉子上零部件脫落、轉子上垢塊的不均勻掉落或葉輪流道有異物附著、卡塞造成的,振動值會突然大幅上升(表1)。

表1 轉子不平衡振動特征

2 轉子不平衡故障原因及治理措施

2.1 設計原因

(1)原始不平衡:由于離心泵原始設計廠家對泵的原始設計結構考慮不充分,設計不合理,設備的選型與現場實際生產情況、管線布置情況并不兼容。

(2)漸發性不平衡:由于設計機構不合理,導致轉子在長時間運行后容易結垢;轉子材料選擇不過關,導致轉子部件長時間運行后容易被介質腐蝕。

(3)突發性不平衡:由于設備選型結構不合理,應力不能及時釋放,導致應力集中;整個泵運行系統設計不合理,入口過濾網不能完全濾除介質中所帶雜質,造成異物進入泵流道,擊穿或擊壞泵葉片。

2.2 制造原因

(1)原始不平衡:離心泵制造廠商的制造精度不夠,制造誤差大,導致各轉子部件配合間隙不良;整體材料分布不均勻,導致整個轉動部件強度不統一;原始出廠動平衡精度要求低,離心泵原始動平衡沒有完全去除轉子上殘余的不平衡量。

(2)漸發性不平衡:由于材料選材錯誤,致使泵轉子使用壽命大大縮短。轉子部件表面粗糙度處理精度不良,介質中附帶的雜質附著在粗糙不平的表面,導致轉子結垢。表面粗糙度處理不好,同樣容易造成轉子部件被腐蝕。

(3)突發性不平衡:轉子制造過程中熱處理工藝不當,使其存在應力;泵入口過濾網制造存在缺陷,目數過小,導致雜質進入泵腔內。

2.3 安裝維修

(1)原始不平衡主要是由于轉子上零部件安裝粗心大意,包括零部件漏裝、錯裝。

(2)漸發性不平衡主要是由于轉子長時間運行后,表面垢層沒有及時清除,垢層逐漸堆積。

(3)突發性不平衡主要是由于轉子有較大的預負荷。

2.4 操作運行

漸發性不平衡主要是由于介質帶液或介質本身有腐蝕性易造成轉子部件腐蝕,介質臟造成結垢。對于突發性不平衡,主要原因有:①由于泵超速運轉,不在正常工況下運行,超負荷亦或是超低負荷運行;②入口阻力大,導致部件損壞進入流道,打壞轉子;③介質帶液,導致轉子部件腐蝕斷裂。

2.5 狀態劣化

(1)原始不平衡主要是由于離心泵長時間運行后,轉子部件上緊固部件松動,如備帽松動,導致轉子上零部件配合不牢。

(2)漸發性不平衡只要是由于旋轉體結垢,不平衡量逐漸增大。轉子長時間運行后,被嚴重腐蝕,不平衡量變大。

(3)突發性不平衡主要是由于超期服役,造成轉子部件疲勞斷裂,腐蝕加劇。

2.6 治理措施

(1)原始不平衡應按技術要求對轉子進行動平衡校驗,檢查安裝在轉子上的各個零部件的緊固情況,消除轉子上松動的部件。

(2)漸發性不平衡要定期給轉子除垢,并對損壞的位置進行表面處理修復,要定期切換運行、對停下來的泵進行定期維修。要保證介質清潔,不帶液,防止轉子出現結垢和腐蝕的情況。

(3)突發性不平衡要定期停泵檢修,更換損壞的轉子,在停泵檢修的過程中也要清理泵腔內殘留的異物。及時消除應力,防止轉子損壞。

3 案例分析

3.1 故障現象及原因分析

某廠公用車間P321B泵進行檢修時,對轉子進行工作轉速動平衡,調整瓦間隙,調整對中(圖1)。2018年10月13日試車,泵兩端振值超過標準值(振動通用標準4.5 mm/s),尤其是泵負荷端水平方向振值達到11.4 mm/s(圖2)。通過現場測得的頻譜圖進行分析,泵負荷端水平方向振值以工頻為主導頻率,有較為突出的峰值,高次諧波分量較小,時域波形為標準的正弦波,軸心軌跡為橢圓,且相位比較穩定無波動。分析后認為,造成該泵振動超標的主要原因是泵轉子存在不平衡現象。

圖1 機組概貌

圖2 泵負荷端水平、垂直方向頻譜圖

3.2 現場動平衡過程

由于該泵不具備解體檢修的條件,與現場設備管理人員溝通后決定對該泵進行現場整機全速動平衡。2018年10月14日,專業技術人員攜帶便攜式現場動平衡儀器到現場對該泵進行現場整機全速動平衡,通過2次試轉,最終加重210 g,泵負荷端水平方向從11.4 mm/s降低到3.4 mm/s,其他各測點振動值也均下降到標準值以下,動平衡試驗成功(表2)。

表2 動平衡前后P321B泵各測點的速度值mm/s

3.3 后續跟蹤

中心技術人員在對給泵做完動平衡試驗后又持續跟蹤該泵運行情況3個月,運行一直很穩定,振動值無明顯上升(圖3)。3個月后該泵解體檢修時發現,泵軸表面有損傷,這也證明“動平衡原因造成該泵運行時振動超標”的結論是正確的。

圖3 動平衡后泵負荷端水平方向波形頻譜圖

4 經驗分享

整機全速動平衡技術目前應用于大型離心壓縮機、離心風機的成功案例已經比比皆是,但是應用在離心泵上的還不是很成熟,主要是由于一些單級離心泵葉輪較小,整個軸系長度較短,且無合適的加重位置,所以應用起來效果不是很理想。但是,針對一些沒有時間解體檢修的離心泵,可以嘗試用現場整機全速動平衡技術來短期內保證泵的運行質量,等裝置具備條件時再解體、將轉子抽出進行上機動平衡校驗工作。