老撾某含碳含砷金礦石選冶聯合工藝試驗研究

梁澤來 薛臣

摘要:針對老撾某含碳含砷金礦石性質,探索了炭漿浸出、原礦焙燒—焙砂浸出、浮選—浮選精礦焙燒—焙砂浸出、浮選碳精礦焙燒脫碳—生物氧化—浸出工藝。結果表明:相比其他3種工藝流程,該礦石適宜采用浮選—浮選精礦焙燒—焙砂浸出聯合工藝處理,在試驗條件下,獲得的浮選精礦金回收率為95.16 %,焙砂金浸出率為88.60 %,全流程金總回收率為84.31 %。

關鍵詞:金礦石;含碳含砷;浮選;焙燒;生物氧化

中圖分類號:TD953????????? 文章編號:1001-1277(2022)06-0070-03

文獻標志碼:Adoi:10.11792/hj20220615

隨著易處理金礦資源的日益減少,難處理金礦資源成為今后黃金工業生產的主要原料來源。因此,各國都非常重視對難處理金礦生產技術的研究[1]。本文針對老撾某含碳含砷金礦石進行了詳細的工藝流程探索試驗對比,包括炭漿浸出工藝、原礦焙燒—焙砂浸出工藝、浮選—浮選精礦焙燒—焙砂浸出聯合工藝及浮選碳精礦焙燒脫碳—生物氧化—浸出工藝流程,最終確定了浮選—浮選精礦焙燒—焙砂浸出聯合工藝流程,以期實現就地產金的目的,為類似礦山企業工藝流程選擇提供了技術支撐。

1 礦石性質

1.1 化學成分及礦物組成

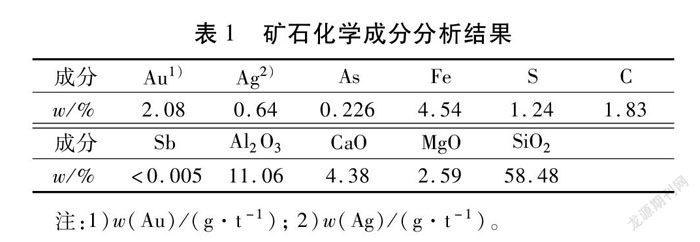

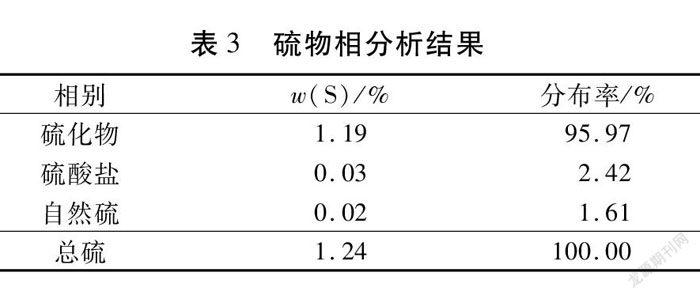

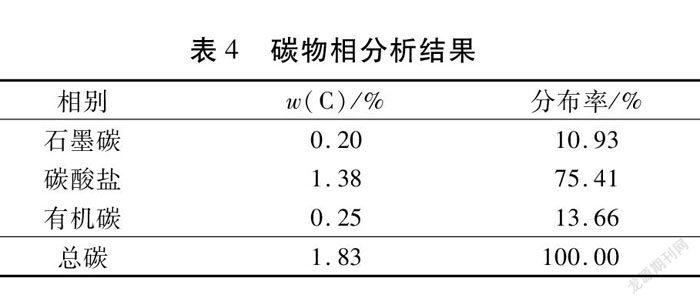

老撾某含碳含砷金礦石中金品位為2.08 g/t,含硫1.24 %、砷0.226 %、碳1.83 %。礦石中金屬硫化物相對含量為2.56 %,主要為黃鐵礦及毒砂,閃鋅礦、黃銅礦、方鉛礦及磁黃鐵礦等較少;金屬氧化物相對含量為2.21 %,主要為赤鐵礦,磁鐵礦、褐鐵礦及臭蔥石等較少;脈石礦物相對含量為95.23 %,主要為石英及鈉長石,次為白云石和絹云母,透長石、白云母、方解石、輝石、角閃石及綠泥石等較少。礦石中金與硫化礦物關系密切,金浸染粒度微細,粗粒級占0.52 %,小于10 μm的微粒金占78.02 %,其中小于5 μm的占25.28 %,礦石氧化率不足5 %。礦石工藝類型為少硫化物微細浸染型原生金礦石。礦石化學成分分析結果見表1,砷、硫、碳、鐵物相分析結果見表2~5。1.2 金礦物嵌布特征

礦石中金礦物的嵌布粒度很細,以微粒金為主,占78.02 %;次為細粒金,占15.57 %;少量中粒金,占5.89 %;粗粒金占0.52 %。礦石中金礦物的嵌布狀態以包裹金為主,占52.29 %;次為裂隙金,占27.22 %;粒間金占20.49 %。

1.3 影響金回收的礦物學因素

1)金礦物嵌布粒度。礦石中金礦物以微粒金為主,其中小于5 μm的金礦物占25.28 %,這部分金礦物在磨礦過程中難以充分暴露,不利于浸出回收。同時,有少量粗粒級金礦物需要采用重選工藝才能有效回收。

2)有機質。礦石中含有一定量的有機質,其結合了部分金,并且在浸出過程中也容易吸附金,造成金流失。

2 工藝流程探索試驗

2.1 炭漿浸出

將原礦磨至-0.074 mm占95 %,探索原礦直接炭漿浸出時金的浸出指標。試驗條件為:磨礦細度-0.074 mm占95 %,礦漿濃度33 %,采用氧化鈣調節礦漿pH值至11.5,堿處理時間2 h,環保浸金劑用量5.0 kg/t,活性炭18 g/L,浸出時間40 h。試驗結果見表6。

由表6可知:原礦直接炭漿浸出時,金浸出率僅為54.33 %;說明該礦石中有機質“劫金”的影響較為明顯。

2.2 原礦焙燒—焙砂浸出

根據條件試驗結果獲得的焙燒最佳條件為:原礦磨礦細度-0.074 mm占80 %,焙燒溫度750 ℃,焙燒時間2 h。按照該條件進行固定床焙燒綜合條件試驗[2]。浸出條件為:礦漿濃度33 %,氧化鈣調節礦漿pH值為11.5,堿處理時間2 h,環保浸金劑用量3.0 kg/t,浸出時間40 h。原礦焙燒—焙砂浸出試驗結果見表7。

由表7可知:通過焙燒可以消除有機質“劫金”的影響,同時有效打開金礦物的包裹。在固定床焙燒最佳條件下,金浸出率為89.10 %。但是,原礦焙燒存在焙燒規模大、建設投資大、生產成本高的缺點,因此探索通過浮選對金進行有效富集,降低建設生產成本。

2.3 浮選—浮選精礦焙燒—焙砂浸出2.3.1 浮 選

前期浮選探索試驗表明,采用浮選工藝處理該礦石可獲得較好的回收指標,金的富集效果十分理想。為實現就地產金,結合浮選試驗結果、建設投資及生產運營成本[3],進行了浮選精礦焙燒—焙砂浸出工藝探索。

根據磨礦細度、調整劑種類、捕收劑種類、捕收劑用量、粗選濃度、浮選時間、精選次數及綜合條件試驗結果,以及礦山建設要求,需要控制焙燒給料的砷、硫品位,控制硫品位在10 %以下。最終確定的閉路試驗流程見圖1,試驗結果見表8。

由表8可知:閉路試驗可獲得相對較好的試驗指標,金回收率為95.16 %。經化驗分析,浮選精礦中硫品位為9.40 %、砷品位為1.73 %。同時,經篩析,浮選精礦細度-0.074 mm占84 %,以該精礦進行后續焙燒試驗。

2.3.2 焙 燒

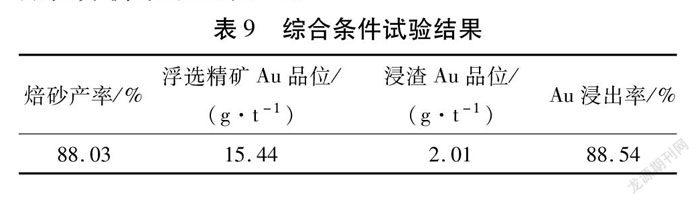

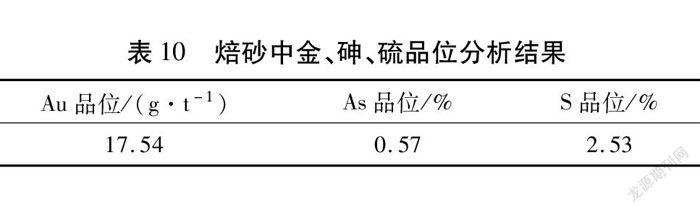

結合固定床焙燒條件試驗結果,獲得固定床焙燒的綜合條件為:浮選精礦細度-0.074 mm占84 %,焙燒溫度700 ℃,焙燒時間2 h,焙燒氣氛為空氣。在此條件下開展固定床焙燒綜合條件試驗,確定最佳金浸出率。綜合條件試驗結果見表9,焙砂中金、砷、硫品位分析結果見表10。

2.3.3 焙砂浸出

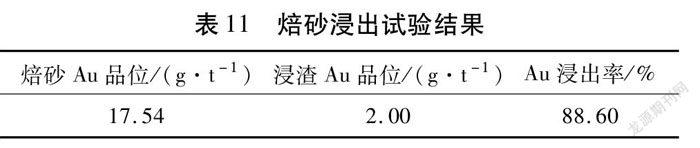

通過詳細的浸出條件試驗,獲得了最佳浸出條件:礦漿濃度40 %,氧化鈣用量10 kg/t,預處理時間2 h,環保浸金劑用量3.5 kg/t(以焙砂計),浸出時間40 h。試驗結果見表11。

由表11可知:該礦石采用浮選精礦焙燒—焙砂浸出工藝,可獲得相對較好的試驗指標,金浸出率為88.60 %。浮選—浮選精礦焙燒—焙砂浸出聯合工藝全流程金總回收率為84.31 %。

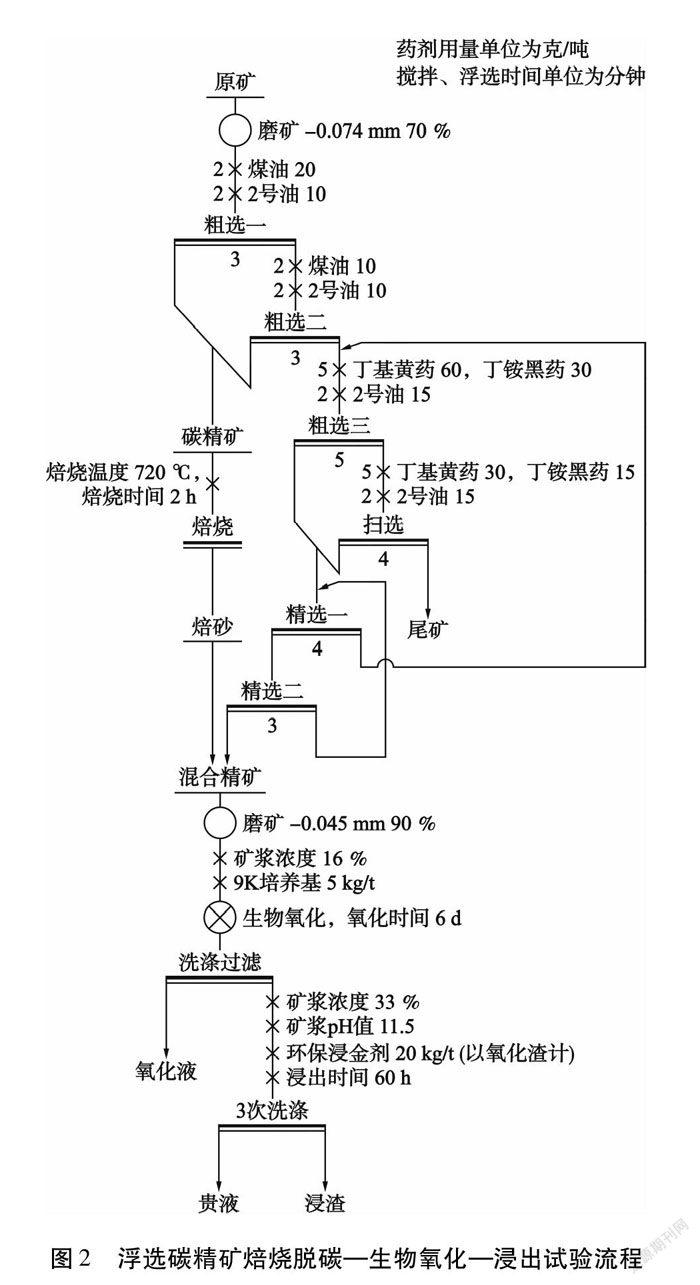

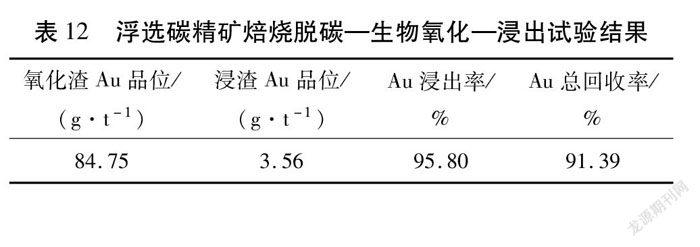

2.4 浮選碳精礦焙燒脫碳—生物氧化—浸出

根據該礦石含砷含碳、微細包裹的特點,為進一步提高金回收率,進行了浮選碳精礦焙燒脫碳—生物氧化—浸出探索試驗[4-7]。試驗流程見圖2,試驗結果見表12。

由表12可知:采用浮選碳精礦焙燒脫碳—生物氧化—浸出工藝,金回收率有了一定幅度的提高,且能進一步縮小焙燒規模,但該礦山所處位置難以滿足生物氧化—浸出工藝的要求。因此,對于該礦石,推薦采用浮選—浮選精礦焙燒—焙砂浸出聯合工藝流程。

3 結 語

1)老撾某含碳含砷金礦石氧化率不足5 %,礦石含硫1.24 %,金品位為2.08 g/t。礦石工藝類型為少硫化物微細浸染型原生金礦石。礦石中金礦物粒度微細,且礦石中含有一定量的有機質,這些因素都不利于金的回收。

2)采用炭漿浸出工藝,金浸出率較低,僅為54.33 %;采用原礦焙燒—焙砂浸出工藝,金浸出率為89.10 %,

但原礦焙燒存在焙燒規模大、建設投資大、生產成本高的缺點;采用浮選—浮選精礦焙燒—焙砂浸出聯合工藝,浮選精礦金回收率為95.16 %,焙砂金浸出率為88.60 %,全流程金總回收率為84.31 %;采用浮選碳精礦焙燒脫碳—生物氧化—浸出工藝,金總回收率為91.39 %。

3)綜合考慮4種工藝金回收指標,同時鑒于該礦山所處位置難以滿足生物氧化—浸出工藝要求,因此對于該礦石,推薦采用浮選—浮選精礦焙燒—焙砂浸出聯合工藝流程,可獲得相對較好的金回收指標。

[參 考 文 獻]

[1] 劉漢釗.國內外難處理金礦焙燒氧化現狀和前景[J].國外金屬礦選礦,2005(7):5-10.

[2] 王淀佐.礦物浮選和浮選劑[M].長沙:中南工業大學出版社,1986.

[3] 寇建軍,吳萍.某含砷高硫難處理金礦固砷固硫提金試驗[J].礦產綜合利用,2002(6):3-5.

[4] 韓曉光,楊鳳,郭普今,等.細菌氧化—氰化提金工藝研究報告[R].長春:長春黃金研究院,1999.

[5] 夏青,邱廷省.提高硫化物包裹型難處理金礦石金浸出率的試驗研究[J].黃金,2008,29(5):36-38.

[6] 楊振興.難處理金礦石選冶技術現狀及發展方向[J].黃金,2002,23(7):31-34.

[7] 沈述保,唐明剛.含砷難處理金礦浮選研究進展[J].黃金科學技術,2014,22(2):63-66.

Experimental study on joint metallurgical process

for a carbonaceous arsenious gold ore from Laos

Liang Zelai1,Xue Chen2

(1.Liaoning Jinfeng Gold Mining Industry Co.,Ltd.;

2.Changchun Gold Research Institute Co.,Ltd.)

Abstract:Based on the property of a carbonaceous arsenious gold ore from Laos,the paper has explored the process of CIP leaching,run-of-mill ore roasting-roasting slag leaching,flotation-flotation concentrate roasting-roasting slag leaching,flotation carbon concentrate decarbonizing roasting-bio-oxidation-leaching.The results show that compared to the other 3 processes,the flotation-flotation concentrate roasting-roasting slag leaching joint process is more suitable for the ore.Under test conditions,the gold recovery rate of flotation concentrates is 95.16 %,the gold leaching rate of roasting slag leaching is 88.60 %,the gold total recovery rate of overall flowsheet is 84.31 %.

Keywords:gold ore;carbonaceous arsenious;flotation;roasting;bio-oxidation

收稿日期:2021-11-30; 修回日期:2022-04-13

作者簡介:梁澤來(1966—),男,吉林長春人,高級工程師,從事選礦技術研究與管理工作;遼寧省鳳城市青城子鎮楊樹村,遼寧金鳳黃金礦業有限公司,118100;E-mail:574190938@qq.com