精梳棉紗重定量工藝應(yīng)用研究

胡吉國(guó) 王修艷 劉 芹

(山東魯泰紡織股份有限公司,山東淄博, 255185)

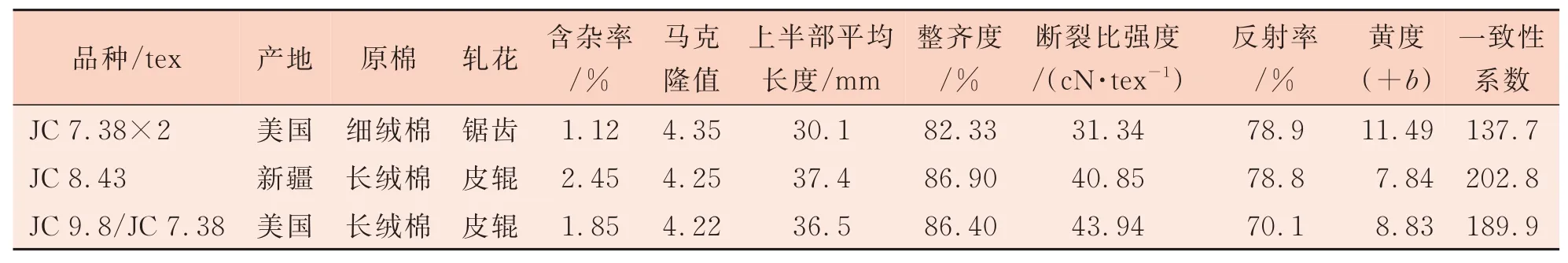

“輕定量,慢速度”的紡紗工藝路線一直是保持產(chǎn)品質(zhì)量穩(wěn)定的有效途徑,但是這種質(zhì)量穩(wěn)定需付出較高的投入和成本。隨著新技術(shù)、新工藝、新材料和新設(shè)備[1]的日益擴(kuò)展應(yīng)用,使得在高效率、高效益的工藝條件下保持產(chǎn)品質(zhì)量的穩(wěn)定提高成為可能。我公司有10 萬紗錠,生產(chǎn)純棉精梳紗,在借鑒和學(xué)習(xí)專家[2?3]以及一些先進(jìn)工廠的經(jīng)驗(yàn)后,我們?cè)诩兠蘧峒?xì)號(hào)紗品種上,對(duì)前紡精梳、并條和粗紗采用重定量、細(xì)紗大牽伸工藝,各品種配棉質(zhì)量指標(biāo)如表1 所示。

表1 紡紗各品種配棉質(zhì)量指標(biāo)

紡紗工藝流程如下:FA009 型抓棉機(jī)→FA105A1 型單軸流開棉機(jī)→FA029 型多倉混棉機(jī)→JWF1115 型精細(xì)開棉機(jī)→FA179C 型振動(dòng)棉箱給棉機(jī)→FA141A 型單打手成卷機(jī)→FA231A型梳棉機(jī)→FA320A 型并條機(jī)→JSFA360 型條并卷機(jī)→JSFA388 型精梳機(jī)→TD03?600 型并條機(jī)→TJFA458A 型粗紗機(jī)→DTM129 型細(xì)紗機(jī)→№21C 型自動(dòng)絡(luò)筒機(jī)。

1 定量調(diào)整與工藝措施

1.1 前紡定量調(diào)整

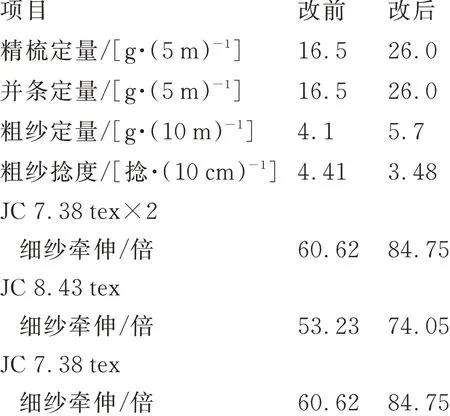

精梳、并條和粗紗定量調(diào)整前后對(duì)比如下。定量調(diào)整后精梳機(jī)、并條機(jī)、粗紗機(jī)產(chǎn)量得到顯著增加。各工序速度和效率保持不變。

1.2 工藝技術(shù)措施

圍繞前紡工序調(diào)整重定量工作,我們開展了大量工藝試驗(yàn)研究,優(yōu)化工藝參數(shù)。采用重定量對(duì)梳棉和精梳梳理質(zhì)量影響較大,為了保證質(zhì)量穩(wěn)定,此次先對(duì)精梳條、并條、粗紗定量進(jìn)行了調(diào)整。前紡重定量必須以穩(wěn)定棉紗質(zhì)量為先決條件,在實(shí)施前紡重定量的同時(shí)必須考慮解決以下問題:一是確保纖維梳理度、伸直度、平行度;二是制定合理的定量大小;三是提高細(xì)紗牽伸工藝性能,維持生產(chǎn)穩(wěn)定。

1.2.1梳棉、精梳、并條工序

要保證棉紗質(zhì)量穩(wěn)定,梳棉、精梳工序的纖維梳理度是關(guān)鍵。為防止前紡重定量造成成品紗的質(zhì)量惡化,對(duì)梳棉工藝、精梳小卷定量及喂棉長(zhǎng)度不做調(diào)整。

1.2.2粗紗工序

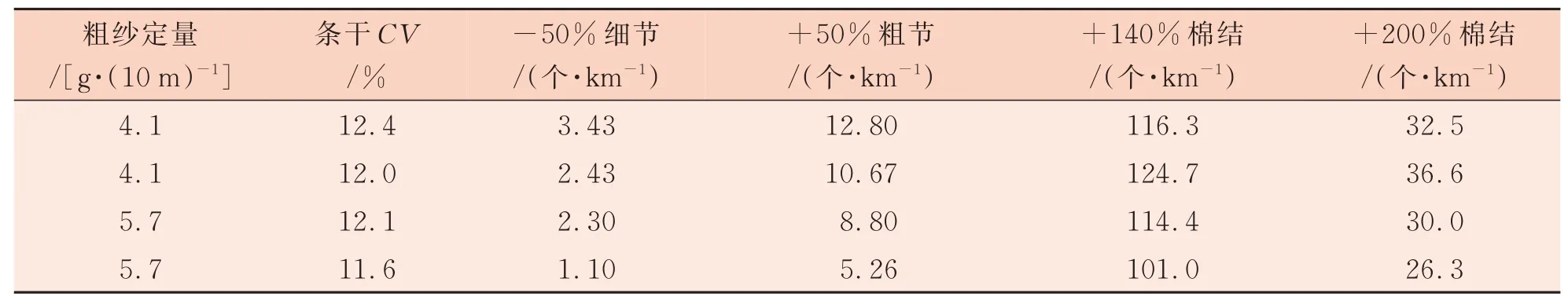

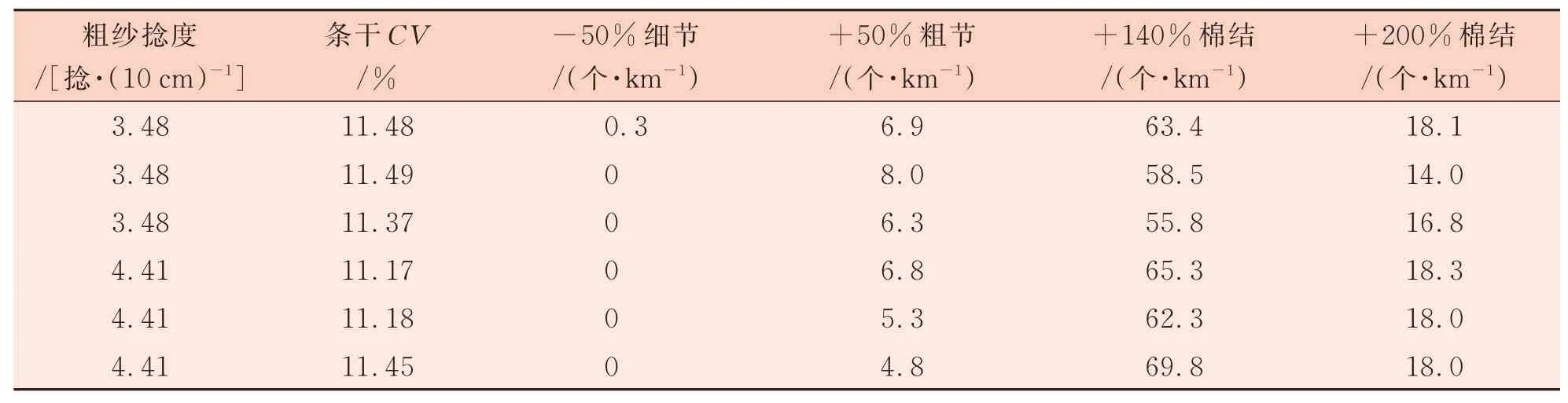

粗紗工藝設(shè)定和生產(chǎn)都是以保證細(xì)紗質(zhì)量和生產(chǎn)順利為目標(biāo)。粗紗工藝設(shè)定必須符合兩個(gè)要求:粗紗工序生產(chǎn)順利,疵點(diǎn)少;細(xì)紗工序牽伸順利,質(zhì)量好,斷頭少。在粗紗工序分品種依次進(jìn)行了粗紗定量和粗紗捻度對(duì)比試驗(yàn),分別如表2 和表3 所示。考慮到細(xì)紗機(jī)配備最大牽伸只有86倍,所以將定量設(shè)計(jì)為5.7 g/10 m,從細(xì)紗紡紗對(duì)比結(jié)果來看大定量?jī)?yōu)于現(xiàn)用定量,粗紗捻度偏小掌握為好。

表2 JC 8.43 tex 品種粗紗定量對(duì)比試驗(yàn)

表3 JC 9.8 tex 品種粗紗捻度對(duì)比試驗(yàn)

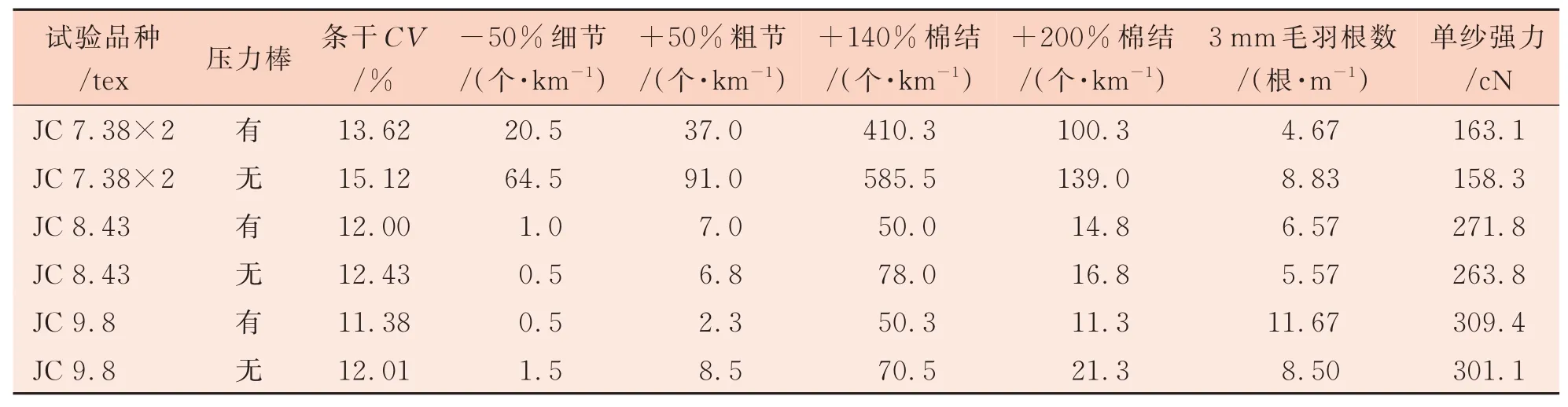

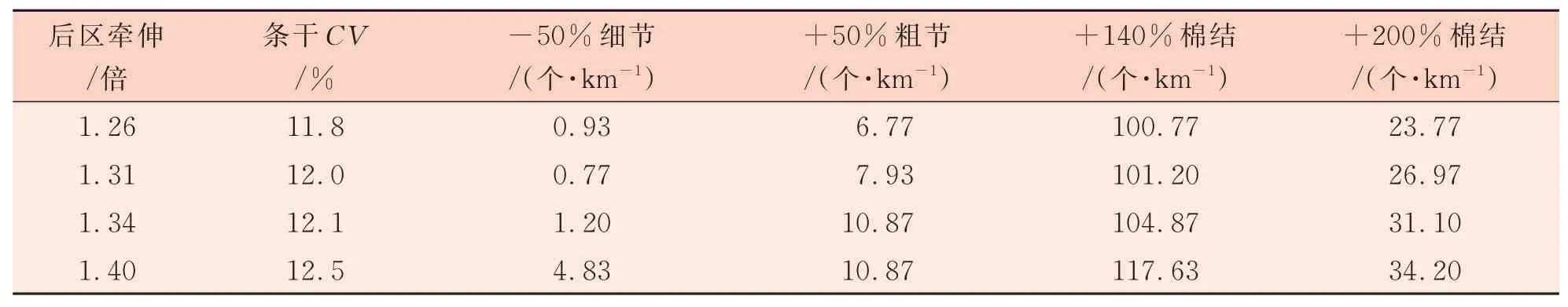

1.2.3細(xì)紗工序

在細(xì)紗工序進(jìn)行了有無前后區(qū)壓力棒(前區(qū)壓力棒上銷SX2?6833ES 型,后區(qū)壓力棒支架JW188 型)紡紗試驗(yàn)機(jī)后區(qū)牽伸倍數(shù)優(yōu)化試驗(yàn),分別如表4 和表5 所示。

從表4 和表5 試驗(yàn)結(jié)果來看,配置細(xì)紗壓力棒后,對(duì)纖維長(zhǎng)度較短的細(xì)絨棉紡紗質(zhì)量提高較為顯著,各品種細(xì)紗強(qiáng)力均有提高,細(xì)紗后區(qū)牽伸倍數(shù)偏小對(duì)質(zhì)量有好的影響。

表4 細(xì)紗有無壓力棒紡紗試驗(yàn)對(duì)比

表5 JC 8.43 tex 品種細(xì)紗后區(qū)牽伸倍數(shù)優(yōu)化對(duì)比試驗(yàn)

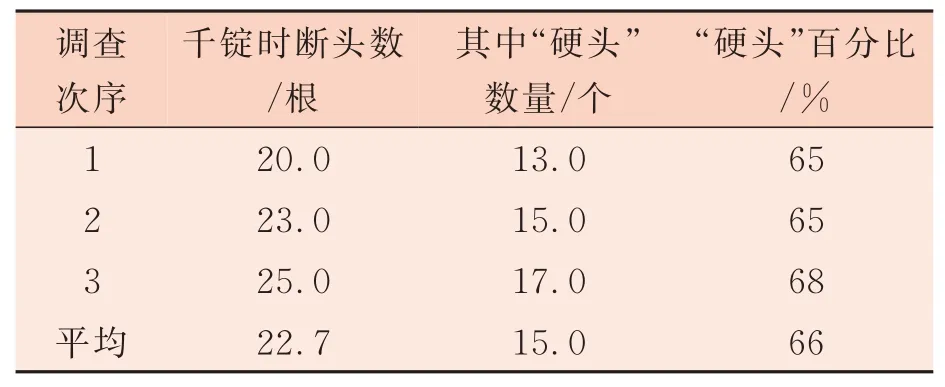

上述工藝試驗(yàn)后,采用1.26 倍后區(qū)牽伸,加前后區(qū)壓力棒,2.3 mm 隔距塊工藝上車,但在實(shí)際生產(chǎn)中發(fā)現(xiàn)細(xì)紗出“硬頭”現(xiàn)象較為明顯,細(xì)紗擋車工反映生產(chǎn)不順利,斷頭較多,工作忙亂。以JC 8.43 tex 為例,現(xiàn)場(chǎng)調(diào)查結(jié)果如表6 所示。

表6 細(xì)紗斷頭調(diào)查分析

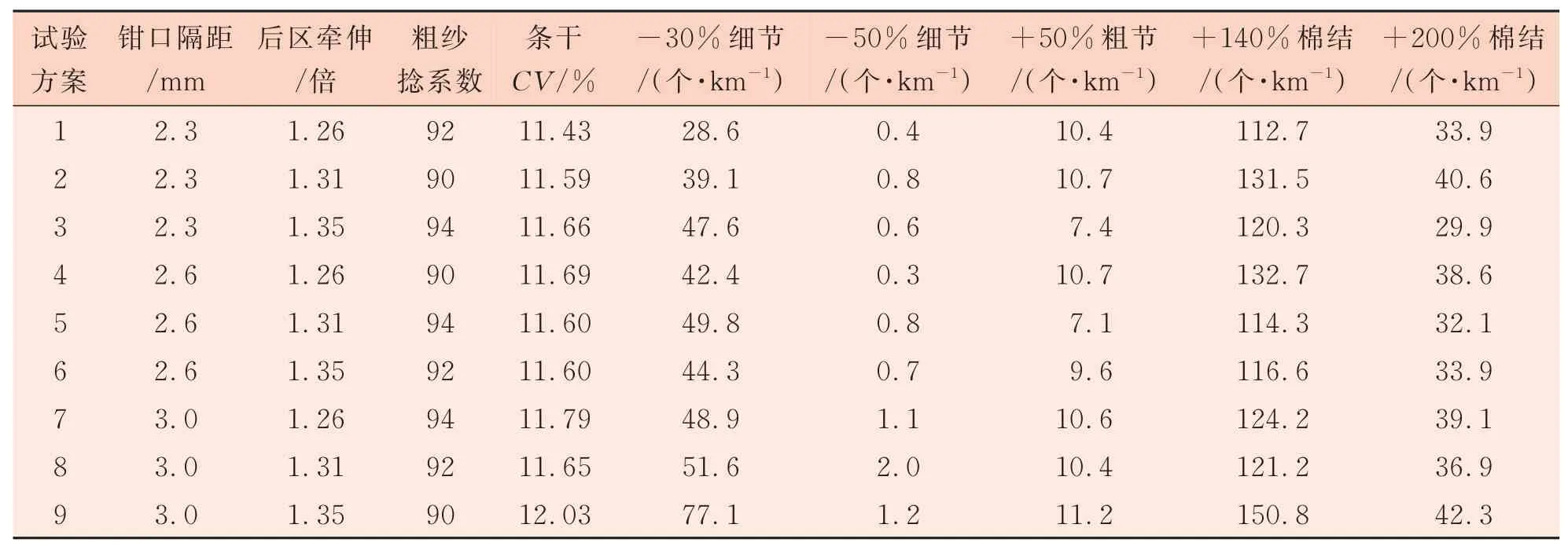

實(shí)際生產(chǎn)現(xiàn)狀表明,單一因素的優(yōu)選試驗(yàn),并且是單純追求質(zhì)量水平極致的方法是不全面的,應(yīng)該多因素綜合考慮設(shè)計(jì)試驗(yàn),并要經(jīng)過實(shí)際生產(chǎn)驗(yàn)證。綜合考慮粗紗、細(xì)紗工序的調(diào)整難度,設(shè)計(jì)關(guān)于粗紗捻系數(shù)、細(xì)紗鉗口隔距和后區(qū)牽伸的正交試驗(yàn),試驗(yàn)方案和結(jié)果分析如表7 所示。

表7 JC 8.43 tex 品種紡紗工藝正交試驗(yàn)方案及結(jié)果分析

通過Minitab 軟件數(shù)據(jù)處理,得到3 種參數(shù)與指標(biāo)之間的相關(guān)性,按照棉結(jié)最優(yōu)組合優(yōu)選因素為:細(xì)紗隔距塊2.6 mm,細(xì)紗后區(qū)牽伸1.35 倍,粗紗捻系數(shù)94。

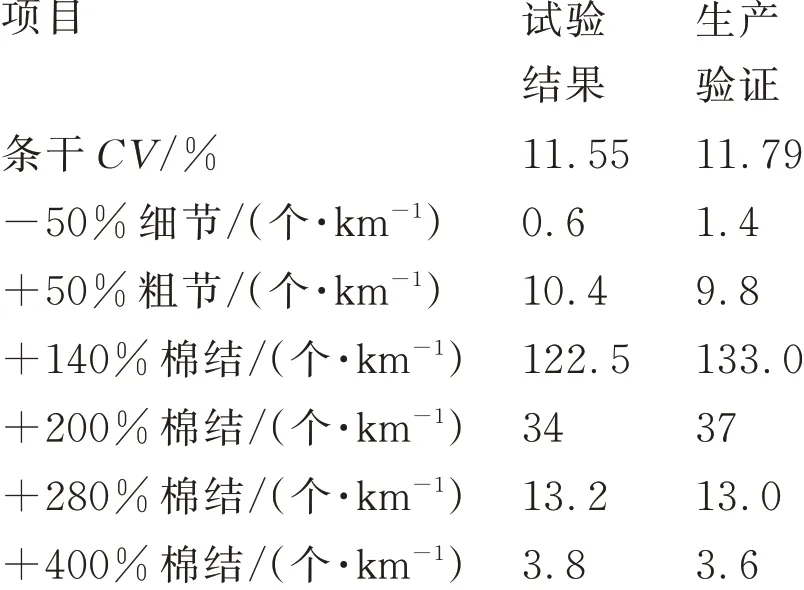

在1 臺(tái)細(xì)紗機(jī)上進(jìn)行進(jìn)一步生產(chǎn)驗(yàn)證,試驗(yàn)結(jié)果如下。

從以上結(jié)果可以看出,工藝優(yōu)化后,紗線質(zhì)量指標(biāo)未出現(xiàn)明顯惡化,且無出“硬頭”現(xiàn)象,表明按此工藝可行。經(jīng)過20 個(gè)班次觀察,共出現(xiàn)“硬頭”3 次,證明此優(yōu)選工藝參數(shù)組合符合生產(chǎn)要求。

2 重定量工藝應(yīng)用效果

2.1 成紗質(zhì)量穩(wěn)定

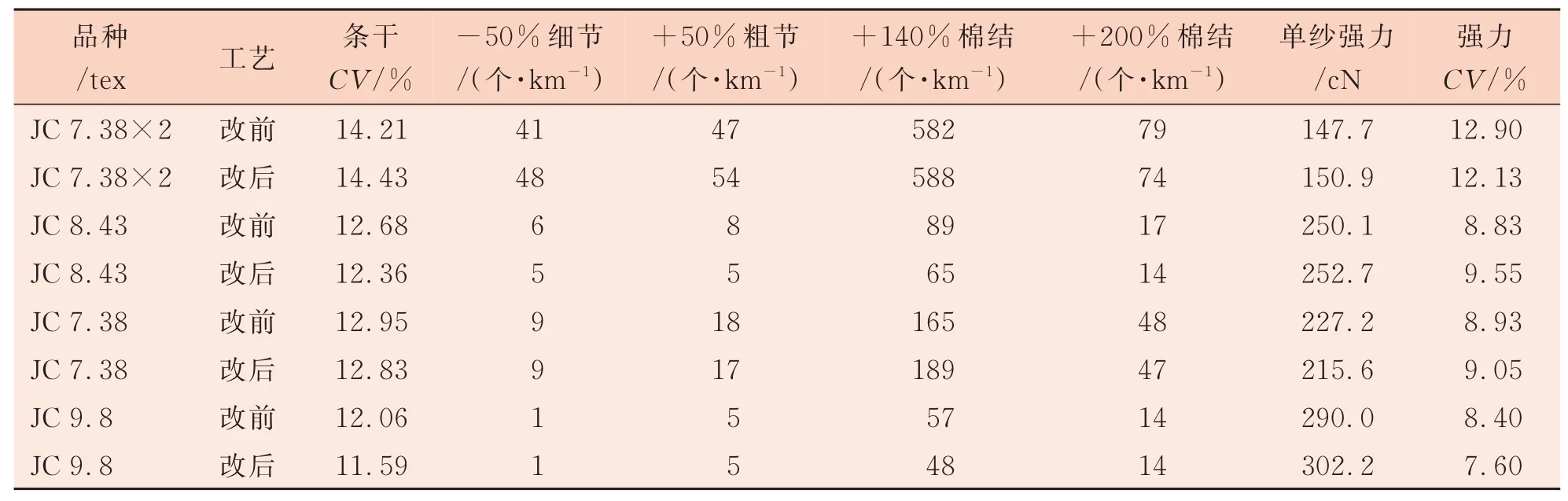

實(shí)施重定量工藝前后的紗線質(zhì)量指標(biāo)對(duì)比如表8 所示。從表8 可以看出,改為重定量大牽伸工藝后,成紗條干等各項(xiàng)質(zhì)量指標(biāo)基本穩(wěn)定,部分品種的成紗質(zhì)量甚至有明顯改善。

表8 前紡重定量工藝實(shí)施前后各品種細(xì)紗質(zhì)量指標(biāo)對(duì)比

2.2 延長(zhǎng)耗材使用周期

前紡定量加大后,在產(chǎn)量不變情況下各部分轉(zhuǎn)速變慢,減輕了各處器材磨損;降低機(jī)臺(tái)壞車率,提高生產(chǎn)效率。細(xì)紗工序加壓力棒后會(huì)減小纖維須條在膠輥上的移動(dòng)范圍,加大了膠輥的磨損,膠輥研磨周期縮短為10 天~15 天。粗紗定量加大后,因粗紗捻系數(shù)降低,牽伸膠輥處受摩擦力減小,使膠輥的研磨周期又恢復(fù)到20 天左右。

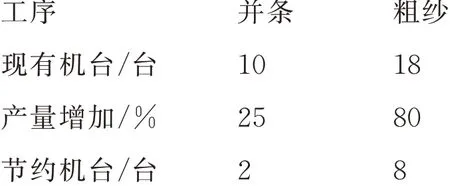

2.3 節(jié)省設(shè)備,減少用工

實(shí)施重定量工藝后,在并條、粗紗速度不變的情況下,機(jī)臺(tái)產(chǎn)量提高,對(duì)比情況如下所示。由于少開設(shè)備,前紡工序減少用工約8 人;因定量加大并條筒容量增加4%,粗紗滿紗重量增加10%,降低了工人勞動(dòng)強(qiáng)度。

3 結(jié)束語

在質(zhì)量基本穩(wěn)定的前提下實(shí)施粗紗重定量、細(xì)紗大牽伸工藝,能提高設(shè)備產(chǎn)能,減少人工、耗電、材料等成本費(fèi)用。在具體實(shí)施中應(yīng)在加大定量的同時(shí),對(duì)原有設(shè)備、工藝參數(shù)進(jìn)行調(diào)整完善,尤其要重視細(xì)紗前后壓力棒的加裝和調(diào)整,可以通過正交試驗(yàn)來確定最優(yōu)工藝,小批量工藝試驗(yàn)是驗(yàn)證工藝適應(yīng)性的必經(jīng)過程,能夠避免工藝盲目上車造成大面積質(zhì)量波動(dòng),使工藝更能適應(yīng)生產(chǎn)。