提高煤巷掘進效率的技術措施探析

黃 建,徐 曠

(中鼎國際建設集團有限責任公司,江西 南昌 330000)

1 概況

通過對黃陵礦業一號煤礦井田進行實地考察發現,煤層厚度一般在0~1.6m之間。從總體上進行分析發現,煤層厚度從西向東逐漸變薄,總體可采指數達到了0.5,位于可采區域煤層厚度處于在1.32m左右,其屬于不穩定煤層的范疇,頂板材質砂質泥巖以及粉砂巖,而相應的底板材質為砂質泥巖、泥巖。經過分析發現,煤層掘進效率相對低下,而且巷道穩定性比較差,因此在掘進的過程中往往出現一定的安全事故以及掘進效率相對低下的現象,經過對現場分析發現,要想能夠有效地提高掘進效率,可以對巷道進行優化,設置巷道卸壓孔,實施巷道支護結構的方案[1]。

2 掘進現狀及改善方案

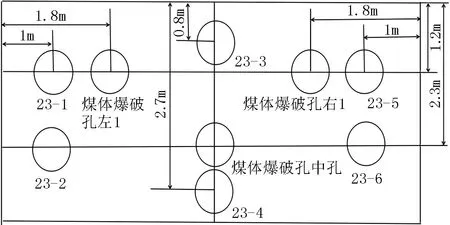

由于煤礦地質條件相對復雜以及穩定性較差,對于傳統掘進過程中所選用的炮掘,因此在掘進的過程中極易引發巷道垮塌,這樣將導致需要對巷道進行二次修型。與此同時物料運輸相對困難,為了能夠有效地提高綜采作業的安全性,必須反復對巷道打卸壓孔,因此大大降低了巷道掘進的效率。針對不同的巷道將其進行分類管理,同時需要分析頂板礦壓規律。對于礦壓相對較輕的位置,必須選擇取消卸壓鉆孔。為了更好地優化卸壓效果,通常需要在爆破區域每個卸壓孔中需要添加4kg 的藥量[2]。通常情況下巷道幫部卸壓往往需要依據礦壓顯示的次序進行,假如在井下巷道切眼在200m貫通位置時,這時可以在掘進迎頭位置設置一個大直徑的卸壓孔,可以采用鉆孔以及爆破卸壓方式,這樣能夠有效地減少巷道泄壓孔數量,以及提升巷道掘進效率。圖1表示相應的爆破孔和卸壓孔布置情況。

圖1 卸壓孔布置結構示意圖

一般情況下,需要對巷道地質進行分析,相應的卸壓孔直徑設定為129mm,往往將泄壓孔設定在最后200m的位置。這樣可以有效地降低巷道卸壓孔數量,變為6個。當在巷道掘進的過程中,通常可以選用爆破卸壓的形式,一般可以一組爆破孔可以設置三個,孔直徑數量為42m,對應的爆破孔數量深度可以設置為5m,單孔需要的藥量為5kg。巷幫卸壓孔深度增加為23m,同時相應的卸壓孔間距增加設定為4m,為了能夠更好地優化鉆孔的巷幫穩定性,同時將鉆孔角度設定為與掘進方向呈現70°角鉆進[3]。同時需要把卸壓孔數量降低為原來的1/3,經過改進后鉆孔合格率提升到了78%,從而可以有效地優化鉆孔的數量。依據卸壓孔施工方案,運用新的方法采用新型支護方法,在對巷道實施前期爆破時,可以選用“2+2”型支護結構,通常錨桿支護間距可以達到1600mm,同時需要加上鋼鉸,其強度為21.8mm、長度為9800mm,這樣可以將其與錨索布置呈現為菱形排列,從而大大提高了巷道的穩定性[4]。

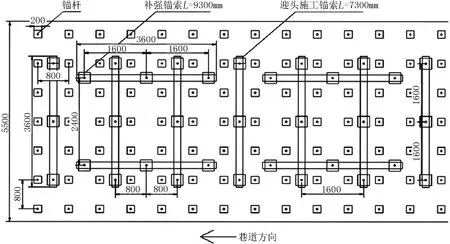

為了更好地提高爆破卸壓過程中安全性,進而可以選用大直徑支護錨桿托盤進行支護[5],通常托盤尺寸原始參數為:160mm、160mm、10mm,優化后各個參數都增加為如圖2所示:220mm、220mm、10mm,與此同時支護鋼帶厚度從2.5mm 增加到4mm,這樣巷道可以滿足支護結構的穩定性[6]。圖2 表示相應巷道支護結構圖。

圖2 井下巷道支護結構示意圖

3 結論

(1)對于巷道卸壓工程進行優化,大大減少了卸壓數量,使其數量減少了33%,與之相應的鉆孔合格率得到了78%的提升,這樣能夠有效地保證鉆孔的效率。

(2)當將巷道進行優化后,頂板支護結構可以調整為“2+2”型,這樣能夠有效地提高了頂板支護結構,不僅能夠有效地降低支護的穩定性,而且減少巷道支護的時間以及相應的支護效率。

(3)將優化后的方案應用到工程實踐中后,掘進機日進尺量提高了3.2m/d,從而可以大大優化支護效率。與此同時該技術研究成果已經在各個礦井中得到了應用,并且已經取得了顯著的效果。