對夾式外置抱閘的結構設計及應用

張 俊,徐子瑜

(恒天重工股份有限公司,河南 鄭州 450001)

滌綸短纖維后處理生產線是滌綸短纖維生產中的重要技術裝置,其作用是將前紡生產的初生纖維經過拉伸、定型、卷曲、上油、切斷后使之達到紡紗工序的質量要求。

在滌綸短纖維生產中,為避免突然停車時各拉伸段絲束張力變化引起的輥筒倒轉、絲束拉伸比變化、絲束排列紊亂等現象,需要對纖維后處理生產線中導絲機、牽伸機、緊張熱定型機、張力機的驅動電動機進行制動[1]。電動機制動屬于滌綸短纖維后處理生產線主傳動的重要組成部分。目前,滌綸短纖維生產線多采用電動機內置電磁抱閘[2]的制動方式,即接通電源時,電磁鐵因電磁吸力作用吸引銜鐵并壓縮彈簧,使銜鐵端蓋與制動盤之間產生氣隙,解除制動力,并使電動機軸自由轉動;當切斷電源時,制動器電磁鐵失去磁吸力,彈簧推動銜鐵并壓緊制動盤,形成制動力,使電動機軸變為停止狀態。該制動方式造成電動機體積較大,快速制動會引起振動,且成本較高,維修難度極大,嚴重影響生產。國內有些生產線采用WGP型帶制動盤[3]鼓形齒式聯軸器與氣動鉗盤制動器配合采用外置抱閘的形式,但這種形式的聯軸器不易維護、維修,一旦出現故障,會造成企業的停產,影響其生產效率。

作者介紹了一種新型的對夾式外置抱閘制動結構,該結構由各個獨立的零件組成,形成獨立的模塊,且結構緊湊、安裝方便、便于維護。在保證運行安全可靠的前提下,在滌綸短纖維生產線上使用該制動結構,可降低企業生產成本、提高企業生產效率。

1 對夾式外置抱閘的結構及設計

1.1 對夾式外置抱閘的結構

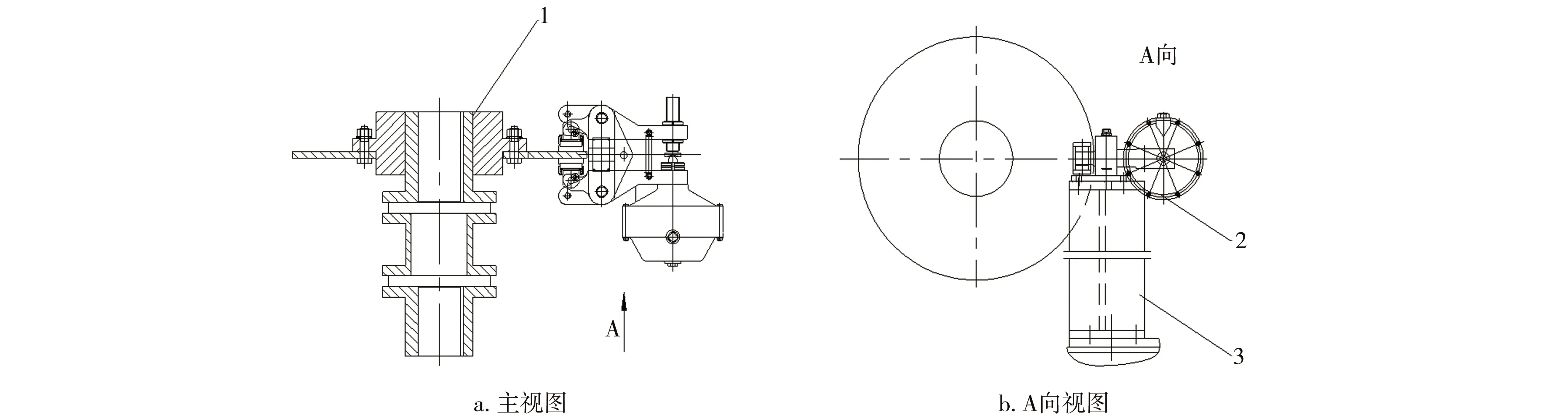

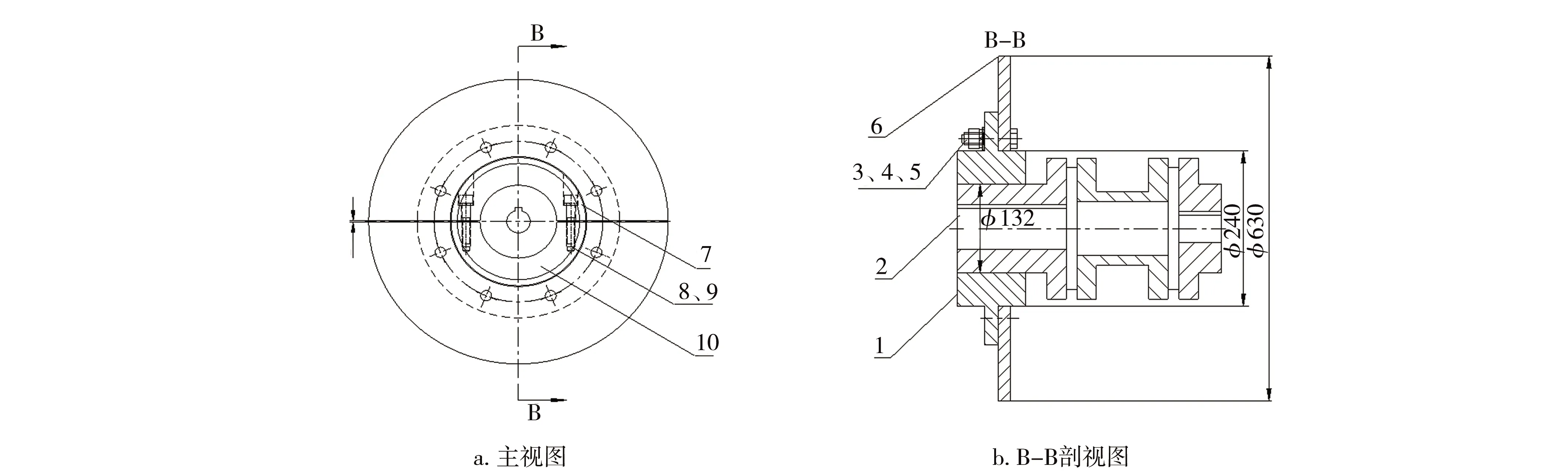

對夾式外置抱閘結構包括制動盤結合件、氣動鉗盤制動器[4-6]、制動器底座,如圖1所示。制動盤結合件一端的半聯軸器與電動機軸連接,另一端的半聯軸器與減速器輸入軸連接,隨電動機軸轉動;氣動鉗盤制動器通過螺栓連接安裝于制動器底座處,并保證制動器的摩擦塊對稱分布于制動盤的兩側;當電動機停止轉動,制動器的活塞桿受到氣壓作用,推動摩擦塊夾緊制動盤,產生摩擦制動。其中,制動盤結合件的結構如圖2所示,由緊定套結合件、聯軸器、制動盤、螺栓、螺母、墊圈組成。緊定套結合件由2個半緊定套組成,中間保持2 mm間隙,腔體內部與半聯軸器外表面采用H7/h7配合,通過4個GB70螺釘連接。緊定套結合件外表面與制動盤內表面采用H9/e8配合,通過8個鉸制孔用GB27螺栓連接,使其成為一體。

圖1 對夾式外置抱閘結構示意Fig.1 Schematic diagram of wafer-type external holding brakes1—制動盤結合件;2—氣動鉗盤制動器;3—制動器底座

圖2 制動盤結合件結構示意Fig.2 Schematic diagram of brake disc assembly1—緊定套結合件;2—聯軸器;3—螺栓;4—螺母;5—墊片;6—制動盤;7—半緊定套;8—螺栓;9—墊片;10—半緊定套

1.2 對夾式外置抱閘的設計

1.2.1 半緊定套內徑的確定

以100 t/d滌綸短纖維生產線第二牽伸機為例,根據輥筒所受絲束張力計算電動機功率(P)。將單絲設計張力(t)(0.022 065 N/tex)、絲束總線密度(D)(3.663×106dtex)、工藝速度(V)(221 m/min)代入式(1),得電動機P為297.7 kW,即確定電動機型號為1LA8317-4PB90-ZH70+L1Y,315 kW,該電動機額定轉矩(T)為2 020 N·m。

P=tDV/60 000

(1)

聯軸器轉矩(Tc)的計算見式(2)。

Tc=KK1T

(2)

式中:K為工況系數,取1.375;K1為軸線偏轉對傳遞轉矩的影響而考慮的偏差系數,取1.4。

根據式(2)計算可得聯軸器的Tc為3 888.5 N·m,由JB/T 9147—1999《膜片聯軸器》標準選擇JMⅡJ10型聯軸器,對應公稱轉矩為4 000 N·m,聯軸器兩端外圓直徑為132 mm,即確定緊定套結合件腔體內圓直徑為132 mm,采用最小間隙為0的間隙定位配合。

1.2.2 制動盤外徑及制動器型號的確定

制動器制動力矩(Mu)的計算見式(3)。

Mu=K2T

(3)

式中:K2為安全系數,取1.5。

根據式(3)計算可得制動器的Mu為3 030 N·m,即選用CQPN12.7-A-K1型氣動鉗盤制動器。該制動器采用氣壓制動,彈簧釋放,且整體結構簡單,體積小,重量輕;工作時,動力源無需單獨設置,可與已有的空壓站并網使用,在供氣線路中加裝電磁閥,制動時間可實現無級調整;當盤徑為630 mm、氣壓為0.5 MPa時,對應額定制動力矩為3 200 N·m,大于Mu,滿足使用要求。

1.2.3 氣動鉗盤制動器位置的確定

氣動鉗盤制動器的安裝位置由制動盤結合件的轉向確定,氣動鉗盤制動器內部活塞桿在壓縮氣體的作用下,使左、右制動臂帶動摩擦塊合攏,與制動盤端面之間產生向上的摩擦力,安裝時保證摩擦塊沿順時針方向夾緊制動盤。其制動器底座下底板采用長圓孔布置,便于氣動鉗盤制動器的定位。

2 對夾式外置抱閘的應用

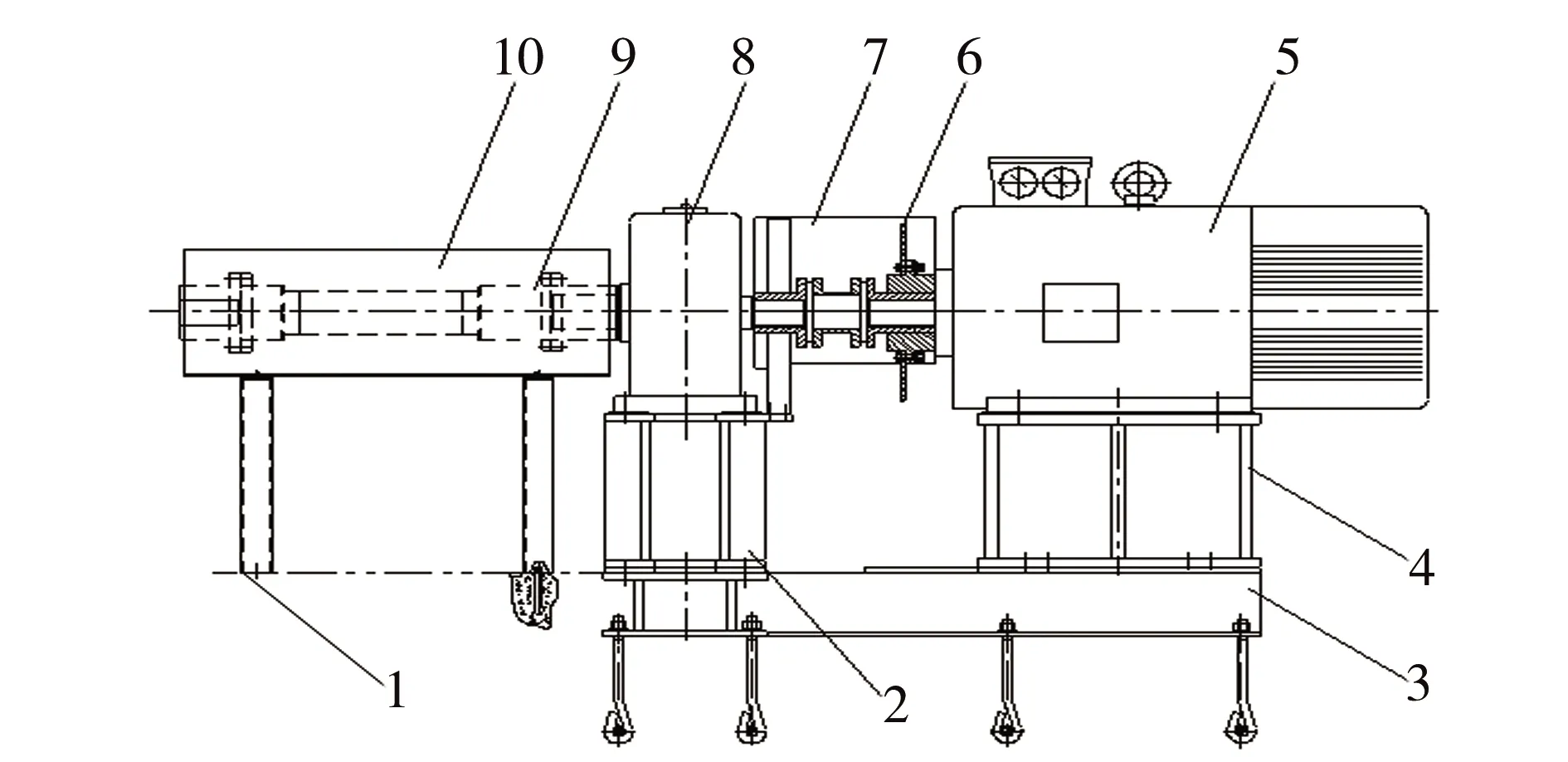

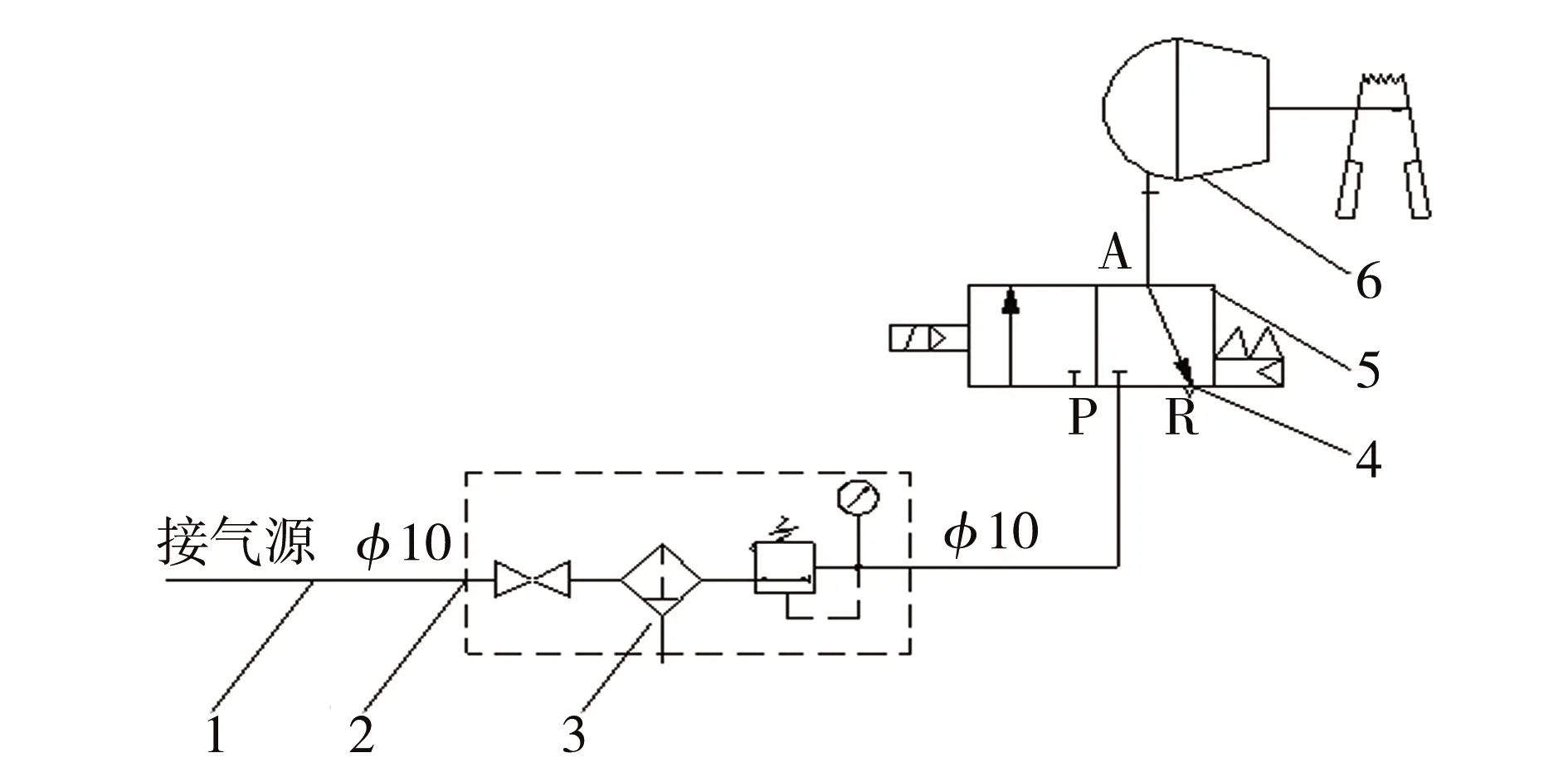

目前,對夾式外置抱閘已逐步用于滌綸短纖維后處理設備導絲機、牽伸機、緊張熱定型機、張力機中[7-10]。以某滌綸短纖維生產線的第二牽伸機為例,對夾式外置抱閘位于電動機和減速器之間(如圖3所示),與電動機軸、減速器輸入軸采用H7/m6配合,過濾減壓閥、電磁閥、氣動鉗盤制動器的氣缸通過PU管、接頭連接,其氣動原理如圖4所示。

圖3 對夾式外置抱閘的工作流程示意Fig.3 Schematic diagram of working process of wafer-type external holding brakes1—立撐;2—減速器底座;3—基礎底座;4—電動機底座; 5—電動機;6—對夾式外置抱閘;7—制動器罩殼; 8—減速器;9—球籠聯軸器;10—安全罩殼

圖4 對夾式外置抱閘的氣動原理示意Fig.4 Schematic diagram of pneumatic principle of wafer-type external holding brakes 1—PU管;2—接頭;3—過濾減壓閥;4—電磁閥; 5—消聲器;6—氣動鉗盤式制動器

當電動機斷電后,電磁閥的電磁鐵得電,電磁閥換向,左位接入,壓縮氣體通入氣動鉗盤式制動器,其內部活塞桿在壓縮氣體的作用下,使左、右制動臂帶動摩擦塊合攏,夾緊制動盤,電動機停止轉動;直至下次電動機通電前,電磁閥的電磁鐵失電,電磁閥復位,截斷氣源,左、右制動臂在復位彈簧作用下帶動摩擦塊迅速打開即松閘。

2.1 安裝措施

為避免不平衡量引起的橫向振動及不必要的動載荷,該制動結構整體結合后須做動平衡,其最高工作轉速1 500 r/min,平衡品質等級為2.5 mm/s。滿足制動盤的兩端面上任一測量直徑處的軸向跳動量均不得大于公差值0.1 mm,同時要求緊定套結合件與聯軸器合配后,再進行制動盤裝配;且整體固定于基礎底座后,保證該制動結構的膜片式聯軸器的兩個半聯軸節同軸度小于等于φ0.20 mm。圖3中基礎底座通過地腳螺栓固定于基坑內,相鄰兩地腳螺栓間距500~1 000 mm處安放墊鐵,保證基礎底座自身縱橫水平度小于等于1 000:0.2;電動機底座、減速器底座通過螺栓與基礎底座連接,安裝完成后,要求其上平面縱橫水平度小于等于1 000:0.3;電動機、減速器固定后,保證電動機輸出軸與減速器輸入軸、減速器輸出軸與單元機輸入軸之間跨度水平度小于等于1 000:0.3,減速器輸出軸與單元機輸入軸之間的球籠聯軸器兩端聯軸節同軸度小于等于φ0.3 mm。

2.2 應用效果

2.2.1 工作效率

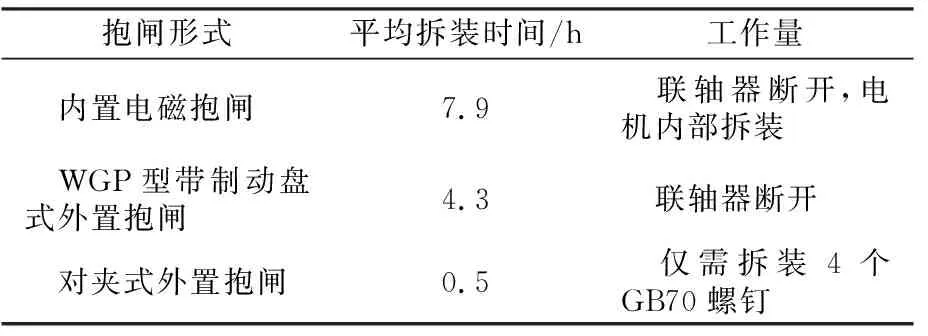

從表1可看出,以100 t/d滌綸短纖維生產現場電動機抱閘的拆裝維護情況為例,對夾式外置抱閘的平均拆裝時間僅0.5 h,且拆裝工作量僅需拆裝4個GB70螺釘,而內置電磁抱閘的平均拆裝時間為7.9 h,WGP型帶制動盤式外置抱閘的的平均拆裝時間為4.3 h。由此可見,對夾式外置抱閘的平均拆裝時間大幅度縮短,可以極大地提高工作效率。

表1 不同形式抱閘的拆裝時間Tab.1 Disassembly and assembly time of different types of holding brakes

2.2.2 經濟效益

以1條100 t/d滌綸短纖維生產線后處理設備西門子電動機為例,電動機采用內置抱閘的費用約70.0萬元,采用WGP型帶制動盤式外置抱閘的費用約11.2萬元,采用對夾式外置抱閘的費用約10.6萬元;而且一旦出現故障,內置電磁抱閘與WGP型帶制動盤式外置抱閘維修難度極大且采購周期較長。由此可見,相比內置電磁抱閘與WGP型帶制動盤式外置抱閘,采用對夾式外置抱閘經濟效益明顯。

3 結論

a.新型對夾式外置抱閘制動結構由制動盤結合件、氣動鉗盤制動器、制動器底座組成。通過理論計算與實際應用驗證了該對夾式外置抱閘制動結構能夠滿足使用要求,彌補了采用內置電磁抱閘和WGP型帶制動盤式外置抱閘制動結構存在的不足。

b.對夾式外置抱閘已用于滌綸短纖維后處理設備導絲機、牽伸機、緊張熱定型機中,且運行安全可靠。以1條100 t/d滌綸短纖維生產線后處理設備電動機為例,對夾式外置抱閘、內置電磁抱閘、WGP型帶制動盤式外置抱閘的平均拆裝時間分別為0.5,7.9,4.3 h,費用分別為10.6,70.0,11.2萬元。采用對夾式外置抱閘制動結構的工作效率及經濟效益明顯得到提高。