垂直頂升法中的盾構隧道鋼管片受力研究

吳鑫林

(中鐵第四勘察設計院集團有限公司,湖北 武漢 430063)

0 引言

垂直頂升法是在已建隧道頂部開口,利用千斤頂將預制管節采用“悶頂”的方式向上頂出的施工方法[1-3]。垂直頂升法施工區域位于水平盾構隧道中,頂升施工會需在管片上進行局部開口,導致管片整體結構性能發生變化,同時頂升施工過程中管片會受到朝下的頂升反力、豎向管節的重力等特殊力的作用[4]。因此,垂直頂升法中的水平盾構隧道管片受力與一般的盾構隧道管片設計有較大的不同,對水平盾構隧道的受力計算方法進行研究非常有必要。

目前,對于管片設計計算,國內常用的方法為荷載結構法,用荷載結構法計算盾構管片內力,其關鍵在于管片受力模型的確定[5]。針對管片受力模型,目前常用的勻質圓環法和梁彈簧模型,上述模型的建立均需要對管片截面合理簡化為梁單元,對于混凝土管片,其截面均勻,可直接簡化為環狀的矩形截面梁,而對于鋼管片,其截面形狀怪異,其計算模型建立則存在一定的難題,需進行進一步研究。

本文結合具體工程案例,對垂直頂升法中的鋼管片設計進行研究,針對鋼管片計算模型簡化、垂直頂升各階段管片受力進行分析,最終基于計算結果對鋼管片設計進行指導,相應成果可為垂直頂升法相關工程的設計提供參考。

1 工程背景

廣東太平嶺核電規劃6臺百萬千瓦級核電機組,其海工工程采用“明取暗排”方式建設,6臺機組共用一條取水明渠,溫排水通過6條排水隧洞排放至外海,排水隧洞分三期建設,每期建設兩條排水隧洞。排水隧洞平面軸線為直線,以253 m中心線間距直線向海域延伸,排水口采用多點式排水頭結構形式,采用垂直頂升工藝施工[6-7]。

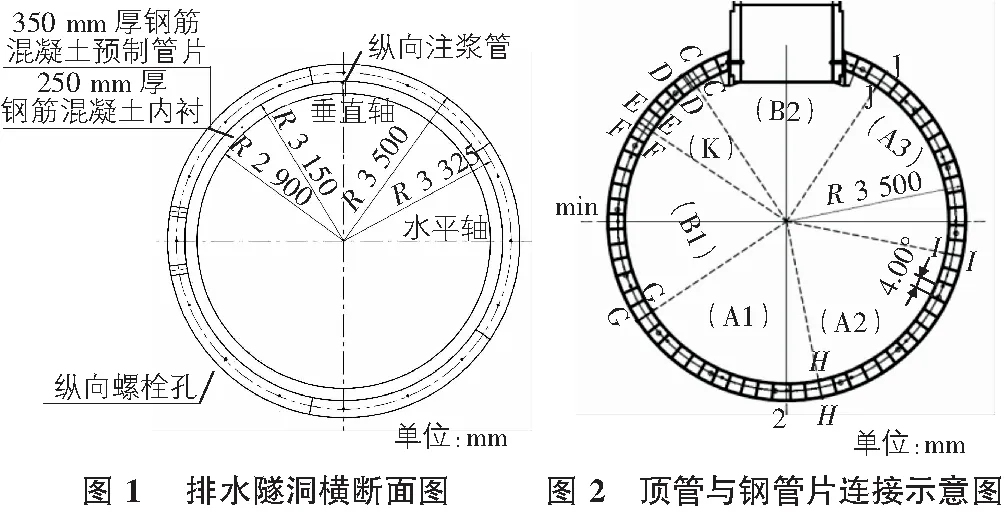

隧洞過水斷面為圓形,內徑為5.8 m,5+1管片襯砌,管片厚度為350 mm,內襯厚度為250 mm,隧洞外徑為7.0 m,管片環寬1.5 m,其橫斷面如圖1所示。隧道排水口部位采用全環鋼管片設計,以利用鋼制管片良好的強度及韌性來承受頂升口位置的集中力。在頂升口位置,利用相鄰兩環管片的鄰接塊預留頂升塊,頂升塊與管片通過螺栓相連,頂升過程中頂出,頂管與鋼管片連接示意如圖2所示。

2 管片設計計算

2.1 計算模型簡化

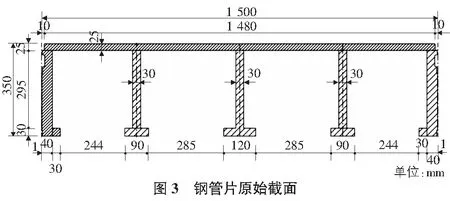

基于上述論述,管片設計計算需將管片簡化為梁單元,結合鋼管片設計,對鋼管片環向剛度有影響的主要是環向肋板、環向主梁、背板和環向端板。因此,管片的梁單元截面應考慮為如圖3所示的截面。

考慮到圖3所示截面較為復雜,難以建模,筆者考慮從以下兩方面進行截面簡化:

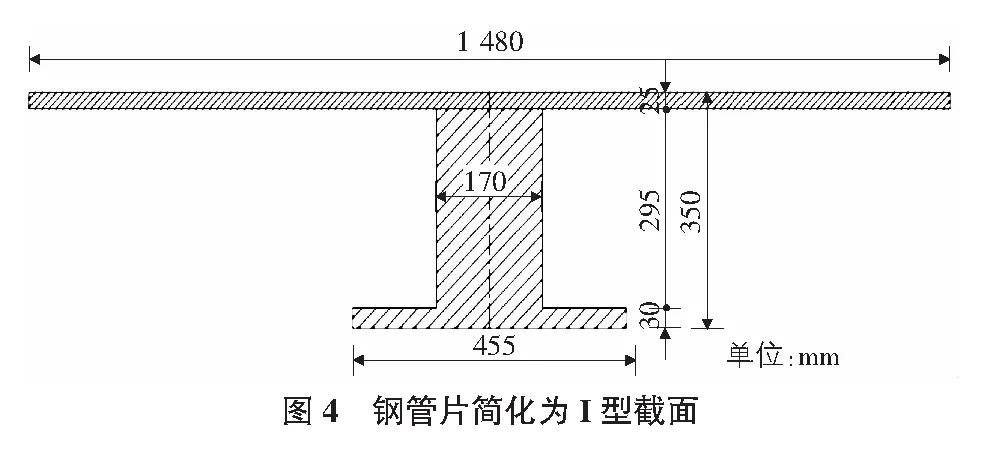

1)考慮到管片內力計算主要受截面環向剛度影響,筆者將上述管片簡化為抗彎剛度、抗剪剛度、軸向剛度一致的I型截面梁(見圖4)。具體將管片背板作為I型截面梁的上翼緣,環向肋板、端板組合一起形成I型截面梁的腹板,將環向主梁合并形成I形截面梁的下翼緣,如此可保證簡化的I型截面梁與原管片的抗彎剛度、抗壓剛度及抗剪剛度均保持一致。

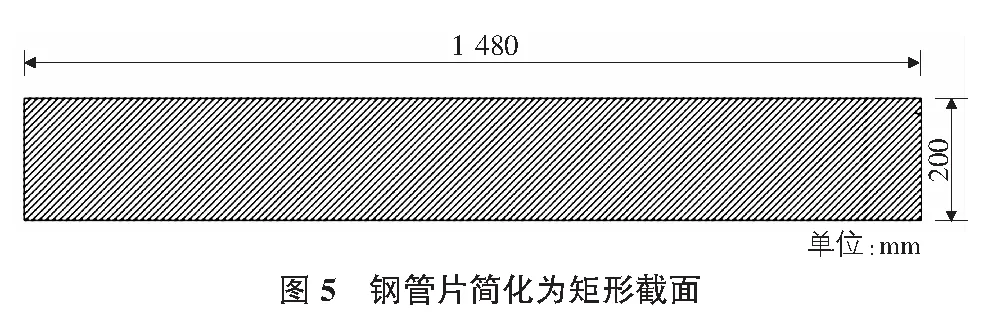

2)結合工程實踐經驗,考慮到不同的管片環向剛度主要對管片彎矩產生影響,因此,將上述管片簡化為抗彎剛度一致的矩形截面梁,如圖5所示。值得注意的是,簡化為矩形截面梁其截面面積會明顯增大,導致矩形截面梁模型計算重力偏大,為保證計算可靠性,建模過程中應將矩形截面梁的重力折減至與原始截面一致。

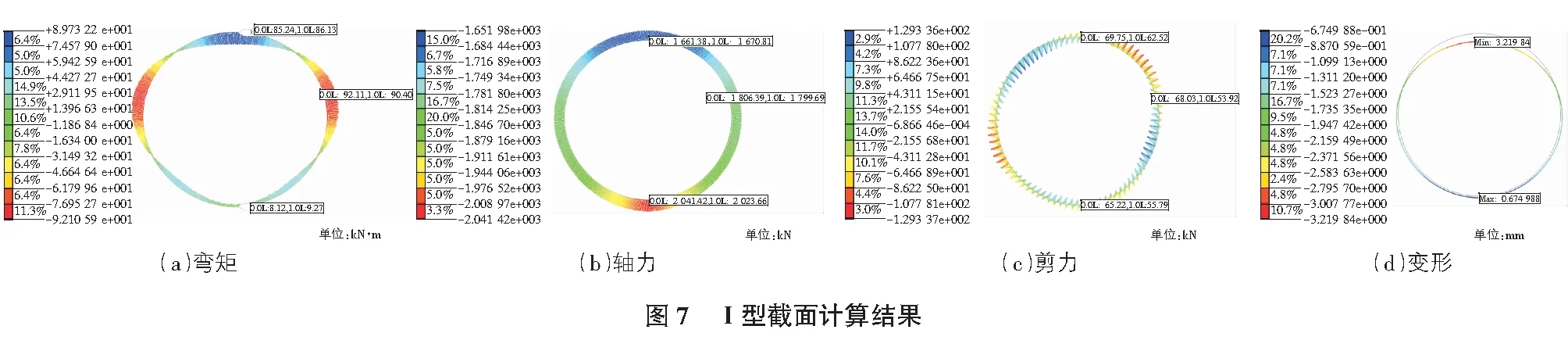

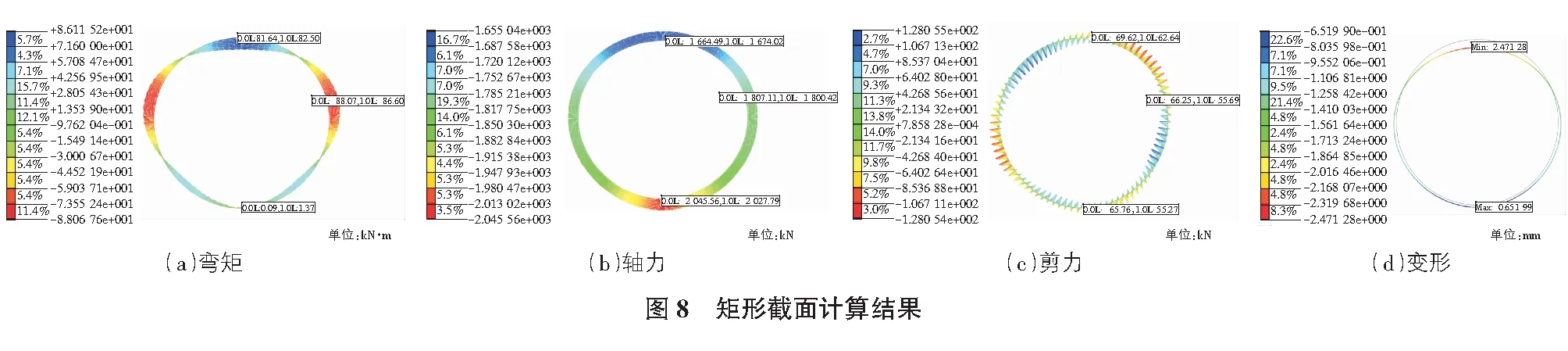

為探討上述三種簡化模型對管片內力計算的影響,筆者建立正常段水平盾構管片受力模型進行驗算,受力模型選用常用的勻質圓環法,驗算結果如圖6~圖8所示。

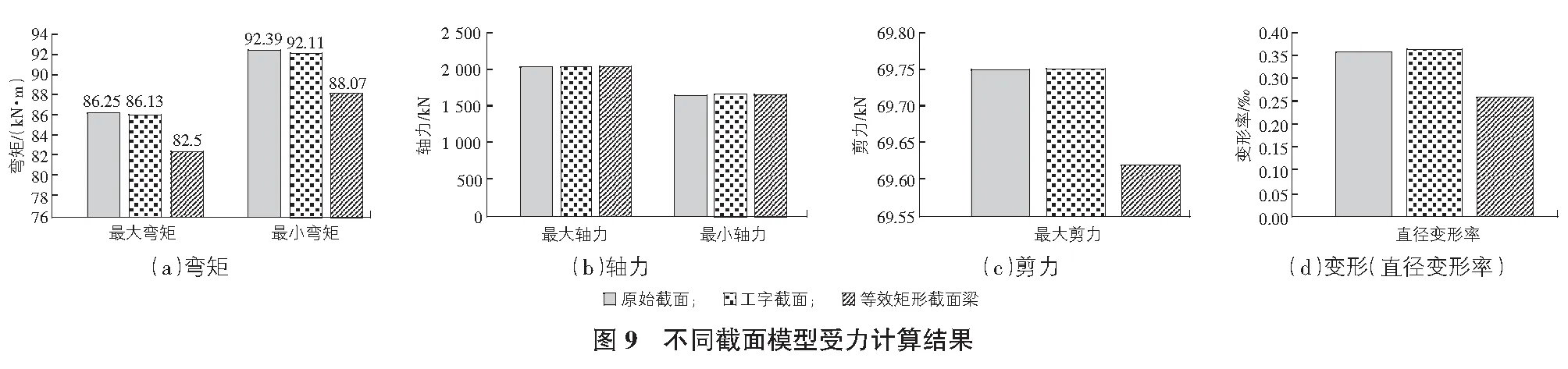

基于上述計算發現,三種計算模型的計算結果較為接近,表明上述模型簡化是合理的,而矩形截面梁計算結果相對差別較大,且計算結果偏小,而采用工字鋼簡化模型計算結果與原模型基本一致,且工字鋼簡化模型截面相對原始截面更加簡潔,建模相對容易,因此設計過程中可考慮采用工字鋼截面模型進行計算(見圖9)。

2.2 不同工況模擬計算

垂直頂升段隧道施工流程為:盾構機掘進,拼裝頂部留有頂升口的全環鋼管片→在隧道底部安裝反力架,進行頂管頂出作業→頂升完成,利用螺栓將頂管與管片進行可靠連接。基于上述施工過程,頂升段鋼管片設計應含有以下設計內容:

1)普通環:管片拼裝和運營過程中承受外側水土壓力,頂管頂升過程中承受外側水土荷載和隧道底部反力架傳來的頂升反力。

2)開口環:在管片拼裝頂升過程中,開口環管片承受外側水土壓力,其受力模式與普通環一致;頂升階段,開口環底部承受頂升反力架作用在隧道底部的頂升反力,未開口部位承受外側水土壓力;運營階段,開口環開口部位承受頂管傳遞過來的集中力,未開口部位承受外側水土壓力。

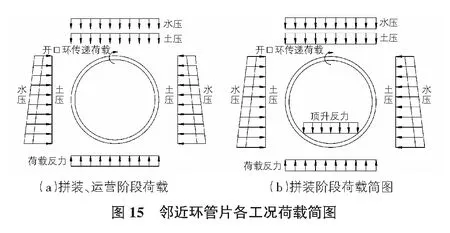

3)鄰近環:頂升階段,鄰近環承受頂升反力架頂升反力、開口環傳力來的荷載和外側水土壓力;運營階段,鄰近環承受外側水土壓力和開口環傳遞來的荷載。

2.2.1 普通環受力計算

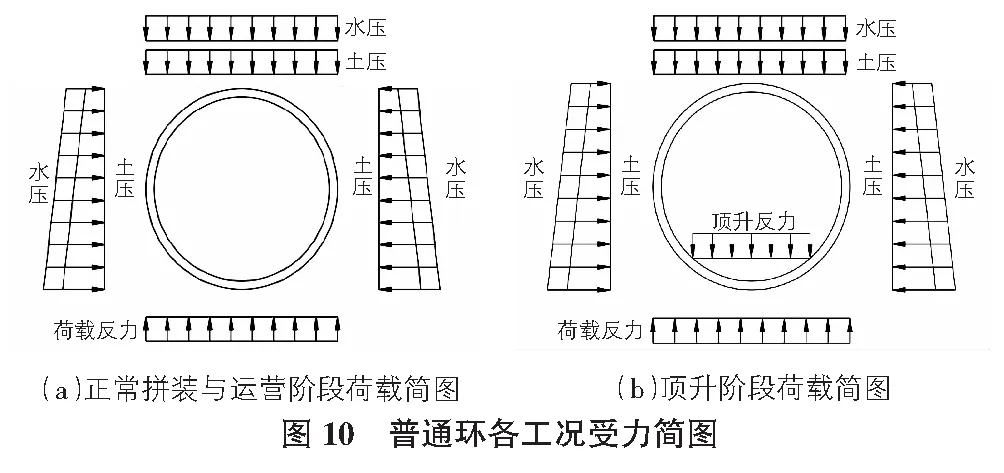

基于上述分析,普通環受力存在兩種受力工況:1)管片正常拼裝與運營階段,此時管片主要承受外側水土壓力,其受力簡圖如圖10(a)所示;2)頂管頂升階段,此時頂升反力架影響,管片同時承受外側水土壓力和頂升反力,其荷載簡圖如圖10(b)所示。

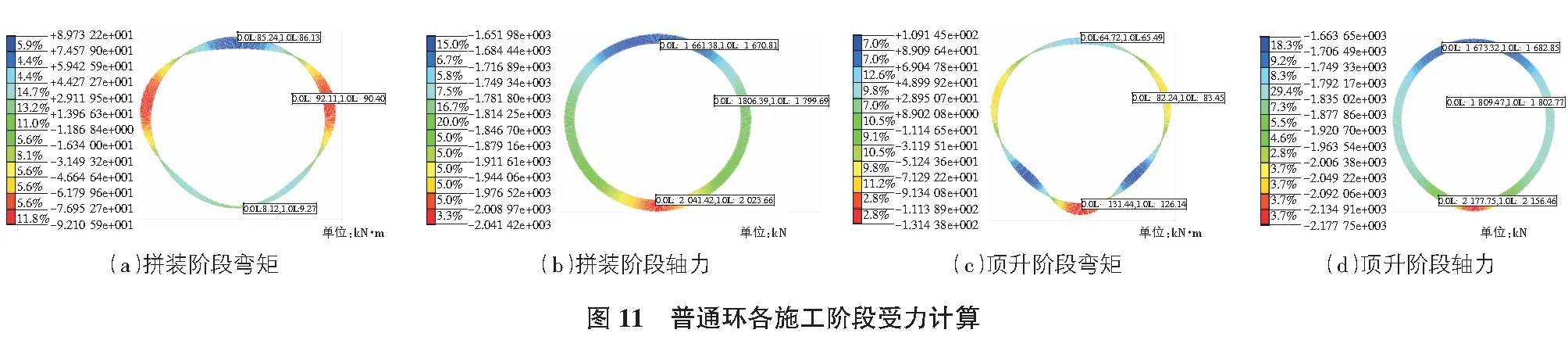

基于上述荷載工況,計算可得普通環不同工況下受力如圖11所示。基于計算結果可知,頂升階段管片受力與其他工況明顯不同,其頂升部位受力明顯偏大,實際施工過程中應對頂升階段隧道底部采取一定措施以確保底部受力安全。

2.2.2 開口環受力計算

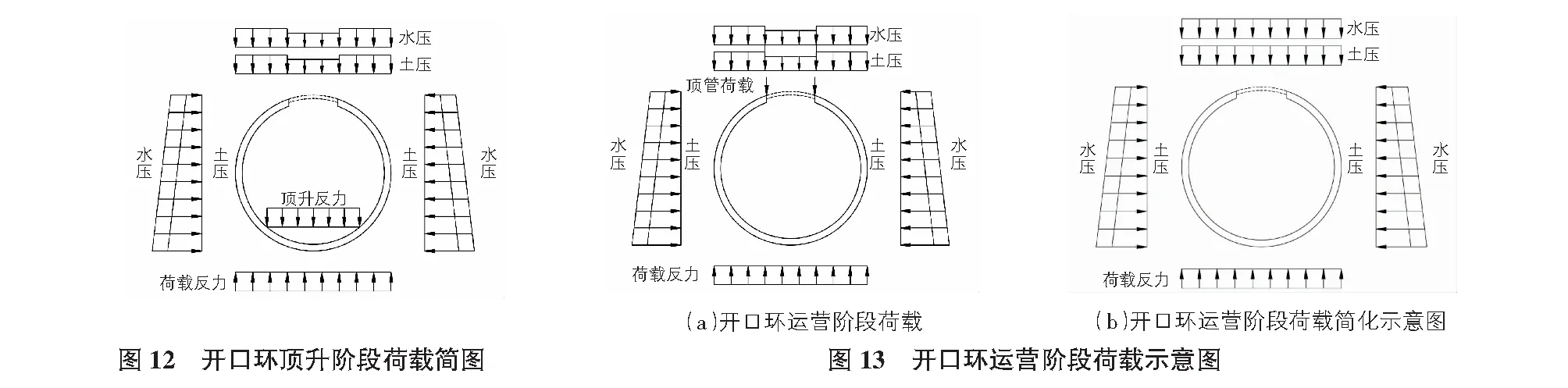

立管頂升過程中,開口環頂部鋼管片敞開,頂管頂升過程中承受的頂升阻力作用于隧道底部頂升反力區,管片未開口部位承受外側水土壓力,隧道頂升反力區承受頂管頂升反力,其荷載作用簡圖如圖12所示。

開口環頂升完成后,頂管通過螺栓與開口環管片相連,頂管承受的水土壓力和頂管自重由螺栓傳遞至開口環管片,管片未開口區域承受的外側水土壓力,其荷載簡圖如圖12所示。結合實際計算分析,頂管由于內部為空腔,頂管自重常小于其體積范圍內的水土荷載,頂管承受的外側水土壓力與頂管本身自重之和通常會小于開口位置水土壓力,此處可以偏安全考慮,取開口處受到的外力為外側水土壓力,其荷載簡圖如圖13所示。基于上述分析,運營過程中和頂管頂升過程中開口環受力如圖14所示。基于計算可發現,由于開口環頂部的削弱影響,開口環頂部彎矩明顯減小,正常運營工況下彎矩由86.13 kN·m 降低至47.37 kN·m,頂管頂升工況下彎矩由65.49 kN·m降低至29.69 kN·m,彎矩值降低為普通環頂部彎矩的1/2~1/3,而頂部軸力基本維持不變。由此可知,開口環的局部削弱對管片所受彎矩的降低較為明顯,而對軸力的影響較小。

2.2.3 鄰近環管片受力計算

受開口環開口處削弱影響,開口環鄰近管片較普通環鋼管片而言,需承受開口環傳遞的內力,其不同工況下受力簡圖如圖15所示。在忽略開口環對鄰近環的影響條件下,對比上述普通環與開口環各工況的受荷載情況,可以發現,兩環連續普通環與開口環+鄰近環所承受的荷載是基本一致的,其所受的約束也是一致的,在剛度一致的情況下,二者所產生的內力應是一致的。

實際計算對比發現,開口環的剛度削弱導致其承受的彎矩變小,而產生的變形則相對較大(見圖16),而軸力基本未發生變化,由于鄰近環與開口環通過螺栓連接,需滿足變形協調條件,變小的那一部分彎矩應由鄰近鋼管片承擔。

基于上述分析,鄰近鋼管片承受的彎矩應為開口環剛度削弱傳遞至鄰近環的彎矩加上普通環承受的彎矩,考慮到管片局部開口而減小的彎矩存在不確定性,此處為偏安全考慮,臨近環承受的彎矩考慮為普通環彎矩的2倍,而鄰近環承受的軸力則與普通環一致。

3 討論

1)本文鋼管片計算僅討論了鋼管片受力情況,而實際工程運營過程中鋼管片還存在內襯,運營過程中內襯與鋼管片協同受力,其計算還需進一步考慮。筆者認為,由于鋼管片在運營階段會在鋼管片空腔內充填混凝土,在設計過程中,可將充填混凝土后的鋼管片考慮成混凝土管片,與內襯形成疊合結構共同受力,因此內襯計算可考慮為疊合板受力計算,內襯配筋需滿足疊合結構內側受力要求,而鋼管片受力則需滿足管片外側受力要求。

2)本文建模計算考慮的是鋼管片完整工況,而實際工程中,鋼管片在長期海水腐蝕作用下,鋼管片外表面存在一定的腐蝕情況,因此,實際設計計算過程中應考慮鋼管片腐蝕后的剩余厚度進行相應計算,保證管片設計安全可靠。

3)頂管頂升過程中對隧道底部產生較大的頂升反力,會導致隧道底部的受力變大。因此,實際設計施工過程中應考慮采取隧道底部內表面設置反力區,反力區應盡量保證隧道底部受力均勻,隧道底部范圍進行土層加固以確保隧道受力滿足要求。

4 結論

1)本文通過對鋼管片不同受力模型的簡化計算結果進行對比發現,將鋼管片簡化為同截面高、寬的工字鋼其計算結果與原始截面計算結果相近,因此,設計計算過程中可將鋼管片截面簡化為工字鋼模型。

2)本文通過對開口環、鄰近環、普通環進行荷載分析和受力計算發現,開口環的截面削弱會對管片所受彎矩產生明顯影響,彎矩減小至普通環的1/2~1/3,減小的彎矩由鄰近環承受,導致鄰近環的彎矩增大。基于此,設計計算過程中鄰近環的彎矩可考慮取普通環彎矩的2倍,軸力與普通環彎矩保持一致。

3)頂升過程中頂升反力會導致隧道底部受力陡增,設計施工過程中應采取合理的措施削弱頂升反力對隧道底部受力的影響。