復雜環(huán)境下盾構機半回填法過站施工技術研究

耿世豪

(太原市市政公用工程質量安全站(太原市軌道交通建設服務中心),山西 太原 030006)

在當前我國地鐵建設過程中為實現(xiàn)靠路口一側車站與馬路對面換乘及運營通風要求,近年來通常在車站端頭靠道路另一側設置過街通道兼活塞井。在盾構施工時即在車站端頭始發(fā)后就需穿越風井結構,但因城市主干道路交叉口亦為市政管線密集區(qū),部分管線因其重要性程度或遷改費用較高遷改困難。土壓平衡盾構機過站中間風井時不具備有效的端頭加固長度,盾構在風井結構中接收及二次始發(fā)時進出洞風險極高,同時采用傳統(tǒng)回填過站工藝時因回填土工程量大,且必須在風井主體結構完成后進行,期間洞門鑿除及后期管片拆除時通水涌砂風險難以控制,因此研究一種安全可靠,同時兼顧工期及經濟效益的過站方法意義重大。

1 工程背景

太原地鐵2號線SGTJ-207標段長風街站3號活塞風井,位于長風街北側,與位于道路南側車站主體結構通過過街通道連接,其中盾構區(qū)間直接從風井-2層結構穿越,交叉路口為太原市長風商圈主干道,緊鄰風井結構南側依次分布有數(shù)十根110 kV環(huán)網柜高壓電纜及軍用光纜干線,改遷費用極高且工期較長,地面不具備垂直加固條件,因該段地層主要為黏質粉土及粉細砂交錯分布地層水平加固試樁完整性及芯樣均不能滿足相關要求,且結構施工進度已不滿足盾構穿越節(jié)點要求,造成施工難度變大。

2 技術原理

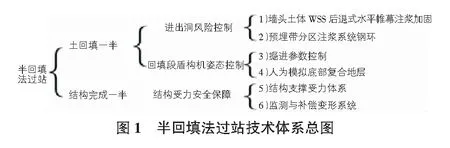

結合太原2號線SGTJ-207標土壓平衡盾構機過站中間風井技術,研究了城市復雜環(huán)境下土壓平衡盾構機半回填法過站施工工法,該工法主要技術原理見圖1。

2.1 端頭土體WSS后退式水平帷幕注漿加固技術

通過將煤礦井筒加固技術與常規(guī)暗挖隧道帷幕注漿技術結合,在洞門范圍內分內、中、外三層打設注漿孔。注漿時最外面一圈注水泥+水玻璃雙液漿,初步在地層中形成加固體,為中間兩端注水泥漿時漿液擴散及擠壓填充密實提供基礎。外圈注漿完成后,中間及內圈注漿時按“米”字型打設卸壓孔兼檢查孔,對漿液在地層中的飽滿程度及效果進行確認[1]。直至最后,在端頭土體中形成長度約10 m,環(huán)向外包盾構機1 m~3 m注漿加固體,達到對進出洞土體進行加固的目的。

2.2 預埋帶分區(qū)注漿系統(tǒng)鋼環(huán)技術

側墻預埋鋼環(huán)加裝分區(qū)注漿控制系統(tǒng),在盾構機完成進出站后及時有效將管片與圍護結構、預埋鋼環(huán)間隙準確高效填充,防止僅依靠管片注漿孔注漿的不確定性對后期開挖帶來的額外風險。

預埋分區(qū)注漿系統(tǒng),多重設防有效阻隔結構內外部水土流動。風井結構側墻預埋鋼環(huán)直徑6 700 mm、刀盤開挖直徑6 440 mm、管片外徑6 200 mm、盾構機進出洞涌水涌砂通道均為管片與圍護結構環(huán)縫和管片與預埋鋼環(huán)環(huán)縫空隙。前期鋼環(huán)加工時即在鋼環(huán)背部預埋分區(qū)注漿系統(tǒng)以上左、上右、下左、下右四區(qū)單獨控制,盾構機進出洞及后期回填土開挖時,對該處環(huán)縫重點注漿加固,精確封堵涌水通道,消除該部位隱患及風險。

2.3 盾構機過風井段掘進參數(shù)控制技術

盾構機在風井回填土段掘進時,受回填土土質的不均勻性及既有結構和回填高度影響,相比正常段掘進時掘進控制參數(shù)變化主要表現(xiàn)為,高扭矩、低轉速、低土壓。同時為確保盾構機在回填土中順利進洞完成二次始發(fā),參數(shù)設置和調整更是遵循“慢糾偏”,通過趨勢控制姿態(tài)。

2.4 底部回填復合地層技術

底部回填復合地層,在為盾構機提供承載力的同時方便掘進參數(shù)調整。盾構穿越風井時因底部混凝土導臺相較回填土強度較大,容易形成“上軟下硬”地層,盾構機掘進姿態(tài)易出現(xiàn)“抬頭”趨勢,二次進洞姿態(tài)容易偏差過大。縮小導臺尺寸,并在導臺范圍內回填級配碎石,既保證盾構機掘進時刀盤面板受力均勻,也可為盾體及成型管片提供良好持力層,模擬原狀土地層中盾構機掘進狀態(tài)。

2.5 已完結構受力支撐體系建立技術

側墻支撐體系輔以監(jiān)測系統(tǒng)有效改善結構受力狀態(tài),確保盾構機穿越時結構受力安全[2]。-2層結構施工時在側墻、扶壁柱、底縱梁預埋鋼板,結構回填土前在扶壁柱與底縱梁之間架設型鋼斜撐,隧道頂部環(huán)梁位置處設置鋼圍檁+鋼支撐對撐,用臨時支護結構完成結構受力體系的閉合,改善結構受力狀態(tài)。

2.6 臨時支撐自適應補償技術

同時將鋼支撐活動端設置在盾構機進洞一側,在隧道正上方鋼支撐安裝應力傳感器并保留加力千斤頂,盾構機穿越時根據(jù)應力傳感器監(jiān)測數(shù)據(jù)及圍護結構位移監(jiān)測情況對鋼支撐受力及時進行補加,完成已完結構內力傳導與釋放。

3 半回填法盾構過站施工關鍵技術

3.1 總體施工工藝

半回填法盾構過站施工流程圖見圖2。

3.2 各工序施工步驟及操作要點

3.2.1 各工序操作步驟

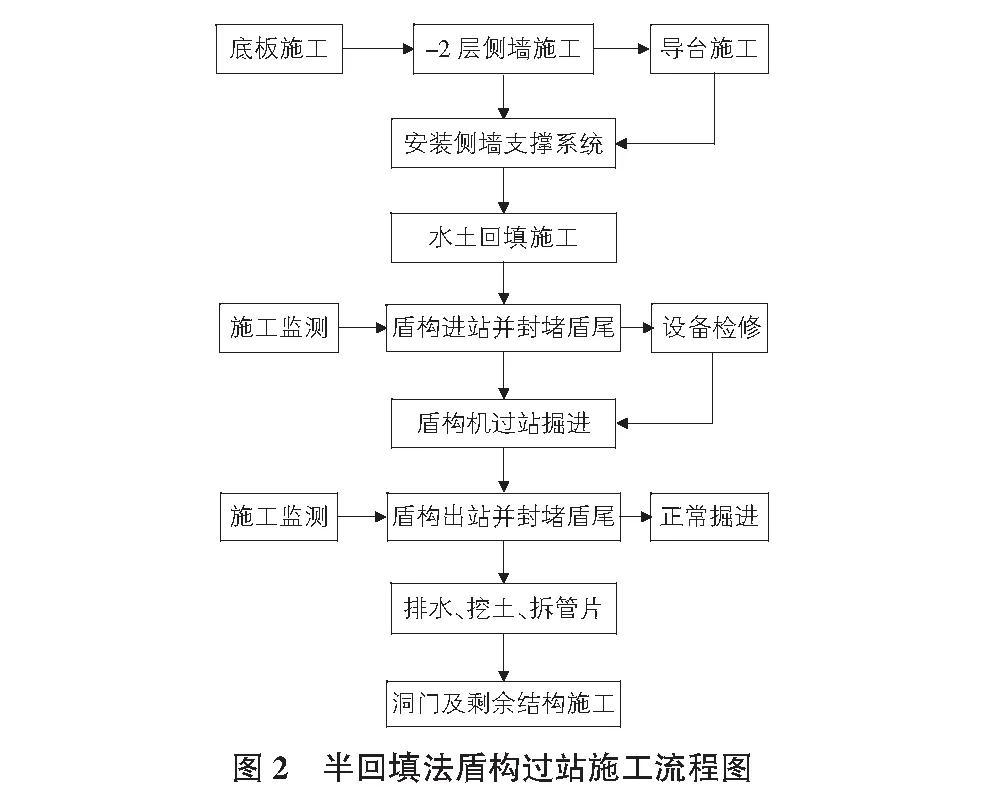

預帶注漿系統(tǒng)鋼環(huán)見圖3。盾構過站風井工序如圖4所示。

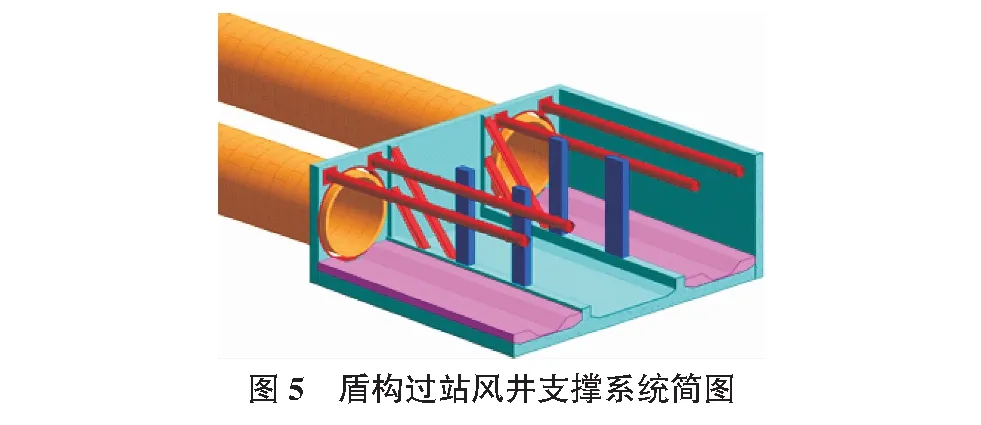

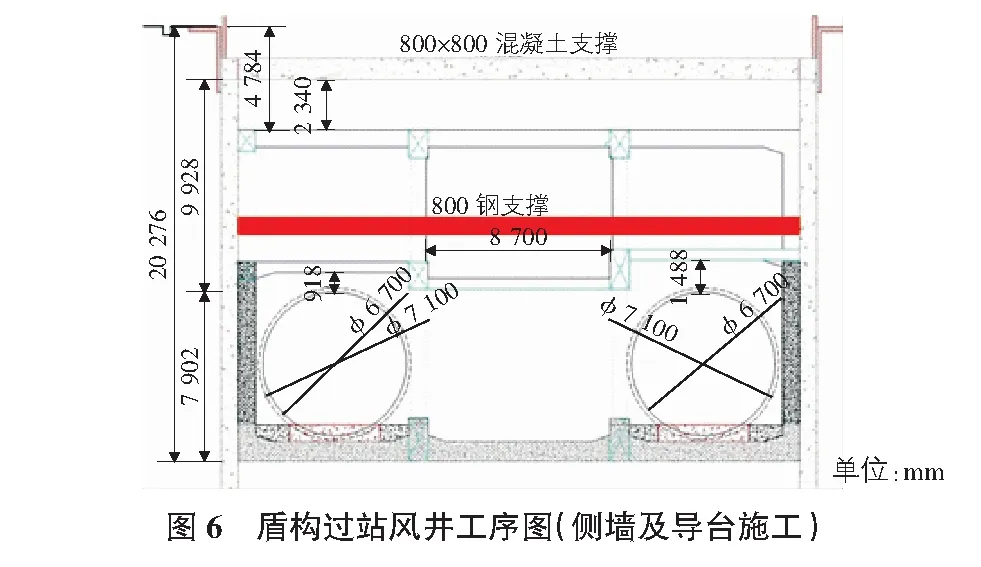

1)結構開挖至設計底標高后及時施作底板及縱梁,達到相關強度要求后拆除-2層范圍內鋼支撐,涉及換撐時及時施作預埋及支撐安裝[3]。盾構過站風井支撐系統(tǒng)簡圖如圖5所示,盾構過站風井序圖如圖6所示。

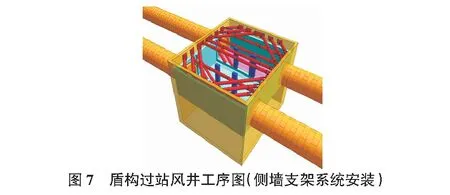

2)施作-2層結構側墻至中板下,同時在底板施工盾構過站導臺,導臺尺寸確定時較刀盤開挖半徑大20 cm~40 cm,同時考慮該段線路設計中相關參數(shù)要求。到導臺分為左右兩側,中間位置回填級配碎石+塑性改良土,確保盾構機在風井內掘進時底部土體具有較好持力的同時也便于刀盤開挖(見圖7)。

3)結構施工時在沿隧道線路方向南北兩側扶壁柱及洞門環(huán)梁頂部分別埋置鋼板,安裝側墻支撐系統(tǒng)。其中兩端墻扶壁柱安裝400×400 H型鋼,斜向角度45°,環(huán)梁頂部左右線各加設一根800鋼支撐,預加軸力50 kN,其中左右線靠扶壁柱鋼支撐均安裝軸力傳感器,回填土前各保留一組加力千斤頂在活絡頭一端,方便后期根據(jù)監(jiān)測情況進行軸力補加(見圖8)。

4)回填土至管片頂上部3 m位置處,頂部靠盾構機進出洞兩端回填斜坡面,靠墻一側高出3 m,回填采用塑性改良土盾構渣土。

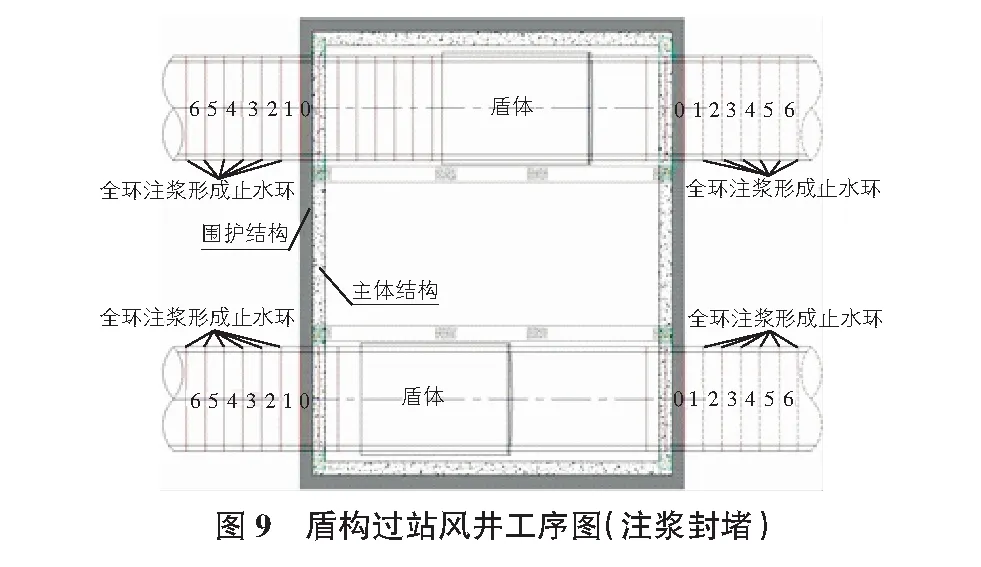

5)盾構機在進出洞施工階段,通過預埋鋼環(huán)注漿系統(tǒng)將軟弱夾層部位土體進行注漿加固(見圖9)。盾體通過后在鄰近進出洞各7環(huán)(0環(huán)~6環(huán))采用多孔注漿環(huán)管片,盾構施工時先采用同步注漿漿液將刀盤開挖間隙進行有效填充。后續(xù)進行土方開挖前,采用2 m深花管注深孔雙液漿對1環(huán)~6環(huán)進行注漿封堵,0環(huán)注漿時采用多次少量的方式進行,吊裝孔配合預埋鋼環(huán)中設置的注漿系統(tǒng)共同補漿,確保間隙填充密實,有效控制開挖滲漏水風險。

6)結構施工完成后,利用盾構機聯(lián)絡通道施工間隙,拆除管片,人工配合小挖機逐步清除中板以下塑性混凝土及水泥改性土,直接利用盾構隧道渣土系統(tǒng)出土。塑性混凝土與主體結構黏結力較小,可輕易從主體結構上剝離,采用人工破除即可。

3.2.2 進出洞監(jiān)控量測

盾構機出洞及再進洞能否順利實施的重點是盾構機姿態(tài)是否合理準確。其中,盾構機進站測量時姿態(tài)調整是重點,需進行盾構機姿態(tài)的人工復核測量,接收洞門復核測量時,洞門中心位置偏差,洞門鋼環(huán)圓度測量等是重點,這樣才可確保盾構機順利通過[4]。風井回填前對預埋鋼環(huán)安裝精度進行現(xiàn)場測量,通過擬合圓度對預埋鋼環(huán)空間位置初步確定。盾構機進站時保持盾構機呈“抬頭”趨勢,在中間風井回填段施工時通過逐步降低土倉內實土壓力降低盾構機推力及克服回填土不均一帶來的姿態(tài)不易控制問題。整個穿越過程對側墻支撐系統(tǒng)進行軸力監(jiān)測,盾構機抵達側墻前10環(huán)逐漸降低推力及掘進速度。

4 應用情況

采用此施工技術風井結構僅需完成-2層(盾構穿越層)側墻施工,土方回填至刀盤開挖面以上3 m即可,大大降低盾構穿越前的準備工作及穿越后的后續(xù)工程施工組織難度,有明顯的工期及成本優(yōu)勢。同時,風井端頭小里程采用3 m全斷面小導管注漿加固,大里程采用3 m攪拌樁加固,較傳統(tǒng)端頭加固長度減小7 m~9 m,項目應用過程中累計創(chuàng)造經濟效益達840萬元。

側墻預埋鋼環(huán)加裝分區(qū)注漿控制系統(tǒng),在盾構機完成進出站后及時有效將管片與圍護結構、預埋鋼環(huán)間隙準確高效填充,防止僅依靠管片注漿孔注漿的不確定性對后期開挖帶來的額外風險。

側墻反力系統(tǒng)鋼支撐預加軸力自動調節(jié),結合施工監(jiān)測數(shù)據(jù)及盾構掘進參數(shù)實時調整和適應,準確掌握結構變形及受力狀態(tài),降低施工風險。通過采用該技術,不需大規(guī)模進行管線遷改及水泥樁施工,節(jié)約水泥用量,減小對地下水源進行污染。同時避免大規(guī)模土方回填及設備作業(yè)帶來的揚塵及噪聲,提升施工作業(yè)品質。自動反力補償系統(tǒng)等信息化監(jiān)測及自動化處理系統(tǒng)的應用,為及時有效處理施工帶來的不利影響,顯著減小盾構機進出站對已完結構的不利影響,降低工程自身風險的同時,合理助推施工生產邁入自動化、信息化,環(huán)保效益顯著。

5 結語

通過采用半回填法盾構過站施工技術,最終項目雙線盾構機安全、快速的通過了中間風井,工期提前90 d。該技術優(yōu)勢主要體現(xiàn)在:

1)安全性高。側墻預埋鋼環(huán)加裝分區(qū)注漿控制系統(tǒng),在盾構機完成進出站后及時有效將管片與圍護結構、預埋鋼環(huán)間隙準確高效填充,防止僅依靠管片注漿孔注漿的不確定性對后期開挖帶來的額外風險。2)工期短。該技術解決了盾構機過站全部回填施工,土方回填至刀盤開挖面以上3 m即可,大大降低盾構穿越前的準備工作及穿越后的后續(xù)工程施工組織難度,大大縮短了施工工期。3)經濟效益高。該技術較傳統(tǒng)端頭加固長度減小7 m~9 m,大大降低施工成本。