燒結煙氣超低排放改造工程節能分析

聶勇民

(山西太鋼工程技術有限公司,山西 太原 030009)

1 概述

為確保固定資產投資項目合理利用并節約能源,推進節能降耗,根據《中華人民共和國節約能源法》及《山西省節約能源條例》,按照《國務院關于加強節能工作的決定》及《固定資產投資項目節能審查辦法》第44號令[1]等文件的要求,進一步搞好節能減排工作,本項目設計內容:在現有脫硫脫硝除塵設施的基礎上,一級活性炭擴容3個單元,新增低溫SCR工藝(180 ℃)、對項目改造工藝進行總平面布置以及利用現有公輔設施進行供配電、給排水系統技術改造。本文主要針對煉鐵廠燒結煙氣超低排放改造工程的用能狀況進行分析,優化設計滿足節能要求,從節能角度對項目提出合理有效的節能措施和建議[2-4]。

2 項目消費能源情況

2.1 電力

根據本工程工藝設備的配置,用電負荷計算如下(按需要系數法計算):

總裝機容量:1 474.47 kW;總工作容量:1 470.07 kW。

有功功率:913.45 kW;無功功率:460 kvar。

視在功率:1 122.7 kVA;功率因數:0.93。

全年總電耗量652.2萬kW·h。

項目廠區設置一座10 kV高壓配電室,為項目的所有10/0.4 kV電力變壓器及高低壓電機供電,可滿足項目新增用電需求,能保證項目正常用電。

2.2 焦爐煤氣

解析塔熱風爐燃料用焦爐煤氣,焦爐煤氣的熱值為16 746 KJ/Nm3,壓力為15 000 Pa;焦爐煤氣常用量450 Nm3/h,最大用量900 Nm3/h,焦爐煤氣設計管徑DN250。

新建SCR脫硝裝置補熱爐點火氣源用焦爐煤氣自動點火,焦爐煤氣消耗量為50 Nm3/h,最大消耗為100 Nm3/h,設計管徑為DN100。

本項目所用焦爐煤氣接自現活性炭解吸塔的焦爐煤氣管。

2.3 高爐煤氣

新建SCR脫硝裝置補熱爐燃料用高爐煤氣,高爐煤氣的熱值為3 139 KJ/Nm3,煤氣壓力為12 000 Pa。高爐煤氣用量32 000 Nm3/h,高爐煤氣設計管徑DN1 000,接自該區域的綜合管網高爐煤氣管。

上述焦爐、高爐煤氣熱值根據GB/T 34195—2017燒結工序能效評估導則[5]。

3 項目節能分析

3.1 項目建設方案

由于國內鋼鐵企業燒結機煙塵超低排放并未全面展開,都在計劃實施階段。針對燒結煙氣情況采用對現有活性炭裝置擴容提效,提高脫硫、除塵效率,增設脫硝裝置。具體實施內容活性炭裝置并聯擴建3個吸附單元+低溫SCR工藝(180℃)的工藝路線。

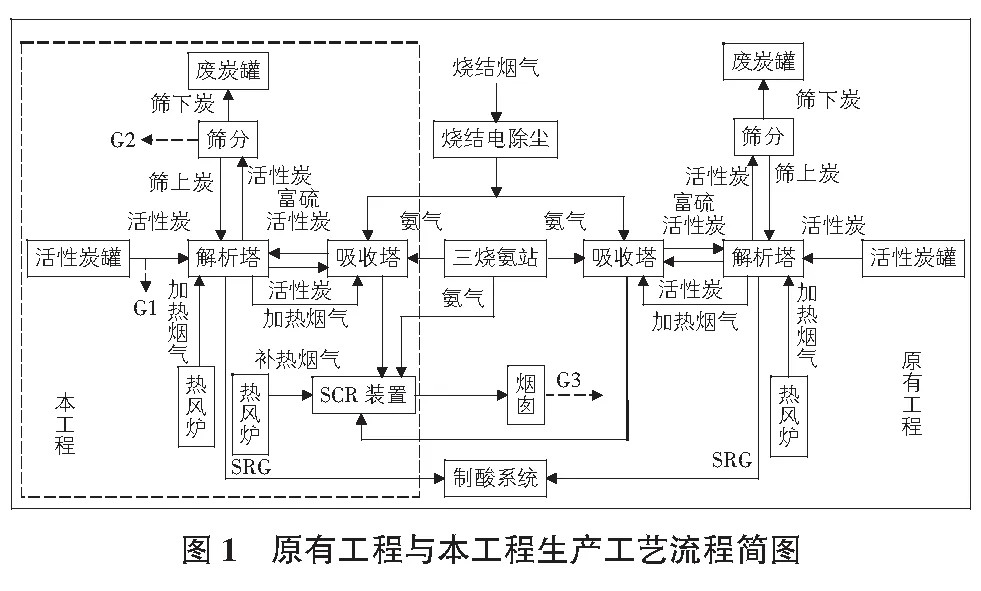

3.2 工藝流程簡述

本項目包括吸附系統:由吸收塔、NH3添加系統組成;解吸系統:吸附硫化物進入解析塔;活性炭補給系統:為保證吸附效率不斷補充新活性炭;SCR脫硝系統:選擇性催化劑還原煙氣脫硝系統;氨氣系統:活性炭凈化和脫硝反應氣;熱風系統:提供脫硝反應的熱風系統;除塵系統:上料過程產生的粉塵處理等,工藝流程如圖1所示。

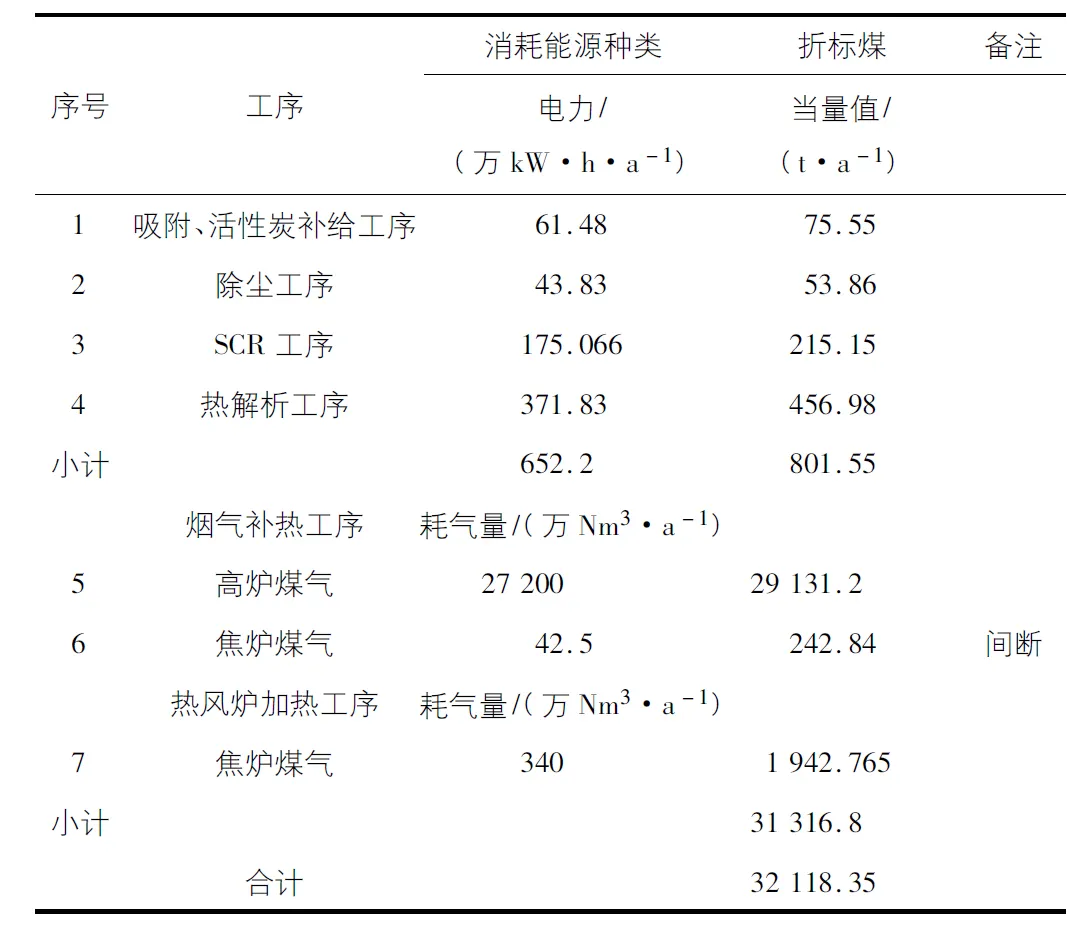

3.3 項目生產過程中各工序能耗分析

項目各生產系統能耗均計算總體能耗,并進行工序能耗指標計算分析,各工序能耗匯總如表1所示。由表1可知,項目生產過程中總耗電652.2萬 kW·h/a,工序能耗合計折標煤801.55 t/a。高爐煤氣耗量27 200萬Nm3/a,工序能耗合計折標煤29 131.2 t/a。焦爐煤氣耗量382.5萬Nm3/a,工序能耗合計折標煤2 185.605 t/a。

表1 各工序能耗情況匯總

4 項目節能技術措施分析

4.1 工藝節能

1)項目采用“SCR中低溫脫硝工藝”,脫硝效率高,相比高溫脫硝能耗更低,對燒結機機頭煙氣負荷變化適應性強。

2)工藝配置風機采用變頻控制,降低電耗。選用節能型機電產品,降低各種動力消耗。

3)控制活性炭流速,降低成本,有效利用氨水消耗量,減少蒸汽使用量,降低系統能耗。

4.2 電氣節能

1)根據用電設備的分布情況,廠區設1個無人值守的配電室,充分體現“供電電源深入負荷中心”的布置原則,以縮短供電半徑,減少電能損失。

2)選用符合國家能效標準GB 20052—2006三相配電變壓器能效限定值及節能評價值中節能評價值的變壓器和低噪聲、低能耗、環保型電氣設備。選擇合理的變壓器負載率,使之在經濟運行方式中運行。提高功率因數,減少變壓器的銅損和線路的電能損失。

3)功率因數補償。

低壓側功率因數補償采用低壓并聯電容器,自動補償方式,分別在各個低壓配電室或設備附近設置無功功率自動補償裝置,采用集中+分散補償方式,補償后在各配電室功率因數為0.95以上。

4)諧波預防及治理措施。

a.電容器串接調諧電抗器;

b.10/0.4 kV變壓器繞組采用D,yn11型接線;

c.預留或安裝有源/無源濾波器等抑制諧波設備;

d.盡量選用自帶諧波治理的設備,改善配電線路的三相不平衡度;

e.對諧波較嚴重且功率較大的設備從變壓器出線側采用專線供電。

f.對有可能產生諧波的照明、變頻器、電子產品供電回路采用帶諧波檢測的智能儀表。

5)電能計量。

供電部門電能計量點設在10 kV側,高供高計,計量柜內設有功、無功電度表和峰谷電度計量裝置。根據供電部門要求,設置電力負荷管理終端。

每一套電能計量裝置的電能表、聯合接線盒、失壓計時儀裝設在統一標準的電能計量柜內,共設置2套電能計量柜,安裝在智能電力監控中心內。

10 kV進、出線柜均裝設測量電流、電壓、有功電度等參數的多功能數顯表;在0.4 kV低壓進線柜、照明柜、聯絡柜及各低壓動力出線回路上裝設測量電流、電壓、有功電度等參數的多功能的數顯表,分車間、工段計量。

6)變頻節電。

本項目變頻調速主要針對除塵引風機、脫硝鼓風機等。針對風機采取了變頻節電的措施。風機均根據煙氣量的波動一同進行調節,節電率約為22.87%,根據上述計算年可節電量約133.62萬kW·h,折合標煤164.22 t。

5 項目實施后效果分析

依據項目基礎資料和選址情況等相關建設條件,根據中華人民共和國發展和改革委員會第44號令《固定資產投資項目節能審查辦法》及國家及行業相關法律、法規和標準,通過對該項目總平面設計、建筑工程、公用工程、資源利用、能源消耗及管理節能等方面進行分析論證、核算評價,能耗效果[6-8]分析如下:

1)項目能源消費總量、結構,以及對所在地總量控制及節能目標等的影響。

項目能源消費增量占山西省能源消費增量控制數比例為0.11(m<1),影響程度為較小,項目能源消費在山西省能源消費增量范圍內;項目增加值能耗影響山西省單位GDP能耗的比例為0.02(n≤0.1),對山西省能源完成節能目標影響程度為較小。

2)項目能效指標。

通過能效水平評價認為項目實施后國內、國際沒有采用此種工藝的同類型企業,無法對比同行業企業能效水平。項目單位產品能耗7.13 kgce/t(當量值)、7.37 kgce/t(等價值),單位產品電耗為1.44 kW·h/t。項目噸燒結單位產品能耗為7.18 kgce/t(包括耗能工質)。

3)項目用能設備能耗指標合理。

項目無國家明令淘汰和禁止的用能設備,項目工藝設備及電氣設備均選用能夠降低生產總裝機容量的新型節能產品,對于負荷波動的設備采用變頻技術,無論從技術上還是設備上都做到節能降耗,項目的設計符合《中國節能技術政策大綱》[9]、合理用能標準和節能設計規范的要求。

綜上所述,該項目作為超低排放環保項目能源消耗單元劃分及能源消費符合工藝要求,工藝路線選擇能實現超低排放目標,項目實施后環境保護效益顯著。