莫來石纖維增強SiO2氣凝膠復合材料壓縮回彈性能實驗與建模研究

呂雙祺,黃 佳,孫燕濤,付堯明,楊曉光,石多奇*

(1 中國民用航空飛行學院 航空工程學院,四川 廣漢 618307;2 中南大學 航空航天學院,長沙 410083;3 北京航空工程技術研究中心,北京 100076;4 北京航空航天大學能源與動力工程學院,北京 102206)

氣凝膠(aerogel)是一種新型納米多孔非晶固體材料,具有低密度(0.003 g/cm3)、高孔隙率(99.8%)、大比表面積(1000 m2/g)等特點。由納米顆粒骨架構成的多孔網絡結構(顆粒直徑約1~5 nm,孔洞直徑約為1~100 nm)十分獨特,降低固態熱傳導并限制內部熱對流,使得氣凝膠材料擁有優異的隔熱性能,是目前公認的熱導率最低的固體材料[1-2]。但是,多孔結構使其強度低、脆性大,限制了氣凝膠在承載結構或組件中的廣泛應用。研究表明,采用添加纖維、顆粒、碳納米管等增強相的方法來制備氣凝膠隔熱復合材料,能夠在盡可能不影響隔熱性能的前提下提高力學性能[3-4]。陶瓷纖維增強氣凝膠復合材料不僅具有優異的耐溫能力和隔熱性能,而且具備相對較高的強度和韌性,因此被推廣應用于航空航天、軍事裝備、工業建筑等領域。在高超聲速飛行器熱防護領域,將其選用為大面積熱防護系統中的承載隔熱材料,以提高熱防護效率,減輕飛行器質量[5-6]。當飛行器以高超聲速再入飛行時,外表面熱防護系統不僅需要承受嚴酷的氣動加熱以使內部設備維持在允許溫度范圍內,而且需要承受一定的機械載荷以維持飛行器的氣動外形與結構完整。一旦熱防護材料及結構因過載、沖擊等原因發生破壞或缺失,將會引起防隔熱功能的喪失。此外,不可恢復的密實化也會破壞飛行器的氣動外形,進而影響飛行效率和氣動加熱[7-8]。因此,有必要研究熱防護材料及結構的力學性能,以促進材料改進、結構設計與強度評估等。國內外研究人員針對此類氣凝膠復合材料的力學性能已開展了一系列研究工作。高慶福[9]系統地開展了SiO2,Al2O3等體系陶瓷纖維增強氣凝膠復合材料的工藝優化與分析工作,研究溶膠配比、纖維種類和纖維體積分數等對力學性能的影響規律。Hou等[10]采用快速凝膠工藝制備ZrO2纖維增強ZrO2-SiO2氣凝膠復合材料,研究纖維體積分數對壓縮行為的影響。余煜璽等[11]制備了SiC微/納纖維氈增強SiO2氣凝膠復合材料,測試并分析縱向和橫向拉伸性能及導致差異的原因。Shi等[12-13]揭示了陶瓷纖維增強SiO2氣凝膠復合材料在不同載荷形式下的力學特性,如各向異性、拉壓不對稱等。Yang等[14]研究了陶瓷纖維增強碳氣凝膠復合材料在準靜態和動態壓縮載荷下的力學行為及斷裂機理,討論了應變速率帶來的影響。為了使飛行器能夠維持好一定的氣動外形,需保證材料及結構在長時間受載及預期的重復使用條件[15]下仍能維持在一定變形量限制以內,這對于熱防護系統的正常工作同樣重要。Yang等[16-17]開展了不同溫度條件、載荷水平下陶瓷纖維增強氣凝膠復合材料的壓縮蠕變實驗,闡釋室溫長時/高溫短時蠕變行為和形成機制。在目前的研究工作中,較少關注此類承載隔熱材料受壓卸載后的變形恢復能力[18],甚至是在交變載荷下的變形行為,這又與重復使用密切相關。許多有機體系、有機增強或交聯的氣凝膠復合材料可以在產生較大宏觀變形的情況下表現出很好的彈性恢復能力[19-20],通過合理的多層級微觀結構設計及制備得到的陶瓷納米纖維氣凝膠材料可以在1000周次以上循環壓縮載荷后仍然保持較好的彈性[21-22]。但是,上述具有較好回彈性能的氣凝膠及其復合材料或耐溫不足,或模量極低,無法滿足熱防護領域的實際工程需求。在氣凝膠及其復合材料力學建模方面,國內外學者也采用了多種方法開展研究。針對氣凝膠基體內的顆粒骨架網絡,采用分子動力學模擬的方法建立微觀結構與力學性能之間的聯系[23]。在稍大尺度上,針對有機交聯氣凝膠,Roy等[24]采用粗粒度模擬方法模擬壓縮、拉伸和彎曲過程。Fu等[25]采用無網格的物質點方法模擬分析材料的動態壓縮力學行為。對于纖維增強氣凝膠復合材料,Lu等[26]建立基于細觀力學分析和有限元方法的多尺度建模方法,并分析纖維特征參數等對性能的影響規律。在宏觀尺度上,已初步建立起描述陶瓷纖維增強氣凝膠復合材料雙模量特性[27]、蠕變行為[16]的本構模型,但對于壓縮回彈、循環變形行為的描述尚缺乏相應建模研究工作。

本工作針對陶瓷纖維增強氣凝膠復合材料在壓縮回彈過程中表現出的變形恢復能力進行實驗與建模研究。首先,開展不同極限應變下陶瓷纖維增強氣凝膠復合材料的壓縮回彈實驗,闡釋非線性力學行為的成因,對變形恢復能力進行定量評估;其次,研究不同熱暴露溫度對于壓縮回彈行為與變形恢復能力的影響,分析高溫熱暴露下微觀結構發生的變化;最后,建立描述加載和卸載階段變形行為的唯像力學模型。

1 實驗材料與方法

1.1 實驗材料

實驗原材料為莫來石纖維增強SiO2氣凝膠復合材料,由國防科學技術大學新型陶瓷纖維及其復合材料國防科技重點實驗室制備并提供。它以SiO2氣凝膠為基體,莫來石纖維為增強體,采用溶膠-凝膠工藝經超臨界干燥技術制備而得,具體制備方法及工藝參數詳見文獻[28]。

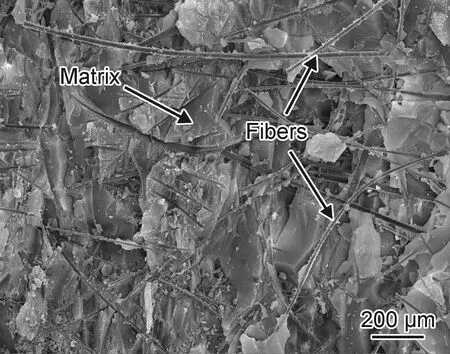

制得的復合材料密度約為0.29 g/cm3。其中,莫來石纖維的主要成分為SiO2和Al2O3,平均直徑為4~5 μm,纖維長度為20~40 mm,體積分數約為7%。為了在增強力學性能的同時盡可能降低沿厚度方向隔熱性能的損失,大部分增強纖維在氣凝膠基體中以鋪層形式分布,主要以隨機取向分布于面內方向(如圖1所示),較少纖維沿厚度方向即面外方向布置。為便于分析受載、受熱后顯微結構發生的變化,圖2給出了高倍率下莫來石纖維增強SiO2氣凝膠復合材料原始狀態的顯微結構,其中SiO2氣凝膠基體則由顆粒-團簇結構構成。

圖1 增強纖維在氣凝膠基體中面內方向上的隨機分布特征Fig.1 Random distribution in the in-plane direction of reinforcing fibers in aerogel matrix

圖2 莫來石纖維增強SiO2氣凝膠復合材料的顯微結構(a)面內方向上的莫來石纖維和氣凝膠基體;(b)SiO2氣凝膠基體中的顆粒-團簇結構Fig.2 Microstructures of mullite fiber reinforced silica aerogel composites(a)mullite fibers and aerogel matrix in the in-plane direction;(b)particles and clusters in silica aerogel matrix

1.2 實驗方法

參考室溫條件下耐火材料耐壓強度實驗方法(GB/T 5072—2008)和陶瓷基復合材料壓縮強度測試標準(ASTM C 1358-13)開展壓縮回彈實驗,采用微機控制電子萬能試驗機(WDW3020)實施。試驗機的最大載荷為20 kN,精度等級為0.5。實驗中采用上下表面平行的壓盤進行加載,加載和卸載速率均為0.01 mm/s。考慮到熱防護結構在服役時主要承受的是沿厚度方向的氣動壓力和艙段內壓載荷,因此實驗加載方向沿著材料的面外方向。面外壓縮試樣示意圖如圖3所示,尺寸為40 mm×40 mm×30 mm。

圖3 莫來石纖維增強SiO2氣凝膠復合材料面外壓縮試樣示意圖Fig.3 Diagram of out-of-plane compression sample for mullite fiber reinforced silica aerogel composites

面外壓縮應力σ為:

(1)

式中:F為實驗力;A為標距段原始截面積;L和W分別為標距段長度和寬度。

面外壓縮應變ε通過橫梁位移的變化進行測量。

(2)

式中:ΔH為試樣厚度的變化;H0為試樣原始厚度。

為了研究載荷對材料變形恢復能力的影響,開展不同極限應變下的壓縮回彈實驗,極限應變分別為5%,10%,20%和30%。考慮到熱防護材料的高溫服役環境,還研究了熱暴露溫度對變形恢復能力的影響。壓縮實驗前,將材料預先放入馬弗爐(SRJX-5-13A)中進行熱暴露,然后在室溫條件下開展面外壓縮實驗,熱暴露溫度分別為300,600 ℃和900 ℃,保溫時間為1 h。使用掃描電子顯微鏡(JEOL JSM-6010,JEOL JSM-7500)對力學實驗前后、熱暴露預處理前后試樣的組織形貌進行觀察分析。

1.3 變形恢復能力評價

為了評估纖維增強氣凝膠復合材料在不同實驗條件下的變形恢復能力,針對典型的面外壓縮加載-卸載應力-應變曲線(圖4),定義如下指標:

圖4 纖維增強氣凝膠復合材料典型面外壓縮應力-應變曲線Fig.4 Typical out-of-plane compression stress-strain curves of fiber reinforced aerogel composites

(1)不可恢復比例(unrecoverable proportion, UP):

(3)

式中:εr為殘余應變(壓縮應力下降為0時的應變);εu為極限應變(壓縮應力達到峰值時的應變)。

(2)回彈率(resilience ratio, RR):

(4)

式中:WA為壓縮加載階段的壓縮功;WB為壓縮卸載階段的壓縮功。壓縮過程中的壓縮功等于應力-應變曲線下的面積,因此WA和WB可以由此獲得:

(5)

(6)

式中:σA(ε)是加載階段的應力;σB(ε)是卸載階段的應力。

2 變形行為力學建模

通過實驗可以獲得莫來石纖維增強SiO2氣凝膠復合材料在壓縮加載-卸載過程中的力學行為表現,其在面外壓縮載荷下呈現的特殊非線性特征主要是由于孔洞的塌陷、裂紋的萌生與擴展以及基體組織的密實化,而纖維網絡的柔韌性又使其具有一定的彈性和恢復能力。若要建立考慮物理機制的力學模型,十分復雜。考慮到實際工程結構仿真分析的需要,本工作試圖建立一種冪函數形式的唯像力學模型,對此類材料的壓縮加載-卸載應力-應變曲線加以描述。

加載時,線彈性階段之后,其切線模量具有先減小后增大的特征,可采用式(7)來描述切線模量隨著應力的變化[29]:

(7)

式中:E0為線彈性階段的模量;σy為壓縮屈服應力;σn-1為上一個分析步的壓縮應力;α,β,γ,δ均為材料常數。

而卸載時,其應力-應變曲線和極限應力、極限應變相關,可采用式(8)描述切線模量隨著應變的變化:

(8)

式中:σu為壓縮極限應力;εu為壓縮極限應變;εn-1為上一個分析步的壓縮應變;k1,k2,m1,m2均為材料常數。

通過對實驗獲得的應力-應變曲線加載段和卸載段進行微分以獲得切線模量,進而利用式(7),(8)進行回歸擬合,便可獲得相應的材料常數。

3 結果與討論

3.1 壓縮回彈非線性力學行為

圖5為莫來石纖維增強SiO2氣凝膠復合材料沿面外方向單軸壓縮加載-卸載的應力-應變曲線。由于基體中多孔結構的存在,大多數氣凝膠復合材料受壓時都具有類似的行為特征。根據斜率的變化一般可將曲線劃分為3個階段:第1階段(應變范圍約為0%~5%),曲線斜率相對較高;第2階段(應變范圍約為5%~20%),斜率逐漸降低,并保持較低水平;第3階段(應變范圍大于20%),隨著載荷增大斜率增大。

圖5 莫來石纖維增強SiO2氣凝膠復合材料面外壓縮應力-應變曲線Fig.5 Out-of-plane compression stress-strain curves of mullite fiber reinforced silica aerogel composites

在面外壓縮加載階段,材料呈現出典型的非線性特征。上述3個階段可以分別定義為:線性階段、屈服階段和密實化階段。對應的變形機制為:第1階段中,氣凝膠基體起到主要的承載作用,納米顆粒骨架結構發生彈性變形,纖維在面外方向上很少排布,起到的承載作用有限;第2階段中,隨著載荷增大,材料開始出現屈服特征,增強纖維組成的網絡逐漸起到承載與增韌的作用;第3階段中,由于基體的密實化和纖維網絡的變形,隨著應變增加,應力也快速增大。在此階段中,基體中的顆粒骨架結構已大體被破壞,多孔特征逐漸消失,基體和纖維鋪層網絡不斷被壓實。

從圖5所示的不同極限應變(5%, 10%, 20%和30%)下面外壓縮應力-應變曲線的卸載階段可以看出,較小極限應變的曲線(5%和10%)與較大極限應變的曲線(20%和30%)之間有明顯差異,后者且有更為顯著的非線性特征。在卸載階段,隨著應力水平的降低,應變下降的速率逐漸增加。當應力下降為0時,會存在一定程度的不可恢復殘余應變,尤其是在較大極限應變(20%和30%)的實驗中。

隨著極限應變增大,最終產生的不可恢復殘余應變也會增加。在加載曲線的屈服階段和密實化階段,氣凝膠基體中的開孔結構逐漸被破壞,裂紋的不斷增加和擴展導致永久變形的產生。而在卸載曲線的初期,由增強纖維所構成的支撐網絡的變形逐漸恢復,基本上仍是彈性變形。然而,復合材料產生的塑性變形很難恢復,這主要是由基體孔洞塌陷引起的基體裂紋導致的。所以,卸載曲線后期開始出現顯著的非線性特征。

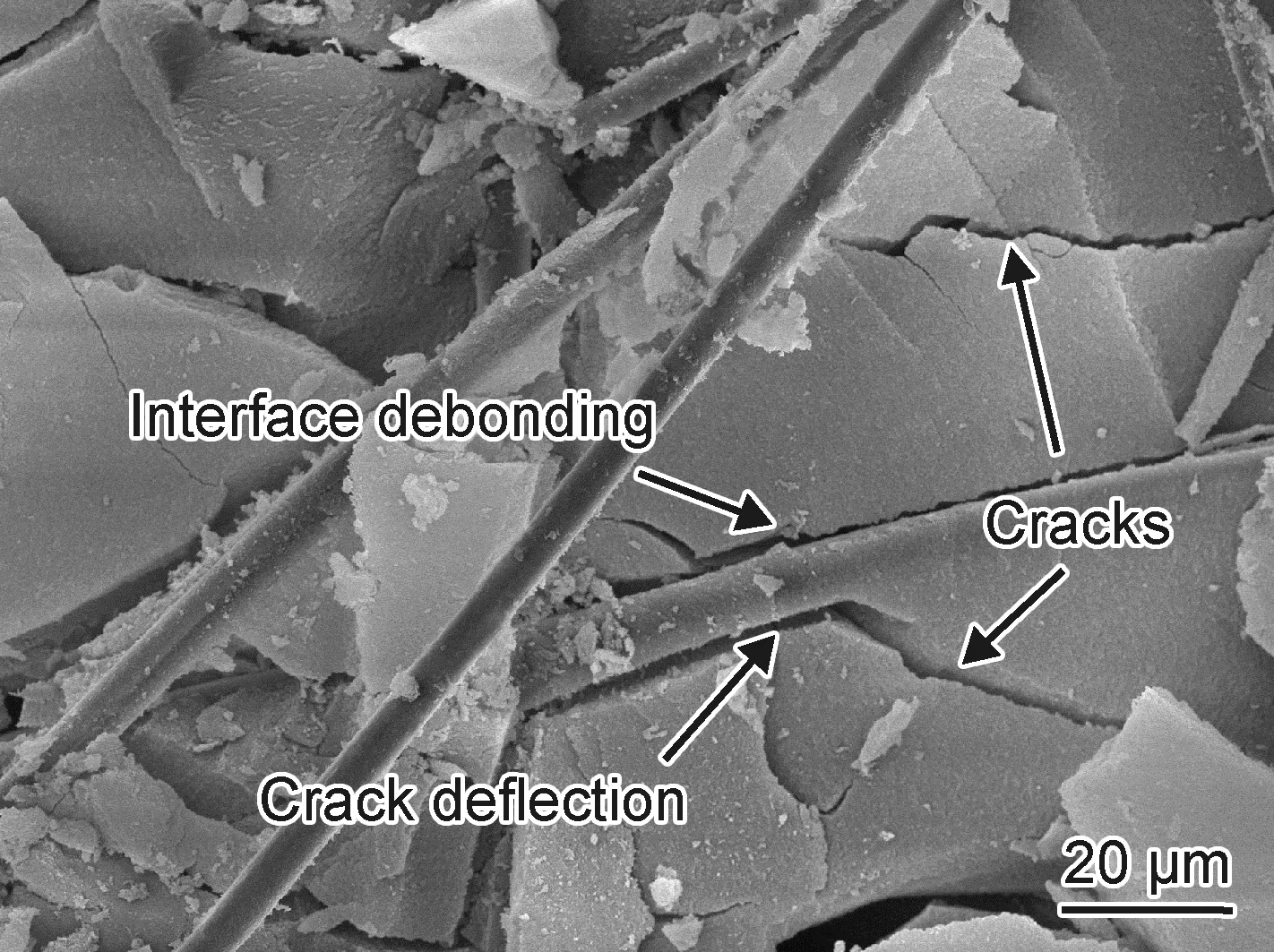

在面外壓縮載荷下,基體內開孔結構的破壞以及裂紋的產生與擴展是主要的能量吸收機制,除此之外,界面脫粘與裂紋偏轉也起到能量吸收的作用。較大的孔洞易成為裂紋源,引起基體內局部的應力集中,進而導致基體的破壞。圖6為莫來石纖維增強SiO2氣凝膠復合材料受壓后的顯微結構(30%極限應變)。可以看出,當受到較大的壓縮變形時氣凝膠基體產生大量的裂紋。同時,也能觀察到裂紋偏轉和界面脫粘現象,這些也是主要的增強和增韌機制,許多能量被消耗在纖維和基體之間界面摩擦做功上。

圖6 莫來石纖維增強SiO2氣凝膠復合材料受壓后的顯微結構(30%應變)Fig.6 Microstructure of mullite fiber reinforced silica aerogel composites after compression with 30% strain

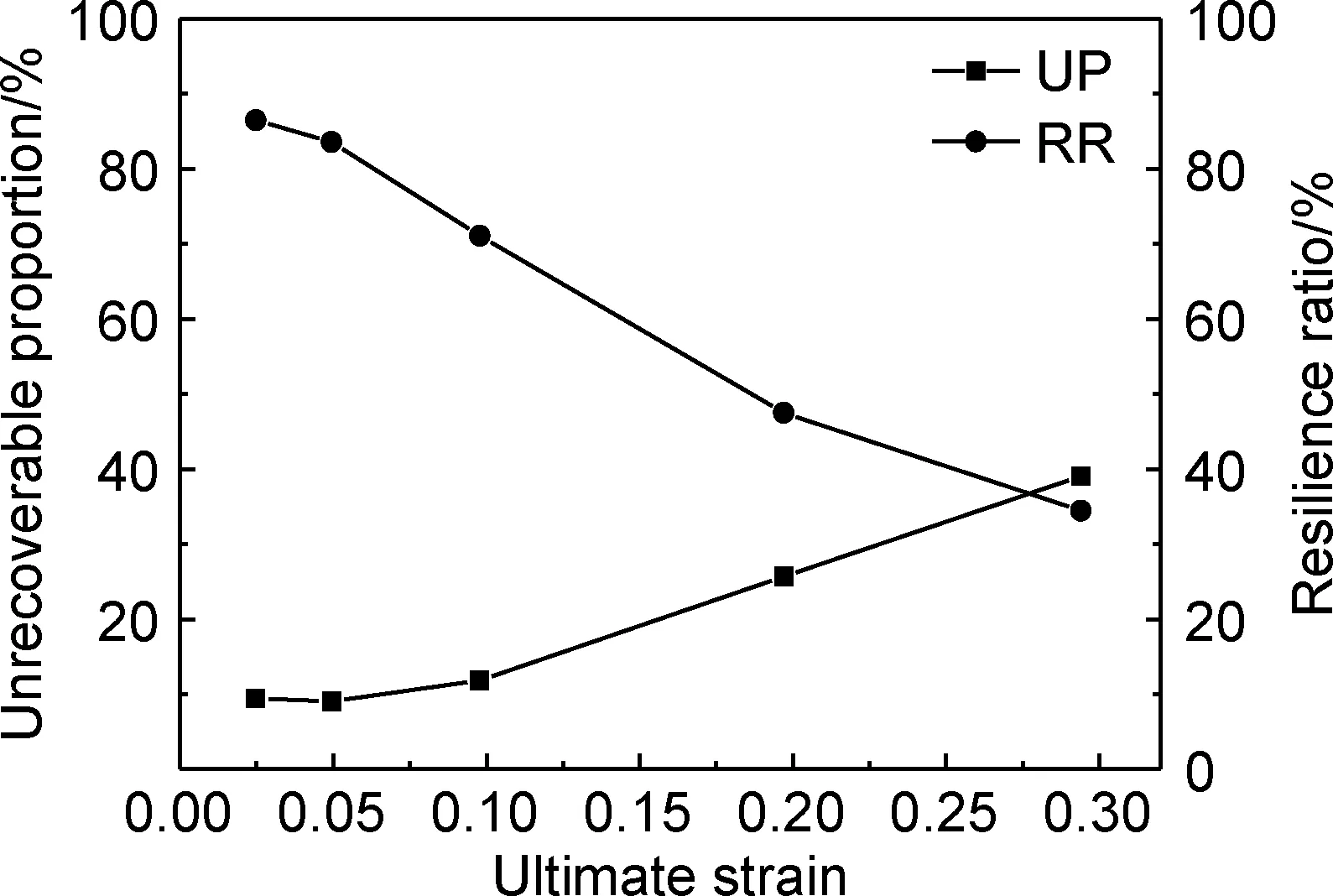

采用1.3節中定義的評價指標對莫來石纖維增強SiO2氣凝膠復合材料的變形恢復能力進行評估,如圖7所示。不可恢復比例會隨著極限應變增大而增加,回彈率則隨著極限應變增大而降低。說明隨著極限載荷增加,材料的變形恢復能力下降。這是由于材料在更大的載荷下產生了較多的微觀損傷,更多的壓縮功被消耗在加載階段的裂紋萌生和擴展中。氣凝膠基體中顆粒團簇之間邊界上的連接被破壞,使得骨架網絡的連通性下降,這種連接的破壞降低了壓力釋放后材料發生可逆膨脹的能力。之后,當應力降低到一個較低的水平時,開孔結構便不能再維持原有的彈性[30]。

圖7 不同極限應變下莫來石纖維增強SiO2氣凝膠復合材料的變形恢復能力Fig.7 Deformation recovery ability with different ultimate strains of mullite fiber reinforced silica aerogel composites

3.2 高溫熱暴露對壓縮回彈的影響

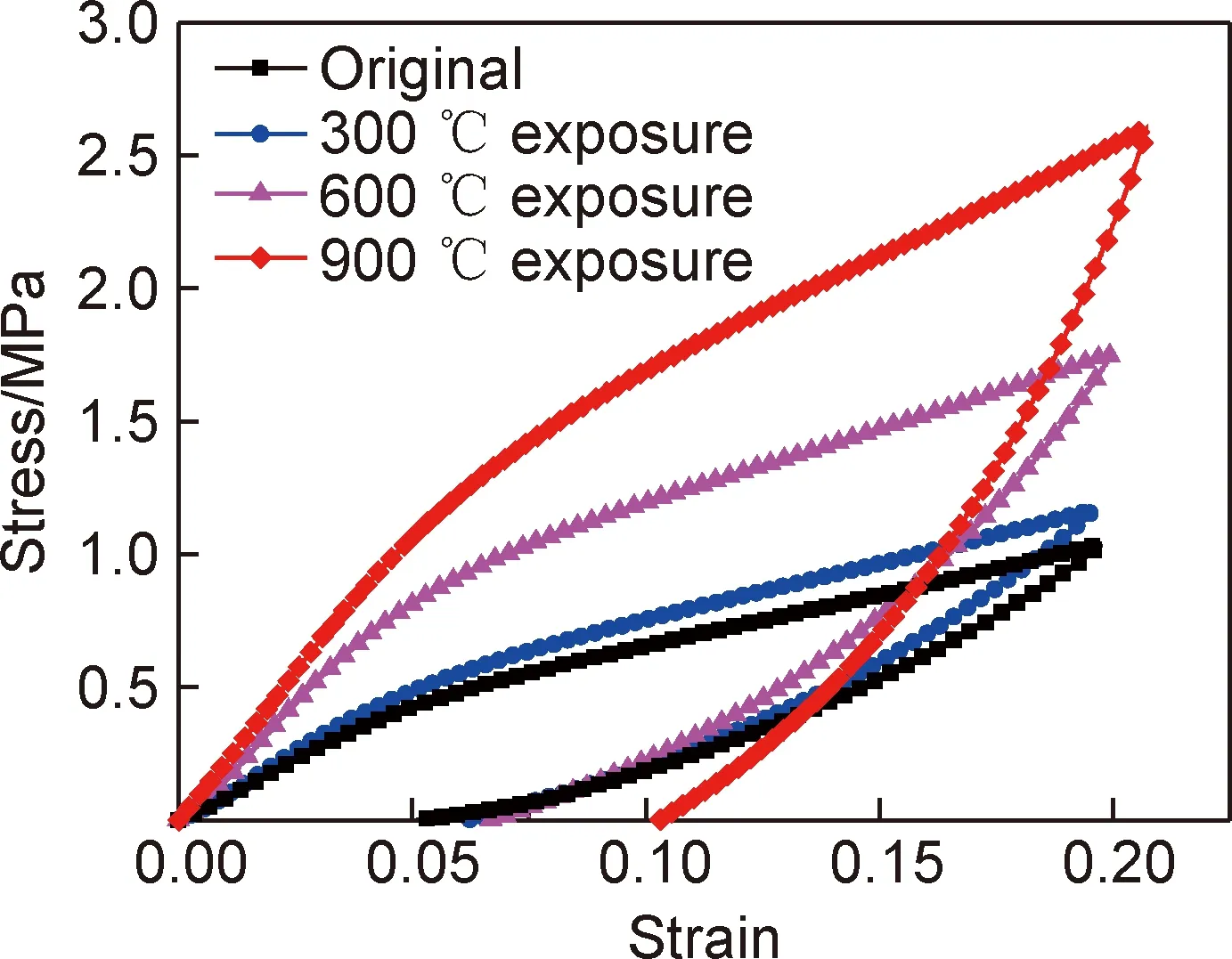

圖8為經歷不同溫度熱暴露(300, 600 ℃和900 ℃)處理后材料在室溫環境中的面外壓縮加載-卸載應力-應變曲線,極限應變約為20%。圖8中也加入了未經熱暴露材料的響應曲線以做比較。從曲線形狀可以看出,熱暴露處理并未改變材料的基本變形特征,加載曲線中仍包含極限應變以下對應的第1和第2階段。這說明,經歷900 ℃熱暴露后莫來石纖維增強SiO2氣凝膠復合材料內部仍具有一定的孔結構。但是,高溫熱暴露使得材料的模量和強度(對應承載能力)顯著上升。

圖8 不同溫度熱暴露后莫來石纖維增強SiO2氣凝膠復合材料的面外壓縮應力-應變曲線Fig.8 Out-of-plane compression stress-strain curves of mullite fiber reinforced silica aerogel composites after different temperature thermal exposure

圖9為不同溫度熱暴露后莫來石纖維增強SiO2氣凝膠復合材料的變形恢復能力。可以看出,隨著熱暴露溫度的升高,不可恢復比例增加,回彈率則下降。尤其是經歷900 ℃熱暴露后,材料受壓后的殘余應變較高。而從卸載曲線中也看出,應變因應力水平下降而減少的速率明顯下降。可以認為,高溫環境使得莫來石纖維增強SiO2氣凝膠復合材料的變形恢復能力變差。

圖9 不同溫度熱暴露后莫來石纖維增強SiO2氣凝膠復合材料的變形恢復能力Fig.9 Deformation recovery ability of mullite fiber reinforced silica aerogel composites after different temperature thermal exposure

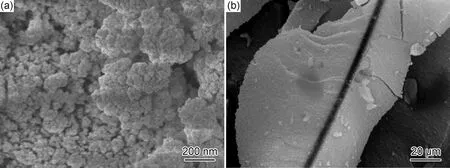

上述熱暴露對力學特性的影響主要是因為高溫使得材料的微觀結構發生變化。在較高的溫度影響下,氣凝膠基體顆粒骨架變得更粗壯,這一影響已在諸多文獻中予以闡釋[9,31-33]:當暴露在高溫中持續受熱時,原來較小的氣凝膠顆粒-團簇結構(圖2(b))會由于物質輸運作用互相接近,從而形成較大的顆粒-團簇結構(圖10(a)),團簇的聚集使得基體的骨架結構變得粗壯,密實的基體組織具有更好的承載能力。除此之外,纖維和基體之間界面的結合也會變得更加緊密。如圖10(b)所示,當復合材料經歷高溫熱暴露后,基體更容易附著在纖維表面,這使得界面解離、裂紋偏轉、纖維拔出等增韌機制消耗更多的能量。

圖10 高溫熱暴露對顯微結構的影響 (a)顆粒和團簇的聚集;(b)基體和纖維之間的粘連Fig.10 Effect of high temperature exposure on microstructure(a)aggregation of particles and clusters;(b)adhesion between matrix and fiber

當承受面外壓縮載荷時,加載階段中增強纖維網絡在壓力作用下產生變形,但和壓力水平相比,尺寸短且隨機分布的纖維網絡具有足夠的模量和強度來承受載荷作用。當載荷被緩慢撤去時,大多數纖維可以恢復到初始狀態。而當受到高溫熱暴露影響后,雖然基體中原始孔洞的尺寸和數量降低,但是團簇的聚集導致團簇之間較大尺寸孔洞的形成[32]。在壓縮應力作用下,這些大孔的坍塌繼而引起基體裂紋的形成。大孔的破壞和基體裂紋是不可逆的,這就導致卸載階段非線性的形成。進一步地,會產生更嚴重的不可恢復變形。

通過紅外光譜檢測反映出的化學鍵狀態變化也可以分析高溫熱暴露帶來的影響。殘余Si—O—C2H5基團被氧化生成Si—OH基團,而Si—OH基團之間發生縮聚反應形成新的Si—O—Si鍵,于是氣凝膠基體中的顆粒骨架結構得到加強。在形成更強顆粒骨架的同時,Si—O—Si鍵的產生會導致永久而不可逆的收縮。因此,原有的與氧化而得的Si—OH基團以及由此產生的Si—O—Si鍵會阻礙回彈行為的發生[32,34]。

3.3 壓縮回彈變形行為模擬

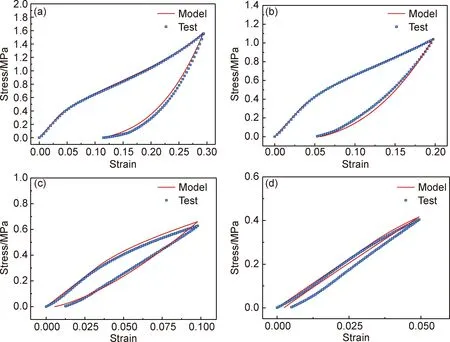

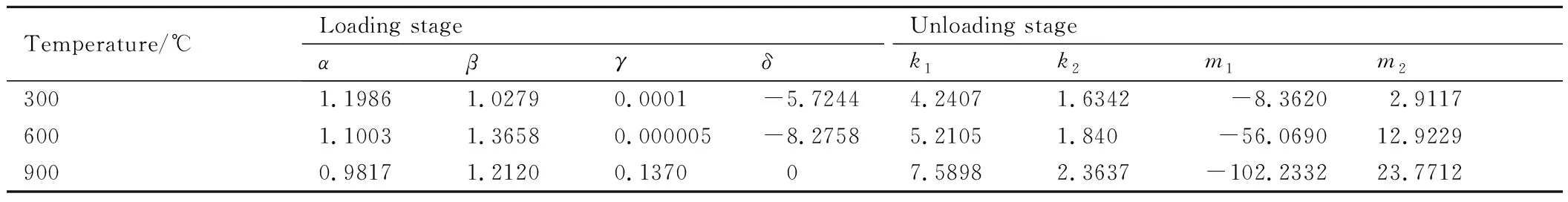

基于實驗獲得的應力-應變曲線數據,采用第2節中的力學模型對莫來石纖維增強SiO2氣凝膠復合材料面外壓縮的加載和卸載階段進行應用,以描述其力學行為。針對圖5中不同極限應變下的壓縮回彈響應數據進行擬合,可以確定式(7)和式(8)中的未知材料常數,如表1所示。圖11為不同極限應變下壓縮回彈行為模擬與實驗數據對比。可以看出,擬合結果與實驗數據吻合較好,采用該力學模型可以較好地描述壓縮回彈行為。

表1 加載-卸載階段模型的材料常數值(室溫)Table 1 Material constant values of loading-unloading stage models(room temperature)

圖11 不同極限應變下壓縮回彈行為模擬與實驗數據對比(a)30%應變;(b)20%應變;(c)10%應變;(d)5%應變Fig.11 Comparison between simulation and experimental data of compression springback behaviors with different ultimate strains(a)30% strain;(b)20% strain;(c)10% strain;(d)5% strain

同樣地,不同溫度熱暴露后材料的壓縮回彈行為曲線也可以采用上述力學模型加以建模,獲得對應的材料常數,如表2所示。圖12為不同溫度熱暴露后壓縮回彈行為模擬與實驗數據對比。可以看出,該模型也能夠較好地實現模擬不同溫度熱暴露后材料壓縮回彈曲線的目標。由表2可知,對應式(7)等號右端第二項的值很小,這是因為用于擬合的高溫熱暴露后測得實驗數據對應的極限應變在20%左右,包含加載過程的第1階段和第2階段,第3階段切線模量快速上升的部分很少。

圖12 不同溫度熱暴露后壓縮回彈行為模擬與實驗數據對比(a)300 ℃;(b)600 ℃;(c)900 ℃Fig.12 Comparison between simulation and experimental data of compression springback behaviors after different temperature thermal exposure (a)300 ℃;(b)600 ℃;(c)900 ℃

表2 加載-卸載階段模型的材料常數值(高溫)Table 2 Material constant values of loading-unloading stage models(high temperature)

值得注意的是,由于以上獲得的是不同溫度熱暴露后在室溫環境中的實驗數據,而非不同測試溫度下的實驗數據,因此本工作中的結果表示的并不是材料特性隨著溫度發生的變化,但可以在設計中近似使用。進一步地,后續工作中針對不同測試溫度下獲得的材料響應曲線,可以在模型中加入溫度相關項以描述溫度的影響。

4 結論

(1)在面外單軸壓縮載荷作用下,莫來石纖維增強SiO2氣凝膠復合材料在加載和卸載階段的力學行為呈現出顯著的非線性特征,這主要是由氣凝膠基體內孔洞塌陷和裂紋形成導致的。此外,壓縮回彈行為及變形恢復能力則與材料承受的載荷水平相關。

(2)高溫熱暴露預處理會對莫來石纖維增強SiO2氣凝膠復合材料的壓縮回彈行為產生影響,熱暴露溫度越高,變形恢復能力越差。基體顆粒-團簇結構受高溫影響發生的聚集現象、大尺寸孔洞的形成和塌陷是導致上述情況的主要原因。

(3)本工作建立的唯像力學模型可以用來描述莫來石纖維增強SiO2氣凝膠復合材料在壓縮加載-卸載時的應力-應變曲線,擬合結果與實驗數據吻合較好,可用于實際工程中熱防護結構的仿真分析。