聚氯乙烯生產中無組織廢氣回收治理

樊麗萍,林亞偉,孫旺盛,王各義

(天辰化工有限公司,新疆 石河子 832000)

電石法聚氯乙烯生產是乙炔氣體和氯化氫氣體經合成、精餾生成氯乙烯氣體,氯乙烯氣體采用密閉懸浮法通過化學聚合反應生產聚氯乙烯樹脂的生產過程。

天辰化工有限公司(以下簡稱天辰化工)依據生態環境部發布的《揮發性有機物無組織排放控制標準》(GB37822-2019)的最新要求,對可能造成無組織排放廢氣的裝置部位實施集中收集治理。 電石法聚氯乙烯生產中無組織廢氣治理存在一些問題,如合成工段只實現了對置換酸氣的回收、 精餾工段設備檢維修置換氣回收至氯乙烯氣柜造成惰性氣體富集等,為解決以上問題,天辰化工通過對現有工藝過程的技術改造, 開展無組織廢氣回收裝置及工藝技改、無組織廢氣分離回用技術開發,實現無組織廢氣無害化、減量化、資源化利用,為同行業無組織廢氣治理提供參考。

1 聚氯乙烯生產中無組織廢氣治理現狀

合成工段設備的泄壓置換氣、管道設備泄漏氣、單臺轉化器定期取樣置換氣經回收管線, 直接回收至酸氣吸收塔,該裝置實現對氯化氫氣體回收治理,大量置換氮氣排放造成消耗損失;在實際生產中,生產裝置泄壓至酸氣吸收塔時, 須控制好酸氣的氣速和壓力,泄壓速度過快,會沖破水封造成安全隱患。

精餾工段精餾、壓縮、單體精制、單體脫水等裝置動靜設備檢維修過程中, 置換氣前期氯乙烯含量較高, 回收至氯乙烯氣柜, 置換氣后期含氮氣量較大,會導致系統內惰性氣體富集,一方面增加能耗,另一方面還會導致精餾尾氣系統負荷高, 設備運行壓力高,最終影響裝置的安全運行。

聚合工段回收氣體在生產過程中大部分氣體通過冷凝后變成液態單體繼續作為投料使用。 但由于回收系統局限性, 其他釜的置換或其他操作會造成惰性氣體聚集,使冷凝效果下降,此時需進行調節回收至氯乙烯氣柜, 同樣會導致精餾尾氣系統內惰性氣體富集。

基于以上治理現狀存在的問題, 進一步提高無組織廢氣中氮氣、氯乙烯的回收利用效率,提出了治理思路:將以上回收酸氣后的廢氣、回收至氯乙烯氣柜的置換氣通過回收管線集中收集后經堿洗、 變壓吸附分離提純回收利用,實現變廢為寶,有效改善現場環境。

2 無組織廢氣回收治理設計方案

2.1 方案回收治理原理

依據無組織廢氣的組分及各組分氣的特性,經酸氣回收除去大量的氯化氫氣體, 含有微量氯化氫氣體的無組織廢氣經過堿洗塔后, 酸性氣體氯化氫通過堿洗可實現中和吸收, 無組織廢氣其他組分通過變壓吸附技術實現分離提純, 利用吸附劑對混合氣體中不同組分吸附容量的差異且對同一組分的吸附量隨壓力變化而呈現差異的特性, 吸附劑在加壓時選擇吸附無組織廢氣中的氯乙烯和乙炔等吸附能力較強的組分, 減壓時吸附的氯乙烯和乙炔得到解吸,即獲得回收的產品氣,乙炔、氯乙烯回用合成氣水堿洗系統,吸附能力較弱的氮氣作為凈化氣,含氧合格后回用氮氣系統。

2.2 方案回收組分分析

聚氯乙烯生產過程產生的無組織排放氣主要組分包括:氯化氫、氯乙烯、乙炔、氮氣、氫氣和其他微量組分。 其中,氯化氫在常溫、常壓下具有刺激性臭味, 是無色帶有毒性的氣體。 氯化氫氣體極易溶于水, 稍有泄漏就會形成白色的酸霧并伴有刺鼻的氣味,對眼睛及呼吸道粘膜有強烈的刺激作用。

氯乙烯、乙炔、氫氣是易燃易爆氣體,易與空氣形成爆炸混合物。是無組織排放的主要污染物,雖然各組分的分散濃度不高, 但長期暴露在這樣的環境中會危害健康,必須得到有效地收集及凈化。

無組織排放氣中的氮氣主要來自設備檢維修置換用,氮氣含氧監測合格后回用于置換,減少氮氣使用,減少資源浪費。

2.3 方案主要設備

(1)水環真空泵。 輸送含有酸性氣體專用設備。

(2)堿洗塔和堿洗塔循環泵。是設計的無組織廢氣治理工藝路線所必需的設備, 用于除去酸性氣體氯化氫。

(3)壓縮機。主要給氣體增壓以滿足變壓吸附要求。

(4)變壓吸附裝置。用于廢氣分離提純以便回收利用。變壓吸附作為一種新型的氣體分離技術,在氯乙烯行業應用廣泛,而且具有占地面積小、自動化程度高等優勢。

2.4 回收治理設計方案

2.4.1 無組織廢氣收集點確定

混合脫水、轉化器、水堿洗、鹽酸解吸等裝置置換氣除酸后與精餾、壓縮、單體精制、單體脫水等裝置動靜設備檢維修過程中的置換氣經氣液分離加壓后與聚合釜回收氣體一同進入新增無組織廢氣回收變壓吸附裝置,含有的乙炔、氯乙烯等經變壓吸附裝置進行凈化處理,產品氣進入水堿洗工序,放空氣達標排放,氮氣純度及含氧合格后回用。

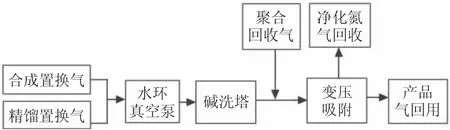

根據目前的生產狀況,置換氣中含有氯化氫氣體,需經過負壓收集裝置處理,含有未被吸收的微量氯化氫的氣體進入堿洗塔進行中和,堿洗后的置換氣進入變壓吸附裝置,乙炔、氯乙烯被回收利用,氮氣作為凈化氣放空;壓縮、精餾、球罐、單體回收、氣柜等檢修的置換氣可直接進入變壓吸附設備,乙炔、氯乙烯被回收利用,氮氣作為凈化氣排放至大氣。 廢堿液直排水堿洗中和池進行深度處理。 排放的氣體各項指標達到GB 15581-2016 《燒堿、聚氯乙烯工業污染物排放標準》。 集中回收流程簡圖見圖1。

圖1 集中回收流程簡圖

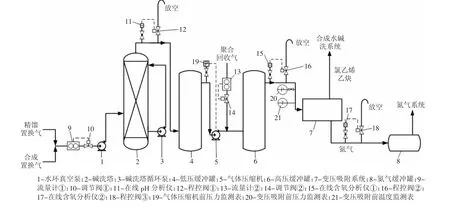

2.4.2 無組織廢氣工藝技術路線

通過無組織廢氣的組分(主要為氯化氫、 氯乙烯、乙炔、氮氣和其他微量組分)及各組分氣的特性,確定治理工藝技術路線, 技術路線主要包括以下步驟。

(1)無組織廢氣收集。無組織廢氣收集包括兩部分,即負壓收集和正壓收集,負壓收集將來自氯乙烯合成工段包括混合脫水、轉化器、水堿洗和鹽酸解析各設備的置換氣和精餾工段各設備置換氣經水環真空泵抽吸至收集管送去堿洗塔; 正壓收集將聚合工段回收氣經收集管進入高壓緩沖罐;

(2)無組織廢氣堿洗。無組織廢氣經廢氣回收總管從堿洗塔下部進料口進入堿洗塔, 與堿洗塔上部噴淋而下的堿液逆流接觸發生中和反應和傳質作用,無組織廢氣中的氯化氫與堿反應,其他組分氣從堿洗塔頂部出料口排出;

(3)無組織廢氣增壓緩沖。在堿洗塔中除去氯化氫氣體的無組織廢氣經低壓緩沖罐穩壓后送入氣體壓縮機增壓,加壓后送入高壓緩沖罐;以滿足進入變壓吸附系統原料氣0.35~0.55 MPa 壓力要求;

(4)無組織廢氣分離。 壓力達到0.35~0.55 MPa的無組織廢氣進入變壓吸附系統, 分離出的產品氣氯乙烯和乙炔回用氯乙烯合成系統, 凈化氣氮氣回用氮氣系統。 工藝技術路線見圖2。

圖2 工藝技術路線圖

2.4.3 裝置穩定運行因素分析及措施

(1)正常參數的影響。 依據現有工藝運行基礎,對影響無組織廢氣回收裝置穩定運行的主要因素如溫度,壓力,流量,組分等確定最佳運行參數。無組織廢氣回收裝置主要包括收集和分離兩個單元, 收集單元包括氣體的收集和水堿洗等預處理部分, 該部分主要收集各置換放空氣并簡單處理, 置換管線設置有壓力監測、壓縮機入口低壓自動聯鎖保護等(分離部分的真空泵與此段無管道連接, 不會影響此處壓力),該單元操作始終處于正壓狀態,不會吸入外界空氣。聚合工段回收裝置氣體經過緩沖罐后,經含氧監測合格直接進入變壓吸附系統。

(2)安全設置。 置換氣除去大量的氯化氫氣體,含有微量氯化氫氣體的置換氣經過堿洗塔后, 進入無組織廢氣回收裝置,并在堿洗塔前加裝止逆閥,防止酸罐中酸氣竄入至無組織廢氣回收裝置。 變壓吸附系統在抽空時真空度為85 kPa 左右,為了防止將空氣抽入系統形成爆炸性混合物, 裝置區設置有毒氣體探測器, 并在變壓吸附增壓機前加裝在線含氧監測儀,當置換氣含氧超過3%時,置換氣聯鎖切換至放空。回收氮氣管線增加在線含氧監測儀,當回收氮氣含氧超過3%時,回收氮氣聯鎖切換至放空。 在置換氣管道和回收氣管道上增加流量計和調節閥,當置換氣或回收氣流量過大時, 實時調整無組織廢氣回收裝置負荷。

3 預期效果闡述

該方案在現有工藝技術條件下持續改進, 旨在解決現有生產系統存在的問題。 實施后實現廠界氯乙烯≤0.15 mg/m3,二氯乙烷≤0.15 mg/m3,控制有組織排放非甲烷總烴≤20 mg/m3; 經生產統計數據估算, 氯乙烯分廠每天翻換轉化器置換過程中有12.47 m3,乙炔、氯化氫、氯乙烯和置換氮氣可回收利用,每年減少無組織氣排放4 551.55 m3。

4 結論

天辰化工針對PVC 生產中無組織廢氣排放點分散、產污環節多,成分復雜以及日益嚴峻的環保要求,提出了無組織廢氣治理回收工藝,工藝過程包括無組織廢氣的收集、堿洗、緩沖、分離提純和回收利用等步驟,處理后,無組織廢氣中的酸性氣體氯化氫經堿法過程中和吸收, 經變壓吸附裝置分離提純的產品氣氯乙烯和乙炔氣體回用生產系統, 凈化氣氮氣純度、氮含氧合格后回用置換,將聚氯乙烯生產中產生的無組織廢氣全面分類回收治理, 凈化了生產環境,達到了環保要求,保護了操作人員健康、減少了資源浪費,降低了生產消耗。