不同捻制工藝對3+9+15×0.22鋼絲簾線性能的影響

周志嵩,張喜澤,寇首鵬,姚海東

(江蘇興達鋼簾線股份有限公司,江蘇 泰州 225721)

鋼絲簾線是橡膠制品尤其是子午線輪胎的重要骨架材料,具有強度高、變形小、散熱性好和耐疲勞性能優異的特點,隨著我國汽車保有量飛速增加,輪胎及鋼絲簾線的需求量持續增長[1-3]。鋼絲簾線捻制設備主要有管式機和雙捻機兩種,其中雙捻機因具有質優、噪聲低、生產效率高、占地面積小,且適用于高強度、小規格、多種結構鋼絲簾線捻制等優點[4],被廣泛地應用于國內外鋼絲簾線生產企業,成為捻制鋼絲簾線的主要設備。但鋼絲在雙捻時產生強烈的扭轉和彎曲變形,其殘余應力遠高于其他設備捻制鋼絲的殘余應力[5],而較大的內部殘余應力及殘余應力的分布不平衡是造成鋼絲簾線質量下降的主要原因。鋼絲在雙捻時主要采用校直器和過捻器等方法消除殘余應力、穩定鋼絲簾線殘余扭轉及提高鋼絲簾線捻制質量[6]。鋼絲簾線拆股后的鋼絲破斷力比捻制前有一定幅度的降低,這種冷拉鋼絲捻制成鋼絲簾線后力學性能降低的現象稱為捻制損失[7]。校直器與過捻器消除鋼絲簾線殘余應力的工作原理不同,二者對鋼絲簾線破斷力捻制損失的影響及是否導致鋼絲簾線性能存在差異的工藝試驗研究目前鮮有報道。

本研究以3+9+15×0.22鋼絲簾線為例,采用不同的殘余應力消除方法進行試驗對比,探索不同捻制工藝對鋼絲簾線破斷力捻制損失及鋼絲簾線性能的影響。

1 試驗過程和方法

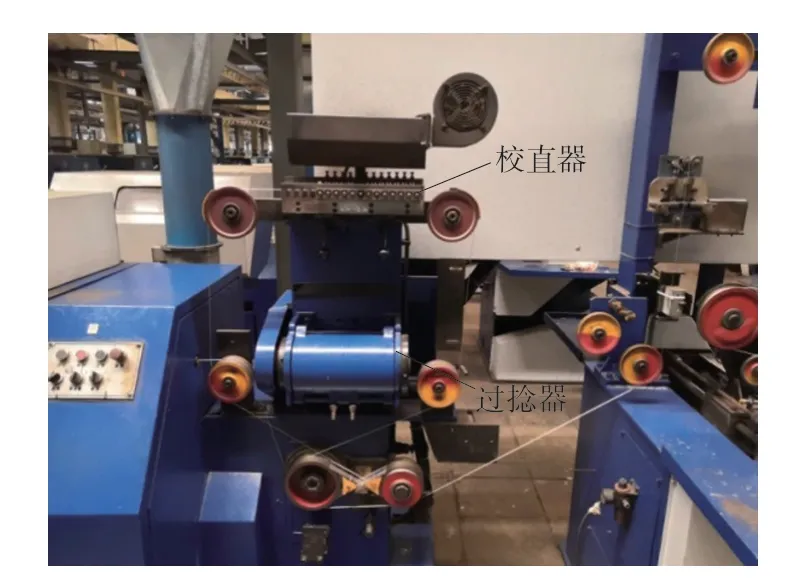

3+9+15×0.22鋼絲簾線的性能指標如下:捻向 S/S/Z,捻距 6.3/12.5/18.0mm,直徑1.35mm,破斷力≥2 700 N,破斷伸長率≥2.0%。通常采用0.22 mm直徑單絲在雙捻機上捻制捻向為S/S的3+9×0.22半成品,捻距可以為最終捻距,也可以是預制捻距;然后將3+9×0.22作為芯股,與15根0.22 mm直徑面線單絲共同捻制成3+9+15×0.22鋼絲簾線,捻向為Z,捻距為最終捻距;最后根據需要再進行外纏絲的捻制。本研究采用內放外收式雙捻機捻制3+9+15×0.22鋼絲簾線,如圖1所示。

圖1 雙捻機

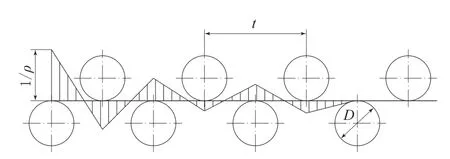

消除鋼絲簾線殘余應力的方法主要是使用校直器或過捻器,兩種設備的工作原理不同。校直器的工作原理是使鋼絲簾線通過安裝在一個平面內或兩個互相垂直平面內的兩排相互交錯排列的輥輪,鋼絲簾線呈波形或彎曲形通過校直器,經受反復彎曲變形,曲率由大變小,使鋼絲簾線內應力逐漸消除[8],如圖2所示。

圖2 校直器工作原理示意

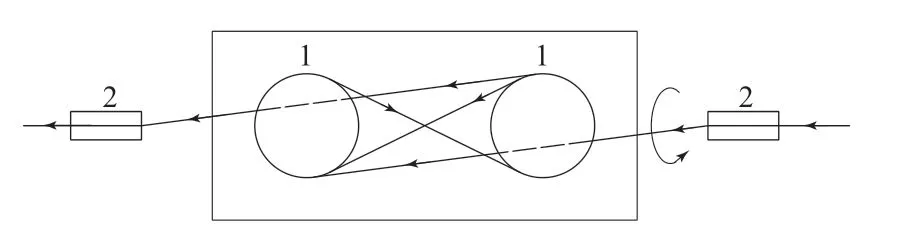

過捻器的工作原理是在捻制過程中把已經形成所需捻距的鋼絲簾線先進行強制性加捻,然后再解捻,即先“捻死”后“松開”,從而達到消除殘余應力、穩定殘余扭轉的目的[9],如圖3所示。

圖3 過捻器工作原理示意

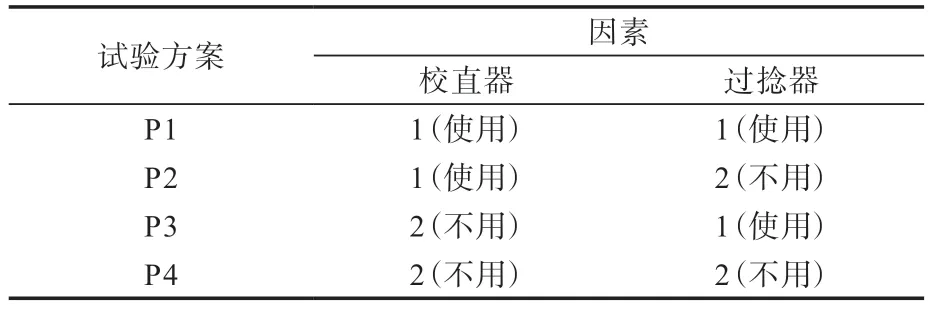

為研究不同殘余應力消除方法對破斷力捻制損失及鋼絲簾線性能的影響,選取校直器和過捻器為試驗因素,每個試驗因素設計2個水平,采用全面試驗法共設計4種不同的捻制工藝進行試驗,試驗方案如表1所示,其中P1工藝鋼絲簾線試驗時先經過校直器后經過過捻器。

表1 試驗方案

濕拉單絲破斷力采用CMT6103型拉伸試驗機進行檢測;解捻單絲的波高、波長采用23JC型光學投影儀進行檢測;鋼絲簾線的破斷力和破斷伸長率采用INSTRON-5566型拉力試驗機進行檢測。

2 結果與討論

2.1 捻制工藝對鋼絲簾線性能的影響

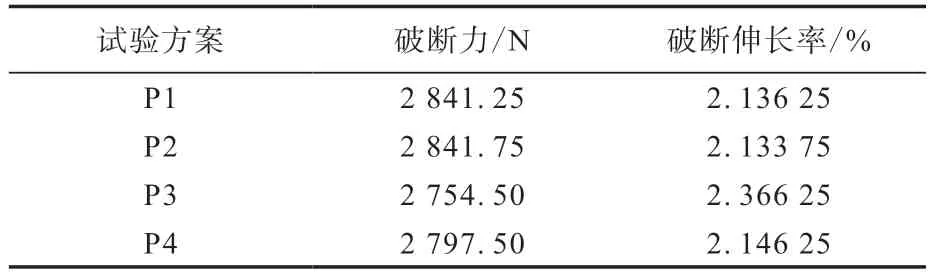

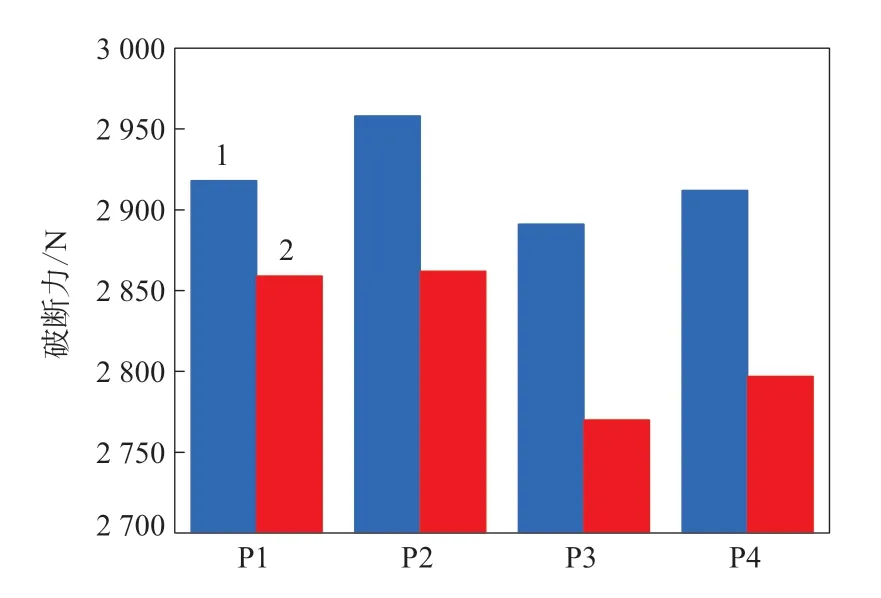

不同捻制工藝生產的3+9+15×0.22鋼絲簾線的破斷力和破斷伸長率的試驗結果如表2所示,極差分析結果如表3所示。

表2 不同捻制工藝鋼絲簾線破斷力和破斷伸長率的試驗結果

表3 鋼絲簾線的破斷力和破斷伸長率試驗數據的極差分析結果

首先,對不同捻制工藝生產的3+9+15×0.22鋼絲簾線的破斷力進行對比。雖然采用相同的芯股及面線單絲進行試驗,但不同的捻制工藝生產的3+9+15×0.22鋼絲簾線的破斷力捻制損失不同,破斷力存在差異。其中P1與P2工藝生產的鋼絲簾線破斷力基本相當,且高于其他兩種生產工藝,即使用校直器生產的鋼絲簾線破斷力大于不使用校直器生產的鋼絲簾線;應用校直器或過捻器都會使單絲變形增大,導致破斷力降低,理論上P4工藝生產的鋼絲簾線破斷力應該最高,但實際試驗情況卻不同,具體原因在下文的相關性能研究中進行分析。

從破斷力數據極差分析結果可以得出,對3+9+15×0.22鋼絲簾線破斷力影響因素的主次順序為:校直器、過捻器。從極差分析結果也可以分別看出校直器和過捻器對鋼絲簾線破斷力變化的影響趨勢。

其次,對不同捻制工藝生產的3+9+15×0.22鋼絲簾線的破斷伸長率進行對比。雖然采用相同的芯股及面線單絲進行試驗,但不同的捻制工藝生產的3+9+15×0.22鋼絲簾線破斷伸長率存在差異,其中P3工藝生產的鋼絲簾線破斷伸長率最高,P1,P2和P4工藝生產的鋼絲簾線破斷伸長率基本相當。

從破斷伸長率數據極差分析結果可以得出,校直器和過捻器對3+9+15×0.22鋼絲簾線破斷伸長率性能的影響相當。從極差分析結果也可以分別看出校直器和過捻器對鋼絲簾線破斷伸長率變化的影響趨勢。

2.2 不同捻制工藝鋼絲簾線拆股分析

為進一步研究不同捻制工藝生產的3+9+15×0.22鋼絲簾線破斷力的捻制損失情況,探究鋼絲簾線性能差異的來源,將不同捻制工藝生產的3+9+15×0.22鋼絲簾線進行拆股分析,檢測各組成單元的破斷力和波形。

2.2.1 拆股破斷力分析

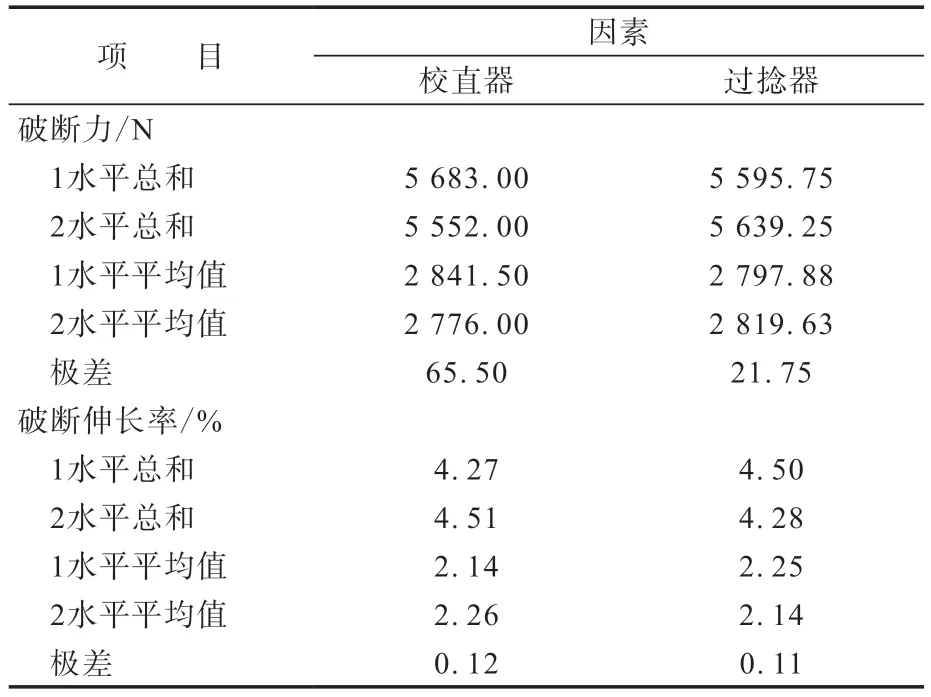

拆股即把3+9+15×0.22鋼絲簾線拆解為3+9×0.22芯股和15根面線單絲。將不同捻制工藝生產的3+9+15×0.22鋼絲簾線進行拆股并檢測各組成單元的破斷力,結果如圖4所示。捻制前芯股3+9×0.22的破斷力為1 264 N,15根面線單絲破斷力的總和為1 760 N。

圖4 不同捻制工藝鋼絲簾線拆股后的芯股破斷力和面線單絲破斷力總和對比

從圖4可以看出,芯股3+9×0.22不管采用何種捻制工藝進行合繩,其捻制損失均較小,破斷力的捻制損失約為0.35%,不同捻制工藝的芯股破斷力基本相當;拆股后的15根面線單絲破斷力總和與捻制前相比存在明顯差異,破斷力的捻制損失較大,其中P2工藝破斷力的捻制損失約為3.5%,其他工藝破斷力的捻制損失為6%~7%。

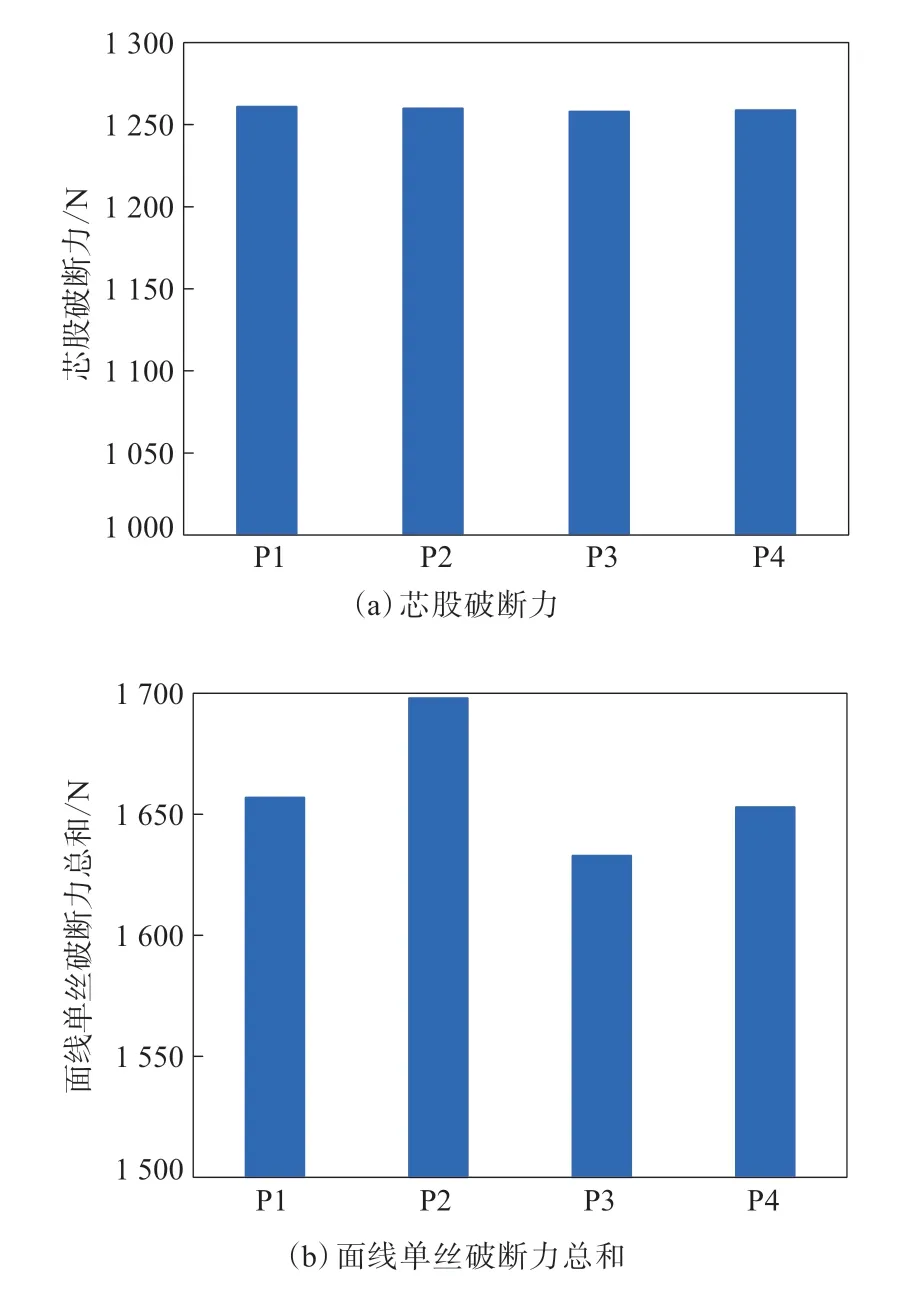

不同捻制工藝生產的3+9+15×0.22鋼絲簾線破斷力捻制損失對比如圖5所示,采用3+9+15×0.22鋼絲簾線各組成單元捻制前的破斷力總和,即合繩前15根面線單絲與芯股3+9×0.22的破斷力總和3 024 N作為對比。

圖5 不同捻制工藝鋼絲簾線的破斷力捻制損失對比

從圖5可以看出,合繩后整根3+9+15×0.22鋼絲簾線的破斷力與合繩后拆出的各單元破斷力總和相比降低,拆出的各單元破斷力總和與合繩前各單元破斷力總和相比降低。因此,從鋼絲簾線的組成單元到整根鋼絲簾線,破斷力的捻制損失來自于兩部分,第1部分為各組成單元經過捻制時產生的破斷力下降,如15根面線單絲經過捻制后單絲破斷力的下降;第2部分為鋼絲簾線各組成單元在拉伸受力時不協調變形而引起的破斷力下降,如整根鋼絲簾線的破斷力與合繩后拆出的各單元破斷力總和相比下降。

P1與P2工藝相比,合繩后鋼絲簾線的破斷力基本相同,而P2工藝的拆股破斷力總和明顯比P1工藝高,說明P1工藝生產的鋼絲簾線破斷力與合繩后拆出的各單元破斷力總和相比捻制損失小于P2工藝,即P1工藝鋼絲簾線的各組成單元在拉伸受力時的協調性優于P2工藝。

對比P1與P3和P4工藝,鋼絲簾線拆股后各單元破斷力總和基本相當,但P1工藝生產的鋼絲簾線破斷力明顯高于P3和P4工藝,說明P1工藝生產的鋼絲簾線破斷力與合繩后拆出的各單元破斷力總和相比捻制損失小于P3和P4工藝,即P1工藝鋼絲簾線的各組成單元在拉伸受力時的協調性優于P3和P4工藝。綜上,P1工藝生產的鋼絲簾線的組成單元的受力協調性最優,即采用校直器與過捻器組合消除鋼絲簾線殘余應力的方式可使多層結構鋼絲簾線的各組成單元的拉伸受力協調性最優。

2.2.2 單絲波形分析

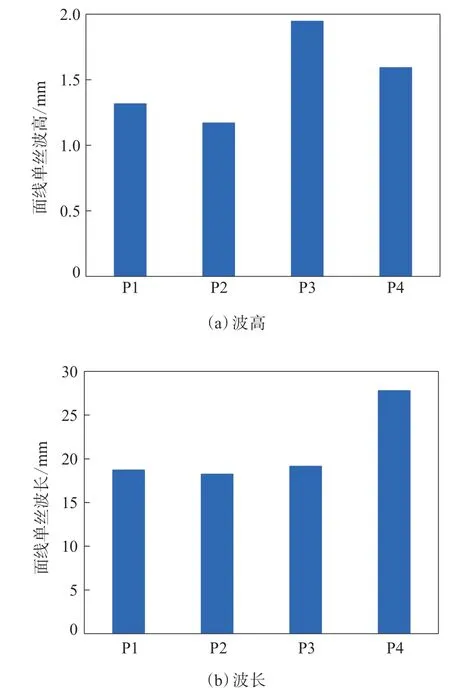

將不同捻制工藝生產的3+9+15×0.22鋼絲簾線進行拆股,并測量解捻后15根面線單絲的波高和波長,結果如圖6所示。

從圖6(a)可以看出,解捻后面線單絲波高最大的為P3工藝。結合圖4中鋼絲簾線拆股后面線單絲破斷力總和數據及圖5中鋼絲簾線破斷力數據發現,3+9+15×0.22鋼絲簾線解捻后面線單絲的波高越大,解捻后的面線單絲破斷力及鋼絲簾線破斷力越低,這是由于在相同捻距設計條件下,鋼絲經過捻制后的波高越大,說明鋼絲產生的變形越大,其破斷力的捻制損失越大,解捻后的面線單絲破斷力越低;解捻后面線單絲波高越大,鋼絲簾線在承受拉伸載荷時,其內層芯股與外層面線伸長率越不匹配,鋼絲簾線的各組成單元在拉伸受力時的協調性越差,導致芯股受力過大而提前失效,鋼絲簾線破斷力越低。

圖6 不同捻制工藝鋼絲簾線拆股后面線單絲的波高和波長對比

從圖6(b)可以看出,解捻后面線單絲波長最大的為P4工藝,其他工藝條件下生產的鋼絲簾線解捻后面線單絲波長并無明顯區別,這是由于P4工藝既不用校直器也不用過捻器,鋼絲經過雙捻后無法消除應力,鋼絲簾線未達到飽和扭轉,存在較大的殘余應力所致。通過與鋼絲簾線的破斷力及破斷伸長率對比可以看出,面線單絲波長對鋼絲簾線的破斷力及破斷伸長率的影響無明顯規律。

綜上所述,第2.1節提出理論上P4工藝生產的鋼絲簾線破斷力應該最高但試驗結果卻不符,這是由于鋼絲簾線的破斷力捻制損失來自于兩部分,其中鋼絲簾線各組成單元在拉伸受力時不協調變形而引起的破斷力下降是主要原因。

3 結論

研究不同捻制工藝對3+9+15×0.22鋼絲簾線破斷力捻制損失及鋼絲簾線性能的影響,得到如下主要結論。

(1)不同捻制工藝生產的3+9+15×0.22鋼絲簾線性能存在差異,芯股3+9×0.22不管采用何種捻制工藝進行合繩,其捻制損失均較小,不同捻制工藝的芯股破斷力基本相當;15根面線單絲拆股后的破斷力總和與捻制前相比存在明顯差異,破斷力捻制損失較大,捻制后面線破斷力明顯下降。

(2)3+9+15×0.22鋼絲簾線破斷力的損失來自于兩部分,第1部分為各組成單元經過捻制時產生的破斷力下降;第2部分為鋼絲簾線內部各組成單元在拉伸受力時不協調變形而引起的破斷力下降。采用校直器與過捻器組合消除鋼絲簾線殘余應力的方式可使多層結構的鋼絲簾線的各組成單元的拉伸受力協調性最優。

(3)在相同捻距設計條件下,鋼絲經過捻制后的波高越大,鋼絲產生的變形越劇烈,其破斷力的捻制損失越大,解捻后的面線單絲破斷力越低;解捻后的面線單絲波高越大,鋼絲簾線在承受拉伸載荷時,其內層芯股與外層面線伸長率越不匹配,鋼絲簾線的各組成單元在拉伸受力時的協調性越差,導致芯股受力過大提前失效,鋼絲簾線破斷力越低。