論熱工閥門的安裝及操作對電廠安全運行的重要性

朱喜璠,鄒 俊,宗志平

(中國電建集團江西省電力建設有限公司,江西 南昌 330001)

0 前言

一臺300 MW機組中,熱工閥門約二、三千只,它包括一次門、二次門(三閥組)、平衡門、排污門等,雖然熱工閥門的安裝一般都是按設計施工的,操作看起來也非常簡單,但是對一些重要測點的熱工儀表閥門,如果從設計到安裝,再到操作有一個環節不當的話,往往會給機組的安全穩定運行帶來嚴重的后果。下面就從所承建機組中碰到的一些情況,列舉幾例熱工閥門的安裝及操作對機組運行所產生的危險因素作一剖析,并提出相應的解決辦法和制定防范措施。

1 現場操作情況和針對問題制定防范措施

1.1 鍋爐高溫、高壓管道熱工排污門的操作

1.1.1 事例

某電廠1號機組汽包水位變送器指示失誤。

原因分析:汽包水位變送器儀表管的電伴熱帶燙壞,無法拌熱,造成汽包水位變送器“+”、“-”導壓管結凍,變送器水位信號輸出錯誤,易造成運行人員誤判斷。

1.1.2 剖析

汽包水位變送器導壓管的伴熱帶按設計圖紙是這樣施工的:伴熱帶夾子一端卡在導壓管上,一端卡住伴熱帶,夾子的材料是硬塑料的,伴熱帶及夾子的最高承受溫度為300℃。由于排污門的操作不當,排污時間又過長,導壓管溫度不斷升高,久而久之造成伴熱帶夾子燙壞斷裂,伴熱帶失去固定支點,從而貼靠在導壓管上,造成電伴熱帶局部燙壞短路,使伴熱裝置停止工作。在氣溫低于零度的情況下,致使導壓管內凝結水結凍,汽包水位變送器無法測量到準確水位。

在很大程度上,人們會根據經驗(有時甚至是毫無理論根據的經驗)處理一些工作。當一臺新的發電機組建成后,進入運行階段,我們常常發現一些專業熱工人員,在儀表測量值與當時工況運行參數有誤差時,尤其是變送器測量,往往不加分析,就操作排污門對導壓管路進行沖洗排污,且排污時間往往較長,這樣不僅影響閥門本身的特性、壽命,同時造成導壓管道的金屬疲勞,而且伴熱裝置也會不同程度的受到損傷,這些潛在危險因素也就自然而然帶入到電廠今后的生產運行。并且這種潛在危險因素,又不易被發現,最終導致事故發生。

1.1.3 防范措施

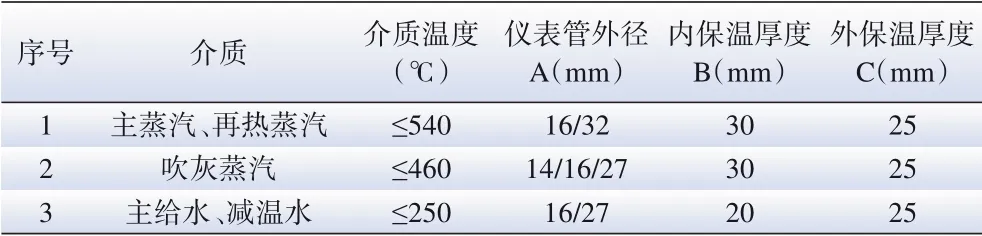

防凍措施:在儀表管、工藝閥門和管道安裝完畢、水壓試驗合格、并進行防銹、防腐處理后,才可以進行電伴熱帶的敷設工作,當管路排污沖洗,其表面溫度有可能大于電伴熱帶的最高允許承受溫度時,宜采用間隙敷設。硅酸鋁隔熱棉,以伴熱帶的安裝位置區分內、外保溫層。伴熱管線上的所有管件(閥門、彎頭等)以及伴熱帶安裝附件接口處均需預留一定長度的伴熱帶,以便維修、更換等工作,儀表管電伴

熱施工要求詳見表1儀表管保溫伴熱對照表及圖1伴熱帶與儀表管相對位置圖:

表1 儀表管保溫伴熱對照表

圖1 伴熱帶與儀表管相對位置圖

管路沖洗措施:根據參考文獻[1-2]等國家頒布的規程條例中都未對高溫、高壓系統熱工測點排污門的排污時間作出具體規定,根據經驗認為:緩慢開啟一次門,待導壓管內充滿凝結水后,才可緩慢開啟排污門1/2開度進行管路沖洗,待排污口出現“呼、呼、呼”的氣體聲,有少量蒸汽冒出,快速關閉排污門即可。一般機組在穩定運行時,禁止在高溫、高壓情況下進行排污。若發現測量值有誤差時,可從其他方面查找一下原因或開具工作票將該測點隔離后再處理。

1.2 發電機氫水差壓三閥組的安裝及操作

1.2.1 事例

某電廠1號機組發電機氫氣系統中進入少量定子冷卻水,由于氫氣系統設計有干燥裝置,未造成任何事故。

原因分析:發電機氫水差壓壓控三閥組平衡門被操作,致使定子冷卻水沿氫測導壓管進入氫氣母管。

1.2.2 剖析

發電機氫水差壓壓控三閥組按設計施工后,在投入該差壓儀表時,由于操作不當,致使少量定子冷卻水進入氫管道。

首先我們來看常規差壓儀表的投入步驟:第一步先開啟三閥組平衡門,第二步打開一次門,第三步打開三閥組二次門,第四步關閉三閥組平衡門。從中我們將不難分析出問題發生的原因:當我們完成差壓儀表投入的第一、二、三步時,由于在正常運行工況下,定子冷卻水壓力為0.38 MPa,氫氣壓力為0.3 MPa,定子冷卻水壓力>氫氣壓力,定子冷卻水勢必通過平衡門進入氫側導壓管,最終進入氫氣母管,造成氫氣濕度增大和該差壓儀表不能準確測量真實氫水差壓的結果,更為嚴重的是,若大量定子冷卻水進入氫氣管,可能造成發電機氫側進水。

1.2.3 防范措施

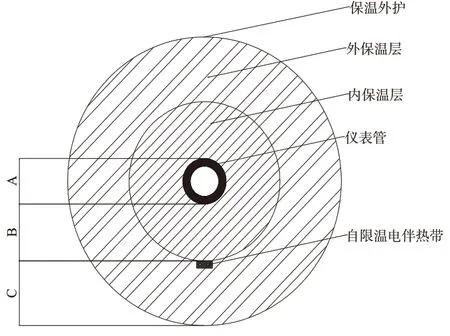

由于國家有關規定規范對該系統閥門的安裝未作任何要求,設計院在作相關系統設計時,可以考慮在差壓開關的安裝中,僅設計兩個二次門,不設平衡門和排污門;詳見圖2:

圖2 儀表閥門施工示意圖

1.3 凝汽器真空排污門的安裝及操作

1.3.1 事例某電廠1號機組真空低,造成汽輪機組跳閘。

原因分析:檢修人員打開凝汽器真空排污門,使凝汽器真空低低壓控動作,造成保護動作,汽輪機組跳閘。

1.3.2 剖析

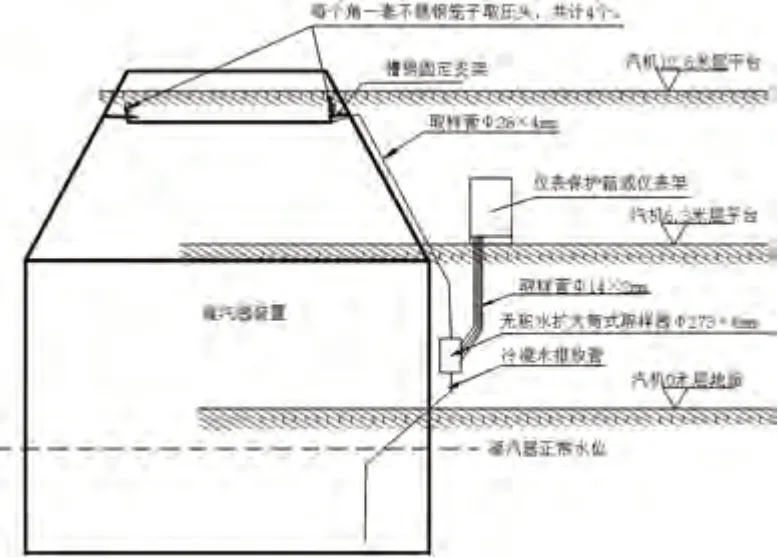

如何確保凝汽器真空測量準確性,一直是熱工專業人員攻關的課題。由于是安裝首臺300 MW機組,經驗不是很豐富,熱工安裝人員是這樣安裝凝汽器真空測點的:從凝汽器喉部引測點至儀表箱一擴大管處,所有凝汽器真空壓力變送器,壓控信號都從這根擴大管上取樣,并根據設計圖紙在擴大管上安裝了一個焊接式排污門。

該機組整套啟動期間,運行人員發凝汽器真空變送器信號不準確,就聯系熱工人員去處理,熱工人員判斷造成變送器不準的原因肯定是導壓管內積有凝結水,于是毫不猶豫地打開排污門進行排污,雖然凝結水是排掉了,但也同時破壞了所有導壓管內的真空,結果造成真空低低壓控動作,整個汽輪機跳閘,釀成一次誤操作停機事故。

1.3.3 防范措施

通過幾臺機組的不斷總結和改進,我們對凝汽器真空測點和設備的安裝,有以下幾點建議(詳見圖3)。

圖3 凝汽器真空儀表管路安裝示意圖

1)取消排污門的安裝,排污管可接至低于設備布置標高的凝汽器內正常水位線以下。

2)為消除導壓管內的凝結水,取樣點應低于設備布置標高,導壓管向取樣點有向下傾斜的坡度,且導壓管不應有U形彎,設備安裝在導壓管最高處。

3)凝汽器真空測量設備如壓力表、變送器、壓控應分開取樣布置,最好一根導壓管接一臺設備。

4)參考文獻[3]中進行了詳細論述。

1.4 煙氣系統的閥門安裝及操作

1.4.1 事例某電廠1號機組爐膛負壓低,造成鍋爐熄火。

原因分析:運行人員或檢修人員打開爐膛負壓排空閥,使爐膛負壓導壓管內積滿灰塵,造成爐膛負壓低低壓控動作,鍋爐熄火。

1.4.2 剖析

該機組鍋爐設備全部由美國FW公司供貨,爐膛壓力取源部位設置在燃燒室火焰中心的上部,廠家預留測孔位置,該機組12臺爐膛負壓變送器及壓力開關均設計安裝了一只兩通閥(即一只二次門,一只排空門),由于檢修人員操作不當,誤打開排空門,當爐膛內正壓運行時,爐膛內灰塵必然會進入導壓管,從而導致導壓管堵塞,造成爐膛負壓低低壓控動作,鍋爐熄火。

1.4.3 防范措施

爐膛負壓測點裝設排空門是不合理的,應予以取消,如果由于廠家供貨原因使排空門無法取消,針對這種情況,建議將排空閥關死,并掛“嚴禁操作”警告牌,以提醒操作人員不得打開此排空門,此外還可以加工一些可拆卸的堵頭將排空口堵住,以確保機組的運行安全;同時爐膛負壓導壓管焊口要確保無泄漏,投用之前要對導壓管進行壓縮空氣吹掃干凈,用0.1 MPa~0.15 MPa(表壓)壓縮空氣試壓無滲漏后降至6 kPa壓力進行試驗,5 min壓力降低值不大于50 Pa,管路及閥門嚴密性試驗合格,從而保證爐膛負壓測點測量的準確性,詳見圖4。

圖4 儀表管路安裝示意圖

2 結語

以上僅僅列舉了幾個比較重要的事例來說明熱工閥門的設計、安裝及操作對電廠安全運行的重要性,要想杜絕類似事故的發生,消除事故隱患,必須從熱工閥門的設計開始入手并納入設計安裝規范中,該需要的閥門必須安裝,不需要的閥門堅決取消,同時對熱工專業人員的技術培訓應加強,明確每個閥門的操作步驟和方法,切忌亂操作閥門。通過科學的分析和判斷,能夠最大程度地避免運行期間的事故發生及相關熱工閥門的損害。