汽車沖壓外覆蓋件缺陷及過程質量控制

好的汽車從沖壓開始,汽車感知質量是消費者選車時的第一印象,汽車質量外觀的好壞是直接影響消費者選擇的重要因素。大型覆蓋件的沖壓生產是汽車車身制造的關鍵環節,這個環節也是最容易出現質量問題的環節,在沖壓生產中常見的表面缺陷有:表面劃傷、麻點、凹坑凸包、開裂隱裂、表面起皺、零件變形。

在冬小麥的全生育期間,平均氣溫偏高一點,其降水量也比較多,雨水的分布比較集中。在冬小麥的種植期間,其平均氣溫為8.3℃,比常年高0.5℃;降水量為243.4 mm,比常年多3.8 mm;日照的時間為2531 h,比去年少126 h。在這期間其極端最高氣溫為35.7℃,出現在7月19日,極端最低氣溫為-15.7℃,出現在12月31日。

造成零件表面缺陷的原因有很多,沖壓三大要素是:板料、模具、設備,常見的沖壓件缺陷多數歸結于三要素問題。而在生產制造的各個環節都有可能造成零件缺陷,零件缺陷的分析應該從人、機、法、環、測多方面進行考慮,從而制定相應的措施保證產品質量。通過建立質量保證措施讓所有的質量問題對號入座,及時從根源上解決質量問題。

沖壓外覆蓋件常見缺陷

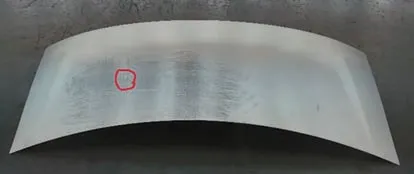

沖壓件表面壓印麻點

壓印麻點(圖1)在日常生產中比較常見,出現頻次比較高,一些小的凹坑凸包難以發現,影響產品表面質量,涂裝噴漆之后,會引起光線雜亂,出現不規則反射,直接影響視覺導致客戶抱怨。在制造過程中造成缺陷的因素有很多,主要包括:板料自帶異物不能及時清理,板料中夾雜著污垢;模具保養失控,拉延模具里的臟污以及后工序模具刃口的碎屑未清理;零件周轉的端拾器上的吸盤保養不徹底,吸盤上粘附有碎屑。

沖壓件隱開裂

隱開裂(圖2)是指沖壓件在生產過程中出現的局部變薄、拉裂的現象。零件隱開裂是重大的質量事故,如果沒有被發現流出至市場端,車輛在行駛中會產生異振異響,嚴重時會影響車輛安全行駛。造成零件開裂的原因有:材料的特性值有變化,導致零件開裂;拉延時走料速度過慢,直接導致局部變薄,甚至開裂;設備的頂桿頂出高度不一致,導致壓邊圈壓力不均勻,零件局部壓力大,直接導致開裂;零件工藝設計缺陷,成形R 角部位過于尖銳,導致流料速度緩慢,造成開裂。

沖壓件褶皺

起皺(圖3)是沖壓外覆蓋件常見的一種缺陷,嚴重情況下會影響產品表面質量,甚至影響焊裝、總裝模塊零部件的焊接和產品裝配,沖壓件表面起皺的主要原因為拉延時板料走料不均勻,具體原因為:拉延時,模具平衡塊高度低,造成局部壓料松,從而起皺;拉延筋長度不夠;頂桿頂起高度不一致,導致局部壓料板松的地方起皺;壓機的滑塊與工作臺平行度不好;拉延時氣墊壓力太小,材料成形時壓邊圈的壓料力不夠,造成零件表面起皺。

沖壓件劃傷

把沖壓件放置在檢測臺上,用熒光燈或自然光線照射到板件表面,利用發射的光波來判斷。觀察方式:上下移動看光纖有無折顯或者外斜等情況,通常在5°~20°的范圍查看板件(圖5)。

對于沖壓批量生產來說,隨著科技的發展,有很多如藍光、手持掃描等先進的檢驗設備,通常在主機廠應用最為廣泛的主要有以下三種。

沖壓外覆蓋件的常見檢查方法

公路路基路面防水施工直接關系到公路工程的整體質量,在汛期雨水量較大時,雨水滲透到公路路基極易導致公路路基路面發生嚴重的沉降,使路面形成裂縫,更為嚴重時還會導致路基整體沉陷。而公路路基路面防水施工能夠有效提升了公路路基路面的防水性能,提升了公路工程的整體質量,對保證人們安全出行有重要意義。

目視檢查法

劃傷(圖4)也是外覆蓋件常見的缺陷,出現的主要原因:板料表面存在劃傷;零件在搬運過程中造成的劃傷;零件在裝箱過程中造成的劃傷;零件在運輸過程中和工位器具磕碰造成的劃傷。

手感檢查法

3G手機是基于移動互聯網技術的終端設備,除了能完成高質量的日常通信外,還能進行多媒體通信。用戶可以在3G手機的觸摸顯示屏上直接寫字、繪圖,并將其傳送給另一臺手機,還可以用3G手機直接上網,查看電子郵件或瀏覽網頁;有的3G手機自帶攝像頭,這將使用戶可以利用手機進行電腦會議[2]。

打油石法

大多高職院校要求學生必須考取相應的專業資格證才能順利畢業,而中職院校也有類似的要求,所以在中高職溝通不暢的情況下,就會出現中高職考取同一張職業資格證書,變相造成教學資源和學習時間的浪費,所以中高職在專業資格證方面應該采取循序漸進的方式,要求證書等級考試從低到高層級第升。

沖壓外覆蓋件的生產質量控制

首先,要提高員工的質量意識,在過程中需要不斷進行質量知識培訓,讓每一位員工都能夠具有發現問題的能力。在生產線上常常存在這樣的問題:檢驗員數量少,檢驗時間長,疲勞作業,缺少考核制度,只有真正提高全員的質量意識,才能夠降低整個過程發生批量事故的風險,必須讓每位員工牢記質量是生產出來的,不是檢驗出來的。同時建立質量激勵制度,并且不斷優化把質量問題關進制度的籠子里。用制度規范引導約束員工的質量意識,對員工進行定期的資格審查與技能鑒定,讓每一位員工增強責任感。

把整個手掌輕輕地放在零件的表面,上下、左右移動,通過觸摸反饋給予手掌不一致的觸感。手感方式:佩戴勞保白手套以200mm/s 的速度,通過往復撫摸找出不良之處(圖6)。

由表3可知模型的p值小于0.01,表明該響應面回歸模型達到極顯著水平。失擬項不顯著(p=0.1584),說明該模型對本試驗擬合程度較好。回歸方程的決定系數R2為0.9583,說明該該模型對實驗點的適配度達到95.83%,具有較高的擬合度,僅有總變異4.17%不能用該模型解釋,因此可以利用該模型預測上述提取條件對皂苷得率的影響。調整決定系數為0.9047,說明該模型能夠解釋90.47%的響應值變化,因而模型的擬合度良好,可對鹽析輔助酶法的不同提取條件下龍牙楤木皂苷提取得率進行預測。

影響沖壓外覆蓋件的生產質量因素是復雜的,解決質量問題需要從5M1E 的人、機、料、法、環、測多方面入手,多角度進行質量分析。

在板件的表面打油石,先沿著車身方向打過,然后在對應的方向交叉打油石。打油石方式:先用粘層布清理板件表面雜質,謹防劃傷板件表面,注意不可以對同一部位過多打,以防發熱變形引起誤判(圖7)。

其次,質量問題同模具是分不開的,當模具問題造成批量事故后,應緊急停線換模維修,對于日常的維護保養應該按照計劃對模具進行一二級維護保養和模具清洗,在完成模具一二級保養的同時需要對影響生產質量的最主要的三個要素進行周期性的保養,以減少生產中的異常停線風險,具體如下:拉延模具的成形R 角的硬度周期保養;切邊模具的刃口間隙維護保養;切邊模具的刃口硬度維護保養。

再次,規避過程中的零件劃傷。當出現零件劃傷問題時,要及時將員工的不合理行為進行糾正,并分析器具存在潛在問題的原因,然后對不合格器具進行整改。質量問題和原材料是息息相關的,板料問題常常受到忽視,對于材料供應商的定期審核是欠缺的,經常出現的問題有材料臟、材料尺寸異常、材料特性值異常等。板料臟,如果清理不及時會導致零件表面凹坑凸包或麻點,材料特性值異常時,不同批次材料的屈服強度、抗拉強度較大時,延伸率小的材料拉延時容易出現局部開裂。當出現材料尺寸異常時,可能導致零件不能正常生產。對材料的質量控制是非常重要的,因此嚴格遵守對板料的理化試驗是發現問題的一種方式,同時將生產過程中的問題及時反饋到供應商,讓其提出改進措施,并跟蹤驗證。

車間環境的問題不容忽視,在生產中零件的狀態常常受車間環境影響,北方四季溫度差異大,車間溫度不能夠保持穩定,設備、板料、模具都會受到影響。另外車間臟亂差的環境同樣會給生產帶來問題。生產線線體線首單元臟,皮帶機碎屑會將臟污帶入板料造成零件的多種缺陷,因此應該保持環境的清潔,整理整頓,做好車間日常的5S 工作。

最后,沖壓過程的計量器具要定期校準,確保有效,沖壓檢具尤為重要,需要定期送往三坐標進行標定。同時對于生產過程的拉延油、清洗液等輔料應按期進行化驗,保證其合格,主輔料的時效性才是保證質量的根本。

結束語

吉利汽車無時無刻不貫徹落實“時刻對品牌負責,永遠讓顧客滿意”的質量方針,從根源上解決質量問題,從人、機、料、法、環、測多角度制定措施,讓質量問題受控,減少客戶的抱怨,通過對沖壓零件質量的有效控制,使整車的品質得到提升,吉利在“造每個人的精品車”。