基于VSM沉井施工過程的井壁受力實測研究

——以南京沉井式地下智能停車庫工程為例

黃銘亮, 張振光, 徐 杰, 姜 弘, 包鶴立, 柳 獻, *

(1. 同濟大學土木工程學院, 上海 200092; 2. 上海公路橋梁(集團)有限公司,上海 200433; 3. 上海城市基礎設施更新工程技術研究中心, 上海 200032;4. 上海市城市建設設計研究總院(集團)有限公司, 上海 200125)

0 引言

近年來,隨著汽車保有量和停車泊位缺口的持續增長,“停車難”已成為困擾城市管理的一個民生問題。尤其在老舊城區、建筑密集區,原有停車場無法滿足當前及未來的停車需求,且缺乏足夠的場地建設傳統停車場,因此,向地下發展成了創建高效停車空間的新方案。隨著城市發展,地下停車庫需求增加,亟需探索一種適于城市中心區建造地下車庫的施工方法。

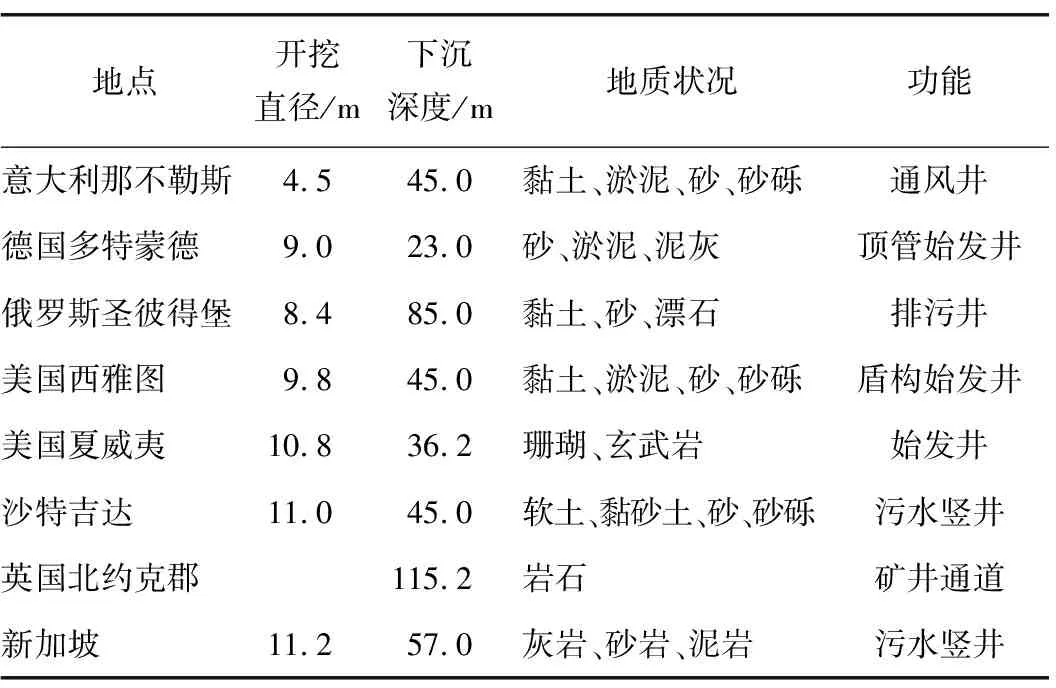

德國海瑞克公司提出了一種適用于復雜擁擠城市環境中的垂直豎井機械化沉井工法——VSM工法[1-2]。VSM工法原理是通過全斷面銑挖機向下破碎巖土,泥漿反循環排渣,井口安裝續接的井壁跟隨掘進機掘進下沉,直至設計深度。該施工技術已在歐洲、中東、美國、新加坡等地區得到應用,累計完成超過80個豎井工程,最大開挖直徑為11.2 m,最大下沉深度達115.2 m,最大水下開挖深度達85 m,總計開挖深度超過4 630 m,如表1所示。

表1 VSM工法在國外的工程應用

工程實踐表明,VSM工法具有地層適應性廣、施工速度快、施工占用場地小、施工精度高和對周邊環境影響小等技術優勢,可應用到建筑密集區建造豎井車庫等城市地下空間開發[3-5],充分利用城市中心區的邊角料地塊,降低豎井施工對周邊環境的影響。

由VSM工法原理可知,此工法屬于全斷面機械化沉井法鑿井施工范疇[6]。傳統沉井工法破土排渣效率低、井壁下沉阻力大。VSM工法與傳統沉井工法的差異: 一是采用銑削機械的破土效率高; 二是通過壁后泥漿潤滑,井壁下沉阻力小,施工過程中還需要通過鋼絲繩進行井壁“吊控”,從而實現精準下沉。對于傳統沉井施工力學行為的研究主要聚焦于側壁土壓力、側壁摩阻力、正面下沉阻力和沉井結構受力等方面。如鄧友生等[7]對武漢鸚鵡洲長江大橋北錨碇大型橋梁圓形沉井下沉施工過程進行監測,分析了側壁土壓力及結構應力隨沉井下沉的變化規律。穆保崗等[8]根據馬鞍山長江公路大橋南錨碇大型沉井下沉過程的實時監測數據,分析了大型沉井基礎下沉機制和下沉過程中的受力特性。朱勁松等[9]通過現場監測獲得了側壁摩阻力隨錨碇沉井下沉深度的變化規律,分析了松弛高度與下沉系數之間的關聯性。李孟豪[10]以滬通大橋29#主墩沉井為原型,開展了大比例尺室內模型試驗研究,分析了沉井下沉過程中刃腳承載力空間分布特性。

VSM工法在國內尚無工程實踐報道,僅有少量文獻介紹和研究。例如: 劉芳宇等[4]建立了沉井式預制拼裝結構接縫的4環殼-接頭模型,得到裝配式豎井在運營工況下呈現“圓臺”狀變形的結論; 卞超等[11]結合VSM工法特點,分析了裝配式沉井在下沉過程中的荷載分布模式,得到VSM懸吊力和側壁摩阻力隨沉井下沉的變化規律。此外,國外雖已有一些工程實踐,但僅少數學者對VSM工法的施工效益和機械設備改進等進行了研究。

南京沉井式地下智能停車庫工程為VSM工法在國內的首次應用,其VSM沉井直徑是世界上最大的,外徑達到12.8 m,最大開挖深度達68 m。沉井井壁結構的施工受力與施工工藝密切相關。以此工程為背景,開展VSM沉井井壁受力性能現場試驗研究,包括對施工過程中所受外部水土荷載、結構主筋應力和井壁(管片)環間壓力等進行監測,以掌握豎井施工過程中井壁結構的縱、環向應力響應特征。

1 工程概況

南京市建鄴區沉井式地下智能停車庫(一期)工程位于建鄴區中部,南京兒童醫院北側,東鄰宜悅街,道路以東為部隊大院,南鄰保東路,西側為環境保護部華東督察局及和熙臻苑,北側為雙閘派出所,其基地平面見圖1。

本工程采用VSM工法建設2座全地下沉井式智能停車庫,最大開挖深度約68 m,合計車位200個。豎井結構采用預制裝配式鋼筋混凝土管片進行拼裝。

圖1 基地平面圖

1.1 結構設計概況

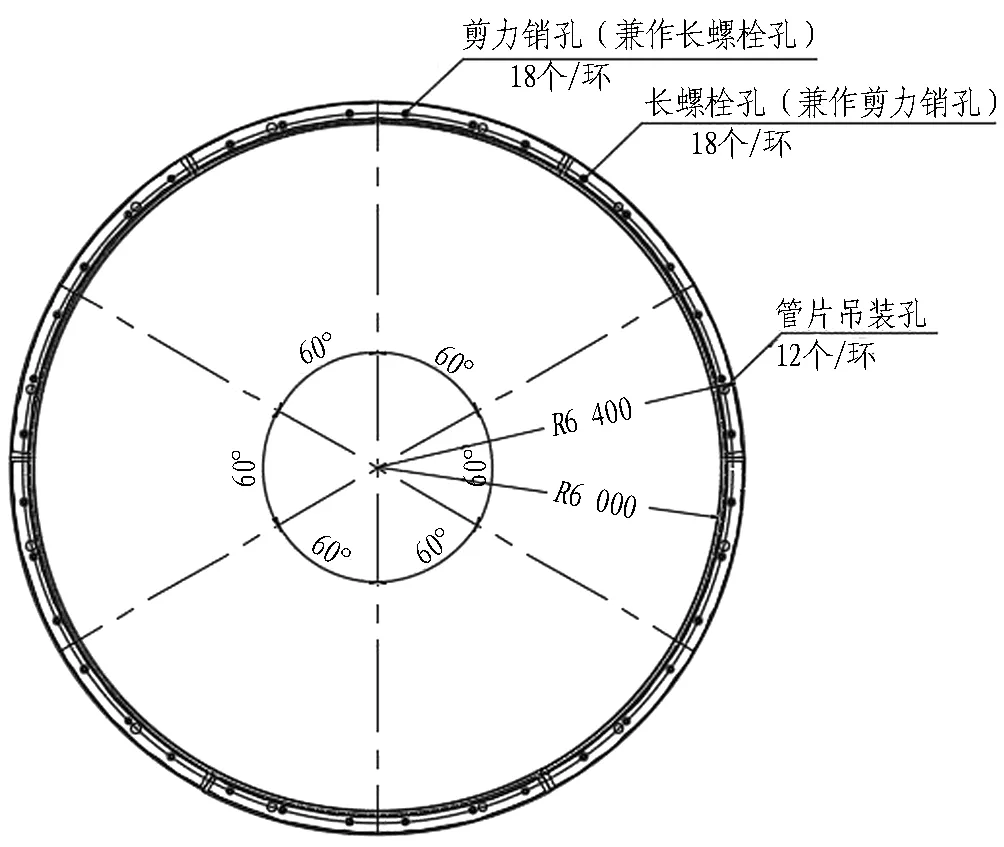

沉井結構斷面為圓環狀,外徑12.8 m,壁厚0.4 m,環寬1.5 m。圓環分為形式完全相同的6塊,管片設計將剪力銷孔和縱向螺栓孔進行了統一,如圖2所示。管片為通用管片設計,即翻轉180°后可互換使用。

圖2 管片圓環構造圖(單位: mm)

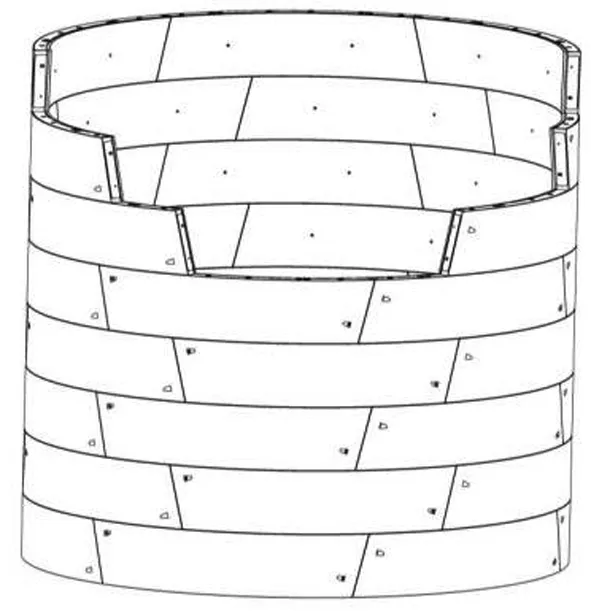

管片塊與塊間用2個M27環向螺栓緊密相連,將螺栓手孔設置于外弧面。管片環與環間用18個M27縱向螺栓和18個剪力銷連接。縱向螺栓可使豎井縱向變形控制在防水要求的范圍內;剪力銷在管片拼裝過程中起導向作用,在成井后起抗剪作用。管片采用錯縫拼裝,相鄰環間的旋轉角度為20°,如圖3所示。

圖3 豎井錯縫拼裝圖

1.2 地層條件

豎井最大開挖深度約68 m,穿越地層按從上到下的順序大致分為5層(見表2): 1)雜填土層,含雜填土層和素填土層,厚度為2.8~4.2 m; 2)淤泥質粉質黏土層,厚度為2.9~5.2 m; 3)粉細砂層,含粉細砂、粉質黏土、粉細砂夾粉質黏土層,厚度為41.1~43.1 m; 4)卵礫石層,含中粗砂混卵礫石層和卵礫石層,粒徑為10~100 mm,局部最大粒徑大于100 mm,厚度為7.8~8.5 m; 5)砂質泥巖層,含強風化砂質泥巖層和中等風化砂質泥巖層,遇水軟化,巖體基本質量等級為Ⅴ級,厚度為13.9~14.8 m,以中等風化砂質泥巖層作為豎井封底持力層。

表2 地層物理力學參數表

1.3 施工概況

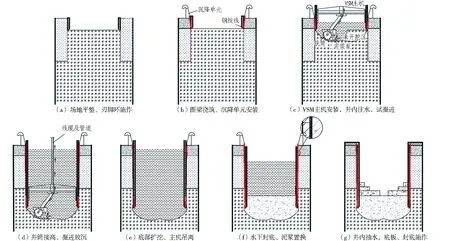

2#沉井施工工序如圖4所示,為: 1)場地平整、地層加固; 2)刃腳環施工區開挖,刃腳環施作(現澆); 3)刃腳環脫模,環形圈梁施作(現澆); 4)沉降單元安裝,鋼絞線連接; 5)撐靴環拼裝,VSM主機安裝與調試; 6)井內注水,壁后注膨潤土泥漿,水下開挖下沉; 7)管片拼裝,井筒接高; 8)循環第6)和第7)步驟,直至下沉至設計標高,進行底部擴挖; 9)井壁沖刷,井底清淤; 10)水下封底,壁后泥漿置換; 11)井內抽水,底板施作; 12)封頂環施作,將井筒與圈梁連接成整體。

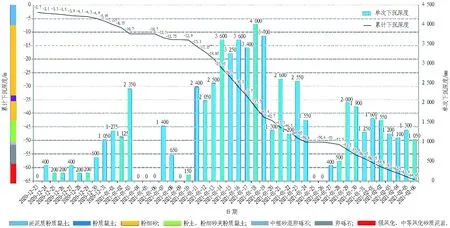

2#沉井施工過程日進度統計如圖5所示。2#沉井自2020年12月23日始發試掘進,于2021年2月6日下沉至設計標高,累計下沉深度61.75 m,最大開挖深度67.25 m(含底部擴挖深度2.8 m)。2#沉井平均下沉速度約為1.54 m/d,最快下沉速度為4 m/d,在砂性土層中下沉速度較快,在黏性土層、卵礫石層和泥巖層中下沉速度較慢。

圖4 2#沉井施工工序

圖5 2#沉井施工過程日進度統計圖

2 監測方案及內容

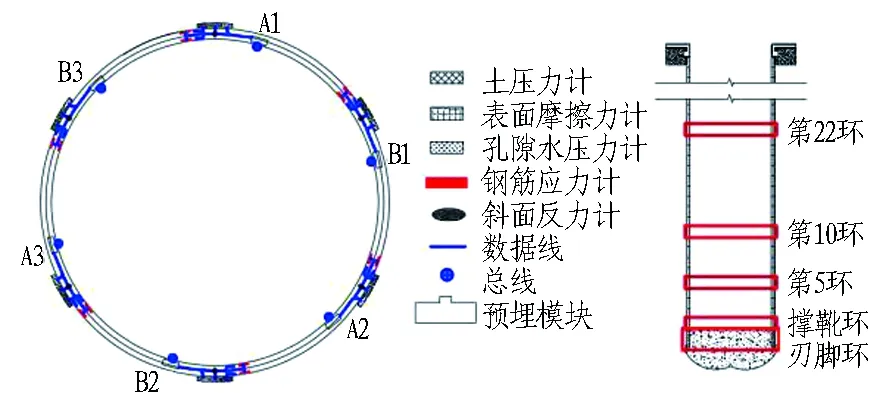

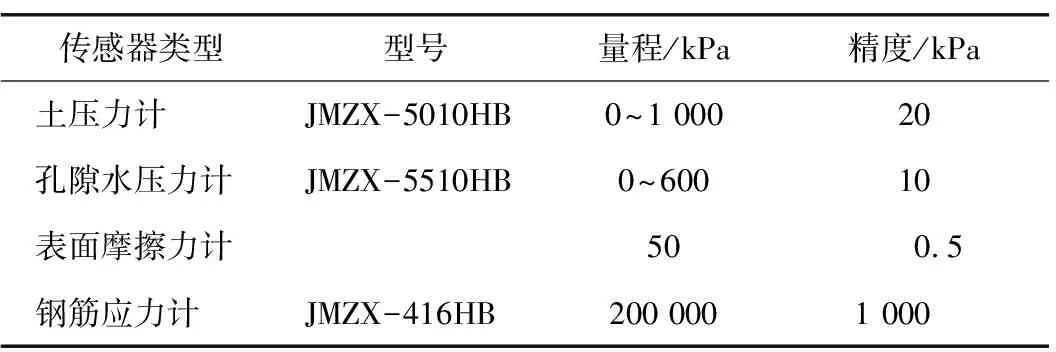

在預制管片內預先埋設傳感器和采集模塊,數據經由采集模塊傳輸至地面發射機箱,由發射機箱上傳至云平臺,實現云端數據實時監測與存儲。對本工程施工的全過程進行實時監測,監測頻率為每5 min 1次,為施工提供數據支持。結合VSM工法特性和工程特點,確定監測內容包括側壁土壓力、側壁孔隙水壓力、側壁摩阻力、刃腳斜面壓力和環向鋼筋應力;監測環包括刃腳環、撐靴環(設置VSM主機)、標準環(第5、10、22環)。各監測環測點沿圓周按60°/個均勻布置,如圖6所示。傳感器參數如表3所示。

圖6 監測環測點布置示意圖

表3 傳感器選型表

2.1 側壁壓力監測

VSM工法采用四周超挖、泥漿套助沉,其側壁壓力作用規律和理論計算方法尚未明確。因此,在管片外弧面安裝土壓力計,監測井壁在下沉過程中的側壁壓力作用規律,為沉井設計和施工提供數據支持。

2.2 刃腳斜面壓力監測

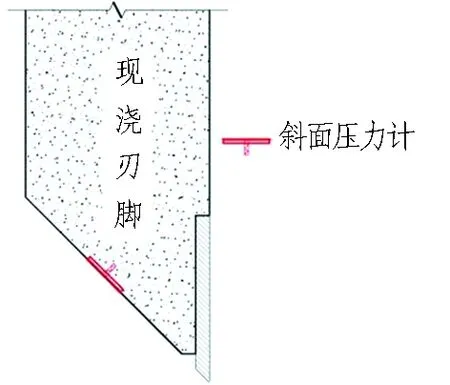

刃腳斜面壓力可反映沉井下沉過程中刃腳斜面阻力大小及其分布規律,是確定下沉阻力的關鍵指標。采用振弦式土壓力計對斜面壓力進行監測,土壓力計表面與刃腳斜面齊平。斜面壓力計布置如圖7所示。

圖7 斜面壓力計布置示意圖

2.3 側壁摩阻力監測

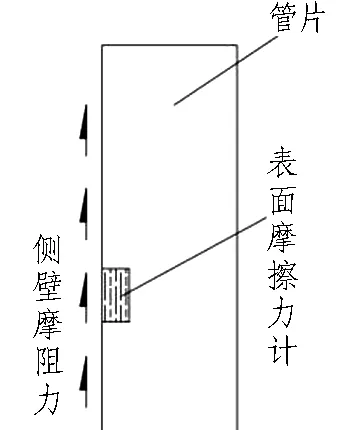

側壁摩阻力是沉井施工的重要參數,施工中采用同濟大學自主研發的表面摩擦力計進行監測。表面摩擦力計預埋在管片外弧面,其表面與管片外弧面齊平,可測量井壁所受豎向摩阻力值,如圖8所示。

圖8 表面摩擦力計

2.4 鋼筋應力監測

鋼筋應力能直接反映下沉過程中外荷載作用下的沉井結構響應,通過在管片內預埋鋼筋應力計對井壁結構應力進行監測。鋼筋應力計安裝見圖9。

圖9 鋼筋應力計安裝圖

2.5 環間壓力監測

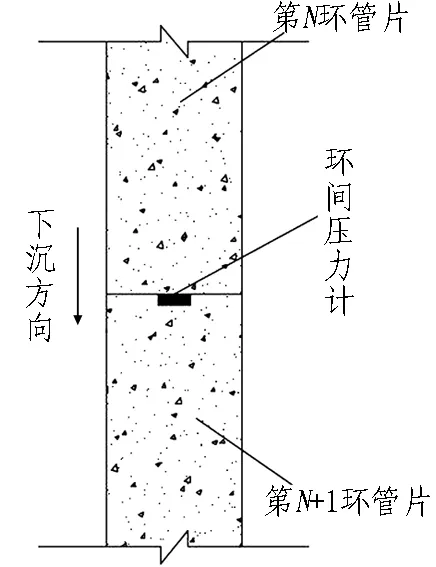

環縫防水設計是裝配式豎井設計中的重要一環,通過在標準環管片環面中央布設壓力計,以反映井筒豎向應力,為豎井環縫防水設計提供數據支持。環間壓力計布置如圖10所示。

圖10 環間壓力計布置示意圖

3 監測結果

根據VSM工法特性和工藝流程,施工過程可分為下沉工況和抽水工況。從下沉工況和抽水工況2個方面對VSM沉井施工過程受力特性展開分析,并以第10環為例,分析下沉工況下的監測結果。

3.1 銑挖下沉井壁階段

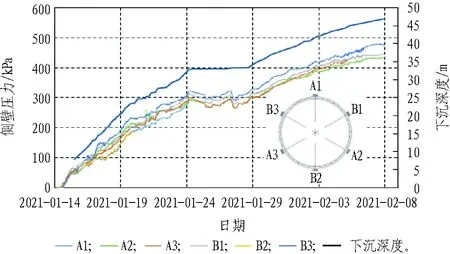

3.1.1 側壁壓力

第10環管片于2021年1月14日下沉至圈梁頂面(地表)以下,其側壁壓力時程曲線如圖11所示。第10環管片各測點側壁壓力發展趨勢基本一致,側壁壓力與下沉深度基本呈線性關系。下沉初期(1月14日—1月16日),沉井姿態良好,井壁四周與外界土體間隙保持均勻,各測點壓力值基本一致,第10環管片側壁壓力呈現均勻分布; 1月17日,沉井姿態因側向超挖量改變而發生變化,井壁四周與外界土體間隙出現差異,側壁壓力呈現不均勻分布; 1月19日后,隨著沉井姿態反復調整,各測點間壓力差波動變化,壓力差值基本保持在40 kPa以內。此外,第10環管片側壁壓力時程曲線在1月24日—1月28日出現2次下降段,與現場VSM主機吊起導致井內外液位降低時間點一致。

圖11 第10環側壁壓力時程曲線

綜上可知,銑挖下沉階段VSM沉井側壁壓力與沉井姿態、井內外液位密切相關。

3.1.2 刃腳斜面壓力

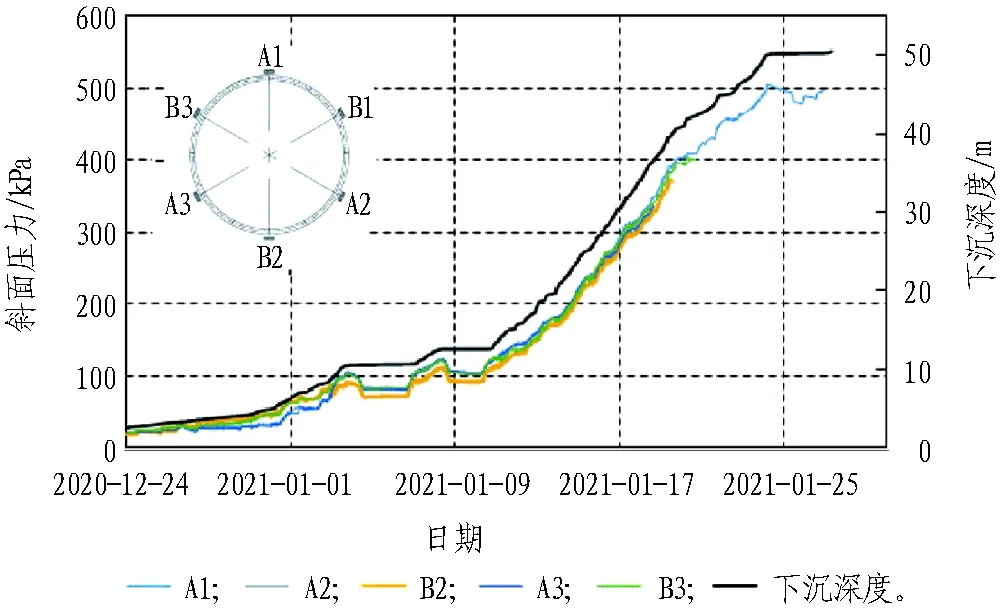

施工過程中,控制豎向掘進超挖量與單次下沉量相等,故刃腳斜面與下方土體無接觸。刃腳環斜面壓力時程曲線如圖12所示。

圖12 刃腳環斜面壓力時程曲線

刃腳環各測點斜面壓力數據趨勢一致,斜面壓力與下沉深度基本呈線性變化。各測點數據基本一致,下沉過程中未出現突增現象,說明刃腳下方實現有效超挖,刃腳斜面未與土體直接接觸。斜面壓力時程曲線存在若干下降段、平滑段和突增段,對應井內液位下降、穩定和上升,說明井內液位變化直接影響刃腳斜面壓力。

3.1.3 側壁摩阻力

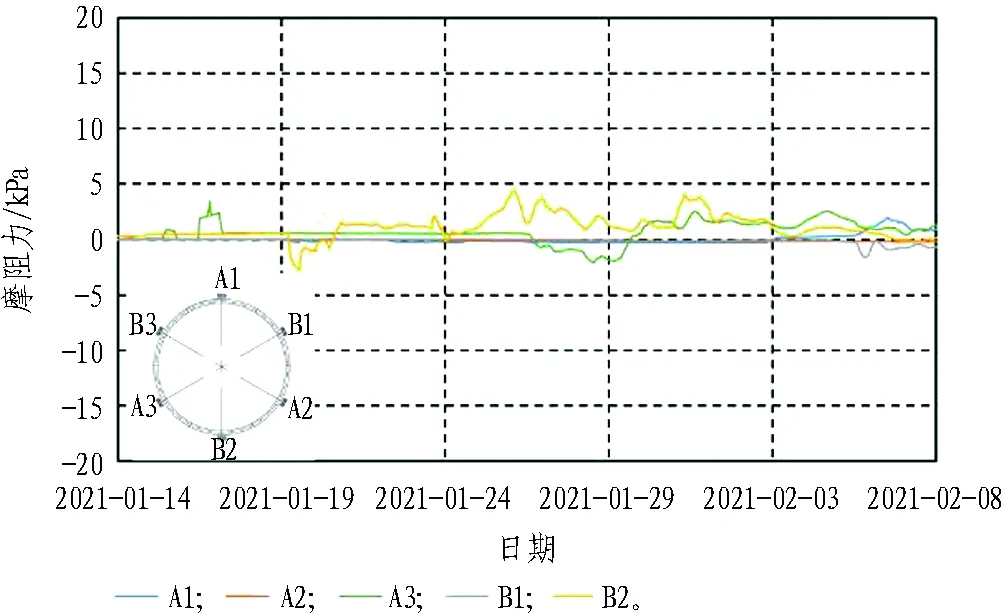

VSM沉井下沉時通過沉降單元將井筒略微上提,導致施工過程中側壁摩阻力方向產生變化,其時程曲線如圖13所示,正值表示摩阻力方向向上,反之向下。

圖13 第10環側壁摩阻力時程曲線

VSM工法采用側向超挖和膨潤土泥漿套助沉,其中膨潤土泥漿起到護壁和潤滑作用。下沉工況下沉井四周為膨潤土泥漿,由于膨潤土泥漿的護壁作用,側壁摩阻力極小。實測結果表明: 在沉井下沉過程中,側壁摩阻力基本保持在3 kPa以內;當沉井姿態發生變化,井筒局部與外界土體直接接觸,但由于膨潤土泥漿的潤滑作用,側壁摩阻力增量較小,仍保持在5 kPa以內。

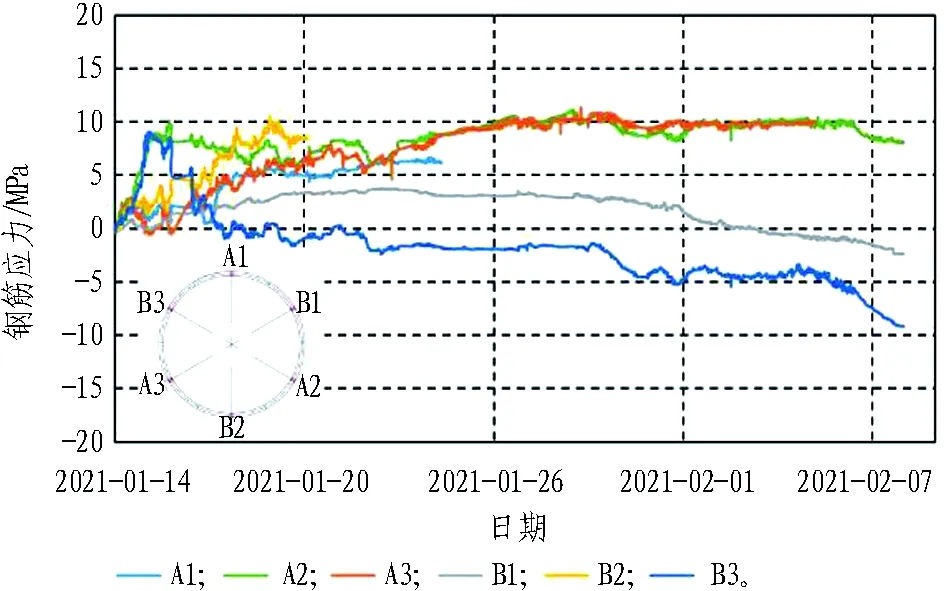

3.1.4 鋼筋應力

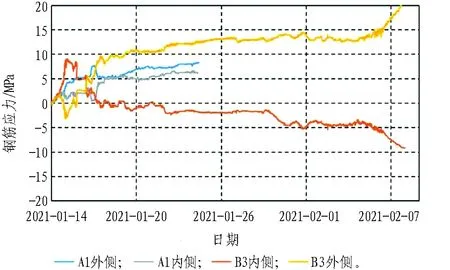

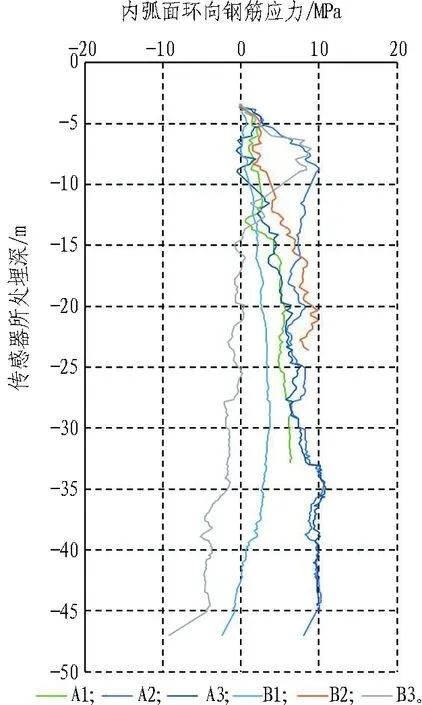

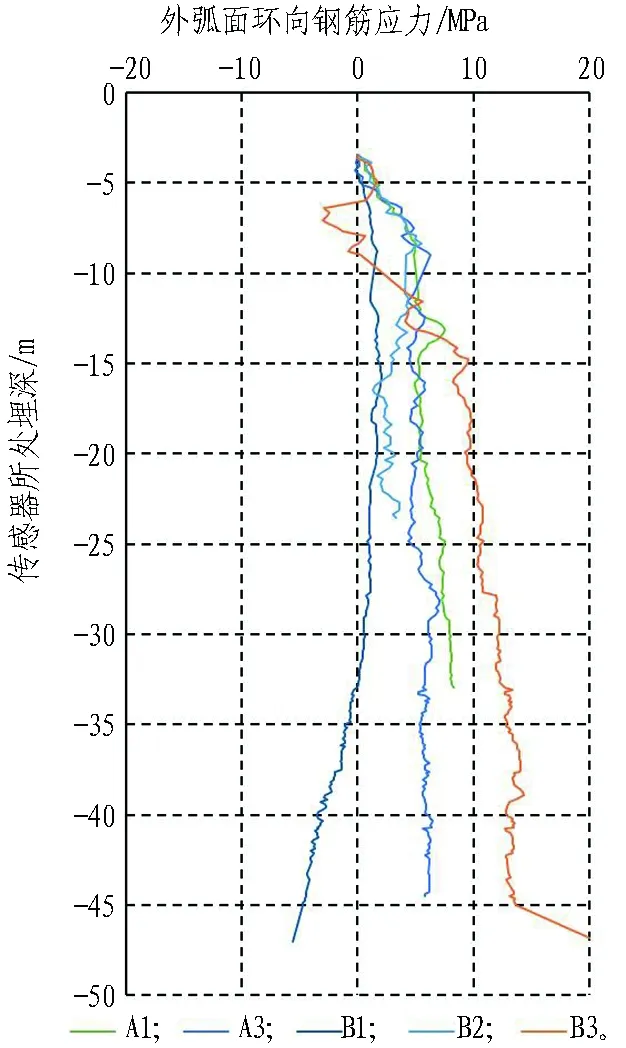

銑挖下沉階段,第10環管片內外弧面鋼筋應力時程曲線如圖14所示,正值為拉應力,負值為壓應力。

在第10環管片下沉初期,內外弧面鋼筋應力均朝拉應力方向發展,鋼筋呈現受拉狀態。1月16日后,部分測點鋼筋應力時程曲線出現拐點,朝壓應力方向發展。以B3測點為例,該處內外弧面鋼筋應力發展趨勢呈現明顯的對稱性,內弧面鋼筋應力朝壓應力方向發展,外弧面反之。整體而言,第10環管片下沉過程中鋼筋應力值較小,其中內弧面鋼筋應力在-10~15 MPa,外弧面鋼筋應力在-10~25 MPa。

綜上可知,銑挖下沉階段,由于井內水壓力與井壁壓力相互抵消,VSM沉井結構內力較小,鋼筋應力水平低;下沉初期,鋼筋應力整體呈現拉應力狀態,即VSM沉井在內水壓力作用下有向外擴張趨勢;部分管片內外弧面鋼筋應力呈現對稱性發展趨勢,說明沉井結構部分截面在下沉過程中受彎。

(a) 第10環內弧面鋼筋應力

(b) 第10環外弧面鋼筋應力

(c) 測點A1、B3鋼筋應力

3.1.5 環間壓力

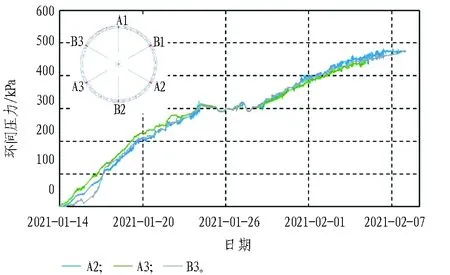

下沉階段,第10環環間壓力時程曲線如圖15所示。

圖15 第10環環間壓力時程曲線

下沉初期,由于止水墊設置和拼裝誤差等因素導致環間未完全壓緊,各測點環間壓力呈現一定的差值。而隨著沉井下沉,環間壓力逐漸增大,各測點間壓力值趨于一致。實測環間壓力值在井內外液位下降時也出現下降,產生該現象的原因為: 外弧面嵌縫防水失效,止水墊的存在導致環間并非完全平面接觸,實測環間壓力為接觸應力與外水壓力的合力。

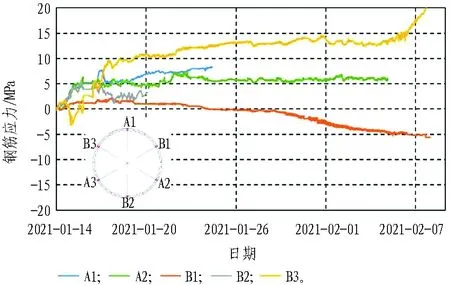

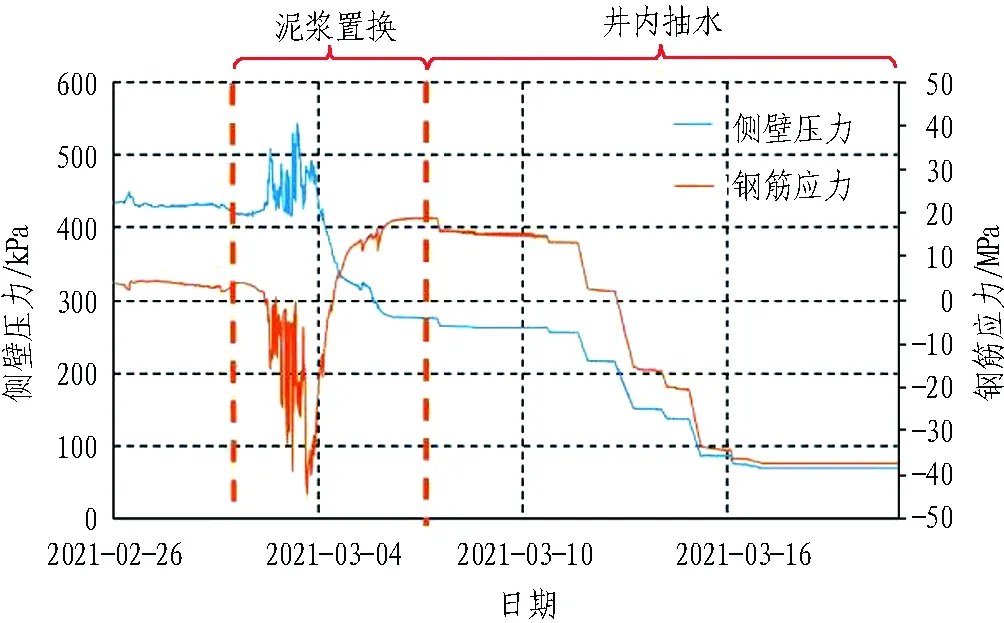

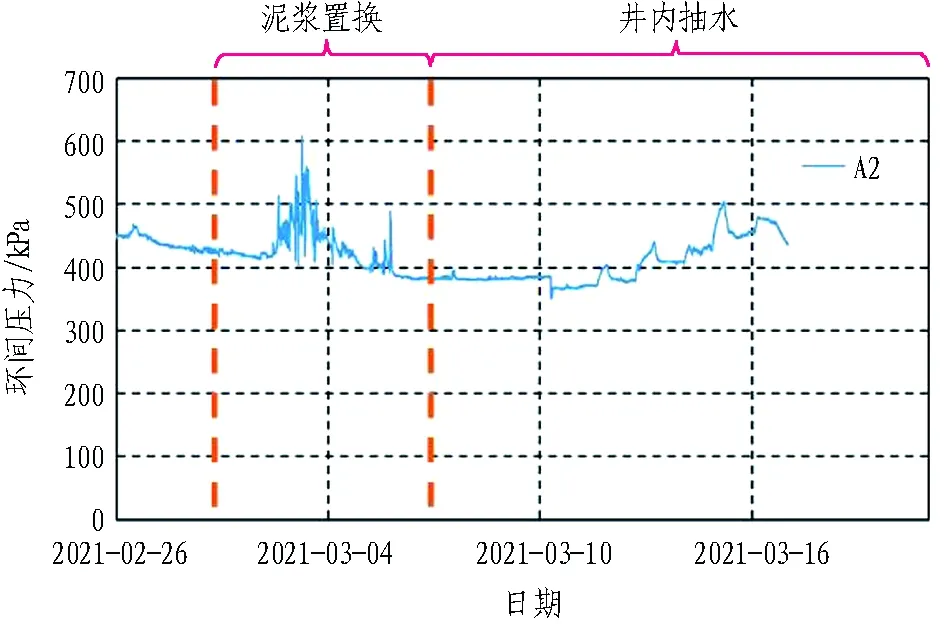

3.2 排漿固壁成井階段

2#沉井于2021年2月19日—2月25日進行刃腳內壁沖刷、井底泥漿循環清淤等封底準備工作,2月26日進行水下封底,3月2日—3月5日進行壁后泥漿置換,3月7日—3月21日按照“少量多次”原則進行井內抽水。施工過程中傳感器丟失較多,第10環僅剩A2管片上測點存活,故以該測點為例,對抽水工況下沉井結構外荷載及內力變化情況進行分析。排漿固壁成井階段,第10環側壁壓力和鋼筋應力時程曲線以及環間壓力時程曲線分別如圖16和圖17所示。

圖16 排漿固壁成井階段第10環側壁壓力和鋼筋應力時程曲線

圖17 排漿固壁成井階段第10環環間壓力時程曲線

在泥漿置換過程中,測點A2環向鋼筋應力與側壁壓力呈現明顯的對稱性發展,具體表現為: 側壁壓力值隨壁后注漿波動增大,鋼筋應力朝壓應力方向發展;側壁壓力隨壁后水泥漿凝結逐漸降低,鋼筋應力朝拉應力方向迅速發展。抽水工況下,測點A2環向鋼筋應力與側壁壓力同向發展,具體表現為: 內水壓下降時,管片向內收縮變形,管片與水泥層接觸應力下降,側壁壓力值隨之下降,鋼筋應力朝壓應力方向發展;停止抽水時,鋼筋應力保持穩定,最終呈現壓應力狀態。由此可知,井內抽水工況下,內水壓力下降,管片在外荷載作用下向內收縮變形,即管片環向壓緊。

泥漿置換過程中,環間壓力隨壁后注漿波動增大,注漿停止后環間壓力保持穩定。環間壓力隨井內多次抽水逐次增大;停止抽水后,環間壓力隨水壓力消散略有下降,但仍比抽水前壓力值高。由此可知,VSM沉井在抽水工況下呈現縱向壓緊的響應特征。

綜上可知,排漿固壁成井階段,沉井井壁結構的環向、豎向均呈現壓緊響應特征。

4 理論分析

4.1 側壁壓力空間分布規律

VSM沉井采用四周超挖下沉施工,超挖間隙由膨潤土泥漿填充,即沉井下沉過程中浸泡在泥漿液中,管片不與外界土體直接接觸。因此,沉井側壁壓力理論值即為膨潤土泥漿壓力。膨潤土泥漿液位在施工過程中存在波動,根據施工記錄,取其波動0~5 m作為理論計算的上下限,則側壁壓力理論值

(1)

式中:γp為膨潤土泥漿重度,取10.5 kN/m3;h為到圈梁頂面距離。

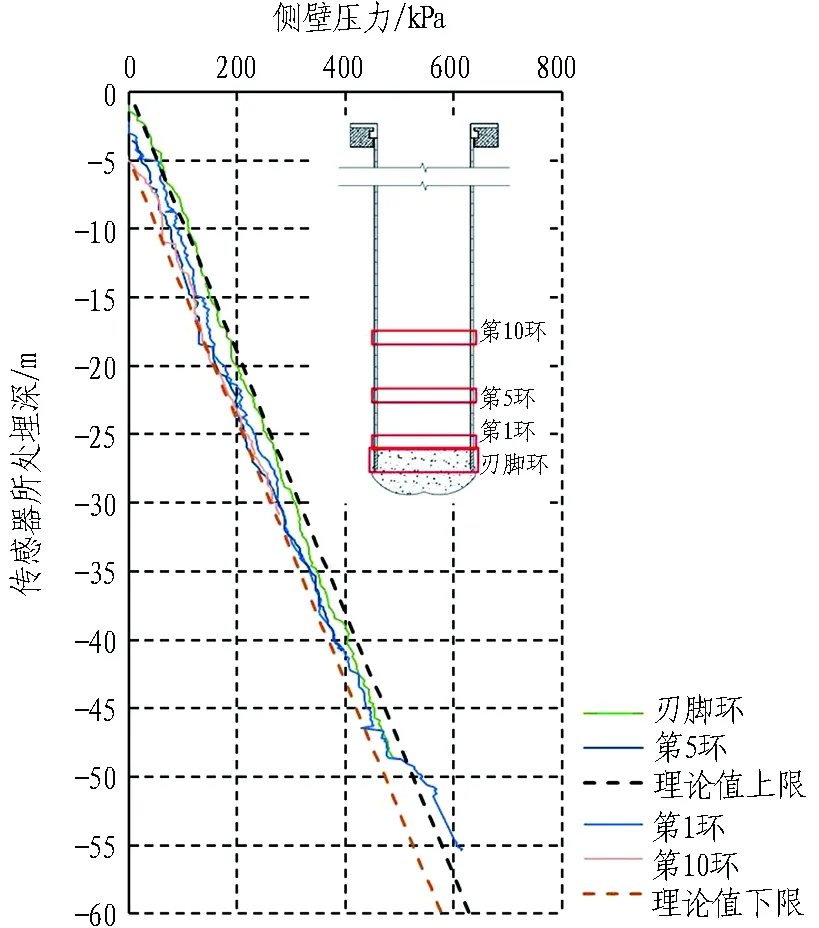

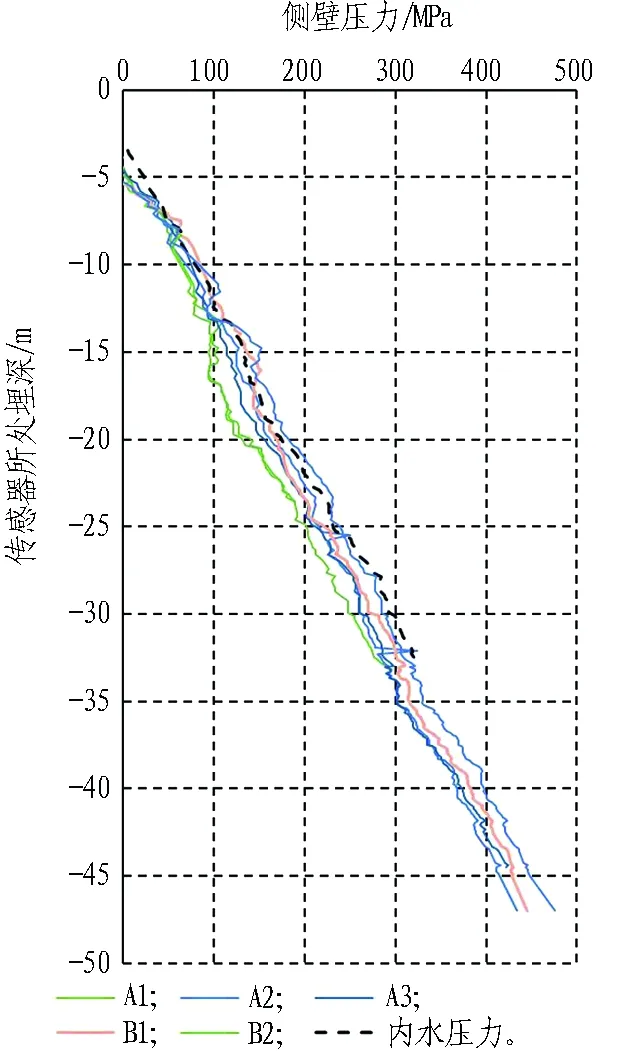

取各監測環多個測點側壁壓力平均值與理論值進行對比。側壁壓力空間分布曲線如圖18所示。

圖18 側壁壓力空間分布曲線

各監測環側壁壓力曲線發展趨勢一致,均隨沉井下沉基本呈線性增大,平均值增速在9.95~10.67 kPa/m。各監測環下沉至同一高度時,受注漿壓力影響,導致刃腳環側壁壓力值最大,第1環次之,第5環和第10環側壁壓力值相近。因此,在誤差允許范圍內,可認為同一高度下各監測環實測壓力值相同。此外,VSM沉井下沉過程中實測側壁壓力值基本位于理論值上限和下限之間,且其曲線基本與理論值曲線相互平行。綜上可知,下沉過程中沉井側壁壓力即為膨潤土泥漿壓力。

4.2 斜面壓力空間分布規律

由3.1.2節可知,本次VSM沉井下沉過程中刃腳斜面未接觸下方土體,斜面壓力即為井內漿液壓力。井內泥漿液位在施工過程中存在波動,根據施工記錄,取其波動范圍0~2.5 m作為理論計算的上下限,則斜面壓力理論值(即井內泥漿壓力)

(2)

式中:γw為井內泥漿重度,取10 kN/m3;h為到圈梁頂面距離。

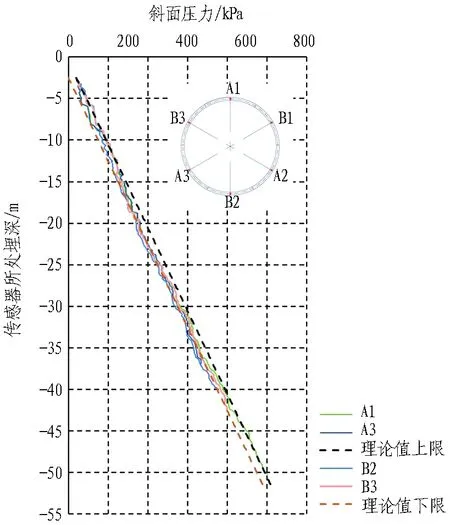

取刃腳環斜面壓力實測值與理論值進行對比。斜面壓力空間分布曲線如圖19所示。

圖19 斜面壓力空間分布曲線

實測結果顯示,斜面壓力值隨沉井下沉基本呈線性增大,增速為8.92~10.91 kPa/m。在沉井下沉過程中,實測值與理論值空間曲線基本保持平行,實測值整體位于理論值上下限之間,實測值與理論值下限較為接近。VSM沉井刃腳斜面壓力與井內漿液壓力接近,說明在超挖條件下刃腳下沉阻力為井內漿液浮力。

4.3 側壁摩阻力空間分布規律

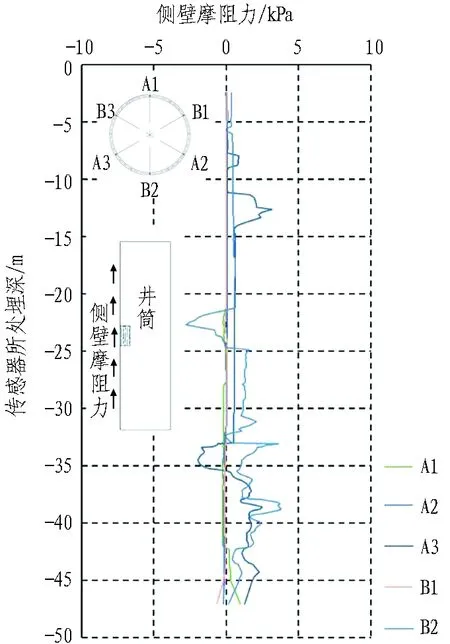

第10環管片下沉工況下側壁摩阻力(豎向)空間分布曲線如圖20所示。

圖20 側壁摩阻力空間分布曲線

實測結果表明,在膨潤土泥漿護壁作用下,沉井在下沉過程中不與外界土體直接接觸,側壁摩阻力值較小,基本在3 kPa內;在-10 m,沉井姿態發生變化,側壁摩阻力在局部區段有所增大,是井壁與土體直接接觸導致,但摩阻力值仍較小,基本小于5 kPa。

根據文獻調研,膨潤土泥漿剪切強度τ一般小于1 kPa,且除極高壓強條件外該剪切強度不會有較大影響。結合本工程實際情況(VSM沉井四周均為膨潤土泥漿)和實測側壁摩阻力數據可知,下沉工況下側壁摩阻力值與膨潤土泥漿的剪切強度τ接近。

4.4 管片內結構應力響應分析

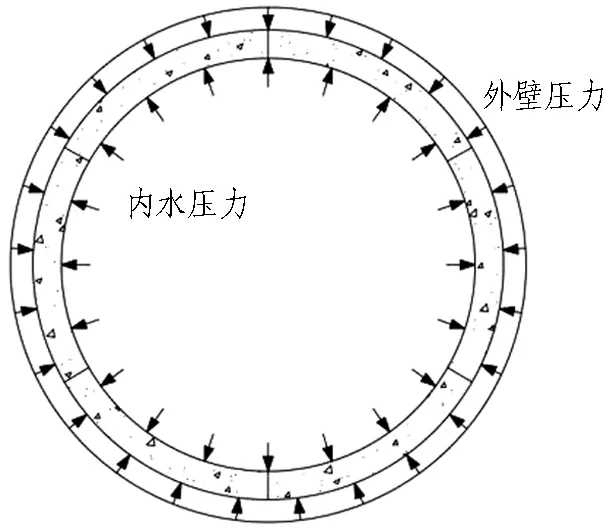

根據4.2節可知,斜面壓力實測值為井內靜水壓力,從而可反算得到第10環管片所受內水壓力。標準環受荷作用如圖21所示。

圖21 標準環受荷作用示意圖

以第10環為例,將監測得到的時程曲線數據轉換為空間曲線,對豎井下沉過程中所受側壁土壓力及內、外弧面鋼筋應力進行對照分析,如圖22所示。

(a) 側壁壓力

(b) 內弧面鋼筋應力

(c) 外弧面鋼筋應力

監測結果顯示: 在0~-13 m,內水壓力大于井壁壓力,在內水壓力作用下,管片具有向外擴張的趨勢,環向鋼筋受拉;在-13~-35 m,內水壓力與井壁壓力差保持穩定,管片環向鋼筋保持受拉狀態;在-35 m,沉井姿態有所調整,各測點間壓力差出現變化,結構受彎矩作用,環向鋼筋應力發展趨勢發生變化,部分管片內、外弧面鋼筋應力反向發展。整體而言,由于內水壓力與井壁壓力相互抵消,第10環在下沉過程中結構內力較小,環向鋼筋應力水平較低,其中內弧面鋼筋應力值基本在-10~15 MPa,外弧面鋼筋應力值在-10~25 MPa。

綜上分析,第10環管片在下沉過程中,在內水壓力作用下,管片具有向外擴張的趨勢;下沉過程中,內水壓力與井壁壓力相互抵消,且兩者壓力差保持穩定,結構內力平穩保持在低水平狀態;當側壁壓力分布隨沉井姿態變化而變化時,管片受到彎矩作用。

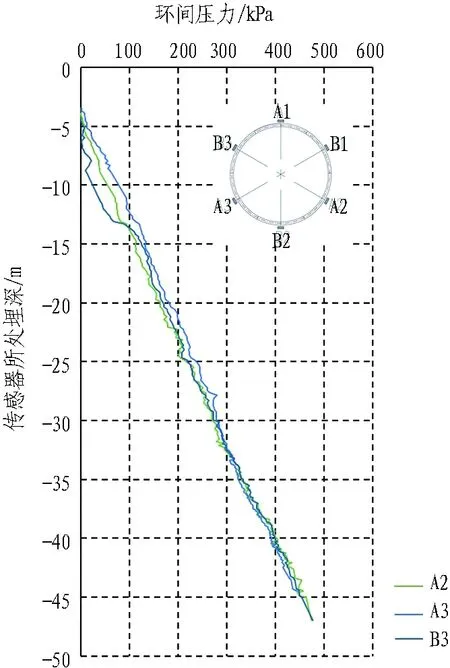

4.5 管片環間壓力分布分析

以圈梁頂面為零點,繪制環間壓力空間分布曲線,如圖23所示。

圖23 環間壓力空間分布曲線

實測結果表明,第10環各測點環間壓力發展趨勢一致,環間壓力隨沉井下沉逐漸增大。下沉初期,環間未壓緊; 而隨環間壓力增大,各測點在不同下沉深度依次壓緊,環間壓力值趨于一致,環間壓力分布均勻。

4.6 懸吊力理論分析

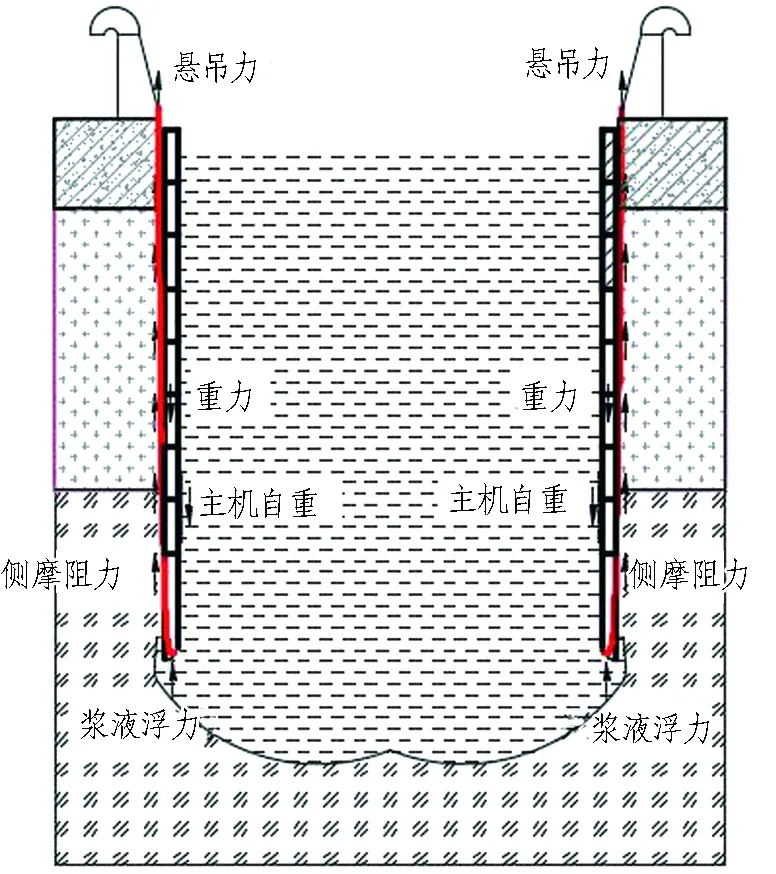

井筒在整個施工過程中由沉降單元提住,通過調節沉降單元懸吊力實現精準放沉。下沉工況沉井豎向受力示意如圖24所示。其荷載間關系為:

T=G+GVSM-F浮-f。

(3)

式中:T為懸吊力;G為井筒自重;GVSM為主機自重,為已知量;F浮為漿液浮力,按阿基米德公式計算得到,取漿液液位保持在圈梁頂面以下2 m;f為側壁摩阻力,按1 kPa均勻分布進行計算。

因此,可由式(3)計算得到懸吊力T的理論值。井筒在下沉前需對井筒進行“上提”操作,從而下沉工況下側壁摩阻力正負交替(定義側壁摩阻力向上為正,向下為負)。因此,摩阻力向上時計算得到理論懸吊力下限,反之則得到理論懸吊力上限。

圖24 下沉工況沉井豎向受力示意圖

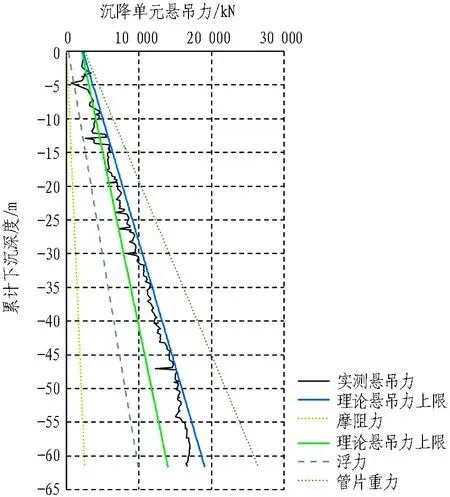

懸吊力空間分布曲線如圖25所示。懸吊力實測值基本位于理論值上下限之間,兩者發展趨勢基本一致,且懸吊力實測值與理論懸吊力上限值相近,-20 m以后誤差在10%以內。因此,在誤差允許范圍內,可通過該方法估算下沉階段沉降單元懸吊力。

圖25 懸吊力空間分布曲線

單次下沉初始,由于“上提”操作,側壁摩阻力方向向下,此時下沉阻力為漿液浮力與懸吊力之和。其中懸吊力占比隨沉井下沉逐漸降低,從87.5%降至65.8%。下沉力為井筒自重與側壁摩阻力之和,側壁摩阻力占比隨下沉深度增加而上升,從3.2%增至8.8%。下沉過程中,側壁摩阻力方向向上,此時下沉阻力為漿液浮力、懸吊力與側壁摩阻力之和,側壁摩阻力占比隨下沉深度增加而上升,從3.3%增至9.6%,懸吊力占比從83.8%降至52.9%。由上述分析可知,VSM沉井側壁摩阻力在施工中方向反復變化,影響下沉阻力值。

5 結論與討論

本文以南京市建鄴區沉井式地下智能停車庫(一期)工程為背景,對VSM沉井施工全過程的井壁受力和結構響應規律展開實測研究,得到以下結論:

1)銑挖下沉井壁階段,VSM沉井井壁浸泡在膨潤土泥漿中,側壁壓力為膨潤土泥漿壓力,與下沉深度呈線性相關; 此外,側壁壓力分布模式與沉井姿態密切相關,若沉井姿態良好,則井壁與四周土體間隙均勻,側壁壓力均勻分布。

2)銑挖下沉井壁階段,VSM沉井刃腳斜面壓力與井內漿液壓力接近,刃腳下沉阻力為井內漿液浮力。

3)VSM沉井在膨潤土泥漿的護壁作用和潤滑作用下,側壁摩阻力與膨潤土泥漿的剪切強度值接近,單位摩阻力值基本小于3 kPa。

4)下沉過程中,井內泥水壓力和井壁壓力相互抵消,井壁結構應力值較小,環向鋼筋應力水平較低,在-10~20 MPa內;在內水壓力作用下,第10環的環向鋼筋呈現受拉狀態,管片呈向外擴張趨勢特征; 特征抽水工況下,沉井井壁結構的環向、豎向均呈現壓緊響應特征。

5)下沉初始,側壁摩阻力方向向上,下沉阻力實測值基本等于懸吊力與漿液浮力之和;下沉過程中,摩阻力向下,摩阻力與下沉阻力之比隨下沉深度增加而增大,從3.3%增至9.6%。

本文以現場監測數據為依據,簡析了VSM沉井結構在施工過程中的力學行為特征。后續將從理論分析和數值模擬方面入手,對VSM沉井結構運營階段受力特征、特殊環管片施工力學行為展開深化研究。