礦用鏈條閃光對焊機故障分析和處理

陳春飛

(寧夏天地奔牛鏈條有限公司,寧夏石嘴山 753001)

0 引言

隨著煤礦用戶對鏈條性能及使用壽命要求的不斷提高,鏈條生產單位之間的競爭日益激烈,迫使其對鏈條質量有更高的要求,提高鏈條的可靠性和使用周期,更好地服務于采礦事業。礦用圓環鏈閃光對焊作為鏈條焊接的關鍵工序,設備的運行狀況和焊接質量對整個生產流程有著十分重要的影響。閃光對焊機日常使用過程中會出現各種故障問題,通常表現在焊接鏈環的穩定性和均一性上,尤其是偶爾出現個別鏈環質量問題。國內制作的閃光對焊機相對國外的閃光對焊機在結構和性能上都存在一定差距。國外的閃光對焊機在多年使用過程中隨著部件磨損老化,也會出現各種各樣的故障,因此,應針對設備初期劣化跡象,及早發現問題并修復。

1 故障表現形式

1.1 焊接記錄曲線顯示故障

一般情況下,故障能夠以焊接記錄形式顯示出來的,較容易被發現,記錄參數有方形圖和焊接曲線。

方形圖主要參數有閃光時間、頂鍛速度、頂鍛距離。焊接鏈環過程中,每個鏈環在保證編制尺寸不變的情況下,方形圖得到的參數應相近,如出現偏差較大的情況或無法隨著參數調整進行線性變化時,說明設備整機穩定性下降,無法保障每個鏈環性能均一,此時需要進行故障原因的查找分析。

曲線記錄主要有頂鍛座位移、焊接電流、伺服閥電壓、頂鍛油缸前后腔壓力差。焊接過程中配合查看曲線記錄,同一時刻電流與位移對應性應相符,如電流出現抖動、閃光結束時電流出現較長大電流、閃光時間長、每個鏈環參數偏差大、焊接曲線位移頂鍛出現圓弧、頂鍛速度合適的情況下,調整環背電流時間可改善,基本原因為鏈環圓弧過尖角或環背彎曲度過大造成[1]。

1.2 焊接鏈環過程中觀察到的現象

設備操作焊接過程中需要隨時觀察焊接現象,如閃光時飛濺的大小、預熱焊口溫度是否合適、鏈環焊接中是否有抖動現象或異聲。

1.3 焊接鏈環質量缺陷

鏈環外在質量缺陷:可直觀查看或通過量具檢測到的問題,如燒傷、錯口、未焊透、過熱和過燒、鏈環幾何尺寸不符合工藝要求等。

鏈環內在質量缺陷:內在的質量缺陷需要通過檢測設備或破壞性試驗檢測,此類問題不易被發現。如灰斑、氧化夾雜物、斷面層狀撕裂、焊口殘留鑄造組織、壓彎強度不達標、組織顆粒較大等[2]。

2 故障分析及處理

2.1 閃光對焊原理

圓環鏈閃光對焊焊接接頭需獲得合理的焊接溫度場,以促進焊接區塑性變形和獲得優質連接,焊接熱的產生及影響產熱的因素由公式(1)決定:

其中,Q 是產生的熱量,i 是焊接電流,R 是焊接區電阻,t 是焊接時間。

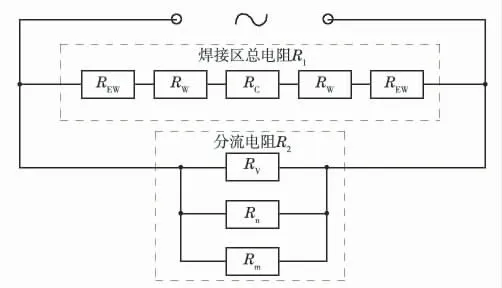

鏈環的焊接不同于鋼軌、鋼筋等其他對焊焊接,在焊接過程中環背持續有電流導通,存在分流電阻(圖1)。

圖1 焊接鏈環分流電阻示意

焊接區電阻R1由焊件自身的電阻Rw、電極與焊件之間的接觸電阻Rew和焊接端面相互接觸所產生的電阻Rc串聯組成。正常情況下,因為電極給焊件的夾緊力非常大,電極與焊件間的接觸電阻Rew非常小,可忽略不計,但該處是常發故障點。當電極的夾緊力過小時,軟導體出現斷裂或老化,小導體與導體產生間隙松動,導體圓弧面與鏈環接觸面過小,導體接觸面有氧化、焊渣等現象,接觸電阻Rew增大,焊接控制二次電壓恒壓下,焊接端面的電流降低,閃光減弱不均勻,導致焊接鏈環內部出現缺陷,接觸面局部過熱產生燒傷或過燒現象。

分流電阻R2包括環背電阻Rv、兩側鏈環與機體回路及冷卻水路形成的回路電阻Rm、頂鍛模座與機體間形成的回路電阻Rn并聯組成。正常情況下,頂鍛模座與機體間有絕緣墊板,回路電阻Rn無窮大,忽略不計。當絕緣墊板失效或焊渣等形成短路分流,Rn減小,二次電流增大,不考慮變壓器損耗情況下,變壓器一次回路與二次回路功率相等,將電流電壓帶入U1I1=U2I2,導致一次電流I1增大。一次電流I1作為伺服閥主要控制條件,調節幅度增大,頂鍛滑座送進速度大于實際燒化速度,出現閃光中斷等現象,使焊接有效區的電流減少,電極與鏈環接觸面由于分流造成電流密度大的部位,加速電極磨損,嚴重時造成鏈環燒傷[3]。

2.2 焊機伺服控制算法與工藝參數

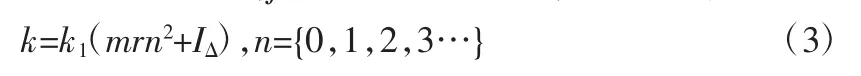

工藝參數合理設置是產品質量穩定均一性的重要保障,如設置不合理,在批量生產中適應性較差。工藝參數的設置與焊機的伺服控制算法相關聯,以德國閃光對焊機伺服閥閃光控制算法為例:

其中:u 是伺服電壓,k0是電流系數,u0是補償量,e 是自然底數(e=2.718 281 8…),j 是電流密度參數,m 是比例系數。

其中:r 是加速比,IΔ是電流差,k1是換算系數。

其中:b 是閃光電流比,I2是環背電流,I 是檢測電流。

工藝參數設置不合理將導致產品缺陷,如預熱時過長、預熱溫度過高或二次空載電壓過小導致鏈環出現燒傷,即出現細小裂紋或過熱和過燒;預熱時過低或預熱溫度場過低,焊接過程中會出現閃光較弱、閃光電流密度或二次空載電壓過小,導致閃光不穩定而出現未焊透現象;頂鍛參數設置不合理將導致焊口殘留鑄造組織甚至斷面層狀撕裂。在控制算法中,較為重要的是環背電流I2的設定值,其直接關系到整個焊接過程,因原材料表面質量問題造成設備導電接觸面、絕緣狀況變化時,需要重新檢測環背電流I2,合適的電流值是鏈環獲得穩定焊接的基礎。

通常來說,工藝參數設置完成后,經過長期使用,其合理性和穩定性均經過時間的驗證,一旦確定下來就不再需要變動。維修中通過參數的調整進行故障分析診斷,從而快速查找出問題原因。如提高二次電壓,預熱次數進而提高鏈環溫度場,根據電阻焊公式可以判斷出電流產生分流[4],進而針對設備分流原因進行解決。調整閃光參數可改善閃光,以此確定故障原因,從而快速排除故障。

3 故障處理

3.1 機械結構

機械結構直接決定了焊機的穩固程度。機械結構問題包括頂鍛模松動、支撐裝置在焊接過程中下沉、頂鍛滑座滑動阻力增大、間隙增大;固定頂鍛座出現松動,節距出現變化,頂鍛滑座從接觸位置到頂鍛接觸位置相對不變,鏈環跟隨頂鍛座動作,在快速頂鍛中產生反彈致使;固定頂鍛座長期使用磨損,導致鏈環位置出現偏差,接觸不牢固導致焊口錯位現象,同時鏈環固定位置變化[5]。

機械結構處于活動中,應將各部件使用過程產生的磨損、松動、絕緣老化等問題作為重點。還要關注電極與鏈環接觸面情況,飛濺焊渣將導致整機性能下降,頂鍛終位置采用機械限位控制,理論上不會出現偏差。

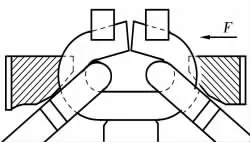

頂鍛壓力通過頂鍛缸傳給活動頂鍛座,直接作用于鏈環圓弧處,左右活動電極夾緊鏈環,閃光預熱過程中,焊口由V 形口不斷下壓至一字形,夾緊壓力使夾緊環口同時傳遞電能,如圖2所示[6]。

圖2 閃光對焊機焊接區結構

部件間絕緣墊板出現老化或焊渣堆積產生電流分路,小導體磨損及相關接觸面出現老化,軟導體導電率下降,小導體圓弧與鏈環焊口圓弧吻合程度降低。

減小分流措施:焊前清理鏈環表面;適當增大焊接電流,補償分流。條件不變情況下,鏈環環背電流、兩側鏈環機身分流已計算在內,如鏈環外形尺寸、銹蝕原因等,接觸不良、電阻增大、油污會影響夾緊導電、材料成分[7]。

3.2 液壓系統

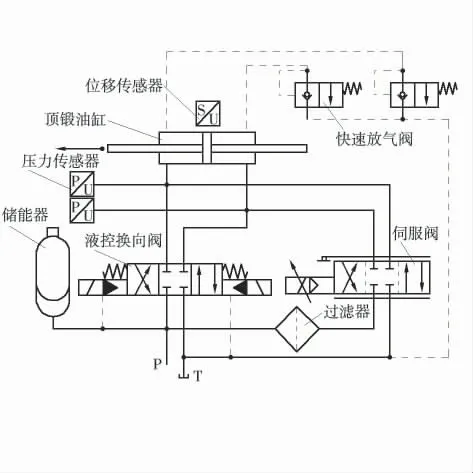

液壓系統作為焊機的動力源,其不穩定將直接導致頂鍛油缸泄漏增大、蓄能器中氮氣補充不足、系統壓力不穩定、液控換向閥或伺服閥出現堵塞、液壓油溫變化、閥組內泄、膠圈老化等問題(圖3)。

圖3 閃光對焊機液壓原理

(1)氮氣壓力:焊機油泵油量遠遠不夠頂鍛時油缸所需的油量,因此需要充滿壓力油的氮氣蓄能器在頂鍛瞬間釋放壓力油補充給頂鍛油缸。如氮氣壓力過低,向系統供油速度減慢,將導致供油不足;如氮氣壓力偏高,氮氣瓶內儲油量減少,向系統補充供油量減少。這兩種情況都會造成頂鍛無力,導致鏈環內部缺陷[8]。

(2)左、右電極頭在焊接過程中呈夾緊狀態,電極頭一方面對鏈環起到夾持作用,另一方面起到導電作用,液壓回路壓力的下降或夾持油缸泄漏都會導致夾緊力不足,鏈環導電率下降,同時夾持不穩會產生“打滑”現象,即鏈環不能跟隨動活動頂鍛座同步運動。

(3)頂鍛油缸由伺服閥與液壓換向閥并聯供油。液壓換向閥僅在頂鍛時開啟,液壓換向閥無法正常回中位情況下,出現少量供油,此時頂鍛油缸會出現擺動漂移現象。頂鍛油缸兩側快速放氣閥的作用是避免出現氣泡影響油缸運行穩定性,油缸多年使用后,活塞與油缸內壁間隙增大,出現泄油等現象需及時修復[9]。伺服閥進油口裝有5 μm 的濾芯,可有效保障伺服閥正常使用,可采用替換法判斷閥是否故障。

3.3 電氣控制

電壓、電流、壓力檢測不準,控制閥電壓、焊接電流直接影響焊接質量控制,無論哪種方式焊接,電流都作為伺服閥動作調整的關鍵。

4 結語

閃光對焊機日常使用過程中出現的故障由多方面原因引起,從機械、電氣、液壓等系統分析故障點,可通過工藝參數輔助查找故障原因,但不應通過改變工藝參數去適應設備的故障。應掌握設備工作原理,對常見的焊機故障做到提前發現和有效預防,提高設備人員的維護水平,降低故障率,做好設備的維護保養,根據設備初期劣化跡象,合理安排檢修和制定檢修對策,使閃光焊機的關鍵精度始終處于標準范圍內。