滾動軸承套圈溝道表面坑點淺析

陳掌娥,沈張宇,李興林,吳加鍬,陳炳順

(1.杭州軸承試驗研究中心(聯(lián)合國援助)有限公司博士后工作站,杭州 310022;2.機(jī)械工業(yè)軸承產(chǎn)品質(zhì)量檢測中心(杭州)ISO/IEC 檢測/校準(zhǔn) CNAS L 0309,杭州 310022;3.杭州誠信汽車軸承有限公司,杭州 310024;4.杭州德奔汽車部件有限公司,杭州 311411)

1 前言

滾動軸承作為關(guān)鍵基礎(chǔ)零部件,直接決定重大裝備和主機(jī)產(chǎn)品的性能、質(zhì)量及可靠性,生產(chǎn)企業(yè)必須對影響產(chǎn)品質(zhì)量的各個因素進(jìn)行全面監(jiān)控,保證這種因素的變化對工序質(zhì)量不會造成不利影響。滾動軸承的滾道作為工作表面,其表面質(zhì)量對成品軸承產(chǎn)生很大的影響,即使?jié)L動表面存在微米級的缺陷,都會影響整個系統(tǒng)的使用性能和軸承的正常壽命[1][2]。軸承若在磨削加工過程中工藝控制不當(dāng),或者生產(chǎn)工序環(huán)節(jié)中疏忽管理,都可能會導(dǎo)致成品軸承因缺陷原因造成軸承振動噪聲過大而無法正常使用[3][4]。

2 檢測

本文針對兩個不同的 6206 軸承內(nèi)圈缺陷(兩個內(nèi)圈皆已加工至合套前狀態(tài),還未到最終成品,分別編號為 1# 和 2# 樣品),采用硬度、金相、化學(xué)成分、掃描電鏡等方法對溝道表面坑點狀缺陷進(jìn)行檢測,分析兩種缺陷產(chǎn)生的原因。

2.1 體視顯微鏡觀察

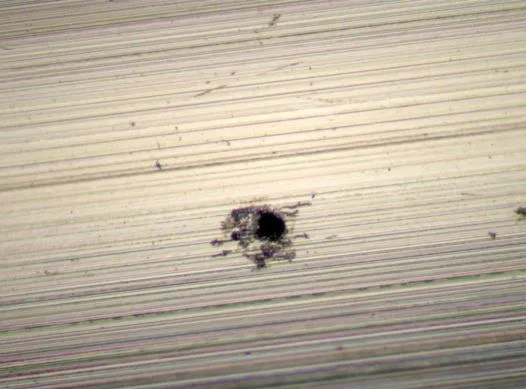

觀察 1# 樣品溝道部位,目測可見多處坑點缺陷;在顯微鏡下放大觀察,發(fā)現(xiàn)缺陷小坑伴有曳尾痕跡,典型的缺陷見圖 1 所示。觀察 2# 樣品溝道部位,目測也可見有多處坑點;在顯微鏡下放大觀察,坑點未見曳尾痕跡,典型的缺陷見圖 2 所示。

圖1 1#樣品溝道缺陷圖片(100×)

圖2 2#樣品溝道缺陷圖片(100×)

2.2 洛氏硬度檢測

依據(jù) JB/T 7361—2007《滾動軸承 零件硬度試驗方法》標(biāo)準(zhǔn)要求,采用洛氏硬度計對 1# 樣品和 2# 樣品分別進(jìn)行洛氏硬度檢測,檢測結(jié)果見表 1。兩個樣品均符合 GB/T 34891—2017《滾動軸承 高碳鉻軸承鋼零件 熱處理技術(shù)條件》標(biāo)準(zhǔn)淬回火技術(shù)要求。

表1 硬度檢測結(jié)果表

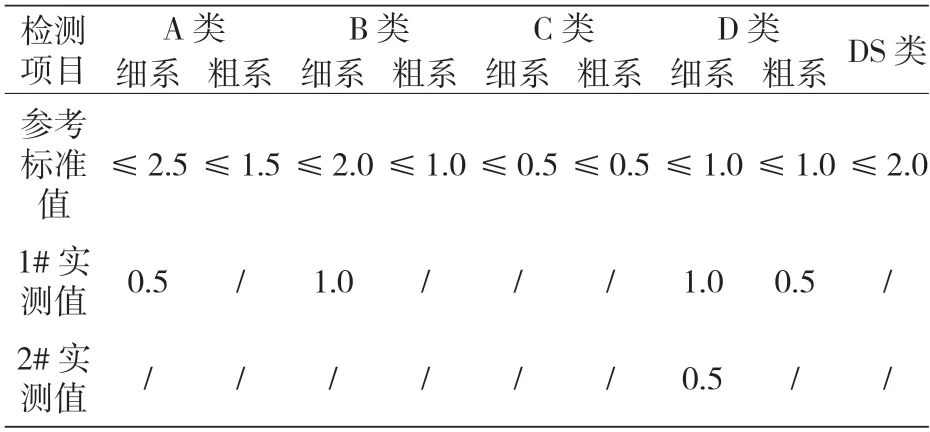

2.3 非金屬夾雜物檢測

依據(jù) GB/T 10561—2005《鋼中非金屬夾雜物含量的測定標(biāo)準(zhǔn)評級圖顯微檢驗法》標(biāo)準(zhǔn),采用金相顯微鏡對 1# 樣品和 2# 樣品分別進(jìn)行非金屬夾雜物檢測,檢測結(jié)果見表 2。兩個樣品均符合GB/T 18254—2016《高碳鉻軸承鋼》標(biāo)準(zhǔn)優(yōu)質(zhì)鋼技術(shù)要求。

表2 非金屬夾雜物檢測結(jié)果表 級

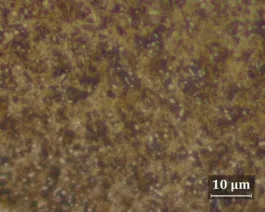

2.4 金相組織檢測

依據(jù) GB/T 34891—2017《滾動軸承 高碳鉻軸承鋼零件 熱處理技術(shù)條件》標(biāo)準(zhǔn),采用金相顯微鏡對 1# 樣品和 2# 樣品進(jìn)行顯微組織和網(wǎng)狀碳化物組織檢驗,檢測結(jié)果見表 3,顯微組織分別見圖 3 和圖 4。兩個樣品均符合 GB/T 34891—2017《滾動軸承 高碳鉻軸承鋼零件 熱處理技術(shù)條件》標(biāo)準(zhǔn)淬回火技術(shù)要求。

表3 顯微組織、網(wǎng)狀碳化物檢測結(jié)果表

圖3 1#樣品顯微組織圖(1000×)

圖4 2#樣品顯微組織圖(1000×)

2.5 化學(xué)成分檢測

依據(jù) GB/T 4336—2016 《碳素鋼和中低合金鋼 多元素含量的測定 火花放電原子發(fā)射光譜法(常規(guī)法)》標(biāo)準(zhǔn)要求,采用光譜儀對 1# 樣品和 2# 樣品進(jìn)行化學(xué)成分檢驗,檢測結(jié)果見表4。兩個樣品原材料鋼種均為 GCr15 牌號,化學(xué)成分均符合 GB/T 18254—2016《高碳鉻軸承鋼》標(biāo)準(zhǔn) GCr15 優(yōu)質(zhì)鋼技術(shù)要求。

表4 化學(xué)成分含量檢測結(jié)果表

2.6 掃描電鏡及能譜分析

掃描電鏡下觀察 1# 樣品缺陷形貌如圖 5 所示,可見缺陷頭部有夾雜物存在,對此處進(jìn)行能譜分析,發(fā)現(xiàn)含有較多 Al、O 等元素,見圖 6。

圖5 1#樣品缺陷電鏡形貌

圖6 1#樣品缺陷能譜分析結(jié)果

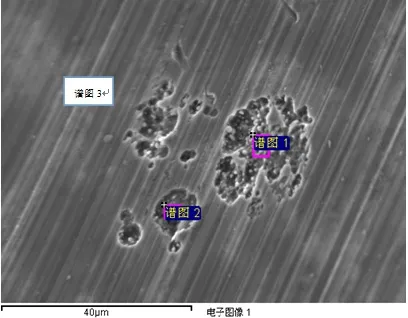

掃描電鏡下觀察 2# 樣品缺陷形貌如圖 7 所示,對缺陷及基體區(qū)域進(jìn)行能譜分析,發(fā)現(xiàn)樣品缺陷處(譜圖 1、譜圖 2)檢測出基體(譜圖3)未檢出的 S、Cl、Na、O、Ba 元素,見圖 8—10 所示。

圖7 2#樣品缺陷電鏡形貌

圖8 2#樣品缺陷(譜圖1)能譜分析結(jié)果

圖9 2#樣品缺陷(譜圖2)能譜分析結(jié)果

圖10 2#樣品基體(譜圖3)能譜分析結(jié)果

3 分析與討論

通過上述方法檢測,兩個樣品硬度、金相組織、非金屬夾雜物及化學(xué)成分檢測結(jié)果均符合相關(guān)技術(shù)要求,表明樣品缺陷由熱處理質(zhì)量及材料本身產(chǎn)生的可能性不大。1# 樣品坑點頭部檢測出 Al、O 等元素,且含量較高,而目前軸承零件超精用油石主磨料主要成分為 Al2O3和 SiO2。因與油石成分基本匹配,結(jié)合缺陷形貌判斷 1# 樣品溝道坑點應(yīng)為加工過程中大磨粒脫落或其它外來雜質(zhì)顆粒侵入,在磨削表面引起刮傷所致[5]。2# 樣品缺陷區(qū)域均檢測出基體未檢出的 S、Cl、Na、O、Ba 元素。因含易發(fā)生腐蝕的元素成分,結(jié)合形貌判斷 2# 樣品溝道坑點應(yīng)為外來腐蝕性物質(zhì)殘留在軸承工作表面未被去除干凈而引起的腐蝕坑[6]。

綜合上述分析套圈缺陷產(chǎn)生的原因,軸承企業(yè)應(yīng)在超精加工時合理選用油石質(zhì)量[7]、避免外部硬顆粒的侵入;嚴(yán)禁軸承及零件接觸腐蝕性物質(zhì),在車、磨、熱處理等工序中加強(qiáng)生產(chǎn)現(xiàn)場管理,避免偶發(fā)因素引起軸承的腐蝕[3]。

4 結(jié)束語

通過硬度、金相、非金屬夾雜物、電鏡及能譜等方法對兩個不同的軸承套圈溝道表面坑點缺陷進(jìn)行了檢測,分析出套圈溝道表面的坑點缺陷分別由加工缺陷和腐蝕物質(zhì)所致,建議生產(chǎn)企業(yè)合理選擇油石,在各工序中加強(qiáng)環(huán)境管理,避免產(chǎn)品出現(xiàn)類似缺陷,從而保障軸承的產(chǎn)品質(zhì)量。