核電站水電解制氫出氣指標異常問題分析及處理

馮永巨,涂德鵬,喻 煒

(中廣核工程有限公司,廣東 深圳 518000)

0 引 言

21世紀以來,氫能的發展越來越被國際認可。核電站在機組啟停及正常運行期間對氫氣有較大的需求,如核島反應堆冷卻劑系統的加氫、汽輪發電機組加氫冷卻等。國內核電站一般采用水電解工藝制取氫氣,水電解槽制取氫氣后經過氣液分離、干燥純化后得到產品氫氣。電解槽出氫氣、氧氣純度是系統關鍵性指標,根據機械部標準JB/TQ 584—1987《水電解制氫設備 質量分等》,氫氣的體積比純度達到99.7%為合格品,達到99.75%為一等品,達到99.8%為優等品。核電站水電解制氫電解槽出氣要求氫氣體積比純度達到99.8%,氧氣純度達到99.2%(排空)。

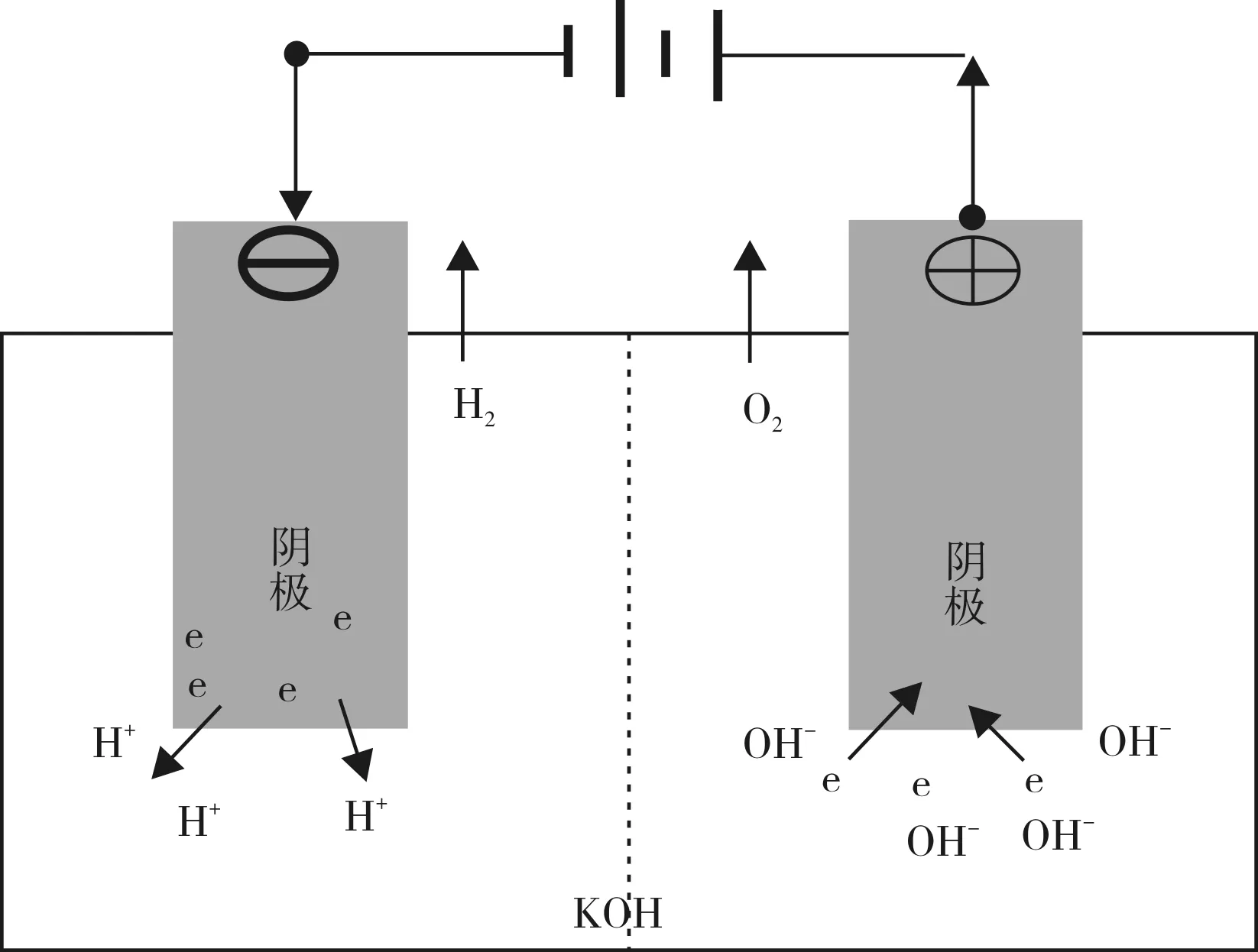

1 水電解制氫的原理

水電解制氫的原理如圖1所示,當純水中加入一定濃度的離子溶液(如KOH等)時,在直流電場的作用下,溶液中H+在陰極先得到電子被還原成H2,OH-移向陽極失去電子而被氧化為O2。因為H+的電極電位為-1.71 V,K+的電極電位為-2.66 V,所以,在水溶液中同時存在H+和K+時,H+將在陰極上首先得到電子而轉化為氫氣,而K+則仍將留在溶液中不被消耗。反應方程式如下:

陰極反應:4H2O + 4e=2H2↑+4OH-

陽極反應:4OH―― 4e=2H2O+O2↑

圖1 水電解制氫原理圖

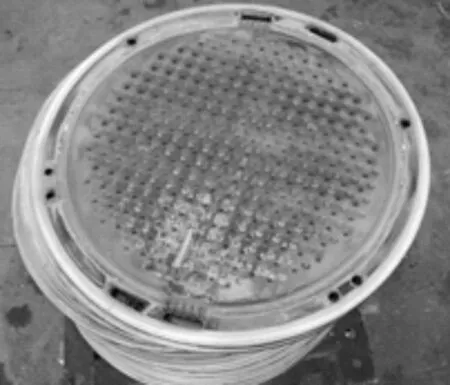

2 電解槽結構

國內某核電站水電解制氫系統采用國產品牌型號為FDQ-10的制氫機,正常產氫量10 Nm3/h。電解槽外觀如圖2所示,采用雙極壓濾式,每個電解槽由54個電解小室組成,每個小室由陽極板、陽副極網、隔膜、墊片、陰副極網、陰極板組成。電解槽槽體為碳鋼鍍鎳材質,端壓板及極板材質一般采用鍍鎳Q235B鋼,電解槽陰極材料一般為純度99.3%的經活化的鎳網,陽極材料一般為純度99.3%的發泡鎳。

圖2 電解槽外觀

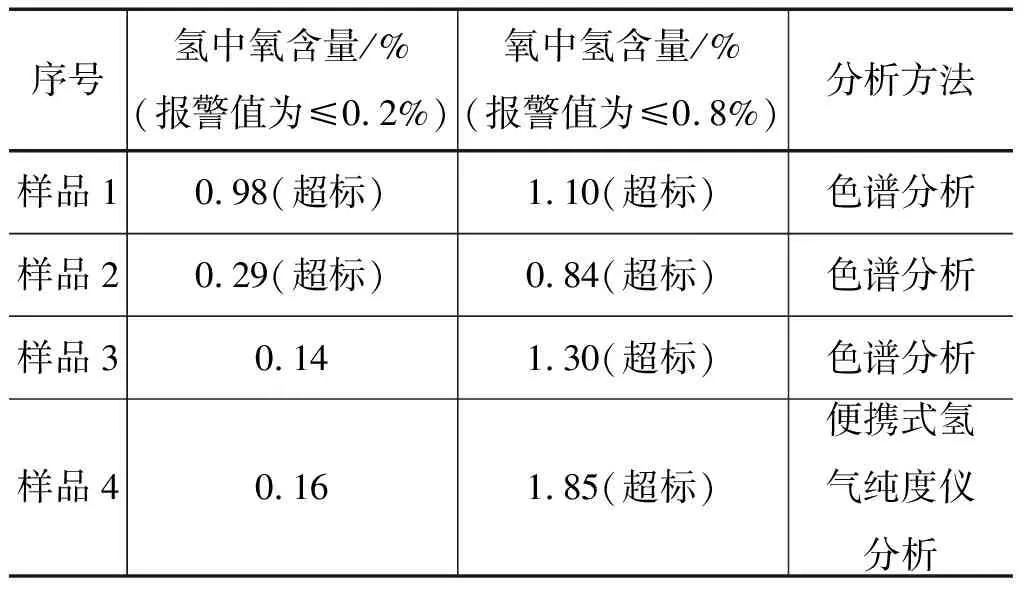

3 出氣指標異常情況

該水電解制氫裝置在試運行了8個月后,運行人員監測到電解槽氫側、氧側出氣純度超標,觸發制氫系統報警信號,經過取樣分析,結果如下:

序號氫中氧含量/%(報警值為≤0.2%)氧中氫含量/%(報警值為≤0.8%)分析方法樣品10.98(超標)1.10(超標)色譜分析樣品20.29(超標)0.84(超標)色譜分析樣品30.141.30(超標)色譜分析樣品40.161.85(超標)便攜式氫氣純度儀分析

4 出氣指標影響因素分析

從水電解制氫的原理、系統工藝流程及電解槽的內部結構等方面進行分析,電解液性質、工藝運行參數、隔膜損壞、系統長時間運行等均有可能影響出氣指標。

第一,水電解制氫系統正常運行時,不斷消耗原料水,原料水通過加水配堿裝置根據氫分離器的液位自動補充。為防止不符合要求的原料水進入電解系統而導致純度下降、電壓升高、電解槽氣液孔道堵塞等問題,原料水電阻率應大于等于1.0×105Ω.cm[1]。核電站補充的原料水為經過離子交換的除鹽水,原料水的電阻率滿足要求。

第二,水電解制氫系統中電解質的選擇要綜合考慮其電導率、穩定性、腐蝕性等因素,可選用強堿。本系統采用KOH溶液,當設備正常運行時應維持電解液濃度為25%~32%,并使其保持在工藝規定的范圍內。所使用的KOH品質應滿足國家標準GB/T 2306-2008《化學試劑 氫氧化鉀》的規定。

第三,氫氧分離器液位過高或過低會影響氣體溢出和堿液流動,造成氫氧氣體混合,氣體純度難以保證,嚴重時還會發生爆炸等安全事故。根據系統運行經驗,水電解制氫系統正常運行氫氧分離器液位壓差應保持在200 mmH20~350 mmH20。

第四,電解小室內的隔膜在浸潤的情況下,氫氧兩側液位壓差小于300 mmH20時允許離子通過但氣體不能通過,從而達到氫氣、氧氣隔離的目的。因此水電解過程中,氫、氧側的壓力應保持平衡,保證系統的安全運行。考慮安全系統,水電解制氫系統正常運行氫氧分離器液位壓差應保證小于50 mmH20。

第五,電解槽內部隔膜作為隔離氫氣和氧氣的第一屏障,其品質直接影響氣體純度。

第六,電解槽內部因長時間運行殘留碳酸鹽、雜質等,不及時清理將會產生結晶進而堵塞氣體通道和液體通道,導致氣體純度下降。

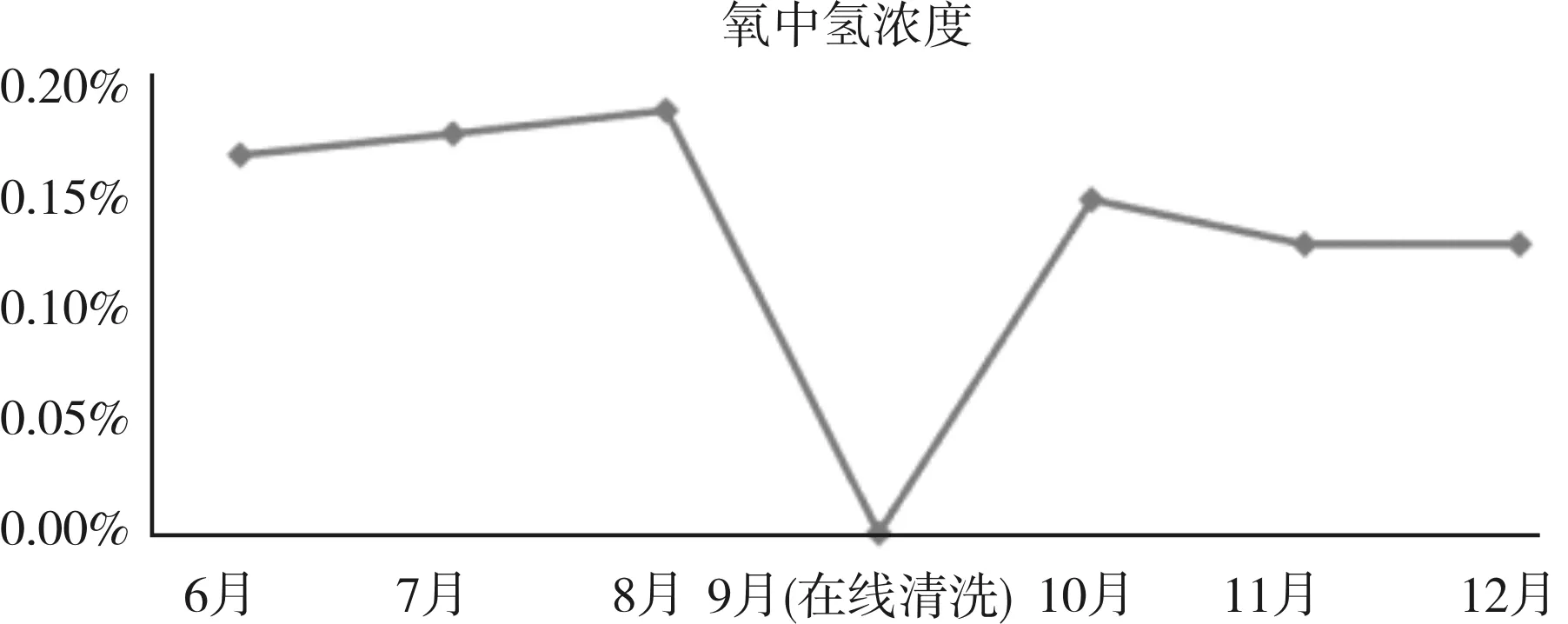

圖3為國內另一核電站2021年下半年電解槽出氣(氧側)指標趨勢,圖中數據采用在線分析儀表進行測量。從折線圖可看出,隨著運行時間加長(6~8月),電解槽出氣氧中氫濃度呈增加趨勢,氧氣純度下降。在9月份完成在線清洗后,氧氣出氣純度得到明顯改觀。

圖3 電解槽出氣(氧側)趨勢(180天)

5 處理措施

根據影響因素分析進行逐項排查,排除了原料水質不合格、堿液濃度不當、氫氧分離器液位及氫氧兩側壓差運行參數設置不當等原因,對電解槽進行拆解做進一步檢查。

拆解過程中觀察發現,電解槽中間極板、陽極板及陰極板外觀良好,無腐蝕和鍍層脫落現象(如圖4所示)。中間隔膜外觀良好,且對全部隔膜進行氣密性試驗,試驗結果合格,排除中間隔膜損壞的可能。

圖4 極板外觀

如圖5所示,再進一步觀察發現,端極板、中間極板氣體通道孔及液體通道孔處有雜質污染物,此污染物可能為系統長期運行過程中,原料水鈣、鎂離子結垢和中間隔膜微損耗累計帶來的雜質,導致電解槽內部氣體通道孔堵塞,氫氣、氧氣不能順利排出而造成混合,或在電解槽內部形成了局部寄生電解,導致氫氣、氧氣不能完全隔離,從而影響了出氣純度。

圖5 通道孔雜質

在清理電解槽極板氣體通道、液體通道的雜質并重新組裝后,電解槽運行正常,出氣純度滿足指標要求。

6 總結和建議

為保證電解槽出氣指標滿足系統要求,可以安全、有效地運行,需關注以下幾點事項:

第一,保證上游原料水質和外購堿液純度滿足國標和系統要求,參考國標GB/T 19774-2005《水電解制氫系統技術要求》和GB/T 2306-2008《化學試劑 氫氧化鉀》的規定,避免給系統帶來外部雜質。必要時可配置原料水在線電阻率監測儀表,以滿足在線監測需求。

第二,可適當提高堿液過濾器過濾精度或增加過濾器備用數量。在電解槽正常運行期間,根據出氣純度的在線監測數據變化趨勢,確定堿液過濾器清洗周期,一般建議清洗周期為1個月。

第三,運行維護手冊中制定電解槽在線清洗步驟和要求,根據出氣純度的在線監測數據變化趨勢,進行電解槽在線清洗(包括正洗和反洗),建議清洗周期為6個月。

第四,當在線清洗無法有效地提高電解槽出氣純度時,應及時對電解槽進行解體維修,清理長期運行累積的雜質, 建議解體維修周期視運行情況而定,一般為3~8年。