LED硫化對TFT-LCD產品的影響及硫化原因分析

北京京東方顯示技術有限公司 王曉紅 許向輝 徐習亮 王 超

本文研究了LED硫化對TFT-LCD的光學影響及引起硫化的原因分析。首先對TFT-LCD光學缺陷產品進行拆解分析及SEM-EDX分析,其次將硫粉與LED混合高溫高濕處理模擬復現LED硫化,研究硫化對LED光學參數的影響,最后通過SEM-EDX對TFT-LCD組件排查是否含硫并進行高溫高濕試驗驗證組件是否會導致LED硫化。通過試驗得出:高溫高濕硫化氣體環境會導致LED硫化,導致LED的光學參數色坐標Wy和亮度衰減,約50%的產品光學參數超行業標準。TFT-LCD中含硫組件透鏡下粘結膠會提供硫源導致LED硫化。據此提出TFT-LCD產品LED防硫化的方向:TFT-LCD部品除硫和降低熒光膠對硫的滲透率。

LED(發光二極管)因其具有色彩還原性好、節能、壽命長,作為大部分TFT-LCD模組產品的背光源使用。LED燈條硫化現象在很多應用領域中已被發現,如汽車車燈、LED照明燈等,例如目前已有相關領域LED硫化的改善報導,如汽車行業的羅姆(ROHM)公司推出過避免硫化的完全無銀的高亮度紅色LED“SML-Y18U2T”。LED作為TFT-LCD顯示產品的光源,對其光學性能有著更高的要求,但硫化失效報道較少,筆者在生產實際中遇到LED硫化導致TFT-LCD產品表現出色坐標偏低問題,對此進行了深入分析。

1 色坐標偏低的TFT-LCD不良品拆解分析

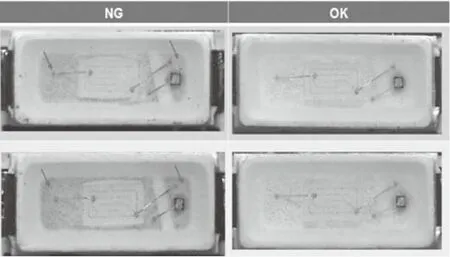

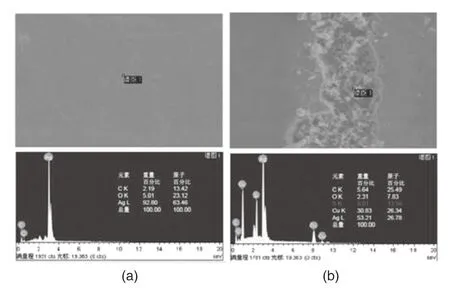

拆解不良品,測試背光源光學色坐標Wy值超標。進一步對背光源的LED燈條進行拆解分析,如圖1所示,不良品LED燈條鍍銀層及引腳處發黑。對不良和正常的LED膠體、引腳、支架鍍銀層進行SEM-EDX(Scanning Electron Mictoscopy-X-ray Energy Dispersive Analysis)分析,只有不良品的支架處檢測出S元素,見圖2所示。結果顯示:LED支架鍍銀層硫化。

圖1 不良品與合格品LED的拆解照片

圖2 合格品(a)與不良品(b)LED支架的SEM-EDX圖

2 不良復現模擬:單顆LED與硫粉混合高溫高濕試驗

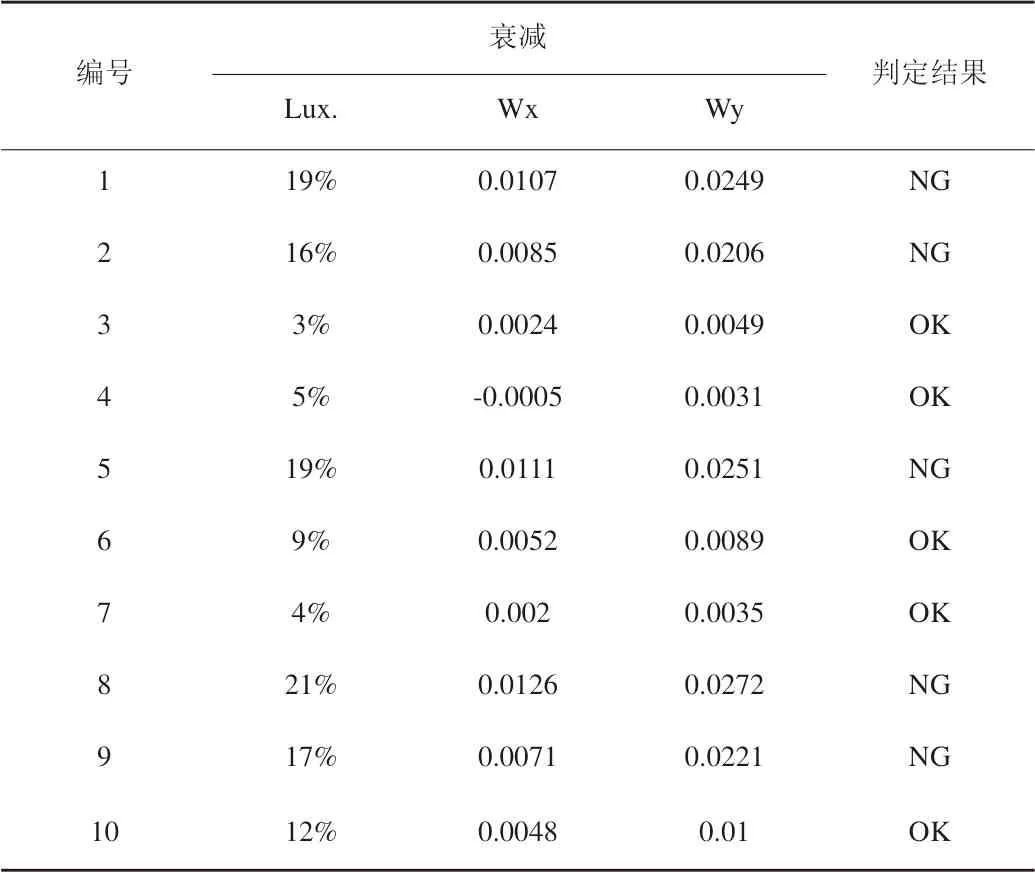

單顆LED與硫粉混合后放于廣口瓶中密封,放置于老化封箱中溫度85℃濕度85RH%,6h后取出,進行光學測試,結果見表1所示。按照行業判定合格標準為:亮度(Lux.)衰減≦20%,色坐標(Wx/Wy)衰減≦0.01。

如表1中所示,10顆LED與硫粉混合高溫高濕后亮度和Wy值衰減明顯,按行業標準判定50%不達標。

表1 單顆LED與硫粉混合高溫高濕實驗前后光學數據

觀察實驗后LED表面與實驗前對比,目視可見支架黑化。而LED黑化的原因有兩類:一類是物理黑化,即是光源和燈具由于物理原因——如過電壓、過電流及結溫超標等因素引起的黑化;一類是化學黑化,即在LED封裝部件中或在固晶、焊接時使用的銀或錫元素產生硫化或鹵化引起的。

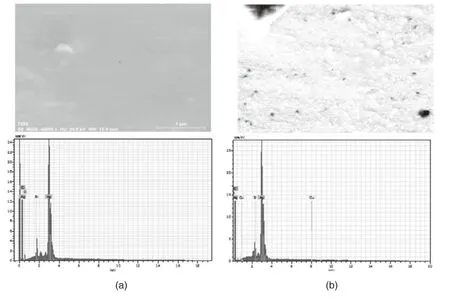

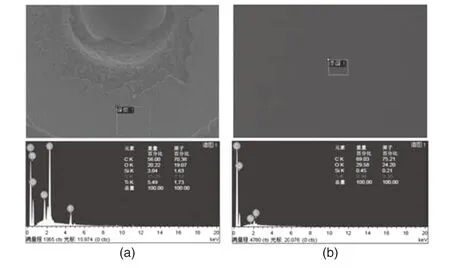

取與硫粉混合前色坐標OK的和與硫粉混合高溫高濕試驗后NG的單顆LED,去除膠體后在大基島附近位置進行SEM-EDX測試,結果如圖3所示,可見高溫高濕試驗后NG的單顆LED已經被硫化。

圖3 未處理過的LED(a)與實驗后NG LED(b)的SEM-EDX圖

據此判定為化學黑化,即為支架鍍銀層的硫化:在高溫和有水汽存在的條件下,銀與硫或硫化物發生化學反應,生成黑色立方晶系晶體硫化銀(Ag2S),硫化示意圖見圖4所示。黑色的硫化銀附著于鍍銀層的上面,影響LED熒光粉發出光的反射,進而表現出對LED的光學影響:亮度和色坐標Wy值衰減明顯,色坐標Wx值衰減較小。也因此可以看出目前TFT-LCD產品所用的LED缺乏抗硫能力。

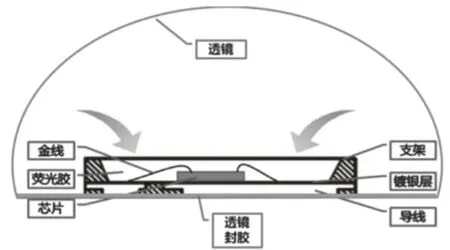

圖4 LED硫化示意圖

3 TFT-LCD產品LED硫化風險排查

對LED易接觸物分別做SEM-EDX分析,排查是否含硫,原料類排查物包括:膠框、墊片、擴散片、棱鏡片、反射片、PCB、連接器,耗材類排查物包括:紙箱、周轉盤、泡棉、靜電衣、手套、錫膏、透鏡下粘結膠,結果只有擴散片和透鏡下粘結膠含硫,SEM-EDX見圖5所示。

圖5 擴散片(a)和透鏡下粘結膠(b)的SEM-EDX圖

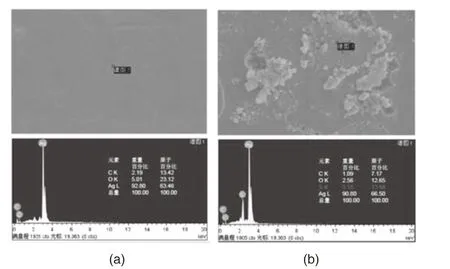

為確定含硫物擴散片和透鏡下粘結膠是否會揮發硫化氣體使LED硫化,將其分別與正常的LED銀支架放在一個磨口瓶中,于85℃烘箱中7天后對LED銀支架做SEM-EDX,分析是否硫化,見圖6。與擴散片一起高溫的LED銀支架沒有黑化,且SEM-EDX圖顯示表面沒有腐蝕現象,無硫元素檢出;與透鏡下粘結膠一起高溫的LED銀支架目視黑化,且SEM-EDX圖顯示表面有腐蝕現象,且有硫元素檢出。這說明擴散片在高溫下不會揮發出硫化氣體導致LED硫化,而透鏡下粘結膠會揮發硫化氣體導致LED硫化。

圖6 與擴散片(a)和透鏡下粘結膠(b)共同高溫的LED銀支架的SEM-EDX圖

綜上所述,本次TFT-LCD產品的LED硫化原因為透鏡下粘結膠會揮發硫化氣體導致。

4 抗硫化方案介紹

為了減少TFT-LCD的LED硫化風險,首先要排除所有組件的含硫風險,避免含硫組件在高溫環境中硫擴散,因此在新品設計時要充分評估組件導致硫化風險,可通過分析組件成分和高溫試驗進行評估。

另外,為了從根源上改善避免TFT-LCD的LED硫化,梳理目前LED市場上的抗硫化方案,大致分為以下三類:

(1)支架鍍層去銀化。如將鍍銀層改成鍍NiAu合金層,基于金的特性,NiAu合金層能大大地提高LED的抗硫化能力;此方法優點是抗硫效果最佳,缺點是成本上升最多,且亮度衰減較大,不適合用于TFT-LCD產品。

(2)在鍍銀層上加保護層。抗硫效果一般,亮度有輕微衰減,缺點是在冷熱沖擊下會有膜層脫落風險,不建議用于TFT-LCD產品。

(3)改變熒光膠膠體材質,降低膠體透濕透氣率。根據膠材的材質不同,抗硫效果有差異,但亮度無衰減,適合應用于TFTLCD產品。后續可對比不同膠材材質的抗硫效果,選擇抗硫較好的膠材進行封裝。

目前TFT-LCD產品所用的LED缺乏抗硫能力。LED被硫化后,黑色的硫化銀附著于鍍銀層表面,影響LED熒光粉發出光的反射,進而表現出對LED的光學影響:亮度和色坐標Wy值衰減明顯,色坐標Wx值衰減較小。

通過排查本次硫化原因得出:TFT-LCD產品的含硫組件有可能在高溫環境中會發含硫氣體導致LED鍍銀層支架硫化。并據此分析結論和市場分析提出提高TFT-LCD產品LED抗硫化特性的重要方向:(1)對TFT-LCD產品組件進行排硫檢測,可通過成分分析和高溫測試方法進行;(2)可通過降低熒光膠膠體對硫的滲透率來提升抗硫特性。