新型貝氏體板簧鋼的組織及性能

蔣文淼, 胡志華, 欒道成, 張 旭, 凌俊華, 陰志銘, 李 緣, 周新宇, 王正云

(西華大學 材料科學與工程學院, 四川 成都 610039)

彈簧鋼作為一種應用極其廣泛的工業用鋼,被大量用于制造各式彈簧,其中車用板簧是重要使用領域。在保證汽車板簧鋼基本性能達標的前提下,提高其設計應力可以起到減輕汽車質量、節約資源以及環保的作用。在此基礎上,開發具有更好強韌性配比的新型車用板簧鋼具有重大的現實意義[1-3]。

現階段的汽車板簧鋼通常采用淬火+回火的生產工藝,存在生產工藝長而復雜、能源消耗大、環保性不好等缺點。本文研發的新型貝氏體汽車板簧鋼可采用正火工藝,大大縮短生產流程并減少環境污染,經濟效益更佳[4-5]。

1 試驗材料與方法

試驗材料為自行研發的新型貝氏體板簧鋼,其化學成分如表1所示。通過自由鍛造將尺寸大致為20 cm×25 cm×50 cm、質量約200 kg的鍛坯鍛造成厚度分別為30、40和45 mm的板簧,始鍛溫度為1050 ℃,終鍛溫度為800 ℃,鍛后空冷,然后進行320 ℃回火處理,消除應力。

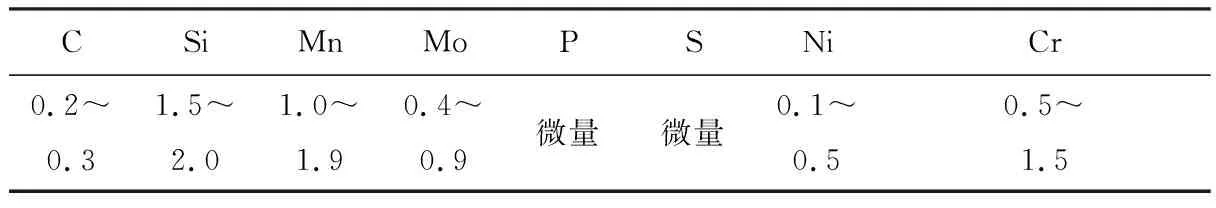

表1 試驗鋼的化學成分(質量分數,%)Table 1 Chemical composition of the tested steel (mass fraction, %)

為研究板簧厚度對于貝氏體板簧鋼組織和性能的影響,探討組織和性能的差異,從板簧心部加工出φ10 mm (直徑)×50 mm(標距)標準拉伸試樣和10 mm×10 mm×55 mm標準U型缺口(缺口深度2 mm)沖擊試樣,分別采用SHT4305微機控制電液伺服萬能試驗機和JB-300B擺錘式沖擊試驗機并參照GB/T 228.1—2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》和GB/T 229—2007《金屬材料 夏比擺錘沖擊試驗方法》進行拉伸試驗和沖擊試驗。采用OLYMPUS光學顯微鏡、Quanta250FEG場發射掃描電鏡、D2 PHASERX射線衍射分析儀和JEM-200CX透射電鏡分析試驗鋼的顯微組織和斷口形貌。采用200HRS-150數顯洛氏硬度計進行硬度測量。采用PARSTAT 4000電化學綜合測試儀分析試驗鋼的耐腐蝕性能,試驗采用三電極體系,其中待測試樣作為工作電極,鉑電極作為輔助電極,飽和甘汞電極作為參比電極,腐蝕環境為3.5wt%NaCl溶液。

2 試驗結果與分析

2.1 組織特征及分析

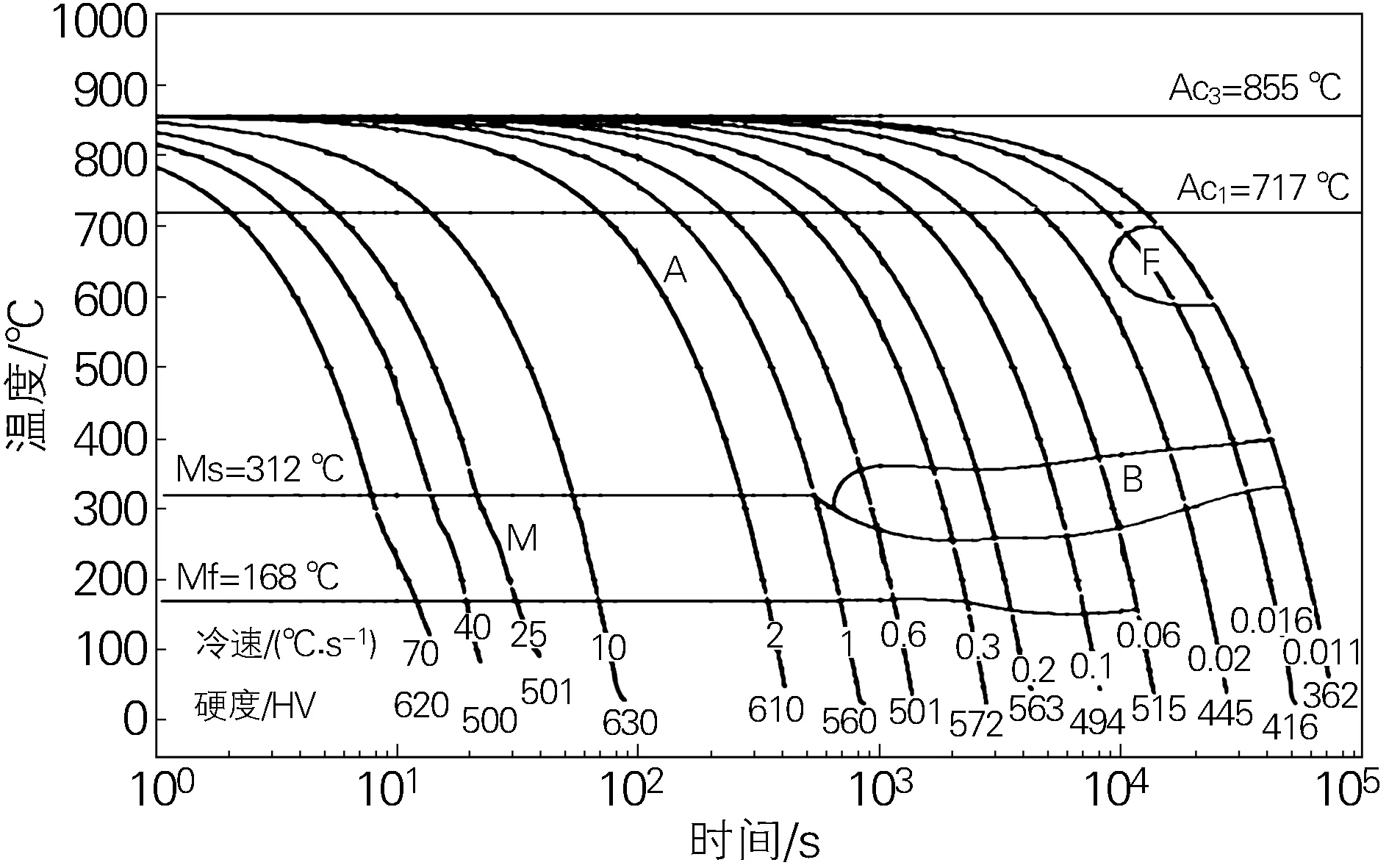

2.1.1 CCT曲線測定及不同冷速下的室溫組織

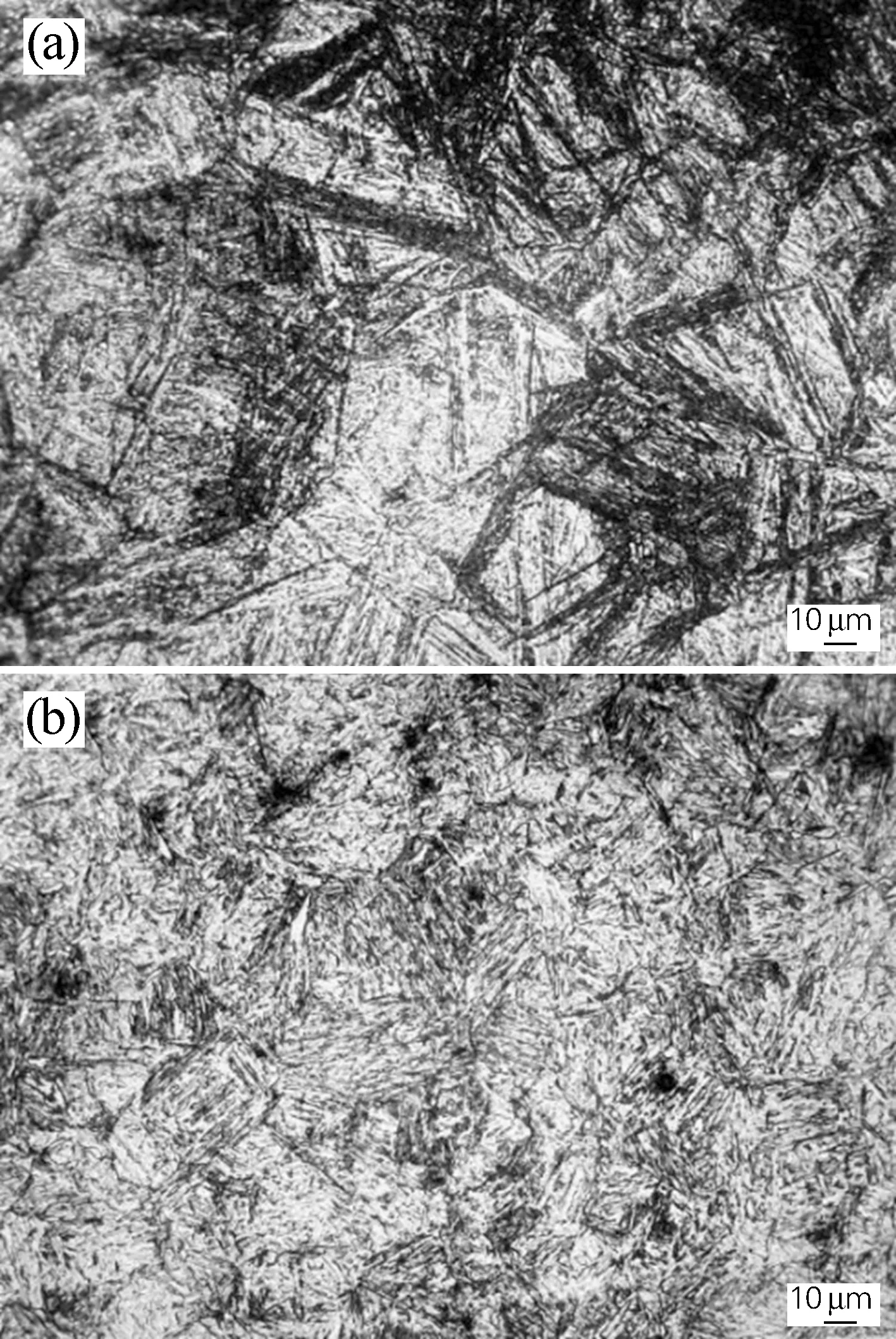

圖1為新型貝氏體板簧鋼的過冷奧氏體連續冷卻轉變曲線 (CCT曲線)。圖2為新型貝氏體板簧鋼在0.1 ℃/s和1 ℃/s冷速下連續冷卻到室溫的顯微組織。可以看出,隨著冷卻速度的增加,試驗鋼在冷速到達0.1 ℃/s 時獲得全部的貝氏體組織,在冷速到達1 ℃/s 時獲得全部的馬氏體組織。結合CCT曲線可以看出,該新型貝氏體板簧鋼理論上能實現大尺寸下空冷獲得以貝氏體為主的組織結構[6-7]。

圖1 貝氏體板簧鋼的CCT曲線Fig.1 CCT curves of the bainitic leaf spring steel

圖2 新型貝氏體板簧鋼在不同冷速下連續冷卻到室溫的顯微組織Fig.2 Microstructure of the bainitic leaf spring steel continuously cooled to room temperature with different cooling rates(a) 0.1 ℃/s; (b) 1 ℃/s

2.1.2 組織觀察及XRD分析

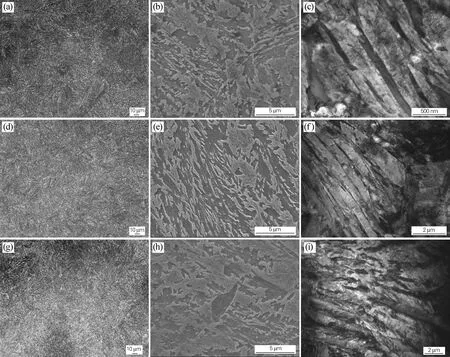

圖3為厚度分別為30、40和45 mm的新型貝氏體板簧鋼試樣心部的顯微組織。可以看出,新型貝氏體板簧鋼的顯微組織呈現出明顯的板條狀和不規整多邊形,為板條狀貝氏體+多邊形粒狀貝氏體的典型形貌特征。Cr、Mn、Mo等元素的加入可起到推遲貝氏體鋼高溫擴散型轉變,穩定奧氏體存在,降低Bs點的作用,從而在空冷條件下即可以獲得貝氏體組織,且Cr、Mo可改善鋼的淬透性。由于Bs點較低,隨著冷卻過程的進行,在貝氏體形成的過程中不可避免地析出板條狀貝氏體+多邊形粒狀貝氏體組織。

圖3 不同厚度貝氏體板簧鋼的顯微組織Fig.3 Microstructure of the bainitic leaf spring steel with different thicknesses(a-c) 30 mm; (d-f) 40 mm; (g-i) 45 mm

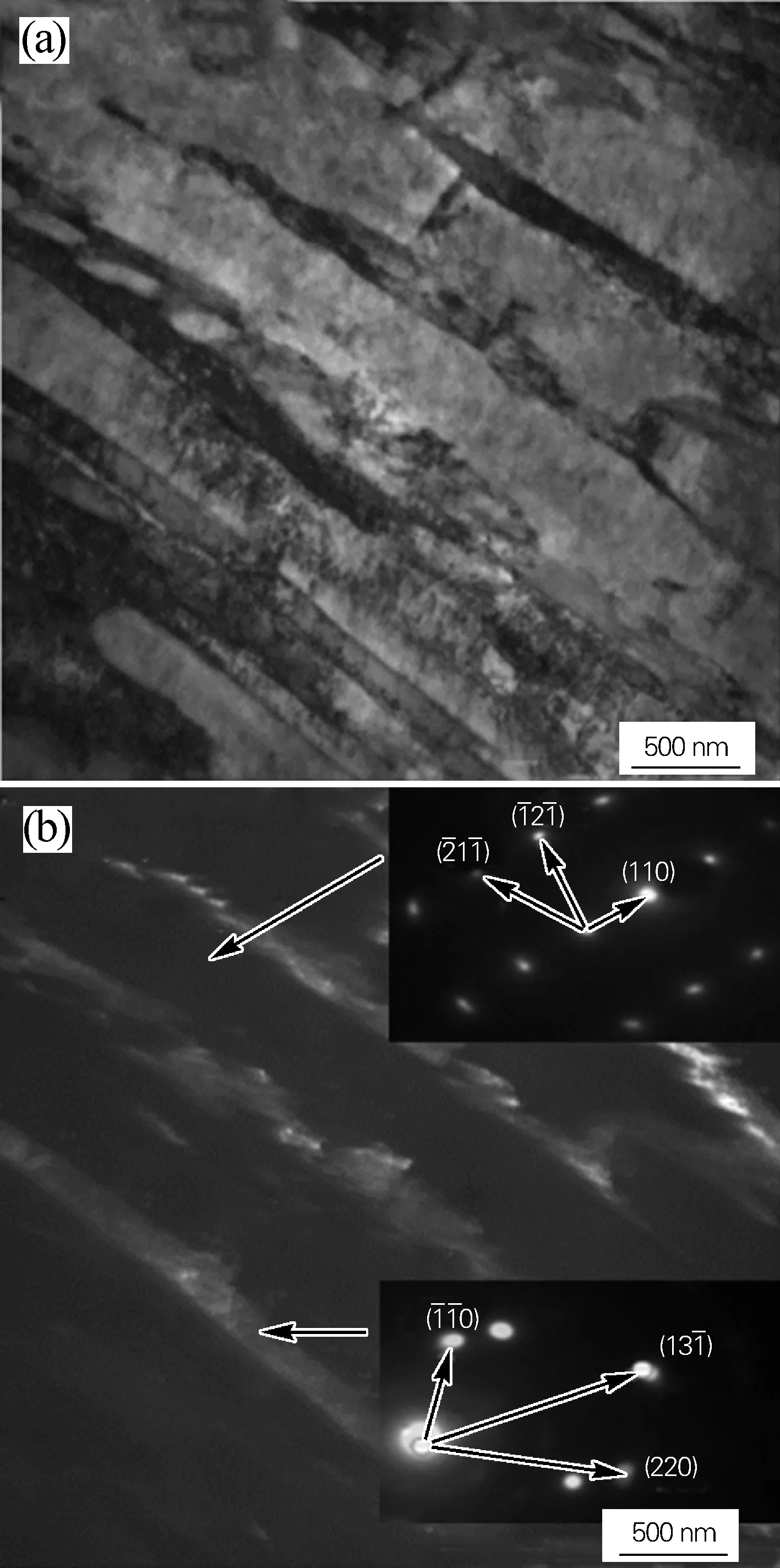

圖5為不同厚度的新型貝氏體板簧鋼的XRD圖譜,僅可觀察到貝氏體組織的α峰,γ峰以及其他碳化物的衍射峰不明顯,結合圖4可以說明沒有碳化物的析出。新型貝氏體板簧鋼中無碳化物的析出是由于貝氏體鋼中含有一定量的Si元素,可極大地抑制碳化物的析出,從而形成無碳化物貝氏體[8-9]。XRD圖譜中沒有明顯的γ峰可能是因為該鋼的淬透性很好,貝氏體轉變過程中殘留奧氏體含量很少,沒有被XRD檢測到。

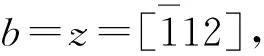

圖4 貝氏體板簧鋼的TEM形貌(40 mm)(a)明場像;(b)暗場像和衍射花樣Fig.4 TEM images of the bainitic leaf spring steel(40 mm)(a) bright field image; (b) dark field image and diffraction patterns

圖5 不同厚度貝氏體板簧鋼的XRD圖譜Fig.5 XRD patterns of the bainitic leaf spring steel with different thicknesses

2.2 力學性能

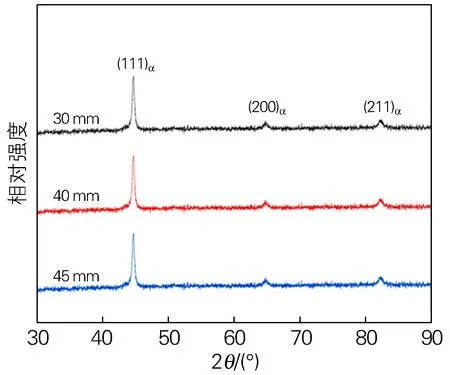

表2為不同厚度的新型貝氏體板簧鋼室溫下的力學性能。可以看出,3種厚度的貝氏體板簧鋼的強度和塑性都較好,其屈服強度接近1200 MPa,抗拉強度均為1400 MPa左右,斷后伸長率均達到16%以上,斷面收縮率均在40%以上,屈強比均為0.84。說明新型貝氏體板簧鋼具有較好的強塑性配比,且3種厚度的新型貝氏體板簧鋼均具有較高的硬度,達到43 HRC以上。

表2 不同厚度貝氏體板簧鋼的力學性能Table 2 Mechanical properties of the bainitic leaf spring steel with different thicknesses

另外,3種厚度的新型貝氏體板簧鋼均具有較高的沖擊吸收能量,沖擊性能均較好,且厚度為30 mm的板簧具有更高的沖擊吸收能量,可滿足作為汽車板簧的性能要求。

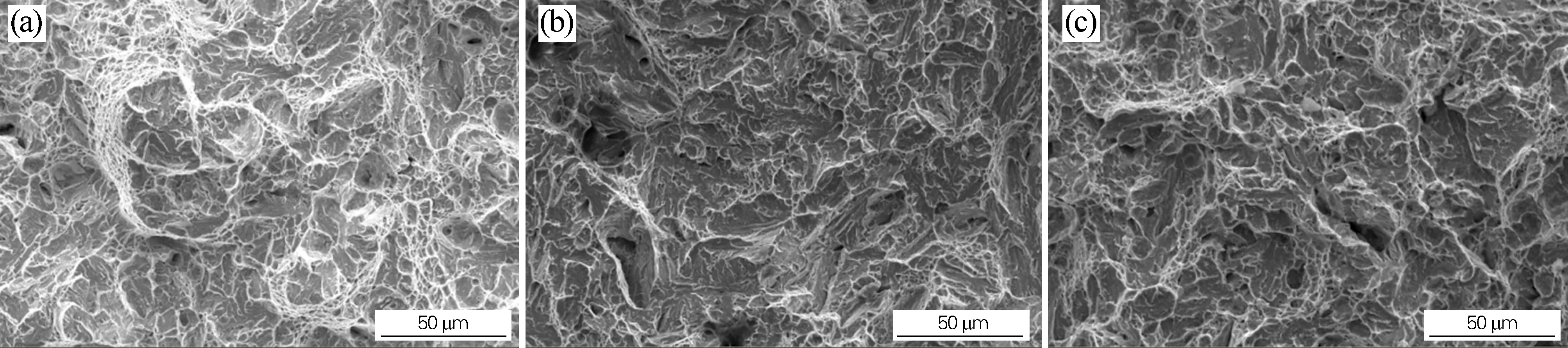

圖6是不同厚度的新型貝氏體板簧鋼的沖擊斷口形貌。可以看出,30 mm厚度的沖擊斷口形貌可以觀察到大量的韌窩和撕裂棱,具有明顯的韌性斷裂特征,如圖6(a)所示。40 mm和45 mm厚度的沖擊斷口形貌可以觀察到少量的韌窩和大量的撕裂棱以及一些撕裂平臺,接近于準解理斷裂特征,如圖6(b, c)所示。通過對比可以明顯看出,厚度為30 mm的新型貝氏體板簧鋼具有更好的韌性特征。結合表3中的沖擊吸收能量結果與圖6的斷口微觀形貌,說明新型貝氏體板簧鋼綜合力學性能優異。

圖6 不同厚度貝氏體板簧鋼的沖擊斷口形貌Fig.6 Impact fracture morphologies of the bainitic leaf spring steel with different thicknesses(a) 30 mm; (b) 40 mm; (c) 45 mm

2.3 耐蝕性能

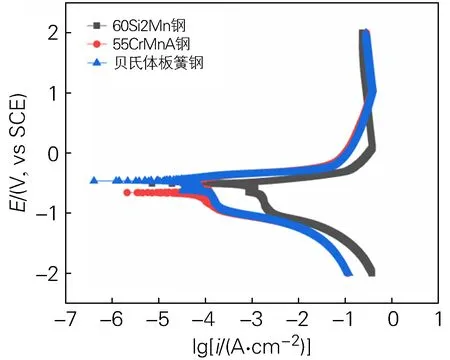

將新型貝氏體板簧鋼和兩種廣泛使用的汽車板簧鋼(60Si2Mn和55CrMnA)進行耐蝕性能對比試驗。圖7 為新型貝氏體板簧鋼、60Si2Mn鋼和55CrMnA鋼的極化曲線,可以看出,新型貝氏體板簧鋼的的自腐蝕電位最正,說明新型貝氏體板簧鋼最不易被腐蝕,其自腐蝕電位Ecorr=-0.452 V,自腐蝕電流密度icorr=16.98 μA·cm-2,相較60Si2Mn以及55CrMnA兩種常用板簧鋼的耐蝕性更好。

圖7 不同板簧鋼試樣在3.5%NaCl溶液中的極化曲線Fig.7 Polarization curves of different leaf spring steel specimensin 3.5%NaCl solution

3 結論

1) 新型貝氏體板簧鋼正火+320 ℃回火后的組織為板條狀貝氏體+多邊形粒狀貝氏體,貝氏體中無碳化物析出且存在大量位錯結構。

2) 新型貝氏體板簧鋼的屈服強度接近1200 MPa,抗拉強度為1400 MPa左右,斷后伸長率達到16%以上,斷面收縮率在40%以上,屈強比為0.84,硬度達到43 HRC以上,沖擊吸收能量達到73.2 J以上,具有較好的強度、韌性和硬度匹配,其綜合力學性能滿足實際使用要求。

3) 新型貝氏體板簧鋼相較60Si2Mn鋼和55CrMnA鋼具有更好的耐蝕性能。