協(xié)同處置固廢過(guò)程中窯尾煙氣HCl的達(dá)標(biāo)排放

吳曉六,張冬冬,王朝雄

1 前言

水泥窯協(xié)同處置固體廢棄物技術(shù)是一種將固體廢棄物焚燒與水泥生產(chǎn)有機(jī)結(jié)合的處理技術(shù),其為發(fā)展循環(huán)經(jīng)濟(jì)、打造新型綠色水泥工業(yè)開(kāi)辟了一條新途徑。協(xié)同處置類(lèi)項(xiàng)目因其具有投資運(yùn)營(yíng)成本低、處理能力大和處置效果好等優(yōu)點(diǎn),近年來(lái)發(fā)展勢(shì)頭強(qiáng)勁,截至目前,全國(guó)水泥窯協(xié)同處置固廢及危廢類(lèi)的生產(chǎn)線已近150余條[1]。固體廢棄物來(lái)源廣泛,成分復(fù)雜,其中含有大量氯元素。固體廢棄物在線或離線焚燒后,煙氣進(jìn)入水泥窯系統(tǒng)中,導(dǎo)致水泥窯窯尾煙氣中的HCl氣體超標(biāo)排放風(fēng)險(xiǎn)顯著上升。

水泥窯協(xié)同處置固體廢棄物后的窯尾煙氣排放指標(biāo)按照GB 4915-2013《水泥工業(yè)大氣污染物排放標(biāo)準(zhǔn)》和GB 30485-2013《水泥窯協(xié)同處置固體廢物污染控制標(biāo)準(zhǔn)》的規(guī)定執(zhí)行,HCl限定排放濃度要求<10mg/Nm3。水泥企業(yè)生產(chǎn)實(shí)踐中,生料磨機(jī)并非全天運(yùn)行,而窯尾煙氣中HCl排放的濃度受生料磨開(kāi)停機(jī)的影響,波動(dòng)極大。當(dāng)生料磨正常運(yùn)行時(shí),窯尾煙氣中的HCl濃度能滿(mǎn)足排放要求,而在生料磨停機(jī)期間,窯尾煙氣中的HCl濃度則頻繁超出排放標(biāo)準(zhǔn)。通過(guò)采用水泥窯協(xié)同處置窯尾煙氣在線脫氯系統(tǒng),確保了窯尾煙氣中的HCl排放濃度穩(wěn)定達(dá)標(biāo)。

2 窯尾煙氣中HCl的來(lái)源及固體廢棄物焚燒煙氣的影響和處置現(xiàn)狀

(1)窯尾煙氣中HCl的來(lái)源

窯尾煙氣中的HCl通常來(lái)源于水泥生產(chǎn)原燃料以及固體廢棄物焚燒后引入的協(xié)同處置高溫?zé)煔猓渲校腆w廢棄物焚燒煙氣為HCl的主要來(lái)源。

水泥生料由石灰質(zhì)原料、粘土質(zhì)原料及少量校正原料等組成。氯元素是水泥原料中的有害成分,目前我國(guó)要求入窯生料氯含量<0.04%,行業(yè)內(nèi)普遍要求入窯生料氯含量<0.015%~0.020%。

水泥窯燃料主要為用于窯頭燃燒器和窯尾分解爐的煤粉,為生料分解和熟料煅燒提供熱量,燃煤中的含氯量極低。

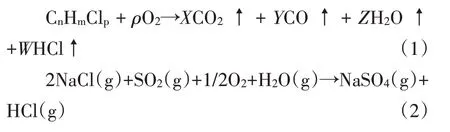

固體廢棄物中的氯元素主要來(lái)源于廢塑料和無(wú)機(jī)鹽(如NaCl)等物質(zhì)。廢塑料在充分燃燒的情況下,其中的氯可以完全轉(zhuǎn)化為HCl;NaCl在水分和二氧化硫存在的情況下,50%~60%可反應(yīng)生成HCl,進(jìn)一步增加系統(tǒng)中HCl的釋放[2]。上述反應(yīng)過(guò)程的化學(xué)方程式如下:

(2)原燃料中含氯成分循環(huán)富集情況

水泥生產(chǎn)過(guò)程中,原、燃料中的含氯成分在回轉(zhuǎn)窯內(nèi)遇高溫?fù)]發(fā),隨煙氣在分解爐或預(yù)熱器中冷凝而附著于生料,在回轉(zhuǎn)窯內(nèi)再次揮發(fā),形成了一個(gè)“揮發(fā)-冷凝-揮發(fā)”的內(nèi)循環(huán),長(zhǎng)時(shí)間循環(huán)的氯離子在800℃~1 000℃溫度區(qū)間內(nèi)富集,易導(dǎo)致窯內(nèi)出現(xiàn)不同程度的結(jié)皮和堵塞[3]。生產(chǎn)過(guò)程中所產(chǎn)生的HCl氣體通常97%以上會(huì)被堿性生料吸收,隨窯尾廢氣外排的HCl很少。

(3)固體廢棄物焚燒煙氣對(duì)窯尾HCl排放的影響及處置情況

將固體廢棄物焚燒煙氣送入窯內(nèi)高溫協(xié)同處置,窯內(nèi)富余的堿性環(huán)境能吸收部分HCl,但受反應(yīng)時(shí)間及反應(yīng)效率等因素制約,窯尾C1預(yù)熱器出口的HCl氣體濃度顯著升高。目前,水泥生產(chǎn)線多采用“窯、磨一體”的廢氣處理方式,窯尾廢氣引入生料粉磨系統(tǒng)用于物料烘干,生料破碎過(guò)程中產(chǎn)生大量的CaCO3新生界面,同時(shí)物料烘干過(guò)程中蒸發(fā)出大量水蒸氣,將絕大多數(shù)窯尾廢氣中的HCl固定在物料中,使窯尾煙囪出口的酸性氣體排放濃度達(dá)到標(biāo)準(zhǔn)要求。

3 在線脫除HCl技術(shù)改造

3.1 項(xiàng)目情況

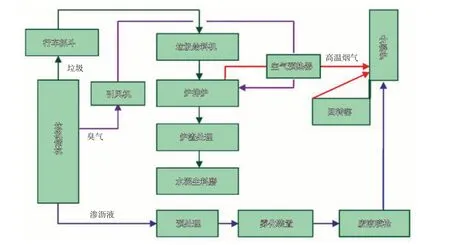

貴州某水泥廠現(xiàn)有一條3 000t/d水泥熟料生產(chǎn)線,配套建設(shè)了250t/d的生活垃圾協(xié)同處置系統(tǒng)。該協(xié)同處置系統(tǒng)利用機(jī)械爐排爐無(wú)害化焚燒處理當(dāng)?shù)厣罾瑫r(shí)借助水泥窯分解凈化焚燒煙氣。機(jī)械爐排爐焚燒垃圾所產(chǎn)生的高溫?zé)煔猓ㄟ^(guò)高溫?zé)煔夤艿乐苯铀腿敫G尾分解爐,在分解爐900℃左右的高溫堿性條件下,吸收和處理垃圾產(chǎn)生的二噁英及其他酸性氣體等,使垃圾達(dá)到減量化、資源化、無(wú)害化的處理要求[4]。圖1為此水泥窯協(xié)同處置垃圾系統(tǒng)的工藝流程圖。

圖1 水泥窯協(xié)同處置垃圾系統(tǒng)工藝流程

該水泥窯協(xié)同處置垃圾系統(tǒng)投運(yùn)后,對(duì)窯尾煙囪出口煙氣排放實(shí)施在線監(jiān)測(cè),將監(jiān)測(cè)到的煙氣排放數(shù)據(jù)上傳至省污染源自動(dòng)監(jiān)測(cè)管理平臺(tái)。監(jiān)測(cè)數(shù)據(jù)顯示,在生料磨停運(yùn)后,HCl排放量快速上升,超過(guò)標(biāo)準(zhǔn)限定值。為進(jìn)一步分析垃圾焚燒煙氣對(duì)水泥窯系統(tǒng)煙氣排放量的影響及生料磨對(duì)窯尾煙氣脫除HCl的影響,對(duì)本協(xié)同處置系統(tǒng)在不同運(yùn)行狀況下,窯尾煙氣中的HCl排放濃度進(jìn)行了監(jiān)測(cè)。水泥窯協(xié)同處置垃圾系統(tǒng)在不同運(yùn)行狀態(tài)時(shí)的排放數(shù)據(jù)見(jiàn)表1。

如上所述,本項(xiàng)目中的生料磨機(jī)未運(yùn)行時(shí),且在垃圾焚燒爐投運(yùn)前,水泥窯煙氣中的HCl濃度均值已高于10mg//Nm3。垃圾焚燒爐投運(yùn)后,垃圾焚燒的富氯煙氣被送入分解爐,水泥窯窯尾C1預(yù)熱器出口煙氣的HCl濃度均值上升了74.35mg/Nm3。本項(xiàng)目原始垃圾中的氯離子含量在0.9%左右,水泥窯協(xié)同處置垃圾后的窯尾煙氣總風(fēng)量為21×104Nm3/h,若垃圾中的Cl元素全部轉(zhuǎn)移到煙氣系統(tǒng)中,窯尾煙氣的HCl排放濃度理論上將上升459mg/Nm3。由此可見(jiàn),水泥窯窯尾分解爐及預(yù)熱器系統(tǒng)分解和吸收了大部分的富氯煙氣。

由表1還可以看出,生料磨機(jī)運(yùn)行時(shí),在垃圾焚燒爐投運(yùn)或未投運(yùn)狀態(tài)下,窯尾煙囪出口HCl排放濃度均達(dá)標(biāo)排放。生料磨機(jī)運(yùn)行時(shí),高含水率的垃圾焚燒煙氣引入分解爐,窯尾煙氣的HCl濃度均值僅為0.84mg/Nm3,與垃圾焚燒爐未投運(yùn)時(shí)的HCl濃度均值相比(4.28mg/Nm3),生料磨吸收HCl的效果更為顯著。原因在于,垃圾焚燒爐投運(yùn)后,水泥窯煙氣中的含水率增加,HCl氣體在大量水蒸氣中解離出氫離子,加速了CaCO3吸收HCl氣體的進(jìn)程[5-6]。

表1 水泥窯協(xié)同處置垃圾系統(tǒng)在不同運(yùn)行狀態(tài)時(shí)的排放數(shù)據(jù)

3.2 改造方案

減少窯尾HCl排放通常有下述兩種措施,一種是改變水泥原料及固體廢棄物成分,降低入窯物料的氯含量,但源頭上改變物料成本較高;另一種是借助在線脫氯技術(shù)進(jìn)行水泥窯煙氣尾端凈化,其原理是通過(guò)堿性物質(zhì)來(lái)中和吸收HCl氣體,主要有干反應(yīng)劑噴注脫酸、噴霧干燥脫酸及濕式脫酸等幾種方式。

綜合考慮HCl排放現(xiàn)狀、脫HCl效率及技改成本等因素,本項(xiàng)目采用了噴霧干燥脫酸的在線脫HCl技術(shù),利用消石灰粉脫除水泥窯煙氣中的HCl氣體,將消石灰粉噴入高溫風(fēng)機(jī)后的后續(xù)煙氣管道中,同時(shí)噴水將煙氣溫度降至130℃~150℃左右。在線脫HCl系統(tǒng)現(xiàn)場(chǎng)改造過(guò)程如下:

(1)系統(tǒng)設(shè)置一個(gè)儲(chǔ)倉(cāng),用于消石灰粉儲(chǔ)存,消石灰儲(chǔ)存量以3d消耗量計(jì)。消石灰儲(chǔ)倉(cāng)底部設(shè)置一套高密封性旋轉(zhuǎn)給料器和一臺(tái)羅茨風(fēng)機(jī),用氣力將倉(cāng)內(nèi)消石灰粉輸送至高溫風(fēng)機(jī)出口的煙風(fēng)管道內(nèi)。消石灰輸送管道規(guī)格尺寸為φ76mm×5mm;羅茨風(fēng)機(jī)壓力為49kPa,流量為6.7Nm3/min。為了保證消石灰粉在煙風(fēng)管道內(nèi)均勻分布,輸送管道末端置于煙風(fēng)管道中心附近,輸送管道出口為喇叭型,消石灰粉噴射方向與煙風(fēng)管道內(nèi)的煙氣流向一致。

(2)在高溫風(fēng)機(jī)出口的煙風(fēng)管道上設(shè)置3根雙流體霧化噴槍用于噴水降溫,設(shè)計(jì)噴水霧化壓力>0.4MPa,噴槍安裝位置設(shè)置在消石灰輸送管道出口前2~3m,噴水量根據(jù)煙氣溫度進(jìn)行調(diào)節(jié),以不影響窯尾布袋收塵器正常運(yùn)行為前提,脫氯系統(tǒng)的水源從余熱發(fā)電區(qū)的循環(huán)冷卻水池引入。

3.3 改造效果

技術(shù)改造后,生料磨運(yùn)行時(shí),消石灰脫HCl系統(tǒng)維持停運(yùn)狀態(tài);生料磨計(jì)劃停磨前30min,預(yù)先啟動(dòng)在線脫HCl系統(tǒng),相繼噴入消石灰和水,將袋收塵器進(jìn)口溫度保持在140℃以下,HCl排放濃度可保持在10mg/Nm3以下。由于消石灰對(duì)脫除SO2有非常好的效果,采用消石灰進(jìn)行脫HCl的同時(shí),窯尾煙囪處的SO2排放值也顯著下降,排放濃度均值由常規(guī)78.6mg/Nm3降至42mg/Nm3左右。

經(jīng)現(xiàn)場(chǎng)生產(chǎn)統(tǒng)計(jì),生料磨機(jī)每日停磨6h左右,消石灰每日消耗量在1.5~2t,回轉(zhuǎn)窯年實(shí)際運(yùn)行時(shí)間在6 000h左右,消石灰價(jià)格按450元/t計(jì)算,預(yù)計(jì)年增加運(yùn)行成本16.9~22.5萬(wàn)元(未計(jì)入水氣化后煙風(fēng)量增加的風(fēng)機(jī)電耗),此時(shí),窯尾煙氣中的SO2和HCl指標(biāo)均被有效控制。

4 結(jié)語(yǔ)

水泥窯協(xié)同處置生產(chǎn)線在生料磨停磨期間,窯尾煙氣中的HCl排放濃度頻繁超過(guò)國(guó)家標(biāo)準(zhǔn)限定值,目前環(huán)保部門(mén)已要求對(duì)協(xié)同處置水泥生產(chǎn)線的HCl排放濃度實(shí)施在線監(jiān)測(cè),水泥窯協(xié)同處置項(xiàng)目窯尾煙氣HCl排放超標(biāo)問(wèn)題,在項(xiàng)目設(shè)計(jì)階段即予以考慮。

窯尾高溫風(fēng)機(jī)后的煙氣管道中噴入消石灰和適量水的方案,可將系統(tǒng)HCl排放濃度保持在10mg/Nm3以下。考慮到部分項(xiàng)目煙氣溫度及管徑限制,噴水可能會(huì)造成管壁板結(jié),建議進(jìn)一步優(yōu)化工藝系統(tǒng),將SP鍋爐出風(fēng)管接入增濕塔頂部,利用增濕塔來(lái)脫除HCl。