表面結構對內冷卻砂輪磨削性能的影響*

2022-07-28 07:35:34彭銳濤陳美良

航空制造技術

2022年9期

彭銳濤,高 珊,陳美良,劉 波

(1.湘潭大學,湘潭 411105;2.湘潭大學復雜軌跡加工工藝及裝備教育部工程研究中心,湘潭 411105;3.中國航發湖南動力機械研究所,株洲 412002)

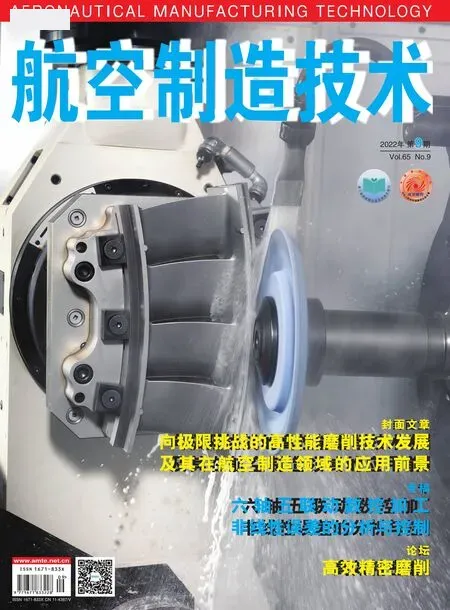

近年來,我國航空航天事業飛速發展,要求發動機具有更高的使用性能、使用壽命及可靠性,對其核心零件制造工藝提出了更嚴苛的目標要求。鎳基高溫合金等難加工材料是制造航空發動機的重要原材料,其高溫強度十分優異,但其熱導率有限,磨削加工性能差,所以在磨削過程中存在磨削溫度高、磨削力較大等問題[1–3]。較高的磨削溫度會使工件表面層金相組織發生變化,而較大的磨削力會使工件表面出現劃痕、溝壑等[4–5],這些問題都將導致工件加工質量下降。然而常用的外部澆注式磨削方式存在著極大的弊端,即使消耗大量冷卻液,也只能達到事倍功半的效果[6–7]。導致這種情況發生的主要原因在于氣障效應,即砂輪高速旋轉所產生的氣流會在砂輪周圍形成一層屏障阻止冷卻液進入磨削弧區[8–9]。因此,探索有效提高冷卻介質在磨削弧區熱交換能力的工藝方法尤為重要。

國內外學者針對強化換熱問題進行了大量研究,提出了熱管冷卻、多孔材料冷卻、內冷卻等多種強化換熱的方法。傅玉燦等[10]將砂輪與振蕩熱管技術相結合,設計制備了一種有顯著換熱效果的熱管砂輪。Ma等[11]以氧化鋁為造孔劑設計制備了多孔砂輪,砂輪基體中的孔隙對加強磨削區換熱有著非常重要的作用。Li等[12]研制了一種自吸式杯形分段砂輪,與傳統冷卻條件相比磨削溫度降低30%以上。……

登錄APP查看全文