以標準和數據為支撐的一致性質量分析應用機制研究

內燃機可靠性國家重點實驗室 濰柴動力股份有限公司 □李松五 李明磊 賀秀娜 王 亮 趙久濱

1 背景

在掀起品質革命,打造精品工程背景下,科學合理地分析供方過程保證能力,發掘改進點推動精準改進,提升產品一致性是業務模式變革的重點。目前企業較多關注符合性質量(合格與否),對合格產品的質量波動、產品一致性情況缺乏細致研究。沒有對檢驗數據進行分析利用,數據的價值沒有真正體現出來。具體表現在以下方面:

1)因缺少DFMEA的傳遞,無法充分有效識別質量控制風險,同時零部件檢驗指導書依據師徒傳承的方式進行編制、更新和執行,通用性差且沒有固化,質量探測項目未實現標準化。

2)檢驗數據無法實時采集,不便于統計分析;無有效的手段實現檢驗數據自動式一致性分析,無法根據數據波動實施預警和動態監控,預防性管理能力不足。

3)傳統的過程分布模型假設分布中心不變,離散不變,即默認為數據樣本瞬時分布是同一個分布,這是非常理想的過程分布模型。在來料抽檢環節,大部分檢驗數據的瞬時分布是變化的,特別是對于單邊公差特性,多數不服從正態分布。離線版分析軟件均無法對非正態分布的過程績效指數進行精準計算,分析結果偏差較大,數據一致性分析結果真實性不足。

2 整體思路

以標準化的探測項目為依據,以質量管理系統為支撐,實現探測項目、檢驗數據的標準化、智能化管理。

依托一致性分析系統工具,建立多分布自動匹配的數據分析模型,搭建數據一致性分析與監控平臺,對檢驗數據進行一致性分析,實現質量特性過程績效指數實時展示,供方一致性水平多維度分析,定期矩陣化推送分析結果。

依據一致性分析情況,對異常波動數據、過程績效指數不達標零件及供應商進行預警,為各環節改進、供方質量提升提供支持。

3 主要做法

(1)檢驗計劃策劃與實施

設計、工藝、采購、質量部門組成多功能小組,識別每類零部件來料探測項目,對探測項目進行標準化處理,建立質量檢驗標準庫,形成企業標準。制定包含檢驗特性、量檢具、工作站等屬性的檢驗計劃,在WQS系統形成以件號、供方編碼為惟一標識的檢驗訂單,指導開展檢驗工作。

(2)檢驗執行與數據采集

依據在WQS系統中部署的檢驗頻次動態規則和抽樣規則,以來料入庫產生的檢驗訂單為驅動。各工作站檢驗人員依據指派任務在WQS系統內開展檢驗工作。檢驗現場配置無線傳輸量具,依托智能測量技術,實現檢驗數據自動上傳,規避人為因素影響。

(3)一致性分析

基于生產計劃和抽檢經濟性的考慮,來料檢驗環節抽取的樣本與供方生產批次沒有明確的對應關系,抽取時間、數量及頻次不符合統計控制原則,對于單值總體偏離正態分布比較嚴重的情形,即使應用中心極限定理,所得到的子組均值分布也仍然不能近似服從正態分布。因此僅使用基于正態分布的過程績效指數計算方法已不合適,需尋求更加合適的方法,對非正態分布下過程績效指數進行計算。

田志友等著《非正態過程能力指數研究中的幾個問題》對非正態過程能力指數估計方法進行了總結,包括數據轉換方法、曲線擬合方法、經驗分布方法、廣義能力指數計算方法。廣義能力指數計算方法是對基于正態分布的過程能力指數進行一般化,重新定義能力指數的計算公式,然后將其應用到不同的隨機分布條件下。本文基于ISO 22514-2∶2017《過程管理中的統計方法 能力和性能:時間相關過程模型的過程能力和性性》、ISO 22514-4∶2016《過程管理中的統計方法 能力和性能:過程能力估計和性能測量》標準,結合探測項目類型及單/雙邊公差要求,采用廣義能力指數計算方法,建立多分布自動匹配的數據模型,制定基于正態分布和二項分布的判穩原則。

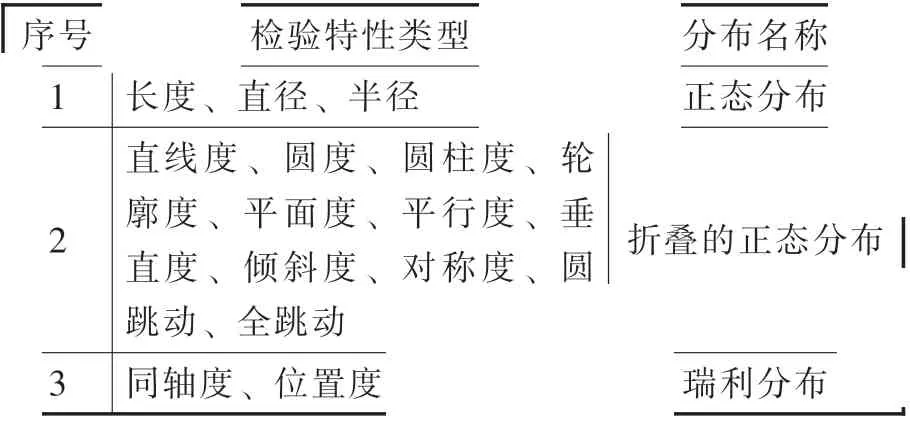

1)質量特性匹配分布模型

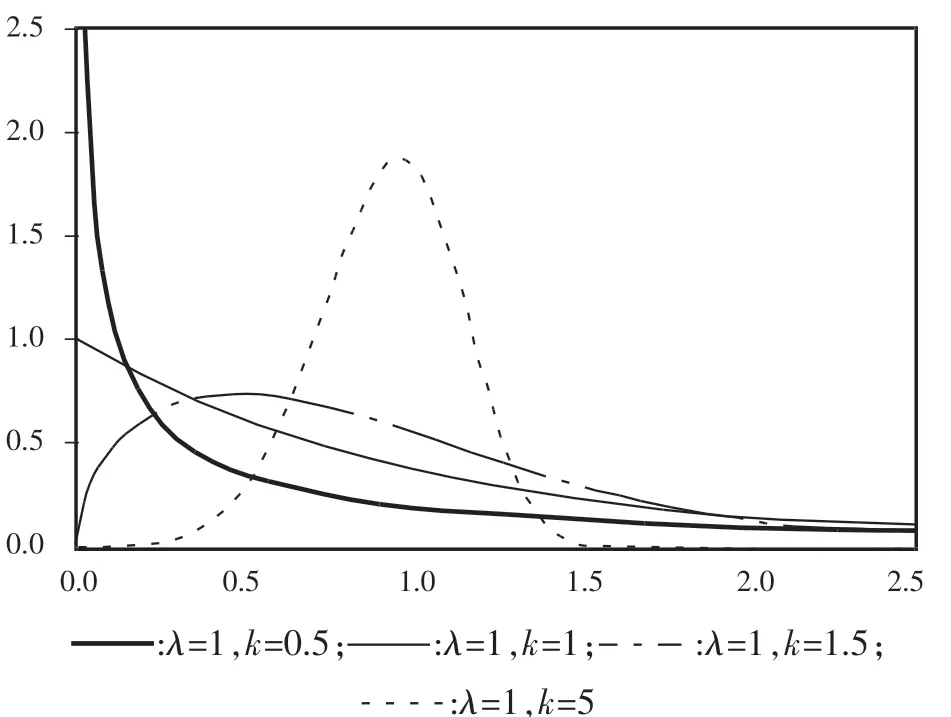

按照質量特性類型匹配初始分布,對應關系見表1。其他通用雙邊公差特性默認正態分布,單邊公差特性默認威布爾分布(概率密度函數見圖1)。

表1 質量特性與分布函數初始對應關系

圖1 威布爾分布概率密度函數

2)假設檢驗

運用統計分析方法,可對總體參數的某個命題所構成的假設做出拒絕或接受的判斷。對于機械加工制造過程,一般很難通過直觀圖形判斷某質量特性的分布情況,往往使用非參數檢驗方法進行假設檢驗。本文假設檢驗內容見表2。

表2 假設檢驗內容

3)選取最優分布

若通過假設檢驗,選取最初匹配的分布模型;若未通過假設檢驗,從分布模型庫(對數正態分布、折疊正態分布、瑞利分布、混合分布等)中尋找合適的分布模式,計算回歸系數,選擇匹配性最好的分布。

4)判定數據穩定狀態

若檢驗數據未超差,且控制界限之外的數目未超出Binomial分布的偶然離散帶的界限,則數據處于穩定狀態。若數據處于非穩定狀態,控制圖中顯示具體數值、檢驗人員、檢驗時間、量檢具等信息,便于查找、確認異常因素。

5)計算過程績效指數

針對數據不服從正態分布的情況,Clements(1989)提出了一種計算過程能力指數的通用化公式,見式(1)。

其中,θ=θμ-θl。

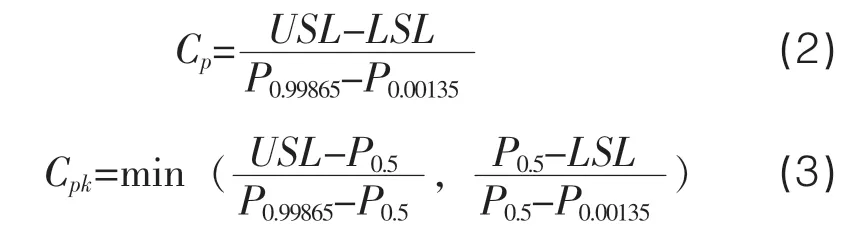

Rodriguez(1992)提出了利用數據擬合方法對非正態數據進行處理,并給出廣義能力指數的計算公式,見式(2)、式(3)。

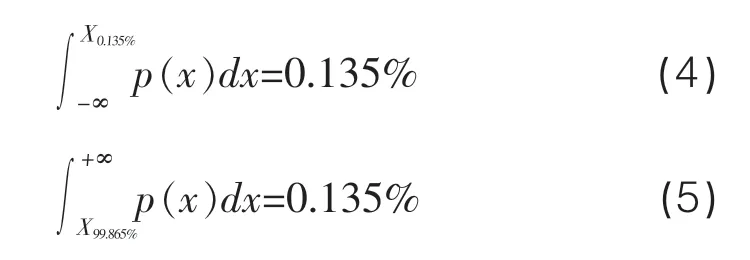

ISO 22514-2標準提出利用分位數法/百分位法計算廣義過程績效指數Ppk。利用概率密度函數下側分位數X0.135%、上側分位數X99.865%計算過程變差寬度。對于正態分布,其偏離均值-3σ、+3σ的分位點恰好分別等于正態分布的下側分位數X0.135%、上側分位數X99.865%。

上、下側分位數計算原理,見式(4)、式(5)。

其中,p(x):概率密度函數;X0.135%:下側分位數;X99.865%:上側分位數。

ISO 22514-4標準提出簡化計算方案,首先計算該分布的偏度系數和峰度系數,然后在Pearson分布族表中查找對應分位點,計算上下側分位數。

單側下限過程績效指數,見式(6)。

單側上限過程績效指數,見式(7)。

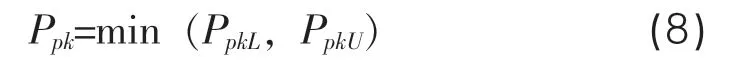

實際過程績效指數,見式(8)。

其中,Xmid:位置參數;△:變差參數。

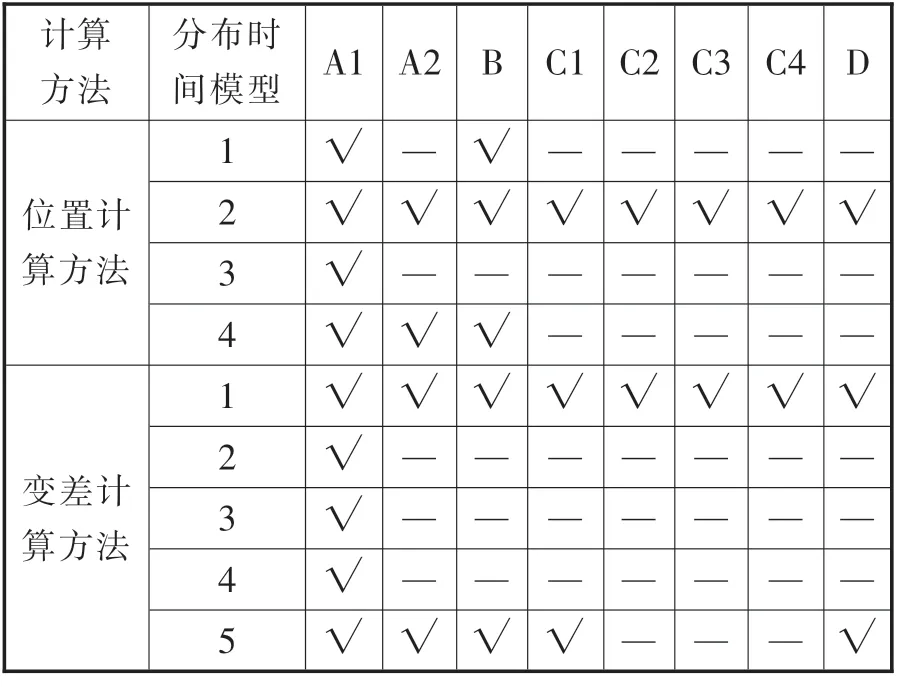

ISO 22514-2列出了不同時間分布的模型、主要特點及適用于不同時間分布的計算方法。計算方法見表3。

表3 不同時間分布模型的計算方法

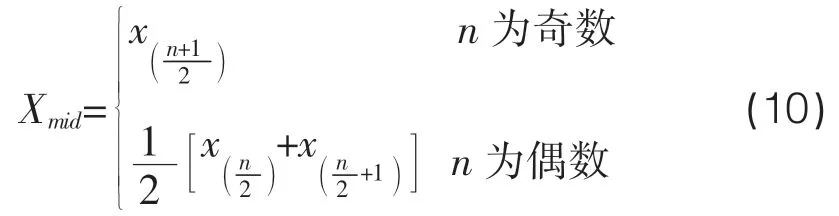

本文基于采購產品來料特點、數據采集方式,選取適合的計算方法。若服從正態分布,位置參數Xmid采用樣本均值,選擇第一種計算方法;若不服從正態分布,位置參數Xmid采用樣本中位數,選擇第二種計算方法。

位置參數第一種計算方法,見式(9)。

位置參數第二種計算方法,見式(10)。

變差參數的計算方法,見式(11)、式(12)。

其中,xi:測量值;n:測量數量;k:子組數量。

6)一致性分析結果展示及應用

利用Ppk對同一件號零件不同供應商的一致性水平進行分析,對同一供應商不同零件的一致性水平進行分析;利用Ppk達標率評價供應商過程保證能力。達標率計算公式見式(13)。

利用信息化手段對各業務系統進行集成,實現檢驗數據自動傳輸至分析系統,分析報告及報表實時傳輸至質量管理系統,進行邏輯運算及多維度展示,通過設置不同查詢條件,查閱、展示分析結果。一致性分析模塊展示界面見表4。

表4 部分零件質量特性Ppk分析結果

針對一致性分析結果不達標的零件、特性,生成一致性分析報表,基于質量技術人員分工矩陣表,按零件分工定期矩陣化推送郵件提醒,關注異常波動。郵件提醒格式包括主要為供應商、零件名稱、零件件號、質量特性、是否達標、實際Ppk、最優Ppk。

4 效果及意義

建立了檢驗數據自動采集與一致性分析模型,實現了檢驗項目的標準化,提高了數據分析準確性和效率,為檢驗方法優化、產品一致性質量提升提供數據支撐,填補了企業一致性分析與管控的空白,是企業質量管理模式里程碑式的轉變。

結合概率論、SPC知識,利用大數據分析技術實現了質量數據復雜分析的常態化,為企業其他相關領域數據的深入監控和分析提供了參考方案。該模式不僅適用于零部件一致性質量管控,更適用于制造過程的一致性質量管控。

5 下一步研究方向

推行供應商質量管控前移,供應商現場部署數據在線采集功能,自動采集制造過程數據,監控供應商制造過程質量表現,分析結果實現快速共享。

規范供應商生產批次與供貨批次的關系,調整來料檢驗模式及重點,提高檢驗有效性;基于產品階段及Ppk表現,推行供應商質量免檢信任機制。