四甲基胍單晶硅片濕法制絨工藝研究

趙徐禛,張嘉華,康 橋,黃仕華*

(1. 浙江師范大學(xué)物理系,金華 321004;2. 浙江師范大學(xué)材料科學(xué)與工程系,金華 321004)

0 引言

單晶硅太陽(yáng)電池的表面制絨是提高其光電轉(zhuǎn)換效率簡(jiǎn)單有效的方法之一。在單晶硅太陽(yáng)電池的制備過(guò)程中,單晶硅片的制絨工藝包括化學(xué)腐蝕法、反應(yīng)離子刻蝕法、光刻法、機(jī)械刻槽法等。化學(xué)腐蝕法是目前光伏行業(yè)使用最廣泛的制絨工藝,通常采用堿醇混合溶液,比如氫氧化鈉或氫氧化鉀與異丙醇或乙醇的混合溶液,作為刻蝕體系。其中,堿為刻蝕劑,用于刻蝕硅片;醇為消泡劑,用于除去反應(yīng)產(chǎn)生的氫氣泡。

硅片表面形成的金字塔結(jié)構(gòu)是由于堿與硅的各向異性反應(yīng)造成的,在一定濃度的堿溶液中,氫氧根(OH-)離子與硅的(100)面的反應(yīng)速度比氫氧根離子與硅的(111)面的反應(yīng)速度快幾倍甚至幾十倍。因此,刻蝕反應(yīng)從(100)面開(kāi)始,最后露出交錯(cuò)的(111)面,在硅片表面形成無(wú)數(shù)個(gè)四面方錐體,俗稱金字塔結(jié)構(gòu)。這種金字塔結(jié)構(gòu)主要是利用光線在其內(nèi)部的兩次折射來(lái)增加光線被吸收的次數(shù),從而增加硅片對(duì)光的吸收率、降低硅片表面的反射率。

在現(xiàn)有的化學(xué)腐蝕法制絨工藝中,通常是用無(wú)機(jī)堿電離來(lái)提供氫氧根離子的,這就使得制絨刻蝕液中存在著大量的金屬離子。而這些金屬離子將殘留在硅片表面或進(jìn)入硅片體內(nèi),成為深能級(jí)載流子復(fù)合中心[1-2],造成硅片少子壽命降低,單晶硅太陽(yáng)電池的開(kāi)路電壓、短路電流降低,導(dǎo)致單晶硅太陽(yáng)電池的光電轉(zhuǎn)換效率降低。盡管通過(guò)酸基化學(xué)拋光蝕刻可以減少金屬離子的污染,但是這種刻蝕劑溶液中包含了有毒的化學(xué)試劑,如硝酸、氟化氫等,而且酸基化學(xué)拋光蝕刻的過(guò)程耗時(shí)且危險(xiǎn)[3]。

為了避免在制絨過(guò)程中引入金屬離子的污染,利用有機(jī)堿替代無(wú)機(jī)堿是一種有效的方法。目前研究較多的有機(jī)堿是四甲基氫氧化銨(TMAH),但缺點(diǎn)是四甲基氫氧化銨具有毒性且價(jià)格比常規(guī)的氫氧化鈉或氫氧化鉀等無(wú)機(jī)堿高[1,4-5]。四甲基胍是一種無(wú)毒性的強(qiáng)有機(jī)堿,在工業(yè)上有較廣泛的用途,且價(jià)格比四甲基氫氧化銨更低廉,因此,四甲基胍具有替代四甲基氫氧化銨作為單晶硅片化學(xué)腐蝕法中新型制絨刻蝕劑的可能性。

另外,盡管堿醇工藝是目前發(fā)展最成熟的產(chǎn)業(yè)化單晶硅片制絨工藝,但是由于傳統(tǒng)堿醇制絨添加劑中異丙醇的沸點(diǎn)低(為82.6 ℃)、揮發(fā)性強(qiáng),導(dǎo)致異丙醇在整個(gè)制絨過(guò)程(溶液反應(yīng)溫度一般控制在80 ℃)中不斷揮發(fā),這就需要在整個(gè)制絨過(guò)程中定時(shí)補(bǔ)充異丙醇,以保證異丙醇在制絨刻蝕液中的濃度基本保持不變。鄰苯二酚的沸點(diǎn)為245 ℃,遠(yuǎn)高于制絨過(guò)程中溶液反應(yīng)溫度(~80 ℃),如果采用鄰苯二酚代替異丙醇作為制絨添加劑,可以解決傳統(tǒng)堿醇制絨添加劑在制絨過(guò)程中因不斷揮發(fā)而需要不斷添加的弊端。

基于此,本文首次提出了利用有機(jī)堿——四甲基胍替代傳統(tǒng)的氫氧化鈉或氫氧化鉀作為單晶硅片制絨刻蝕劑,鄰苯二酚和硅酸鈉作為制絨添加劑進(jìn)行單晶硅片制絨,并通過(guò)實(shí)驗(yàn)對(duì)不同四甲基胍濃度、鄰苯二酚濃度、反應(yīng)溫度、反應(yīng)時(shí)間對(duì)單晶硅片制絨的影響進(jìn)行了分析。

1 實(shí)驗(yàn)原理

四甲基的結(jié)構(gòu)式如圖1所示。根據(jù)路易斯酸堿理論,因?yàn)殡一鶚O易接受質(zhì)子形成亞胺鹽,同時(shí)P—π共軛使胍基體系產(chǎn)生共振效應(yīng),因此胍基成為一種極強(qiáng)的有機(jī)堿。

圖1 四甲基的結(jié)構(gòu)式Fig. 1 Structural formula of tetramethyl

對(duì)于單晶硅的各向異性刻蝕,目前被廣泛認(rèn)可的解釋是電化學(xué)模型,認(rèn)為單晶硅的各向異性刻蝕是硅的懸掛鍵密度、背鍵結(jié)構(gòu)及能級(jí)的不同導(dǎo)致的,整個(gè)反應(yīng)可以簡(jiǎn)單的表示為:

2 實(shí)驗(yàn)方法

本實(shí)驗(yàn)采用未拋光的金剛線切割的n型單晶硅片,電阻率為1~3 Ω·cm,尺寸為40 mm×40 mm。實(shí)驗(yàn)采用的四甲基胍、鄰苯二酚、硅酸鈉、氫氧化鈉、乙醇、丙酮等化學(xué)試劑均采購(gòu)于國(guó)藥集團(tuán)化學(xué)試劑有限公司。

1)首先將單晶硅片放入聚四氟乙烯的燒杯中,依次用乙醇、丙酮、去離子水各超聲10 min進(jìn)行清洗;

2)將清洗好的硅片放入20%(質(zhì)量分?jǐn)?shù))氫氧化鈉中,在80 ℃去離子水中水浴20 min,以去除硅片表面的損傷層;

3)采用不同比例的四甲基胍、鄰苯二酚、硅酸鈉,在水浴時(shí)不同反應(yīng)溫度和反應(yīng)時(shí)間下,對(duì)單晶硅片進(jìn)行表面制絨;

4)將制絨后的單晶硅片在去離子水中超聲清洗10 min,除去反應(yīng)物,并用氮?dú)獯蹈桑?/p>

5)采用紫外可見(jiàn)分光光度計(jì)和掃描電子顯微鏡(SEM)測(cè)量制絨后的單晶硅片表面反射率,并觀察單晶硅片的表面形貌。

3 結(jié)果與討論

3.1 四甲基胍濃度對(duì)單晶硅片制絨的影響

隨著四甲基胍濃度的增加,制絨刻蝕液中氫氧根離子的濃度也在增加,使制絨刻蝕液的刻蝕性增強(qiáng)。

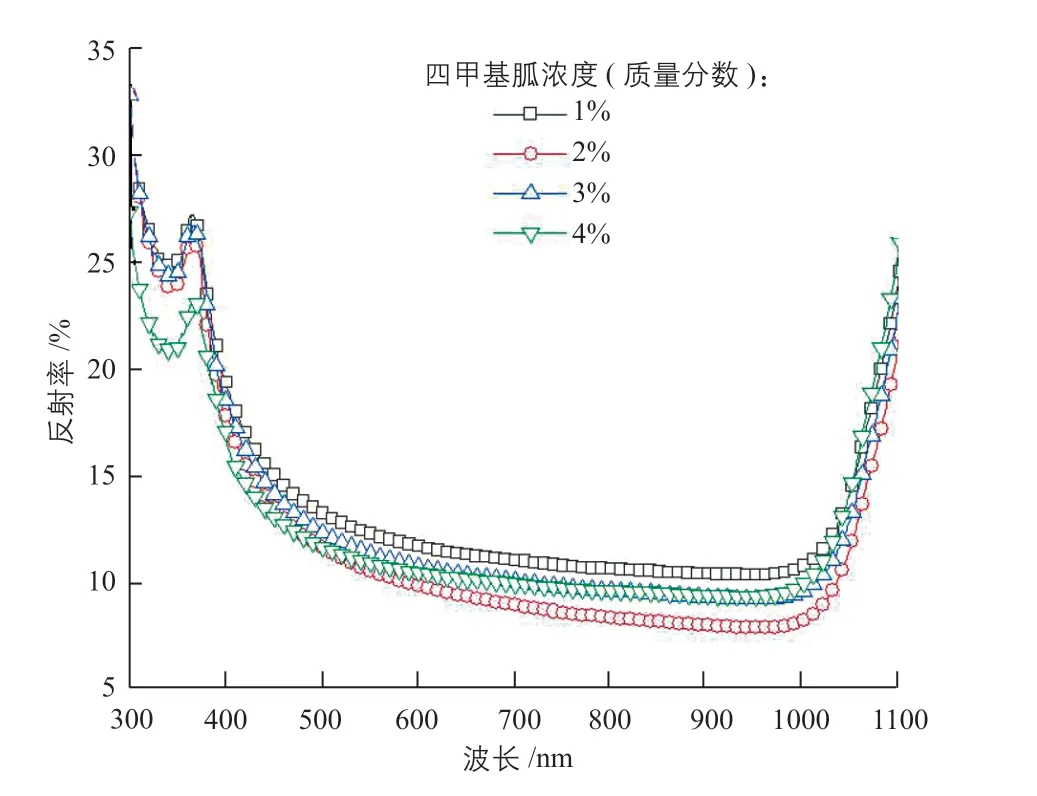

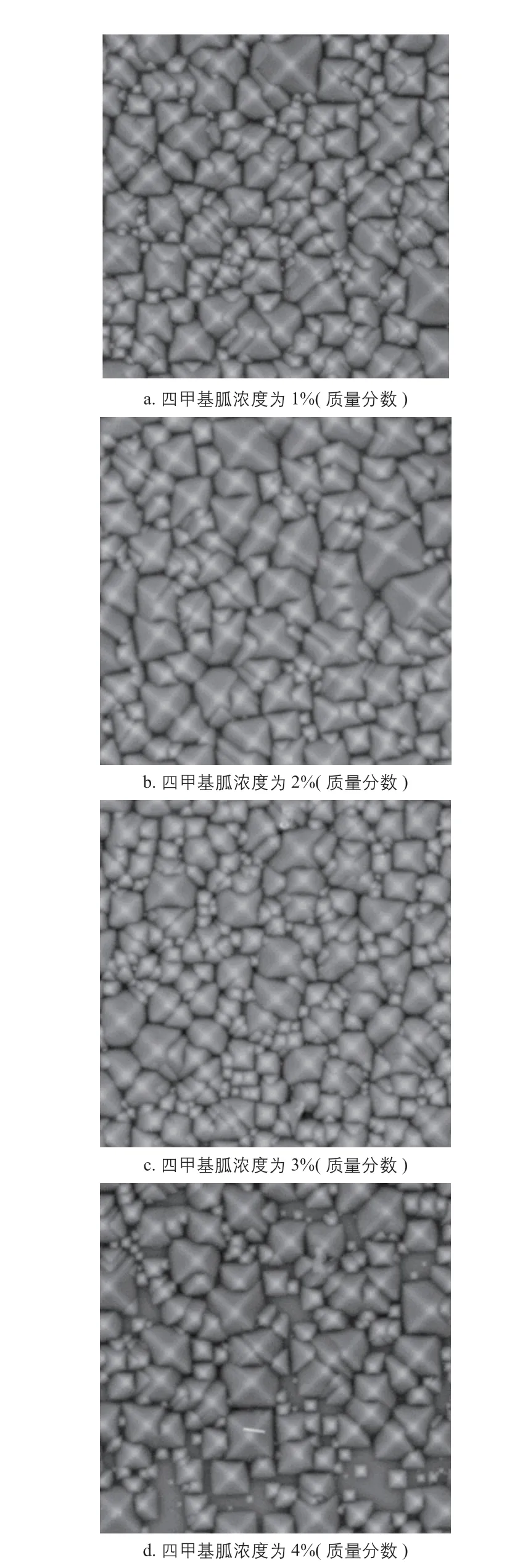

在0.4%(質(zhì)量分?jǐn)?shù))鄰苯二酚、5%(質(zhì)量分?jǐn)?shù))硅酸鈉,水浴的反應(yīng)溫度為80 ℃、反應(yīng)時(shí)間為20 min的條件下,四甲基胍濃度分別采用1%、2%、3%、4%(質(zhì)量分?jǐn)?shù))制絨。不同四甲基胍濃度制絨后單晶硅片的表面形貌SEM圖如圖2所示,單晶硅片反射率如圖3所示。

圖3 不同四甲基胍濃度制絨后單晶硅片的反射率曲線Fig. 3 Reflectance curves of textured mono-Si wafers with different concentrations of tetramethylguanidine

從圖2可以看出:當(dāng)四甲基胍濃度為4%(質(zhì)量分?jǐn)?shù))時(shí),制絨刻蝕液中氫氧根離子的濃度過(guò)大,起到了拋光的作用,單晶硅片表面金字塔狀絨面的密度明顯下降。

圖2 不同四甲基胍濃度制絨后單晶硅片的 表面形貌SEM圖Fig. 2 SEM images of surface morphology of textured mono-Si wafers with different concentrations of tetramethylguanidine

結(jié)合圖2、圖3可以看出:在0.4%(質(zhì)量分?jǐn)?shù))的鄰苯二酚、5%(質(zhì)量分?jǐn)?shù))的硅酸鈉,水浴的反應(yīng)溫度為80 ℃、反應(yīng)時(shí)間為20 min的條件下,隨著四甲基胍濃度的增加,單晶硅片的反射率呈現(xiàn)先降低后增加的趨勢(shì);當(dāng)四甲基胍濃度為2%(質(zhì)量分?jǐn)?shù))時(shí),單晶硅片的反射率最低。

3.2 不同鄰苯二酚濃度對(duì)單晶硅片制絨的影響

鄰苯二酚在溶液中用于替代異丙醇,因?yàn)楫惐嫉姆悬c(diǎn)為82.4 ℃,在制絨過(guò)程中揮發(fā)比較嚴(yán)重,需要不斷添加,而鄰苯二酚的沸點(diǎn)為245 ℃,遠(yuǎn)高于制絨過(guò)程中反應(yīng)溫度的80 ℃。當(dāng)鄰苯二酚添加到制絨刻蝕液中,酚羥基會(huì)吸附在單晶硅片表面,阻止氫氧根離子與硅片的接觸,從而起到降低氫氧根離子與硅片反應(yīng)速度的作用。

在2%(質(zhì)量分?jǐn)?shù))四甲基胍、5%(質(zhì)量分?jǐn)?shù))硅酸鈉,水浴的反應(yīng)溫度為80 ℃、反應(yīng)時(shí)間為20 min的條件下,鄰苯二酚濃度分別采用0.2%、0.4%、0.6%、0.8%、1.0%(質(zhì)量分?jǐn)?shù))制絨。不同鄰苯二酚濃度制絨后單晶硅片的反射率如圖4所示。

從圖4可以看出:隨著鄰苯二酚濃度的增加,單晶硅片的反射率呈現(xiàn)先降低后增加的趨勢(shì)。這是因?yàn)殡S著鄰苯二酚濃度的增加,氫氧根離子與硅片反應(yīng)速度有所減慢,絨面的形成更加容易,使硅片反射率降低;但是鄰苯二酚濃度過(guò)高會(huì)過(guò)分降低反應(yīng)速度,導(dǎo)致絨面無(wú)法形成,硅片反射率又逐漸升高。

圖4 不同鄰苯二酚濃度制絨后單晶硅片的反射率曲線Fig. 4 Reflectance curves of textured mono-Si wafers with different concentrations of catechol

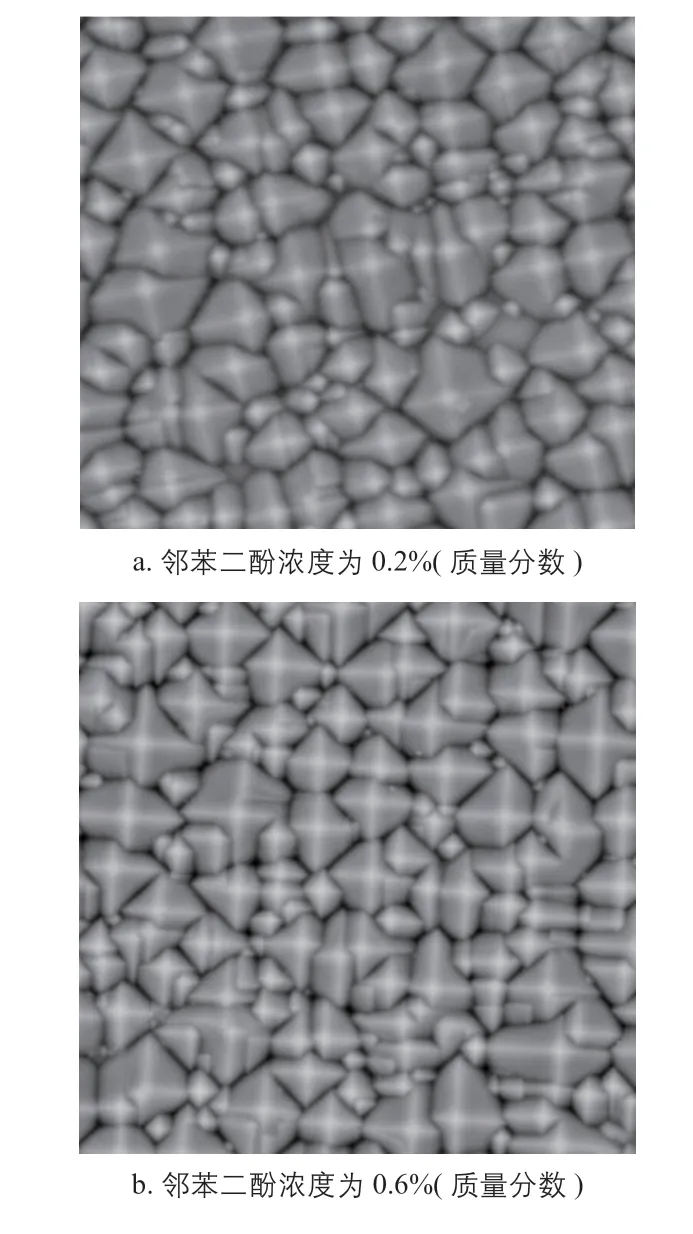

在2%(質(zhì)量分?jǐn)?shù))四甲基胍、5%(質(zhì)量分?jǐn)?shù))硅酸鈉,水浴的反應(yīng)溫度為80 ℃、反應(yīng)時(shí)間為20 min的條件下,當(dāng)鄰苯二酚濃度分別為0.2%、0.6%、1.0%(質(zhì)量分?jǐn)?shù))時(shí),制絨后單晶硅片的表面形貌SEM圖如圖5所示。

圖5 不同鄰苯二酚濃度制絨后單晶硅片的 表面形貌SEM圖Fig. 5 SEM images of surface morphology of textured mono-Si wafers with different concentrations of catechol

從圖5可以發(fā)現(xiàn):當(dāng)鄰苯二酚濃度較低或者較高時(shí),單晶硅片表面都有部分區(qū)域沒(méi)有產(chǎn)生絨面。當(dāng)鄰苯二酚濃度較低時(shí),沒(méi)有產(chǎn)生絨面的原因是反應(yīng)速度過(guò)快,產(chǎn)生的絨面再次被刻蝕;當(dāng)鄰苯二酚濃度較高時(shí),沒(méi)有產(chǎn)生絨面的原因是反應(yīng)速度太慢,導(dǎo)致絨面沒(méi)有產(chǎn)生。

綜合圖4和圖5的分析可以看出:在制絨反應(yīng)過(guò)程中,添加的鄰苯二酚具有一個(gè)最佳濃度值。

3.3 反應(yīng)溫度對(duì)單晶硅片制絨的影響

在單晶硅制絨刻蝕液中,主要存在氫氧根離子、制絨添加劑,以及各種雜質(zhì)離子,這些物質(zhì)在制絨刻蝕液中主要依靠熱運(yùn)動(dòng)進(jìn)行擴(kuò)散,反應(yīng)溫度越高,物質(zhì)的擴(kuò)散速度越快,反應(yīng)的速度越快。因此,隨著反應(yīng)溫度的升高,單晶硅片的反射率應(yīng)該存在一個(gè)極小值。

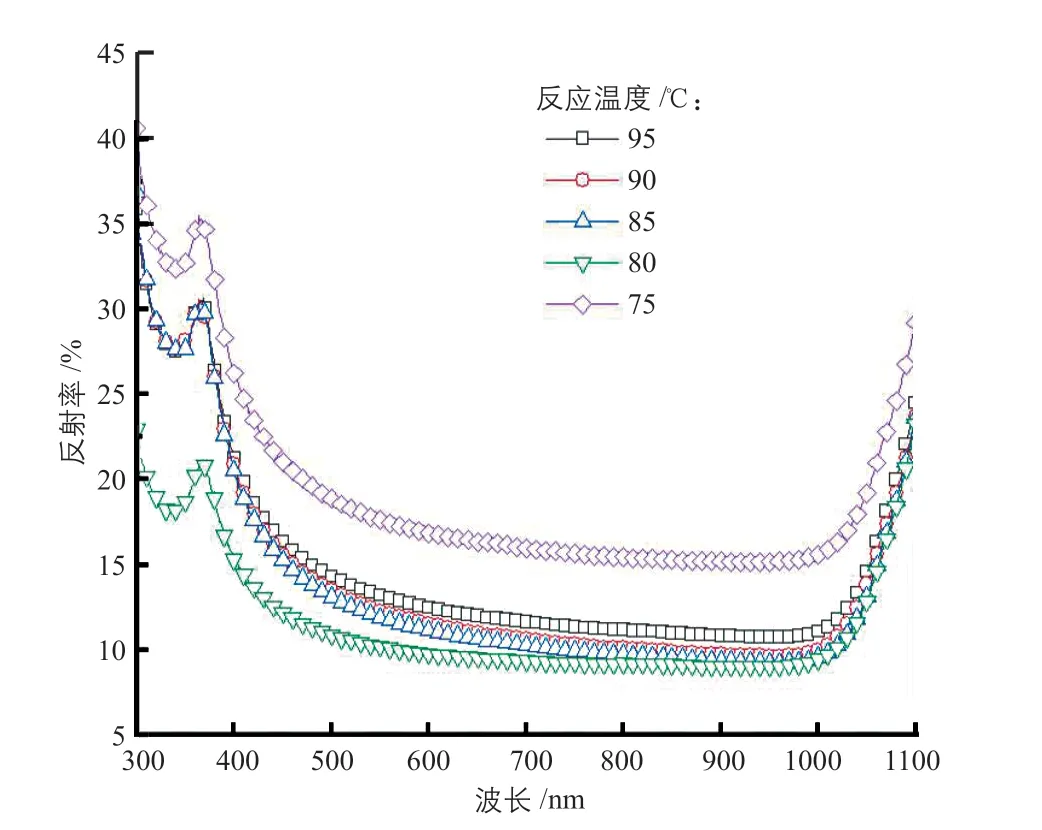

在2%(質(zhì)量分?jǐn)?shù))四甲基胍、0.4%(質(zhì)量分?jǐn)?shù))鄰苯二酚、5%(質(zhì)量分?jǐn)?shù))硅酸鈉,水浴的反應(yīng)時(shí)間為20 min的條件下,反應(yīng)溫度分別采用75、80、85、90、95 ℃制絨。不同反應(yīng)溫度制絨后單晶硅片的反射率如圖6所示。

從圖6可以看出:當(dāng)反應(yīng)溫度達(dá)到80 ℃時(shí),單晶硅片具有最低的反射率。這證明了隨著反應(yīng)溫度的升高,單晶硅片的反射率曲線確實(shí)存在一個(gè)極小值。

圖6 不同反應(yīng)溫度制絨后單晶硅片的反射率曲線Fig. 6 Reflectance curves of textured mono-Si wafers with different reaction temperatures

3.4 反應(yīng)時(shí)間對(duì)單晶硅片制絨的影響

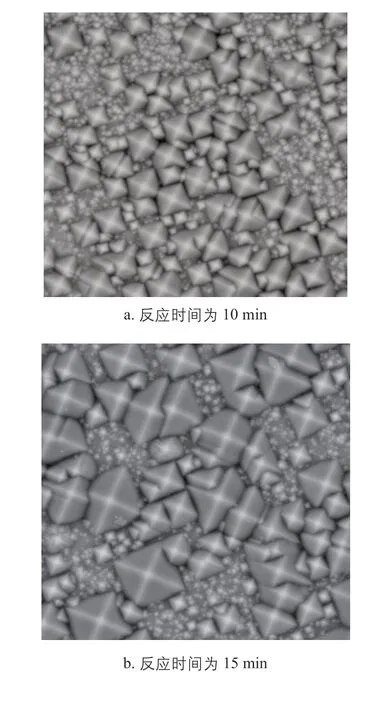

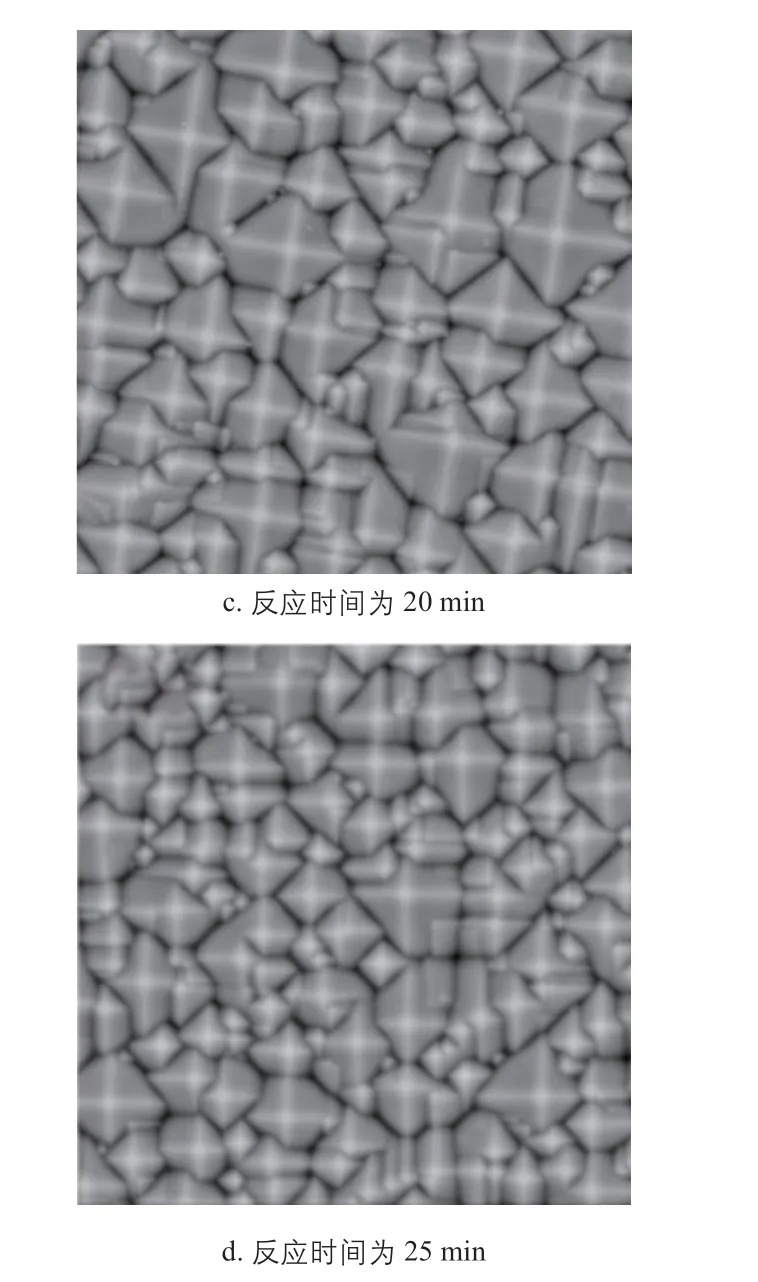

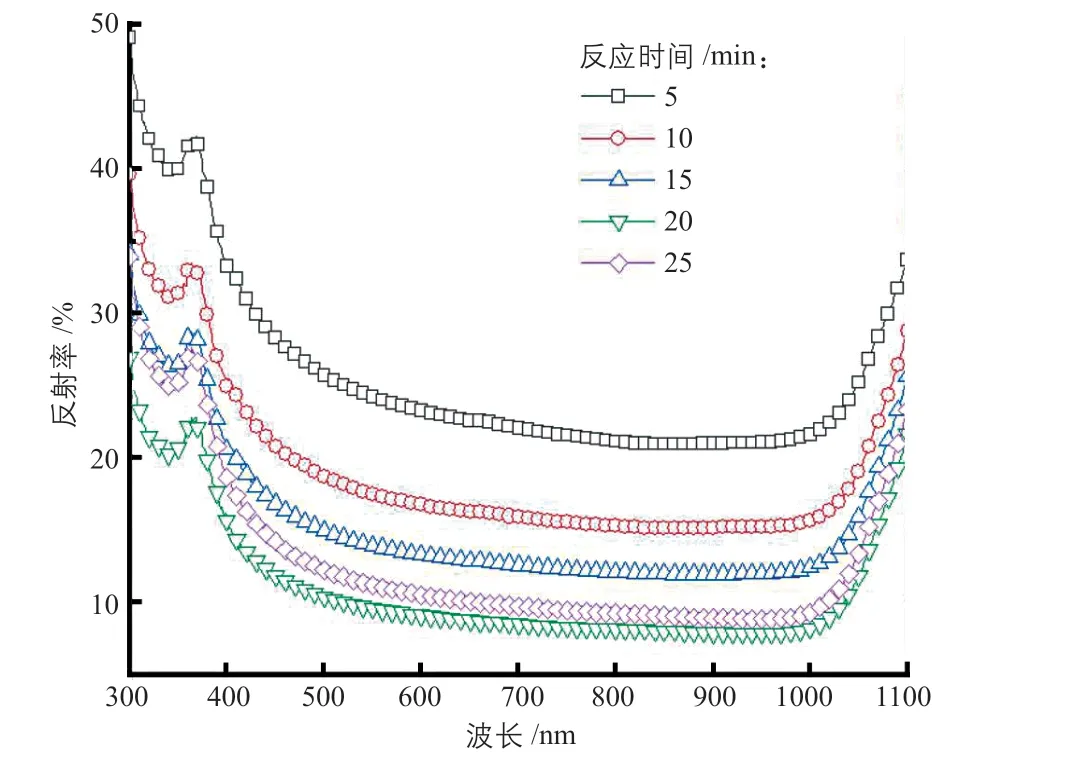

在2%(質(zhì)量分?jǐn)?shù))四甲基胍、0.4%(質(zhì)量分?jǐn)?shù))鄰苯二酚、5%(質(zhì)量分?jǐn)?shù))硅酸鈉,水浴的反應(yīng)溫度為80 ℃的條件下,反應(yīng)時(shí)間分別采用5、10、15、20、25 min制絨。不同反應(yīng)時(shí)間制絨后單晶硅片的表面形貌SEM圖如圖7所示,單晶硅片的反射率曲線如圖8所示。

圖7 不同反應(yīng)時(shí)間制絨后單晶硅片的表面形貌SEM圖Fig. 7 SEM images of surface morphology of textured mono-Si wafers with different reaction times

圖8 不同反應(yīng)時(shí)間制絨后單晶硅片的反射率曲線Fig. 8 Reflectance curves of textured mono-Si wafers with different reaction times

從圖7和圖8可以看出:隨著反應(yīng)時(shí)間的延長(zhǎng),單晶硅片表面逐漸產(chǎn)生金字塔狀絨面,隨后逐漸布滿整個(gè)硅片表面。在反應(yīng)時(shí)間為20 min時(shí),單晶硅片反射率達(dá)到最低;在400~1000 nm的波長(zhǎng)范圍內(nèi),其平均反射率為9.16%。但當(dāng)反應(yīng)時(shí)間繼續(xù)延長(zhǎng),單晶硅片的均勻性逐漸受到破壞,從圖7d可以發(fā)現(xiàn),單晶硅片的均勻性變差,出現(xiàn)了很多較小的金字塔狀絨面;此外,單晶硅片的反射率也有一定的提高。

4 結(jié)論

本文提出了采用四甲基胍和鄰苯二酚對(duì)單晶硅片進(jìn)行絨面處理,并通過(guò)紫外可見(jiàn)分光光度計(jì)和SEM對(duì)制絨后的單晶硅片進(jìn)行了分析研究。研究結(jié)果表明:在四甲基胍濃度為2%(質(zhì)量分?jǐn)?shù))、鄰苯二酚濃度為0.4%(質(zhì)量分?jǐn)?shù)),水浴的反應(yīng)溫度為80 ℃、反應(yīng)時(shí)間為20 min的條件下,單晶硅片表面得到了分布密集、大小均勻的金字塔狀絨面;在400~1000 nm的波長(zhǎng)范圍內(nèi),單晶硅片的平均反射率為9.16%。

此制絨方法使用鄰苯二酚代替異丙醇作為制絨添加劑,不僅解決了傳統(tǒng)制絨添加劑在制絨過(guò)程中不斷揮發(fā)需要不斷添加的弊端,同時(shí)使單晶硅片得到了比采用傳統(tǒng)的堿醇制絨體系制絨時(shí)更低的反射率。