9H級聯(lián)合循環(huán)機組增壓機無擾切換研究

任淵源,光 旭,林俊光,劉建波,錢曉棟

(1.中國能源建設(shè)集團浙江省電力設(shè)計院有限公司,浙江 杭州 310012;2.浙江浙能技術(shù)研究院有限公司,浙江 杭州 311100)

0 引言

9H級燃氣—蒸汽聯(lián)合循環(huán)機組是目前全球最高容量、最高效率的燃機機組。巴基斯坦某聯(lián)合循環(huán)電站項目(以下簡稱“巴基斯坦項目”)的設(shè)計規(guī)模為1套9H級“二拖一”燃氣—蒸汽聯(lián)合循環(huán)機組,包括2套GE公司9HA.01型燃氣輪發(fā)電機組,2套三壓、再熱、自然循環(huán)帶SCR的余熱鍋爐和1套三壓、再熱純凝式蒸汽輪發(fā)電機組、燃用天然氣和輕柴油雙燃料。燃氣輪機出力為406.732 MW,汽 輪 機 出 力 為418.391 MW, 聯(lián)合循環(huán)總出力約為1 231.9 MW,聯(lián)合循環(huán)全廠凈效率達到63.04%。

巴基斯坦項目的總承包合同中對主輔機性能和可靠性提出了非常嚴格的要求,例如,要求提供緩沖容積,使得燃機在任何負荷工況下天然氣增壓機之間均能實現(xiàn)無擾切換,并且不降低燃機的負荷。

我國電力行業(yè)標準DL/T 5174—2003《燃氣—蒸汽聯(lián)合循環(huán)電廠設(shè)計規(guī)定》[1]中規(guī)定:“需要設(shè)置增壓機時,增壓機宜每套燃氣輪機配置一臺,不設(shè)備用”,國內(nèi)大部分電廠多年以來都遵循此規(guī)定。這是基于國內(nèi)聯(lián)合循環(huán)電廠多為調(diào)峰機組的考慮,且一般增壓機可靠性比較高(電廠常用的離心式增壓機可用率一般可達99.35%以上,被迫停運時間29.7 h/a,兩次故障間平均時間5.85 a以上)。而國外燃機電站很多是需要帶基本負荷的,機組可靠性要求較高,所以增壓機通常按2×100%全廠容量,或3×50%全廠容量來配置[2],即天然氣系統(tǒng)設(shè)置有備用增壓機,所以對增壓機的切換工況提出了更高的要求。而工作增壓機停機,備用增壓機啟動直至帶滿負荷需要一定的時間,所謂“無擾切換”是指在工作增壓機切換至備用增壓機過程中,保證燃機維持滿負荷穩(wěn)定運行,這是國內(nèi)考慮仍不多的問題。筆者在巴基斯坦、孟加拉國等多個聯(lián)合循環(huán)電站項目中均遇到業(yè)主要求增壓機間實現(xiàn)無擾切換的要求。

本文正是在上述背景下,以巴基斯坦項目為依托,對9H級聯(lián)合循環(huán)機組天然氣增壓機無擾切換所需的最小緩沖容積及其實現(xiàn)方式進行研究,以選擇最佳的實現(xiàn)方案。

1 9H級燃機電站天然氣增壓單元概況

1.1 天然氣增壓單元系統(tǒng)介紹

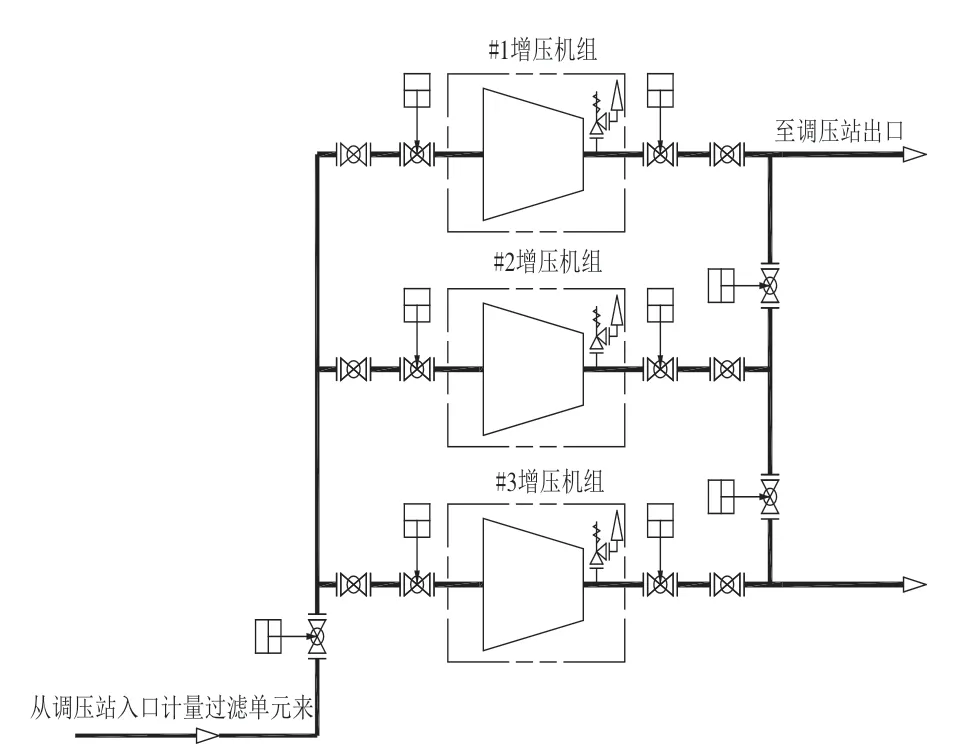

巴基斯坦項目天然氣調(diào)壓站中的增壓單元原則性系統(tǒng)如圖1所示,主要包括3套對應一臺燃機100%負荷天然氣耗量的增壓機系統(tǒng),其中,#1和#3增壓機組正常運行,分別供給#1燃機和#2燃機,#2增壓機組為備用增壓機,3套增壓機組支路并聯(lián)方式連接。每條增壓機支路均設(shè)置有前后安全切斷閥、前后手動隔離閥和安全閥。安全切斷閥由增壓機供貨商隨增壓機本體系統(tǒng)供貨,用于增壓機啟動、停止時的安全切斷,前后手動隔離閥用于工作增壓機故障時在線檢修隔離,安全閥用于保護增壓機及下游管路系統(tǒng)。

圖1 天然氣增壓單元原則性系統(tǒng)圖

3條增壓機支路出口之間還設(shè)置有氣動切換閥。#1和#3增壓機組正常運行時,氣動切換閥關(guān)閉。當#1增壓機組故障需要切換至#2增壓機組運行時,#1增壓機組前后安全切斷閥隨增壓機的關(guān)閉而自動關(guān)閉,備用的#2增壓機啟動,當參數(shù)符合要求時,#1增壓機側(cè)的氣動切換閥打開,#2增壓機出口天然氣并入原#1增壓機出口支路。#3增壓機組的故障切換方式相同。

1.2 燃機入口天然氣壓力要求

GE公司9HA.01型燃機入口天然氣壓力的范圍和波動都有一定要求,若壓力低于最低值或壓力波動速度超過一定范圍,都將導致燃機跳機,具體要求如下[3-4]:

1) 燃機燃料模塊入口天然氣壓力范圍:3.64~4.05 MPa.a;

2) 瞬態(tài):燃氣輪機入口處最大的供氣壓力變化速度限制在每秒1%變化率或者5%階躍。每秒1%變化率的限制適用于從最小的運行壓力至最大運行壓力之間。5%階躍變化的限制適用于最小運行壓力至最大運行壓力的95%范圍內(nèi),且在5 s內(nèi)不能有一個超過5%的步調(diào)變化;

3) 穩(wěn)態(tài):在燃氣輪機燃料模塊進口處的任何運行工況點的壓力變化幅度不超過該點壓力的±1%,平均壓力變化率應小于每秒0.25%。

1.3 增壓機技術(shù)參數(shù)

離心式增壓機具有結(jié)構(gòu)尺寸小、排氣量大、無氣閥等易損件、連續(xù)運轉(zhuǎn)周期長、供氣穩(wěn)定等優(yōu)點,因而在大容量輸氣管道和大型燃機電廠中得到了大量的應用[5-6]。巴基斯坦項目增壓機選擇采用了3×50%全廠天然氣耗量離心式增壓機,2臺工作,1臺備用。具體選型參數(shù)見表1所列。

表1 天然氣增壓機選型參數(shù)

2 最小緩沖容積的計算

2.1 最小緩沖容積計算式

由于工作增壓機停運、備用增壓機啟動過程中,管道中天然氣運行壓力不斷降低,直至降低到燃機入口天然氣允許的最低壓力,此時備用增壓機啟動達到滿負荷并投入使用,從而可實現(xiàn)無擾切換。在一定的管道儲氣容積下,這個壓力降低的過程能夠使管道釋放出天然氣,并使燃機在該切換時間中維持滿負荷運行,這個最小的儲氣容積即為最小緩沖容積。

最小緩沖容積計算式如下:

式中:Vmin為最小緩沖容積,m3;Q為天然氣質(zhì)量流量:kg/s;t為增壓機切換所需時間,s;ρ1為正常工作壓力下天然氣密度,kg/m3;ρ0為允許最低壓力下天然氣密度,kg/m3。

2.2 燃料模塊入口最低壓力3.64 MPa.a下的計算

由燃機燃料模塊入口最低壓力3.64 MPa.a反推增壓機出口允許最低壓力為4.098 MPa.a,各段阻力情況見表2所列。

表2 天然氣系統(tǒng)各段阻力情況MPa

根據(jù)一般增壓機廠家的保證值,備用增壓機從暖備狀態(tài)啟動至滿負荷運行需要60s。在此條件下計算最小緩沖容積見表3所列。

表3 最低壓力3.64 MPa.a最小緩沖容積計算表

很顯然,電廠廠內(nèi)基本無法提供約3 700 m3的管容來滿足最小緩沖容積的要求。

2.3 燃料模塊入口最低壓力2.8 MPa.a下的計算

由于“允許最低壓力”越低,就能夠從現(xiàn)有管容中釋放出更多的天然氣用于增壓機切換期間的燃機燃料,所以筆者設(shè)法從“允許最低壓力”角度進行優(yōu)化。根據(jù)與主機廠進一步配合,天然氣燃料模塊入口的“燃機跳機壓力設(shè)定值”為2.8 MPa.a,低于正常要求的最低壓力3.64 MPa.a。由燃機跳機壓力2.8 MPa.a反推增壓機出口允許最低壓力為3.258 MPa.a(考慮阻力0.458 MPa),在此條件下計算最小緩沖容積見表4所列。

表4 最低壓力2.8 MPa.a最小緩沖容積計算表

因此,該方案下計算最小緩沖容積為212.5 m3。

2.4 最小緩沖容積的進一步優(yōu)化降低

為進一步降低最小緩沖容積,降低增壓機無擾切換的難度,我們進一步研究了增壓機切換所需的時間。經(jīng)過與巴基斯坦項目增壓機廠家的深入配合,其保證能夠滿足30 s內(nèi)備用增壓機從暖備狀態(tài)啟動至滿負荷運行。經(jīng)上節(jié)同樣方法的計算得出,最小緩沖容積進一步降低至107 m3,建議實際緩沖容積考慮不小于118 m3(考慮10%的裕量)。

3 緩沖容積的實現(xiàn)方案

3.1 方案一:管容緩沖方案

通常增壓機出口與燃機房之間還有較長一段距離,一般會經(jīng)過廠區(qū)管架(或廠區(qū)直埋段)、燃機燃料前置模塊、燃機燃料模塊的管道。因此,在電站可行性研究、初步設(shè)計階段可在總平面布置合理的前提下,適當增大增壓機與燃機房之間的距離,適當增大管徑,使得增壓機與燃機燃料模塊之間的管道容積(含過濾器等設(shè)備內(nèi)容積)滿足上文所述最小緩沖容積118 m3的要求。

除了可滿足增壓機之間無擾切換外,適當增大此部分管道容積還有以下好處:

1) 當燃機甩負荷時,天然氣流量將在1 s中內(nèi)從100%下降至30%左右,由于增壓機及其閥門動作時間有滯后,將可能導致增壓機后管道內(nèi)壓力上升,進而可能導致燃機跳機。適當增加管容有助于該工況下的穩(wěn)定性。

2) 燃機的控制系統(tǒng)需要接收熱值儀的在線實時信號,以便及時跟蹤天然氣熱值的變化,及時進行燃燒調(diào)整。由于熱值儀從采樣、分析、發(fā)出信號到燃機控制系統(tǒng)接收信號需要一段信號傳輸時間,且要求該時間與天然氣的輸送時間能盡可能匹配,通過增大管道容積,降低天然氣流速,將有助于兩者時間匹配。

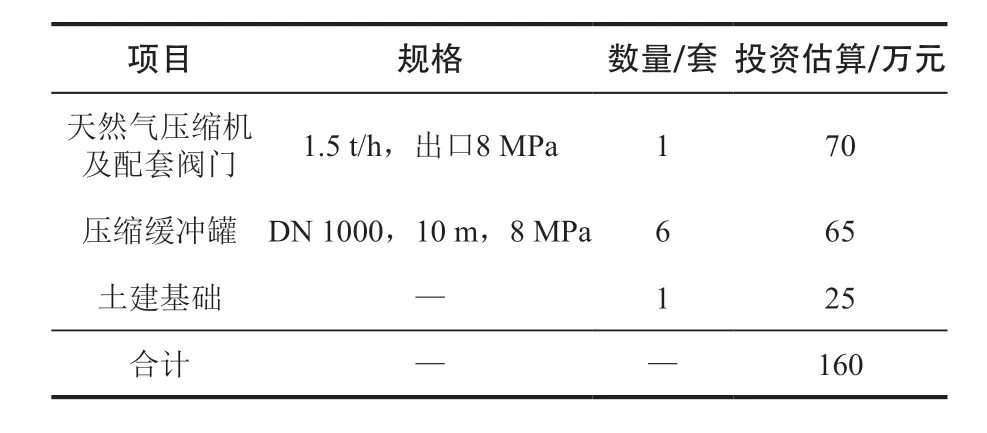

3.2 方案二:壓縮緩沖罐方案

為滿足最小緩沖容積的要求,還可以通過如圖2所示加裝壓縮緩沖罐裝置來實現(xiàn)。當機組正常運行時,壓縮機前后隔離閥打開,壓縮機工作,把來自天然氣母管的天然氣壓縮增壓至設(shè)定壓力,隔離閥關(guān)閉,壓縮機停止運行。當機組增壓機需要進行切換時,壓縮緩沖罐后隔離閥打開,天然氣經(jīng)減壓閥減壓至設(shè)定壓力,持續(xù)為燃機提供天然氣,直至機組增壓機完成切換過程[7-8]。

圖2 天然氣壓縮緩沖罐裝置原則性系統(tǒng)圖

由于天然氣經(jīng)壓縮機后溫度會上升,此時最小緩沖容積計算式調(diào)整為:

式中:T1為壓縮緩沖罐內(nèi)天然氣溫度,K;T0為標準狀態(tài)的溫度,273 K。

經(jīng)計算,約需45 m3壓縮緩沖罐容積可滿足要求,裝置投資估算見表5所列。

表5 天然氣壓縮緩沖罐裝置投資估算表

該方案存在以下缺點:

1) 增加了天然氣壓縮機組、緩沖罐、調(diào)節(jié)閥組等設(shè)備,這些設(shè)備設(shè)計壓力需要提高至壓縮機組后的最高工作壓力,增加了設(shè)備、管路、土建基礎(chǔ)的投資,超過160萬元;

2) 上述壓縮機組、迂回布置的緩沖罐等均需要增加較大的安裝場地(約350 m2),實際項目總平面布置往往比較緊張,難以留出這樣的場地;

3) 整個天然氣系統(tǒng)中既設(shè)置了大增壓機,又設(shè)置了壓縮緩沖罐用的小壓縮機,增加了系統(tǒng)復雜度,增大了控制的難度;

4) 增大了檢修維護工作量。

3.3 推薦方案

由于方案一采用管道容積緩沖滿足最小緩沖容積的要求,取消了壓縮緩沖罐系統(tǒng),節(jié)省了工程投資,提高了系統(tǒng)可靠性,有效解決了增壓機組無擾切換難題。因此,在總平面布置有條件時優(yōu)先推薦采用方案一。

當計算最小緩沖容積過大,僅通過方案一的管容緩沖方案難以實現(xiàn),且增壓機組布置場地具有安裝壓縮緩沖罐及配套壓縮機等設(shè)施的空間時,可考慮采用方案二。

增壓機無擾切換的其他考慮因素

1) 通常增壓機的啟動步驟是:啟動輔助油泵并盤車約1~2 min,吹掃約1 min,開機潤滑1 min,啟動0.5 min,油溫達到加載條件后加載需約4~5 min,合計約10 min。在此啟動加載過程中,由于管道儲存的天然氣不足將導致燃機跳機,為確保備用增壓機無擾切換至滿負荷運行狀態(tài),備用增壓機在切換前必須處于暖備狀態(tài),而不是冷態(tài),該暖備狀態(tài)下可以讓增壓機迅速啟動,而無需像冷態(tài)啟動那樣進行輔助系統(tǒng)的啟動和一系列檢查程序,以最大程度的節(jié)省啟動時間:

①增壓機所需的壓縮空氣供應、氮氣供應良好;

②增壓機干氣密封、罩殼通風風機、軸封運行良好;

③增壓機潤滑油系統(tǒng)正常運行;

④增壓機冷卻水系統(tǒng)正常運行;

2) 建議在增壓機招標階段將“增壓機從暖備狀態(tài)啟動至滿負荷所需的時間”作為性能保證數(shù)據(jù)和重要評標因素寫進招標文件,以促使增壓機供貨商進行充分的優(yōu)化工作,減少增壓機切換所需的時間,使電廠更易實現(xiàn)增壓機無擾切換;

3) 不同的燃機供貨商對于燃機燃料模塊前所需的“允許最低壓力”(增壓機切換狀態(tài)下有所不同,應盡可能與燃機供貨商協(xié)商盡可能減小該壓力,如將報警壓力或跳機壓力作為增壓機切換狀態(tài)下允許最低壓力進行計算,最終管道容積保證大于按此計算的最小緩沖容積,并留有一定裕量;

4) 當需要進行有預見的增壓機切換,即工作增壓機正常檢修停運,需要切換至備用增壓機時,工作增壓機建議延遲適當時間再停運,以保障無擾切換的可靠完成;

5) 由于增壓機是燃機電站最重要的輔機之一,其切換過程復雜,無擾切換的功能要求較高,增壓機供貨商實現(xiàn)難度仍比較高,為避免不必要的考核罰款的風險,建議在國外項目EPC合同談判階段,EPC投標方與業(yè)主進行充分的協(xié)商,將“增壓機具有維持燃機滿負荷前提下的無擾切換”條款的要求,降低為“增壓機具有可靠的切換功能,并且在切換過程中保證不會引起燃機跳機(允許燃機在增壓機切換過程中短時間降低負荷運行)”,這將大大降低本文所述最小緩沖容積的計算值,增壓機供貨商也更容易能夠滿足。

4 結(jié)論

本文通過最小緩沖容積的計算和優(yōu)化,采用管容緩沖或壓縮緩沖罐緩沖的方案,實現(xiàn)了9H級聯(lián)合循環(huán)機組工作增壓機與備用增壓機之間的無擾切換,提高了機組運行的安全性和可靠性。結(jié)論如下:

1) 當增壓機從暖備狀態(tài)啟動至滿負荷所需的時間為30 s時,增壓機與燃機燃料模塊之間的天然氣管道容積滿足約118 m3以上時,能夠?qū)崿F(xiàn)增壓機組間的無擾切換,且不影響燃機負荷。

2) 采用管道容積緩沖的方案,可取消壓縮緩沖罐系統(tǒng),節(jié)省工程投資,提高系統(tǒng)可靠性,有效解決了增壓機組無擾切換難題。因此,在總平面布置有條件時優(yōu)先推薦采用 “管容緩沖方案”。