空間復雜運動增升結(jié)構隨動加載技術

張柁,宋鵬飛,尹偉,杜星,任鵬

中國飛機強度研究所 全尺寸飛機結(jié)構靜力/疲勞航空科技重點實驗室,西安 710065

飛機結(jié)構中的可動翼面(如襟翼、縫翼、方向舵、升降舵、擾流板、副翼等)能否正常工作直接決定了飛行器的飛行安全和任務執(zhí)行能力。根據(jù)文獻[1-3]的統(tǒng)計數(shù)據(jù),由襟、縫翼機構等典型運動機構導致的故障占總計責任事故的53%。因此,可動翼面在飛機起飛、降落和飛行過程中起著重要的作用,一直受到飛機設計、制造和試驗的高度重視。

可動翼面隨動加載是檢驗和測試翼面收放失效模式、安全性和可靠性最為有效的方法,是飛機定型前需要進行的一項重要的地面驗證試驗。進行飛機活動翼面功能試驗在新機研制過程中具有不可替代的作用,是飛機結(jié)構強度試驗的重要組成部分。為了真實模擬可動翼面偏轉(zhuǎn)過程中的真實受載,在可動翼面收放過程中,對其施加氣動載荷,載荷大小隨飛機飛行狀態(tài)變化,載荷方向始終垂直于翼面,并且載荷壓心與翼面氣動載荷壓心保持動態(tài)一致。

針對此問題,EMB170、A380等國外機型開展了襟、縫翼機構的地面功能/可靠性試驗,如A380采用“拉壓墊+作動筒+臺架”的方法實現(xiàn)了襟翼載荷的隨動加載,EMB170采用“膠布帶+杠桿+作動筒+臺架”的隨動加載方式。然而,這兩種方式存在隨動加載范圍小、難以加載復雜載荷等缺點,無法滿足試驗要求。

基于氣動載荷鉸鏈力矩相等的鐵鳥舵面收放加載試驗和通過將可動翼面固定至不同角度從而進行翼面靜力試驗和疲勞試驗,都難以真實模擬可動翼面在飛機飛行過程中的真實受載歷程,不能滿足可動翼面功能試驗的要求。文獻[15]采用了力的矢量合成加載方案,通過同時控制兩個力控作動筒的載荷,使其合力與翼面不同角度時的載荷一一對應,保證合力方向始終垂直于翼面弦平面。然而對于可動翼面由多個翼面組成,不同翼面的加載點存在共面的情況,力的矢量合成加載方案會導致加載作動筒空間干涉問題,再者可動翼面后退量大時,加載機構占用空間龐大,無法滿足試驗需求。文獻[16]采用“位控+力控+軌道小車”的加載方法,設計的滑動小車一端與位控作動筒相連,一端與力控作動筒相連,通過位控作動筒控制滑動小車沿導軌運動來改變加載方向,通過力控作動筒控制施加到可動翼面上的載荷大小,該方法對于可動翼面的運動軌跡投影到某平面為直線軌跡且所受載荷為拉向載荷情況,能夠保證氣動載荷精準施加。對于可動翼面運動軌跡投影為非直線軌跡及所受載荷為壓向載荷,該方法不能滿足試驗要求。文獻[17]采用延長可動翼面氣動載荷加載力線長度的方法來減小偏轉(zhuǎn)過程中載荷受角度的影響,對于可動翼面偏轉(zhuǎn)角度較小且所受載荷為拉向載荷時,可以有效地降低誤差,然而當所受載荷為壓向載荷時,考慮到加載穩(wěn)定性,加載執(zhí)行機構需直接與載荷施加裝置相連,無法延長加載力線,因此該方法就不能滿足大偏角且有壓向載荷試驗。

某工程襟縫翼運動機構疲勞試驗中試驗件結(jié)構形式特殊、空間運動復雜、考核要求高,是傳統(tǒng)襟縫翼試驗都無法比擬的,給襟縫翼偏轉(zhuǎn)控制、翼面運動過程中載荷隨動精準施加帶來難題。為了保證試驗滿足可動翼面受載的真實性,研發(fā)了一套空間復雜運動增升結(jié)構隨動加載系統(tǒng),實現(xiàn)了翼面偏轉(zhuǎn)的自主可控、加載點運動位置控制及加載點載荷施加三者同步協(xié)調(diào)進行。然后設計了測試試驗,驗證了該方法的可行性,最后成功應用于型號試驗。

1 試驗概況

某工程襟縫翼運動機構疲勞試驗以左側(cè)內(nèi)段襟翼和中段、外段縫翼等3段翼面結(jié)構為考核對象,以中央翼及左側(cè)外翼盒段為試驗臺架,試驗件長度23 m,寬度近10 m。具有以下特點:

1) 試驗件無配套地面控制臺,配套動力驅(qū)動裝置(Power Drive Unit,PDU)控制器、電機、位置傳感器、扭力桿等一套操縱系統(tǒng)。

2) 襟縫翼為三段式、大后退量結(jié)構,三段襟翼互相重疊,運動為平動和轉(zhuǎn)動的空間復合運動形式,具有多段重疊面積大、偏轉(zhuǎn)速率變化大、剖面軌跡差異大等特點,最大偏轉(zhuǎn)角41°,最大后退量近4 m。

3) 試驗要求既要保證在襟縫翼處于固定位置時載荷的幅值和方向,同時也要保證襟縫翼偏轉(zhuǎn)過程中的載荷幅值及方向。

因此,某工程襟縫翼運動機構疲勞試驗具有如下難點:

1) 通過PDU控制器、電機、位置傳感器等設備實現(xiàn)翼面運動偏轉(zhuǎn)閉環(huán)控制。

2) 空間復雜運動機構運動過程中的載荷隨動精準施加。

3) 翼面偏轉(zhuǎn)、隨動機構運動及載荷施加三者間協(xié)調(diào)同步控制。

2 方案設計

針對以上問題,需要設計一種系統(tǒng),該系統(tǒng)既要擁有翼面偏轉(zhuǎn)控制功能,同時需要根據(jù)翼面偏轉(zhuǎn)實時調(diào)整加載點運動位置及加載點載荷,且翼面偏轉(zhuǎn)、加載點位置控制及載荷施加三者間協(xié)調(diào)同步控制。

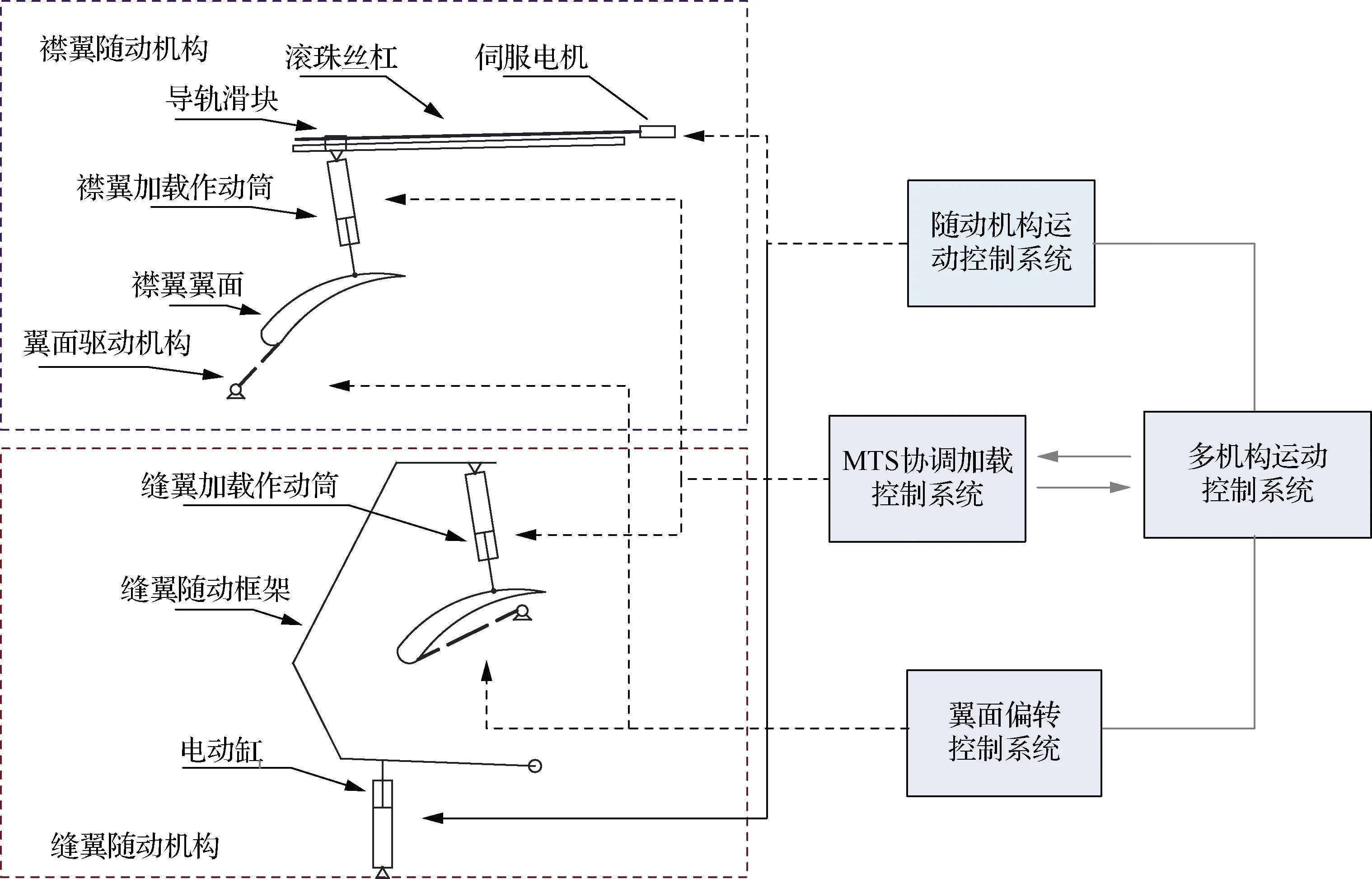

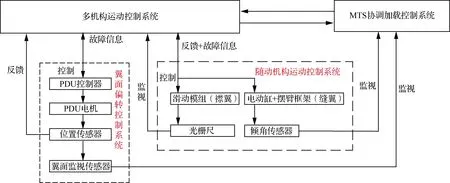

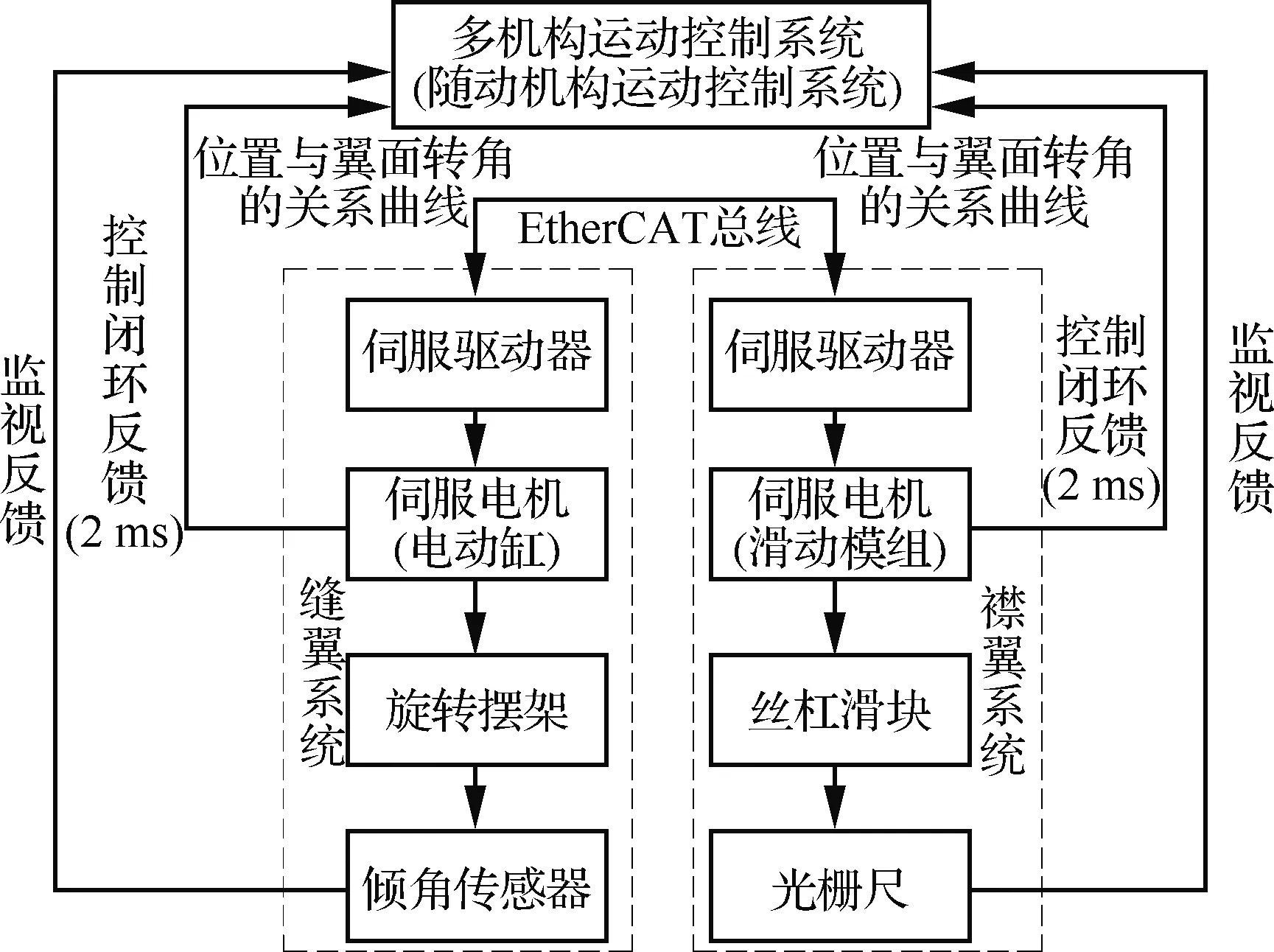

為此,設計了空間復雜運動增升結(jié)構隨動加載系統(tǒng),其主要分為兩套子系統(tǒng),即多機構運動控制系統(tǒng)和MTS協(xié)調(diào)加載控制系統(tǒng)。空間復雜運動增升結(jié)構隨動加載系統(tǒng)組成示意圖如圖1所示。

圖1 空間復雜運動增升結(jié)構隨動加載系統(tǒng)組成示意圖Fig.1 Schematic diagram of follow-up loading system of lift structure with spatial complex movement

主要設計思路如下:

1) 多機構運動控制系統(tǒng):由翼面偏轉(zhuǎn)控制系統(tǒng)和隨動機構運動控制系統(tǒng)組成,其中翼面偏轉(zhuǎn)控制系統(tǒng)通過PDU控制器、電機、位置傳感器等翼面驅(qū)動機構的閉環(huán)控制實現(xiàn)翼面在試驗過程中偏轉(zhuǎn),隨動機構運動控制系統(tǒng)根據(jù)加載點位置與翼面偏轉(zhuǎn)角度的關系式控制加載點位置隨翼面偏轉(zhuǎn)角度變化同步運動,保證隨動機構運動和翼面偏轉(zhuǎn)的同步性。

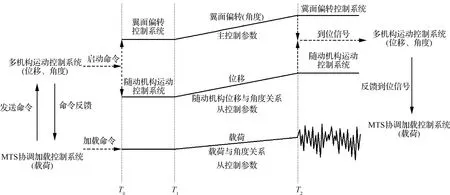

2) MTS協(xié)調(diào)加載控制系統(tǒng):根據(jù)翼面載荷與偏轉(zhuǎn)角度關系控制翼面載荷的動態(tài)加載,保證載荷和翼面偏轉(zhuǎn)的同步性。以翼面偏轉(zhuǎn)角度為主控制參數(shù),MTS協(xié)調(diào)加載控制系統(tǒng)為主控系統(tǒng),通過與多機構運動控制系統(tǒng)進行數(shù)據(jù)交互,共同完成翼面偏轉(zhuǎn)全過程隨動加載,實現(xiàn)翼面角度、隨動機構位移及翼面載荷實時同步。系統(tǒng)控制時序圖見圖2。

圖2 系統(tǒng)控制時序圖Fig.2 System control sequence diagram

3 實現(xiàn)原理

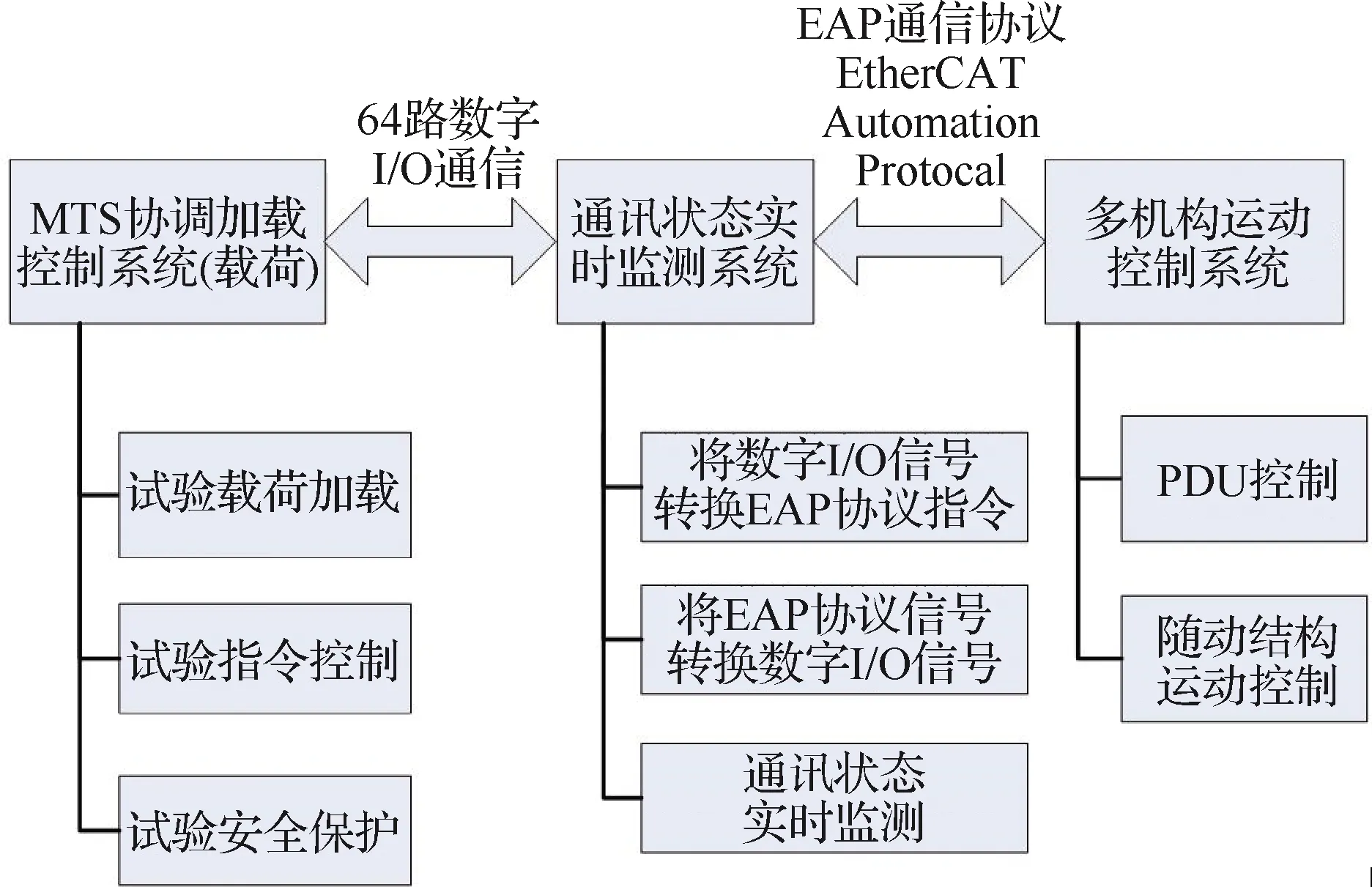

系統(tǒng)采用主從應答控制模式,MTS協(xié)調(diào)加載控制系統(tǒng)是主控制系統(tǒng),負責實施載荷加載、試驗指令控制和試驗安全保護。多機構運動控制系統(tǒng)是從控制系統(tǒng),接收MTS協(xié)調(diào)加載控制系統(tǒng)動作指令,應答后,實施角度和位移等參量的加載。

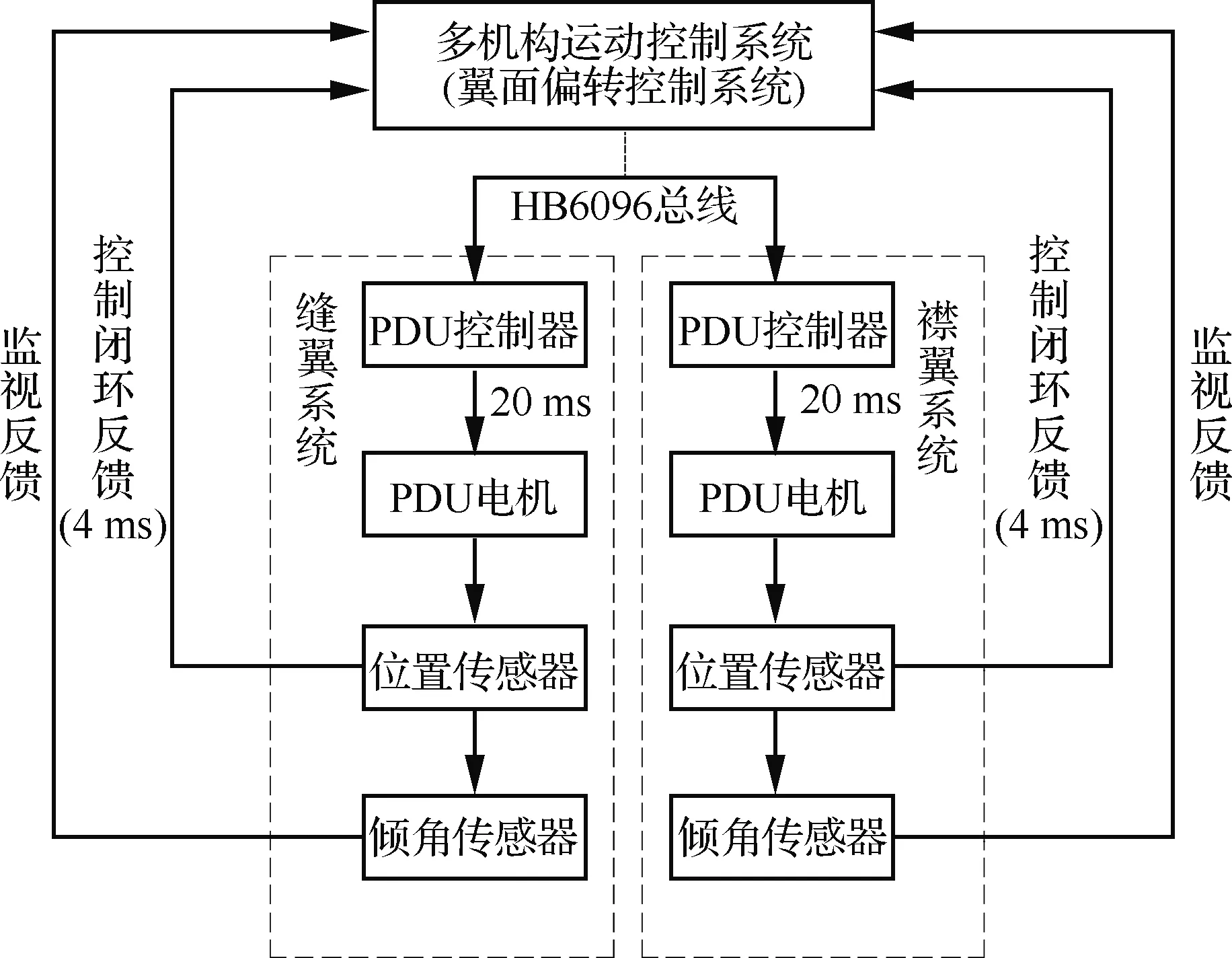

系統(tǒng)采用基于工業(yè)數(shù)字總線的控制系統(tǒng)通訊故障全雙工實時自主診斷與修復技術,發(fā)生故障時,采用實時觸發(fā)的保護控制模式。MTS協(xié)調(diào)加載控制系統(tǒng)或多機構運動控制系統(tǒng)出現(xiàn)故障,在執(zhí)行相應保護策略的同時,向另一方發(fā)送故障信息,使其啟動相應的保護策略。

各子系統(tǒng)間采用實時通訊模式進行交互協(xié)調(diào)控制。實時通訊通過數(shù)字I/O和工業(yè)控制總線組成的通訊鏈路實現(xiàn),在MTS協(xié)調(diào)加載控制系統(tǒng)和多機構運動控制系統(tǒng)間串聯(lián)PLC,MTS協(xié)調(diào)加載控制系統(tǒng)與PLC通過31路數(shù)字I/O信號通訊,PLC與多機構運動控制系統(tǒng)通過EtherCAT工業(yè)總線通訊。系統(tǒng)間邏輯簡圖見圖3。

圖3 試驗控制邏輯簡圖Fig.3 Test control logic diagram

空間復雜運動增升結(jié)構隨動加載系統(tǒng)原理圖見圖4。

圖4 試驗控制原理簡圖Fig.4 Schematic diagram of test control principle

3.1 翼面偏轉(zhuǎn)控制系統(tǒng)

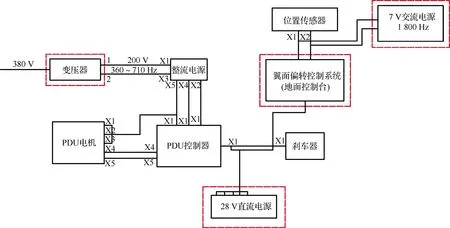

翼面偏轉(zhuǎn)控制系統(tǒng)硬件組成包括PDU控制器、PDU電機、剎車器、位置傳感器、變壓器、整流電源等設備,硬件構成如圖5所示。

圖5 翼面偏轉(zhuǎn)控制系統(tǒng)硬件結(jié)構示意圖Fig.5 Schematic diagram of hardware structure of wing surface deflection control system

翼面偏轉(zhuǎn)控制系統(tǒng)通過讀取翼面位置傳感器反饋當前角度值,實時計算目標角度與當前反饋角度差值作為控制命令,利用HB6096總線協(xié)議向襟縫翼PDU控制器發(fā)送翼面偏轉(zhuǎn)指令,從而驅(qū)動PDU執(zhí)行部件(電機)控制翼面向目標角度運動,實現(xiàn)襟縫翼偏轉(zhuǎn)的閉環(huán)控制,同時通過在襟縫翼翼面粘貼傾角傳感器,監(jiān)視翼面當前角度反饋,當翼面角度異常時,觸發(fā)保護。控制原理如圖6所示。

圖6 翼面偏轉(zhuǎn)控制系統(tǒng)控制原理示意圖Fig.6 Schematic diagram of control principle of wing surface deflection control system

3.2 隨動機構運動控制系統(tǒng)

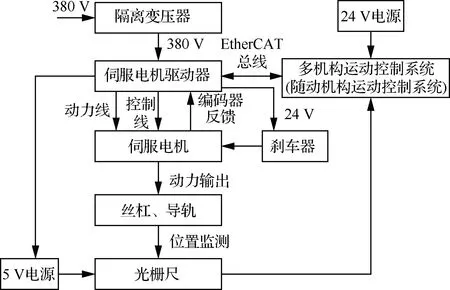

隨動機構運動控制系統(tǒng)硬件組成包括伺服電機、電機驅(qū)動器、絲杠、導軌、隔離變壓器、光柵尺、電源等設備,硬件構成如圖7所示。

圖7 隨動機構運動控制系統(tǒng)硬件結(jié)構示意圖Fig.7 Schematic diagram of hardware structure of motion control system of follower

隨動機構運動控制系統(tǒng)通過讀取位置執(zhí)行部件(滑動模組)位置傳感器反饋當前位置值,根據(jù)加載點位置與翼面偏轉(zhuǎn)角度的關系曲線實時計算目標位置與當前反饋位置差值作為控制命令,驅(qū)動位置執(zhí)行部件(滑動模組)控制襟縫翼加載點作動筒向目標位置運動,實現(xiàn)襟縫翼加載點作動筒位置跟隨翼面偏轉(zhuǎn)的閉環(huán)控制,通過在位置執(zhí)行部件(滑動模組)安裝光柵尺,監(jiān)視襟縫翼加載點作動筒當前位置反饋,當加載點位置異常時,觸發(fā)保護,控制原理如圖8所示。

圖8 隨動機構運動控制系統(tǒng)控制原理圖Fig.8 Control principle diagram of motion control system of follower

3.3 系統(tǒng)控制同步性

空間復雜運動增升結(jié)構隨動加載系統(tǒng)各子系統(tǒng)間同步性是保證翼面偏轉(zhuǎn)全過程隨動加載的關鍵。系統(tǒng)同步性控制方案為將可動翼面運動軌跡離散為個位置點(翼面偏轉(zhuǎn)過程中的關鍵卡位點),按照翼面偏轉(zhuǎn)運動軌跡,確定出每個位置處隨動機構的位置和力控作動筒的載荷值,本系統(tǒng)采用5階多項式平滑優(yōu)化關系曲線,保證滑動模組運動及載荷施加曲線平滑連續(xù),將同步性誤差控制在0.5%。

以襟翼為例,通過5階多項式擬合的襟翼下翼面隨動機構與角度關系式可表示為

=6836×10-00060 5+0244 8-

4209+0935 9+969

(1)

=8876×10-0007 796+0246 8-

3628+06125+7257

(2)

=1119×10-0010 796+0369-

5125-3011+8957

(3)

=2109×10-1325 6+0524-

4214-4325+7957

(4)

=1109×10-5425 6+0854-

3314-5255+8957

(5)

=2329×10-2425 6+1704-

1544-3305+6957

(6)

式中:表示隨動機構位置;表示角度。

同時,試驗中采取了以下措施保證翼面運動過程中加載的同步性:

1) 設置相同的加載時間,即載荷加載時間和翼面運動時間相同。

2) 保證載荷加載過程的跟隨性和加載精度,實現(xiàn)載荷加載與襟縫翼運動的同步。

3.4 試驗控制策略

系統(tǒng)控制策略圖見圖9。

圖9 系統(tǒng)控制策略Fig.9 System control strategy

1) 系統(tǒng)自檢階段:MTS協(xié)調(diào)加載控制系統(tǒng)向各從屬系統(tǒng)發(fā)出清零指令,并告知各分系統(tǒng)進行自檢,若任一系統(tǒng)或設備發(fā)生故障,向MTS協(xié)調(diào)加載控制系統(tǒng)發(fā)送故障信號,MTS協(xié)調(diào)加載控制系統(tǒng)發(fā)送試驗停止或應急指令,各分系統(tǒng)立即停止運動,進行故障處理,直至自檢正常。

2) 系統(tǒng)通訊檢測階段:MTS協(xié)調(diào)加載控制系統(tǒng)與各從屬系統(tǒng)進行通訊檢測,如果通訊故障,向MTS協(xié)調(diào)加載控制系統(tǒng)發(fā)送故障信號,進行故障處理,直至通訊檢測正常。

3) 系統(tǒng)協(xié)同加載階段:MTS協(xié)調(diào)加載控制系統(tǒng)按照載荷譜中的設置,給控制臺發(fā)送偏轉(zhuǎn)驅(qū)動信號Output,控制臺接收到信號后返回偏轉(zhuǎn)應答信號Response,隨后控制臺控制翼面偏轉(zhuǎn)控制系統(tǒng)和隨動機構運動,同時MTS協(xié)調(diào)加載控制系統(tǒng)控制作動筒開始加載,待翼面偏轉(zhuǎn)及隨動機構運動到位后,多機構運動控制系統(tǒng)給MTS協(xié)調(diào)加載控制系統(tǒng)到位信號Input,MTS協(xié)調(diào)加載控制系統(tǒng)收到到位信號,同時加載點載荷完成加載后, 可動翼面偏轉(zhuǎn)加載過程完成,以此類推完成 所有狀態(tài)偏轉(zhuǎn)過程載荷隨動施加。如果控制過程中出現(xiàn)超差、應急、試驗暫停等指令,隨動停止運動,MTS協(xié)調(diào)加載控制系統(tǒng)保持,排除故障,如果需要卸壓,則試驗卸壓,終止運行。

4 具體實現(xiàn)方法

4.1 翼面偏轉(zhuǎn)控制系統(tǒng)

系統(tǒng)將旋轉(zhuǎn)式差動變壓器(Rotary Variable Differential Transformer,RVDT)信號轉(zhuǎn)換成±10V 直流電壓信號,根據(jù)反饋電壓值與襟縫翼偏轉(zhuǎn)角度關系,將采集到的電壓轉(zhuǎn)換為襟縫翼角度,從而實現(xiàn)PDU電機轉(zhuǎn)動的閉環(huán)控制。

翼面角度傳感器電壓與角度的關系式為

reval=×(vinput-)

(7)

式中:reval為當前角度值;vinput為傳感器反饋電壓;為傳感器零位電壓,取3.82;為傳感器比例系數(shù),取-3.554 1。

因此,將、代入式(7),可知

reval=-3554 1×(vinput-382)

(8)

4.2 隨動機構運動控制系統(tǒng)

隨動機構運動控制系統(tǒng)分別對非定軸旋轉(zhuǎn)和定軸旋轉(zhuǎn)兩種翼面運動形式的載荷進行隨動施加。

4.2.1 非定軸旋轉(zhuǎn)翼面隨動加載系統(tǒng)設計

非定軸旋轉(zhuǎn)翼面加載點運動軌跡確定方法為:① 確定加載點位置及作動筒長度,并由試驗剖面得出翼面運動過程中作動筒與翼面的相對位置關系;② 保持作動筒長度不變,通過對翼面運動過程進行仿真計算,得出加載點作動筒末端運行軌跡;③ 依此確定所有加載點的運動軌跡。

通過上述方法可知各加載點運動軌跡曲線間存在空間干涉,加載點無法按翼面真實軌跡運動。本系統(tǒng)對曲線軌跡方案進行簡化,以載荷方向誤差最小為目標,建立了加載點軌跡優(yōu)化模型,通過理論計算分析,將加載點運動軌跡優(yōu)化為一條直線。

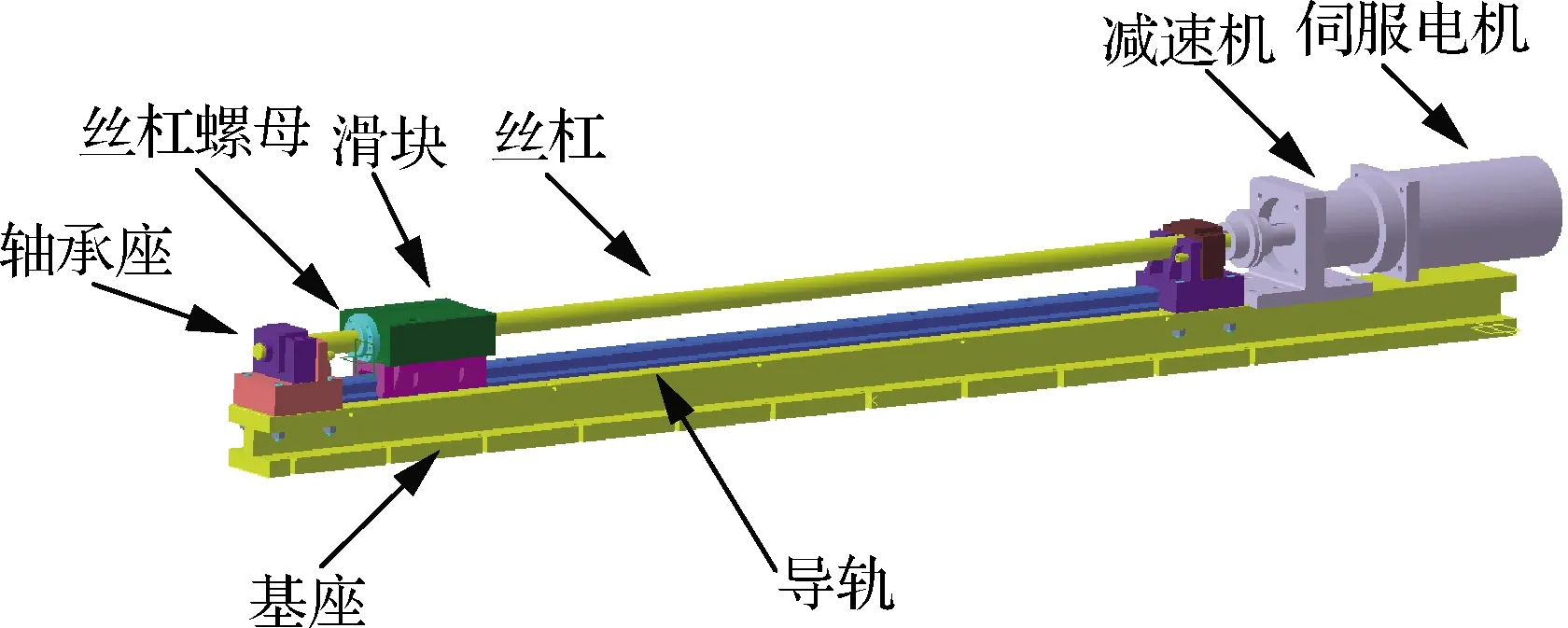

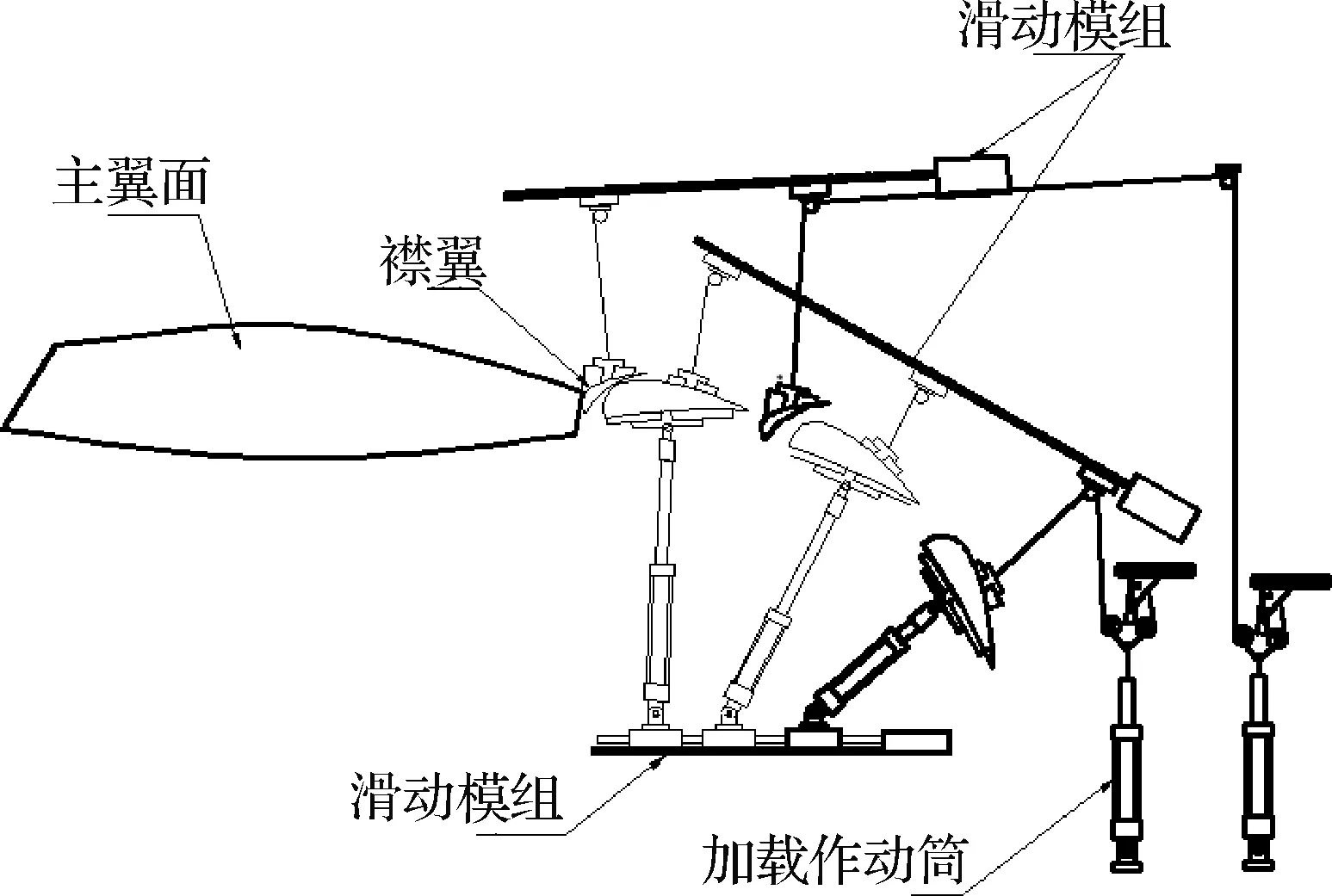

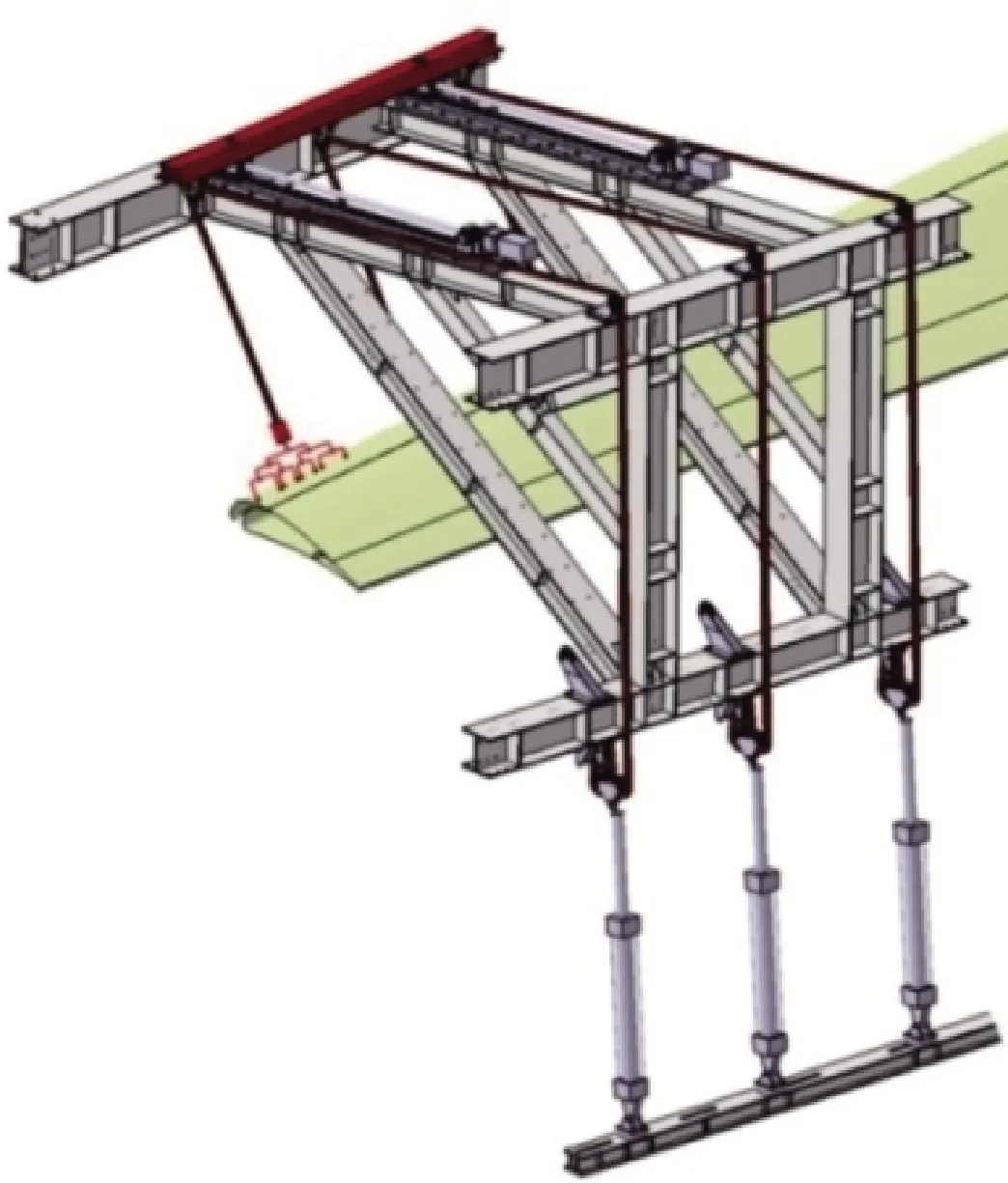

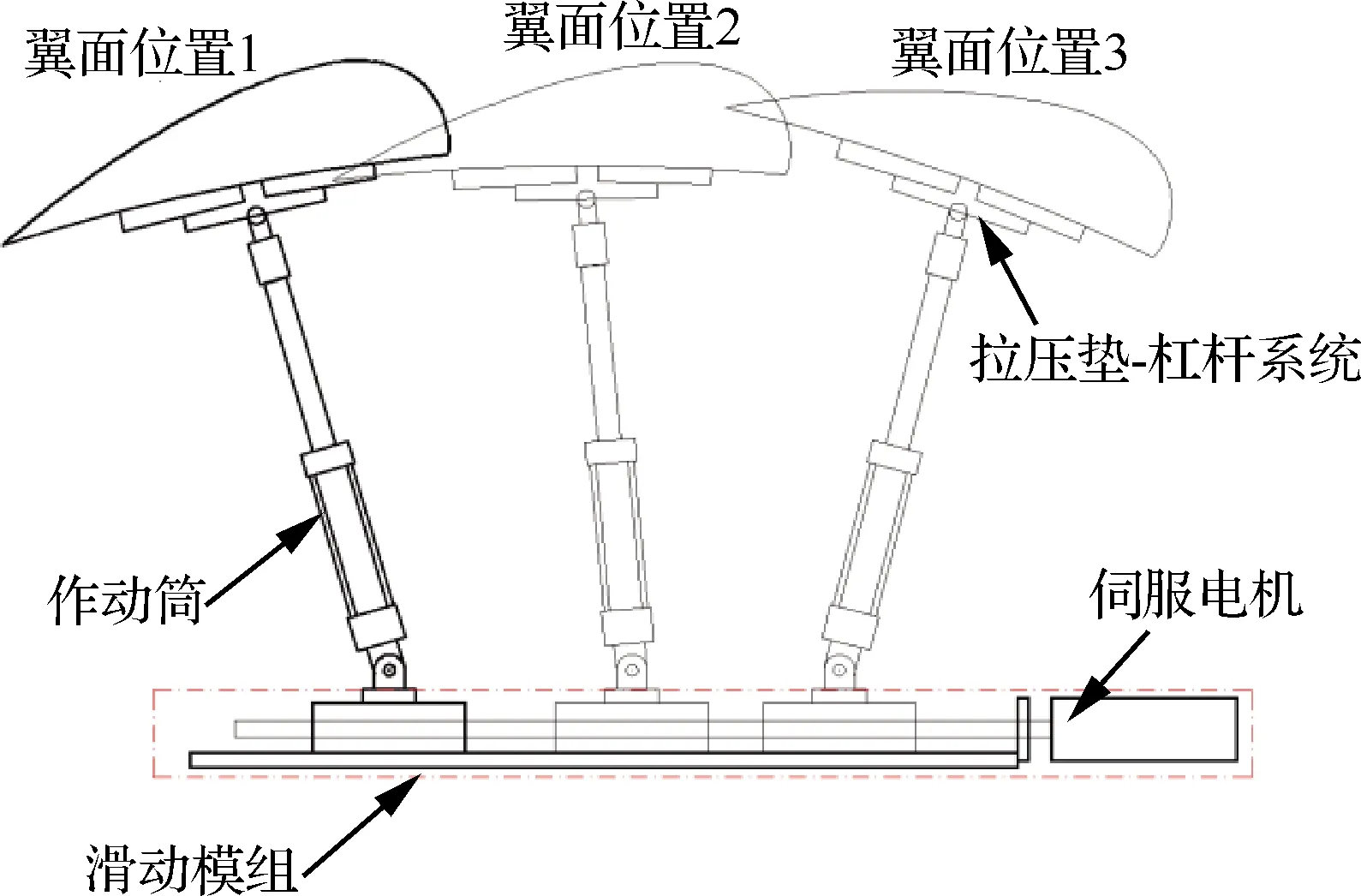

因此,非定軸旋轉(zhuǎn)翼面加載采用電驅(qū)動直線導軌式隨動加載方案,由伺服電機、絲杠、滑塊等組成滑動模組,如圖10所示,依據(jù)載荷工況變化翼面打開角度發(fā)生變化時,伺服電機驅(qū)動滑塊帶動加載作動筒沿導軌運動,滑塊運動位置通過翼面運動位置與時間對應關系理論計算得到,試驗時,滑塊運動與翼面運動同時觸發(fā),以時間軸同步,保證作動筒加載方向始終與翼面保持不變。隨動加載原理圖如圖11所示。

圖10 滑動模組結(jié)構示意圖Fig.10 Schematic diagram of sliding module structure

圖11 試驗原理圖Fig.11 Test principle diagram

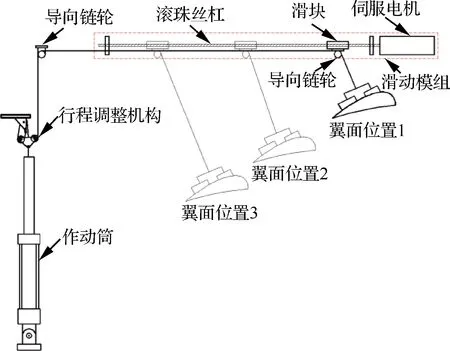

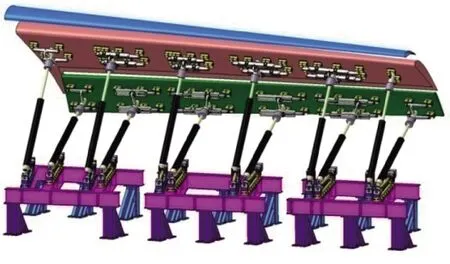

上翼面為拉向載荷,加載點采用鏈條—鏈輪導向加載形式,如圖12所示,同時相鄰3個加載點鏈輪固定于同一橫梁上,采用兩組伺服電機驅(qū)動滑動模組帶動橫梁與翼面同步運動,如圖13所示。

圖12 襟翼隨動加載原理示意圖Fig.12 Schematic diagram of flap follow-up loading principle

圖13 上翼面隨動加載示意圖Fig.13 Schematic diagram of follow-up loading of upper wing

下翼面為壓向載荷,將作動筒固定端安裝于滑動模組的導軌滑塊上,如圖14所示,導軌滑塊帶動加載作動筒與翼面同步運動,如圖15所示。

圖14 下翼面隨動加載原理示意圖Fig.14 Schematic diagram of principle of follow-up loading of lower wing surface

圖15 下翼面隨動加載示意圖Fig.15 Schematic diagram of follow-up loading of lower wing surface

4.2.2 定軸旋轉(zhuǎn)翼面隨動加載系統(tǒng)設計

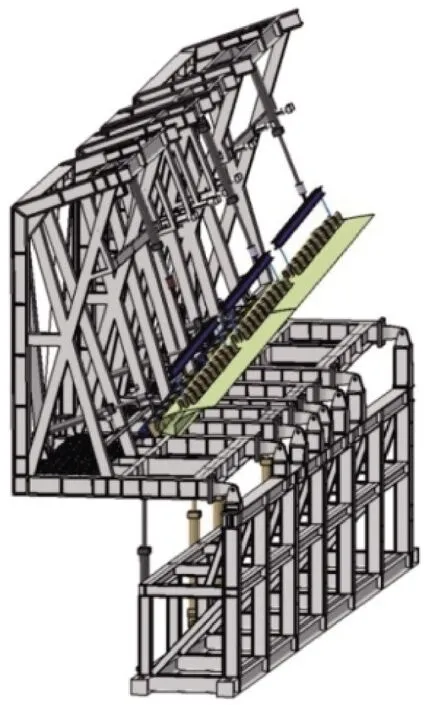

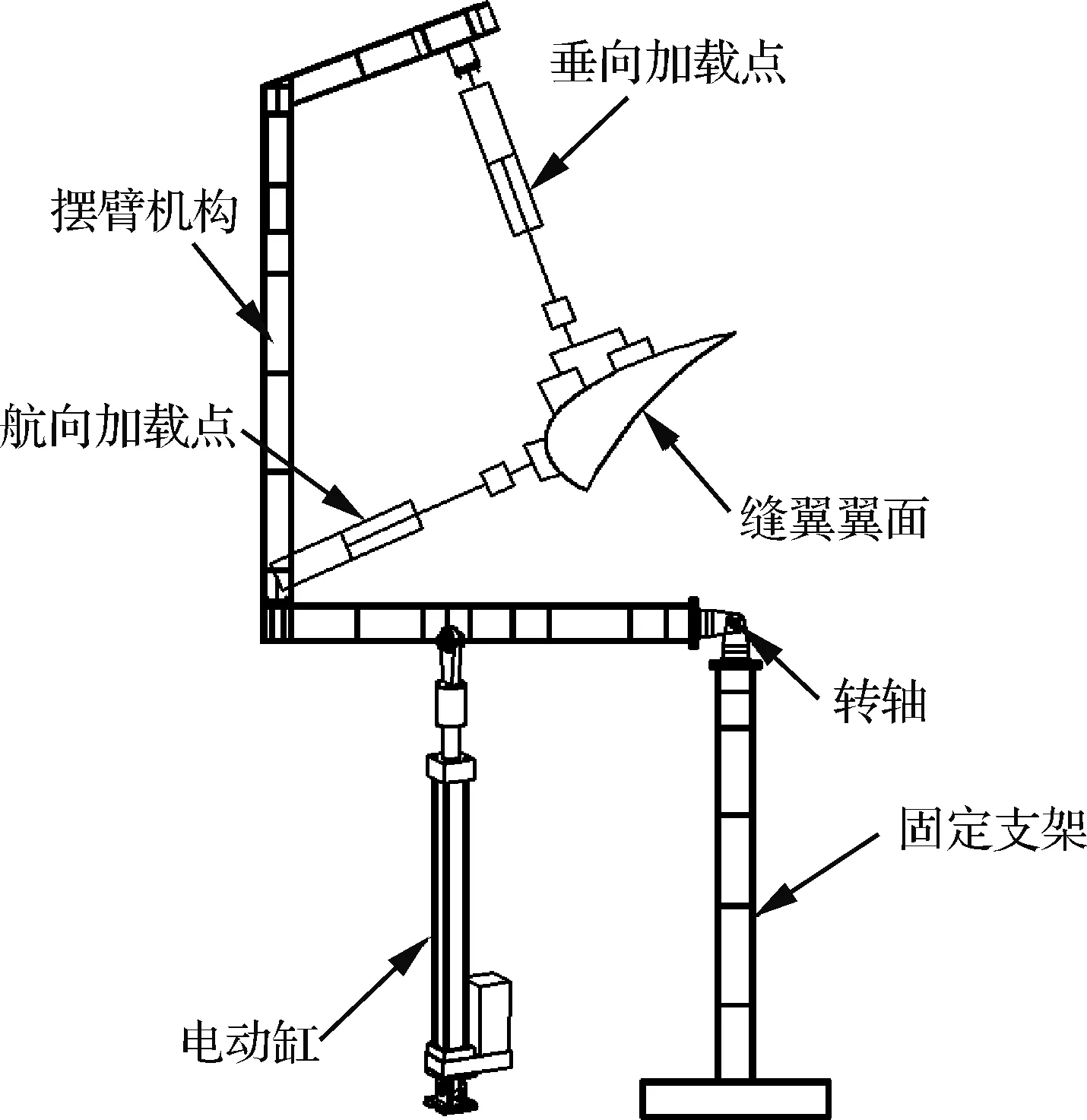

定軸旋轉(zhuǎn)翼面采用擺臂式加載框架加載,將加載作動筒安裝固定于加載框架上,加載框架擺臂轉(zhuǎn)軸與翼面轉(zhuǎn)軸重合,通過電動缸位置控制轉(zhuǎn)化為框架擺臂角度變化,實現(xiàn)框架擺臂與翼面同步運動,如圖16所示。

圖16 擺臂式加載框架示意圖Fig.16 Schematic diagram of swing arm loading frame

擺臂式加載框架將作用于翼面上的垂向和航向載荷執(zhí)行機構固定于該框架上,通過位移執(zhí)行機構控制擺臂框架沿翼面轉(zhuǎn)軸轉(zhuǎn)動,使固定于擺臂框架上的垂向和航向載荷執(zhí)行機構實時跟隨可動翼面同步運動,從而保證垂向和航向載荷精準施加,隨動加載原理圖見圖17。

圖17 擺臂式隨動加載方案示意圖Fig.17 Schematic diagram of swing-arm follow-up loading scheme

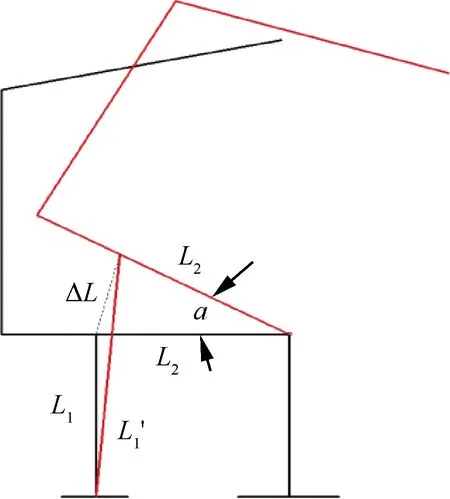

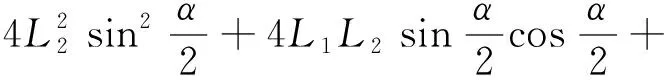

由圖18中幾何關系可得框架帶動加載作動筒偏轉(zhuǎn)角度與電動缸伸縮量之間的關系為

圖18 擺臂隨動框架運動幾何關系圖Fig.18 Geometric relationship diagram of swing-arm follower frame motion

(9)

式中:為可動翼面偏轉(zhuǎn)角度;為電動缸初始長度;′為電動缸偏轉(zhuǎn)角度后的長度;為電動缸安裝位置到轉(zhuǎn)軸的長度。

5 試驗驗證

為了驗證該系統(tǒng)的功能、性能及保護策略的正確性,開展了試驗驗證。

MTS協(xié)調(diào)加載控制系統(tǒng)誤差不大于1%FS(FS為滿量程),可以滿足任務書對加載誤差的要求,即相對每一級載荷值,均滿足:① 各加載點協(xié)調(diào)加載;② 加載點動態(tài)誤差≤3%(為該點最大載荷值);③ 加載點靜態(tài)誤差≤2%;④ 試驗系統(tǒng)設置為自動保存加載系統(tǒng)保護前10 s、保護后20 s的載荷數(shù)據(jù)。

隨動加載裝置如圖19所示,現(xiàn)場安裝完成后,在翼面上粘貼60°量程的傾角傳感器,用來實時獲取翼面的偏轉(zhuǎn)角度,如圖20所示。在滑動模組上安裝光柵尺,用來實時獲取模組的運動位移值。

圖19 隨動加載裝置Fig.19 Follow-up loading device

圖20 傾角傳感器示意圖Fig.20 Schematic diagram of tilt sensor

試驗中安裝垂向作動筒24個,其中,主襟上翼面加載點6個,前襟上翼面加載點6個,后襟下翼面加載點6個,主襟下翼面加載點6個。上翼面均為拉向加載,下翼面均為壓向加載。

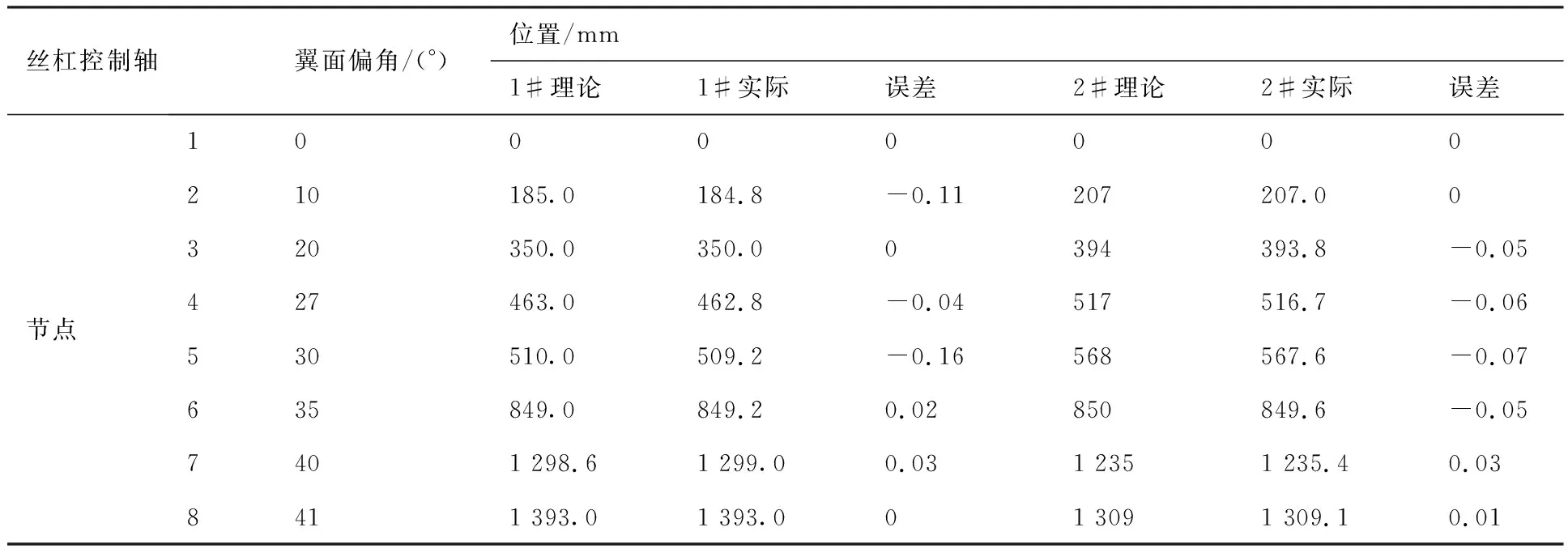

完成空間復雜運動增升結(jié)構隨動加載系統(tǒng)與翼面連接后,進行翼面偏轉(zhuǎn)控制測試。按照式(8)控制翼面進行各角度間偏轉(zhuǎn)測試,偏轉(zhuǎn)過程中通過傾角傳感器實時記錄翼面偏轉(zhuǎn)角度,翼面偏轉(zhuǎn)角度曲線見圖21,翼面偏轉(zhuǎn)指令與反饋角度結(jié)果見表1,可以看出,翼面偏轉(zhuǎn)角度誤差小于0.05°,翼面偏轉(zhuǎn)控制系統(tǒng)可以實現(xiàn)角度的連續(xù)精準控制。

表1 翼面偏轉(zhuǎn)指令與反饋角度Table 1 Airfoil deflection command and feedback angle

圖21 翼面偏轉(zhuǎn)角曲線Fig.21 Curve of airfoil deflection angle

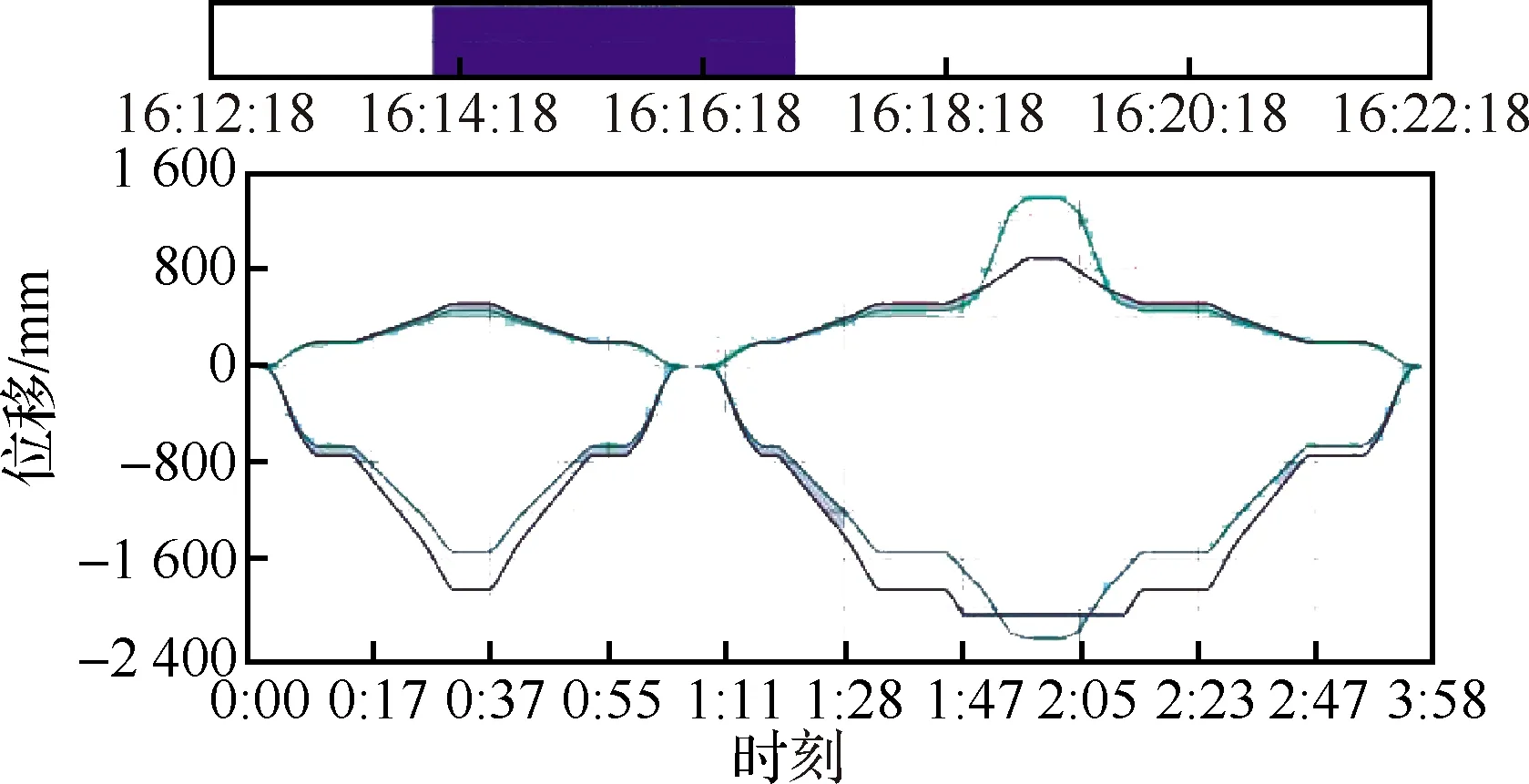

隨后,進行了翼面與隨動機構運動同步性測試。控制滑動模組按照式(1)~式(6)運動,偏轉(zhuǎn)過程中通過光柵尺實時記錄運動位移,滑動模組運動曲線見圖22,隨動機構理論位置與實際位置見表2,可以看出,翼面與隨動機構同步性誤差小于0.2%。

表2 隨動機構理論位置與實際位置Table 2 Theoretical and actual positions of servo mechanism

圖22 隨動機構運動位置曲線Fig.22 Follow-up mechanism movement position curve

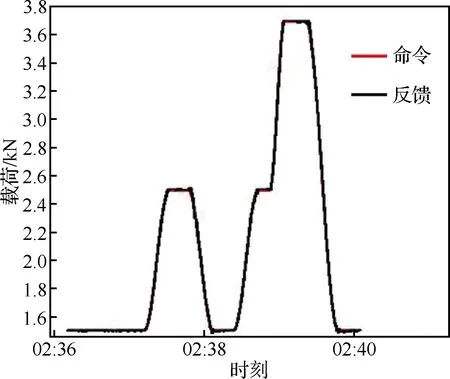

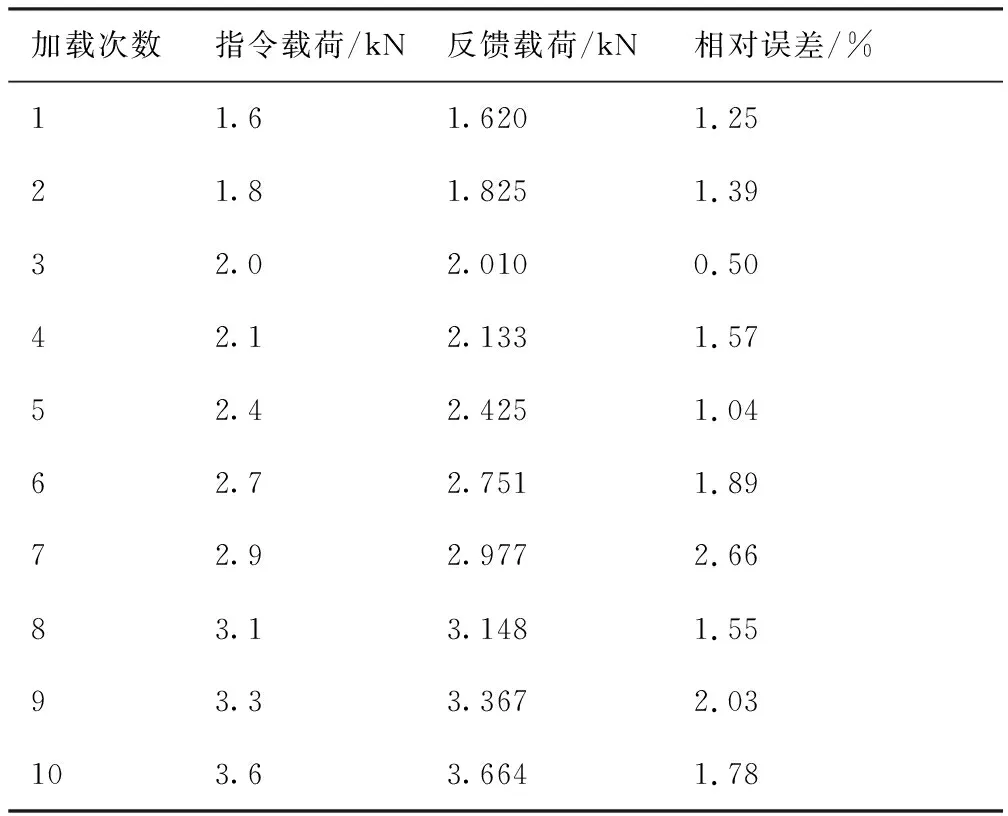

翼面運動過程載荷1#加載點曲線見圖23。1#加載點命令載荷與反饋載荷見表3,可知,載荷跟隨性良好,動態(tài)誤差小于3%,滿足加載誤差要求。

圖23 翼面運動過程載荷1#加載點曲線Fig.23 1# load point loading curves during airfoil movement

表3 1#加載點命令載荷與反饋載荷Table 3 1#load point command load and feedback load

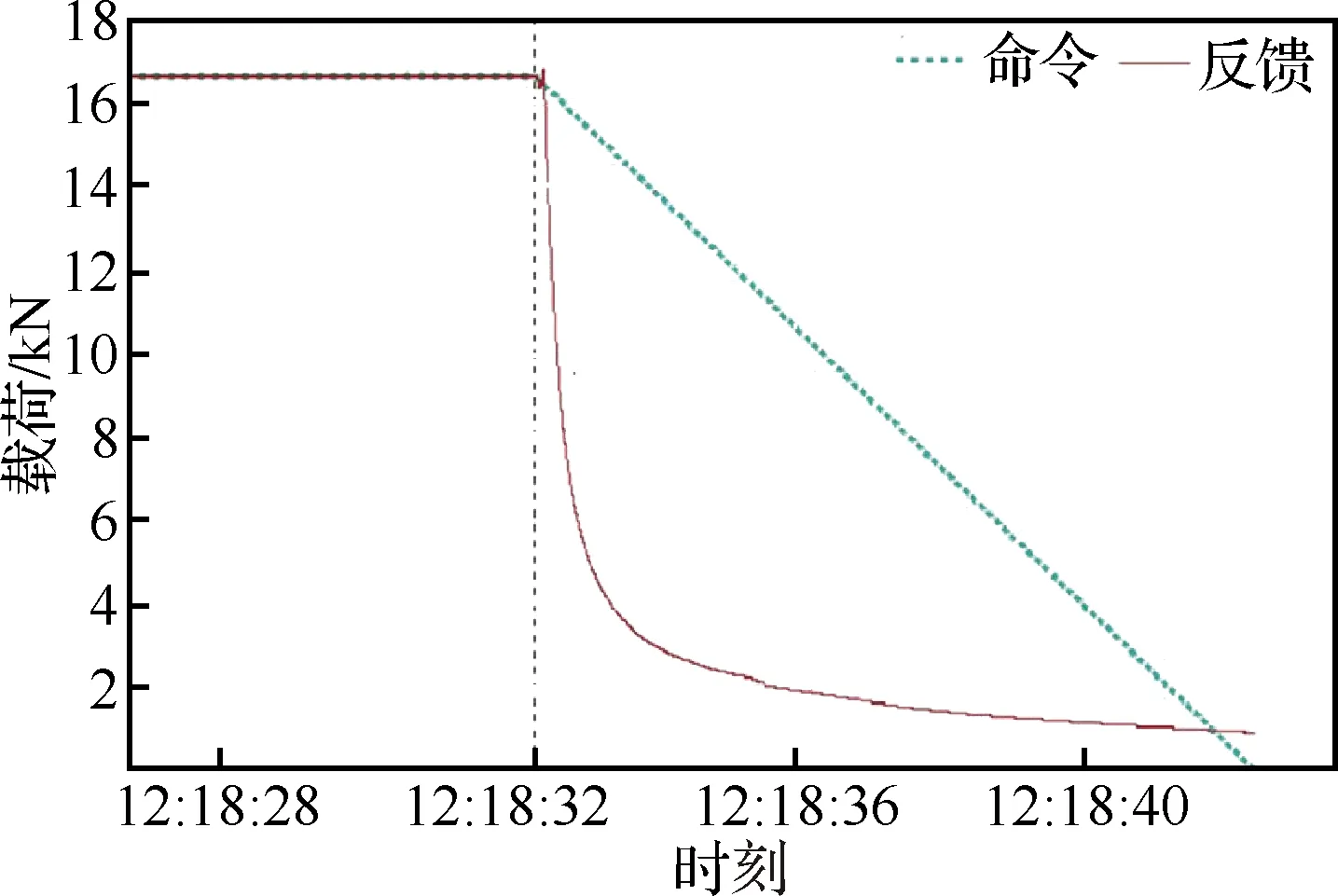

應急卸載后,對應急卸載數(shù)據(jù)進行回收。加載點的應急卸載曲線見圖24所示,可以看出,加載點載荷卸載迅速、數(shù)據(jù)回收功能正常,應急卸載功能滿足試驗要求。

圖24 加載點應急卸載曲線Fig.24 Emergency unloading curves of loading point

6 應用效果

空間復雜運動增升結(jié)構隨動加載系統(tǒng)已經(jīng)在某工程襟縫翼運動機構疲勞試驗成功得到了應用,安裝圖如圖25所示。

圖25 應用效果Fig.25 Application effect

試驗前在考核區(qū)域布置若干測試應變片,逐級記錄測試點應變值,并與各測點在各級載荷作用下的目標應變值進行對比。取其中4個觀測點數(shù)據(jù)進行對比,結(jié)果如圖26所示。

圖26 考核部位應變-載荷曲線Fig.26 Strain-load curves of assessment part

由圖26可知,各觀測點應變與載荷具有很好的線性關系,試驗過程平穩(wěn),隨動加載裝置穩(wěn)定,試驗結(jié)果滿足試驗要求。

7 結(jié) 論

1) 提出了空間復雜運動增升結(jié)構隨動加載技術,并研發(fā)了空間復雜運動增升結(jié)構隨動加載系統(tǒng),試驗過程平穩(wěn),載荷協(xié)調(diào),各個作動筒跟隨良好,未出現(xiàn)卡滯、超載、報警等異常現(xiàn)象,證明了該系統(tǒng)可行性。

2) 經(jīng)試驗表明,翼面偏轉(zhuǎn)角度誤差小于0.05°, 翼面與隨動機構同步性誤差小于0.2%,翼面運動過程載荷動態(tài)誤差小于3%。

3) 該系統(tǒng)實現(xiàn)了翼面偏轉(zhuǎn)自主控制、翼面運動過程中同步精準施加翼面交變載荷,實現(xiàn)翼面偏轉(zhuǎn)全過程隨動加載,真實模擬了翼面運動過程中受載狀態(tài),方法可行有效。