X射線相位襯度成像吸收光柵制作方法研究

魏繼文,潘小東,2※

1.中核四〇四有限公司,甘肅 嘉峪關 735100

2.蘭州大學 核科學與技術學院,甘肅 蘭州 730000

0 引言

X射線相位襯度成像技術隨著第三代同步輻射裝置的大量建設而得以快速發展,由于同步輻射光源具有較好的相干性和亮度,目前,幾乎所有的同步輻射裝置上都建有相位襯度成像終端。眾多研究團隊開展了與相位襯度成像技術相關的工作,提出了不同的相位襯度成像實現方法,比較成熟的方法主要有晶體干涉成像法[1]、基于傳播成像[2]、基于分析晶體成像[3]、光柵干涉成像法[4]和光柵非干涉相襯成像法[5]。這些成像方法已在同步輻射光源上實現,并已在醫學診斷、材料研究[6]、生物研究[7-8]等領域得到應用,展現了巨大的應用前景。同步輻射光源屬于大科學裝置,目前的建造與運行成本均較高,因此基于同步輻射源的相位襯度成像技術難以被大范圍推廣應用。通過研究在常規X射線源上實現相位襯度成像,可以極大地降低成像技術對光源的硬件條件限制,并實現X射線相位襯度成像裝置的小型化,為醫學診斷、生物研究等領域提供一種襯度和密度分辨率更高的X射線成像裝置,具有極大的應用前景。

光柵干涉成像法是利用Talbot效應,通過分析干涉條紋產生自成像,從而研究物體的相位信息。Pfeiffer等[9]在2006年提出了在常規X射線源出射口放置一塊源光柵,將射線源周期性地分成多個獨自相干、但互不相干的細源,通過調節光柵的周期,使每個細源產生的干涉圖像在探測器平面非相干疊加的方法,使基于常規X射線源的光柵干涉相位襯度成像技術得以實現。光柵干涉成像法對源的時間相干性要求低,在常規X射線源上可以實現相位襯度成像,但是光柵的周期很小(<1 μm)而且深寬比很大,大面積、高深寬比的光柵加工目前仍存在很大難度。

光柵非干涉相襯成像法由光柵干涉成像法演變而來,其成像原理基于射束徑跡(非干涉),代表性的方法為Olivo等[10]人提出的邊緣照明相襯成像方法。該方法利用金屬邊緣遮擋一部分入射到探測器的X射線,當射線穿過物體后由于相位改變而發生折射,使得被遮擋射線的比重發生變化,引起探測器記錄的強度改變,從而實現對折射信息(相位梯度)的探測。該方法對源的相干性等實驗條件要求相對較低,借助吸收光柵探測相位梯度信息,有望基于常規X射線源實現緊湊型相襯成像裝置。2007年,Olivo等[11]基于該原理,利用兩塊X射線吸收光柵實現了在常規X射線源條件下的錐束相襯成像。近年來,研究人員探索出了只需單次曝光的成像方法,可以進一步降低邊緣照明方法的實現難度,減少成像時間和劑量。2017年,Kallon等[12]提出只需單塊吸收光柵并且無須光柵移動的單曝光成像方法,能顯著降低實現難度,減少成像所需時間和劑量。

吸收光柵是基于邊緣照明相襯成像方法的核心元件,相比于光柵干涉成方法所用到的光柵,吸收光柵的周期要大1~2個量級,因此更易于加工成大面積。目前,成熟的光柵制作方法為電鍍法,但在電鍍法中,電鍍厚度通常為幾微米到幾十微米量級,對于更厚的厚度(如100 μm),往往電鍍時間長、成本高。因此,有必要探索更方便、成本更低的吸收光柵制作方法。基于此,文章介紹了一種新型吸收光柵的制作方法,并對制作的光柵進行了測試。

1 吸收光柵的制作

1.1 吸收光柵的制作方法

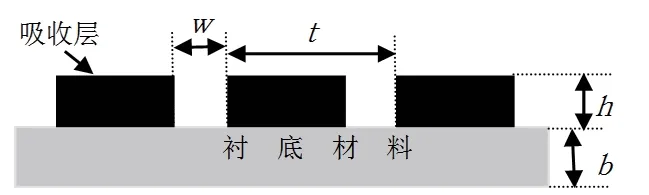

用于邊緣照明相位襯度成像的吸收光柵一般是將金等高原子序數材料鍍在硅、石墨等襯底材料上形成吸收層(厚度幾十微米到幾百微米),其結構如圖1所示。相關參數主要有周期t、縫寬W、吸收層厚度h、襯底厚度b及狹縫數量N。

圖1 光柵結構示意圖

吸收光柵利用蒸發鍍膜的方法制備,主要包括基底制備、蒸發鍍膜和表面去膜三個步驟,具體流程如下。

1.1.1 基底制備

(1)準備尺寸、厚度和材質適合的基底片,通常選擇厚度為幾十微米至幾百微米的雙面拋光硅片作為基底,尺寸和形狀可根據實際需求選取。

(2)在硅片上均勻涂抹一層SU8光刻膠。

(3)制作與吸收光柵圖案匹配的掩膜版,利用標準的光刻技術在光刻膠上顯影出吸收光柵圖案。

(3)利用深硅刻蝕技術在顯影的硅片上刻蝕出吸收光柵圖案。

(4)利用丙酮溶液去除硅基底表面的SU8光刻膠,完成吸收光柵制作的第一部分——制作具有吸收光柵圖案的基底。

1.1.2 蒸發鍍膜

在蒸發鍍膜設備中對制備的硅基底進行鍍膜。在鍍膜過程中,將硅基底勻速旋轉以提高鍍膜的均勻性。鍍膜材料通常選用高原子序數的金屬材料,如金、鉑、鉛等,以保證對X射線有較強的吸收能力。根據需求選擇鍍膜的厚度,鍍膜厚度不超過硅基底的槽深度即可。由此完成吸收光柵制作的第二部分——在具有光柵結構的基底上蒸發鍍膜。

1.1.3 表面去膜

蒸發鍍膜結束后,去除硅基底表面的金屬膜層,可利用膠帶粘連金屬膜層,快速地撕去硅基底表面的金屬膜層,保留硅基底槽內的金屬膜層,從而完成吸收光柵的最終制作。

1.2 吸收光柵的制作過程

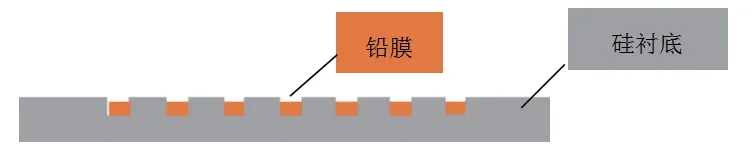

利用上述方法,課題組試制了兩種吸收光柵:吸收材料為鉛,采用雙面拋光硅片作為基底,硅基底尺寸為20 mm×20 mm,厚度為500 μm,制作周期分別為125 μm和62.5 μm,狹縫寬度分別為105 μm和42.5 μm,長度為10 mm。使用100個周期的掩膜版,利用標準的光刻技術在光刻膠上顯影出吸收光柵圖案,然后通過深硅刻蝕技術在顯影的硅片上刻蝕出吸收光柵圖案,編碼孔的深度為150 μm。之后,將硅基底在蒸發鍍膜設備中進行真空鍍膜,真空度為5×10-4Pa,蒸發舟材質為鎢,蒸發電流為70 A,鍍膜時間為4 h,硅基底距離蒸發舟20 cm,與蒸發舟中心斜角為10 °。在鍍膜過程中勻速旋轉硅基底,以提高鍍膜的均勻性,旋轉速度為120 °/s;鍍膜材料為純度99%的鉛塊,鍍膜的厚度約為30 μm。利用膠帶粘連硅基底表面撕去鉛膜,保留硅基底深槽內的鉛膜,從而完成吸收光柵的制作。使用此方法制作的吸收光柵的結構如圖2所示。與圖1所示的光柵結構相比,制作的吸收光柵的金屬吸收層的兩側出現了高度為150 μm的硅吸收層。由于硅對X射線的吸收系數小于鉛對X射線的吸收系數,因此在射線強度較高時可以忽略硅吸收層對成像的不利影響。

圖2 吸收光柵結構示意圖

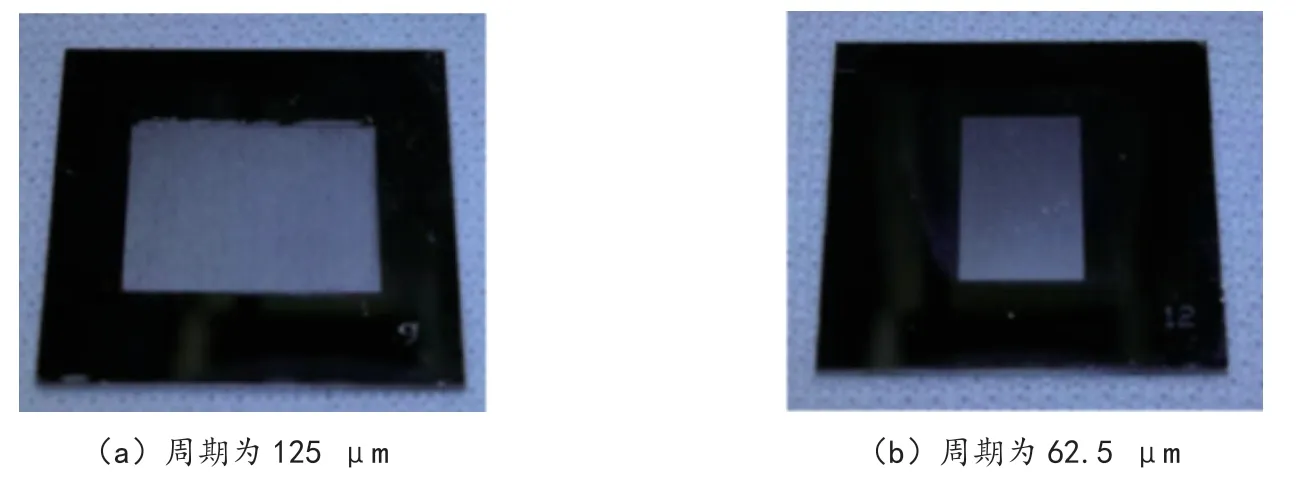

2 吸收光柵的測試

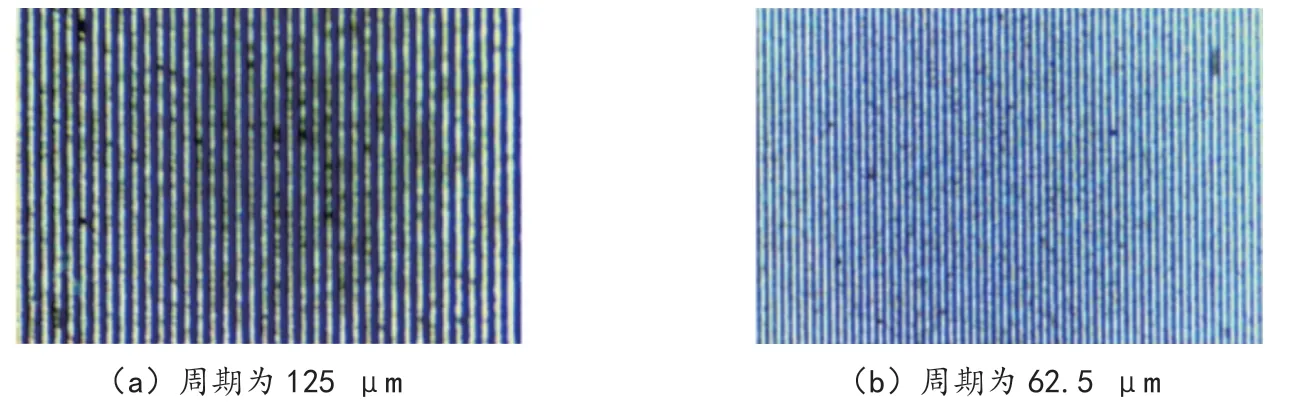

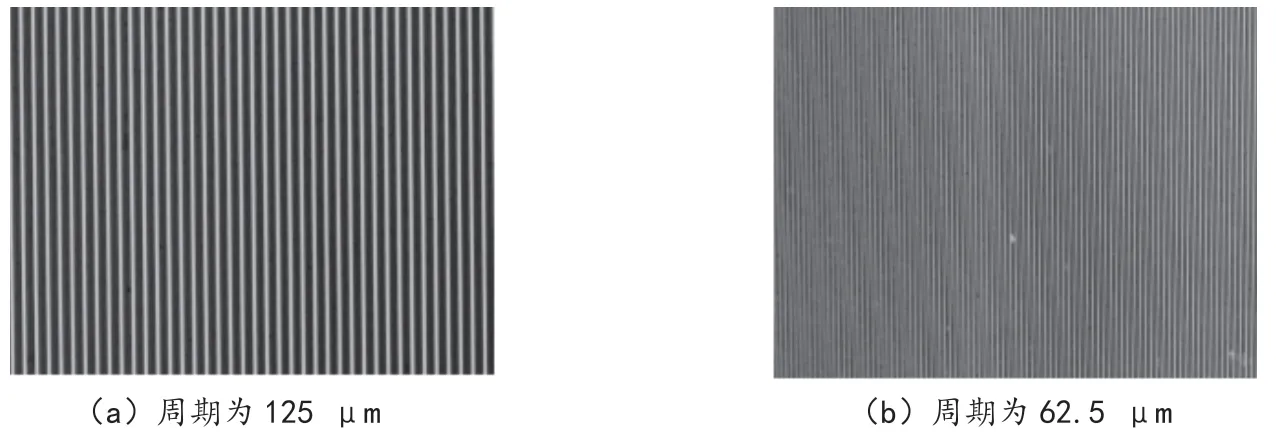

制作的吸收光柵實物如圖3所示,其在光學體視顯微鏡下放大20倍的圖像如圖4所示。可以看出利用此方法制備得到的吸收光柵靈敏區域均勻、基底表面潔凈。使用X射線成像裝置對吸收光柵進行吸收襯度成像,所得射線透射圖像如圖5所示,其X射線成像裝置放大因子為22,X射線機焦點為5 μm,管電壓為50 kV,管電流為160 μA,曝光時間為0.5 s。從X射線透射圖像中可以看到明暗相間規則的條紋,其中,亮條紋對應30 μm的鉛沉積層,暗條紋對應150 μm的硅吸收層。由成像圖像可以看出,吸收光柵結構完整、清晰、厚度均勻,吸收層未出現形變,硅吸收層對成像的不利影響可以忽略,符合基于邊緣照明原理的相位襯度成像的應用要求。

圖3 吸收光柵實物圖

圖4 吸收光柵顯微鏡圖(20倍放大)

圖5 吸收光柵X射線透射圖(放大因子為22)

3 結束語

通過基底制備、蒸發鍍膜和表面去膜三個主要步驟可以制作X射線吸收光柵,測試結果表明該方法制備的光柵可以用作基于邊緣照明相襯成像方法的X射線吸收光柵。為使吸收光柵在鍍層厚度一定的條件下具有更高的X射線吸收能力,可以在刻蝕后的硅片上蒸鍍金、鉑等更高原子序數的金屬材料。