調壓限壓組合溢流閥調壓過程的動態特性研究

劉亞杰,施偉偉,黃志祥

安徽理工大學機械工程學院 安徽淮南 232001

溢流閥是液壓系統中調節壓力的關鍵元件,其性能直接決定了液壓系統的壓力穩定性及安全性[1-2]。國內外學者對溢流閥動態特性進行了大量的研究,K.Suzuki 等人[3]研制了一款先導式水液壓溢流閥,并研究了不同阻尼孔直徑、先導閥彈簧剛度等對溢流閥穩定性的影響;訚耀保等人[4-5]分析了阻尼、節流孔和空腔容積等因素對溢流閥的影響,提出設置合適的阻尼能有效提高溢流閥的動態性能;劉桓龍等人[6]提出了一種帶阻尼活塞的直動式水壓溢流閥結構,通過在直動式溢流閥前增加沉頭槽和帶阻尼孔的活塞減小錐閥的偏振,改善了閥的工作穩定性。

以上研究促進了溢流閥結構參數的優化和動態性能的改善,但是對于集成設計的組合溢流閥動態性能穩定性分析研究較少。筆者提出了一種調壓限壓組合溢流閥,結合對普通溢流閥動態特性的研究方法,利用 AMESim 軟件建立了調壓限壓組合溢流閥的仿真模型,分析其正常工作下的動態特性,并與先導式溢流閥進行對比,針對調壓限壓組合溢流閥協同工作機制,建立調壓閥芯各端面積之間的匹配關系,比較不同敏感腔容積對該溢流閥動態性能的影響,為組合溢流閥的設計制造提供了指導。

1 工作原理

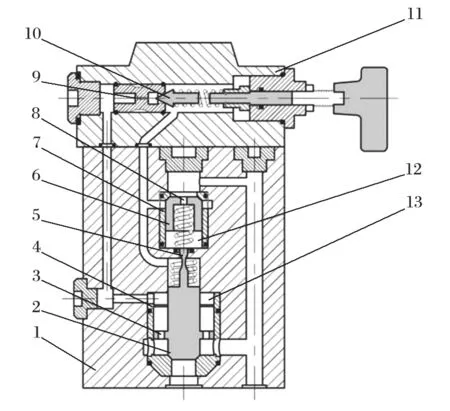

調壓限壓組合溢流閥結構如圖 1 所示,主要由調壓閥、先導閥和限壓閥 3 部分組成。調壓閥和先導閥的協同工作過程和先導式溢流閥相同。調壓閥芯尾部設有凹凸結構和尾椎,并與限壓閥敏感腔相連,配合形成兩閥相互協作機制,從而實現調壓和限壓的功能。

圖1 調壓限壓組合溢流閥結構Fig.1 Structure of pressure-regulating andpressure-limiting combined relief valve

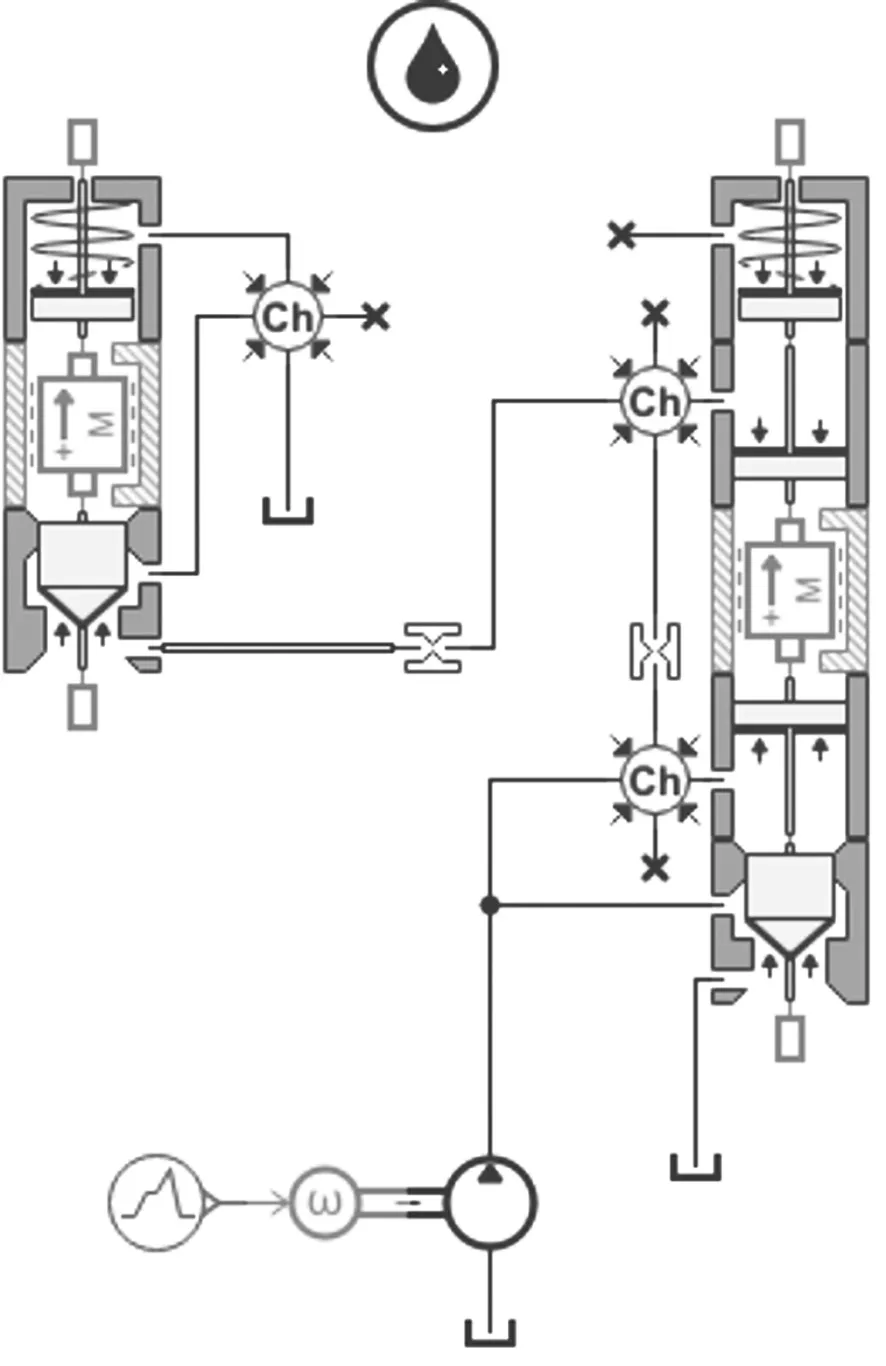

調壓限壓組合溢流閥工作原理如圖 2 所示。液壓油從進油口進入后,分別通向 2 條油路,油路 1 作用在調壓閥芯凸緣下側,提供入口壓力p1,并通過液阻R1、R2進入先導閥前腔。當系統壓力增大到使先導閥打開時,液壓油經過先導閥彈簧腔流回油箱。由于液阻的作用,使調壓閥入口壓力大于調壓閥敏感腔的壓力,在壓差作用下克服彈簧力向上移動,打開閥口,實現溢流作用。油路 2 通過液阻R3進入限壓閥敏感腔,作用在調壓閥芯尾椎,并產生一個與控制壓力相反的液壓力p3,增加限壓閥預緊力的同時,保證了先導彈簧的小剛度。調壓閥芯開啟時,由于尾椎端面上的液壓力p3與入口壓力p1的波動規律相似,可部分抵消進口壓力的波動,提升了調壓限壓組合溢流閥的穩定性。當入口壓力增大到設定泄壓值時,調壓閥芯運動至最上端,由于調壓閥芯的凹凸結構,限壓閥敏感腔連通調壓閥彈簧腔實現泄壓,確保系統在高壓大流量工況下的安全性。

圖2 調壓限壓組合溢流閥工作原理Fig.2 Working principle of pressure-regulating andpressurelimiting combined relief valve

2 建模與仿真

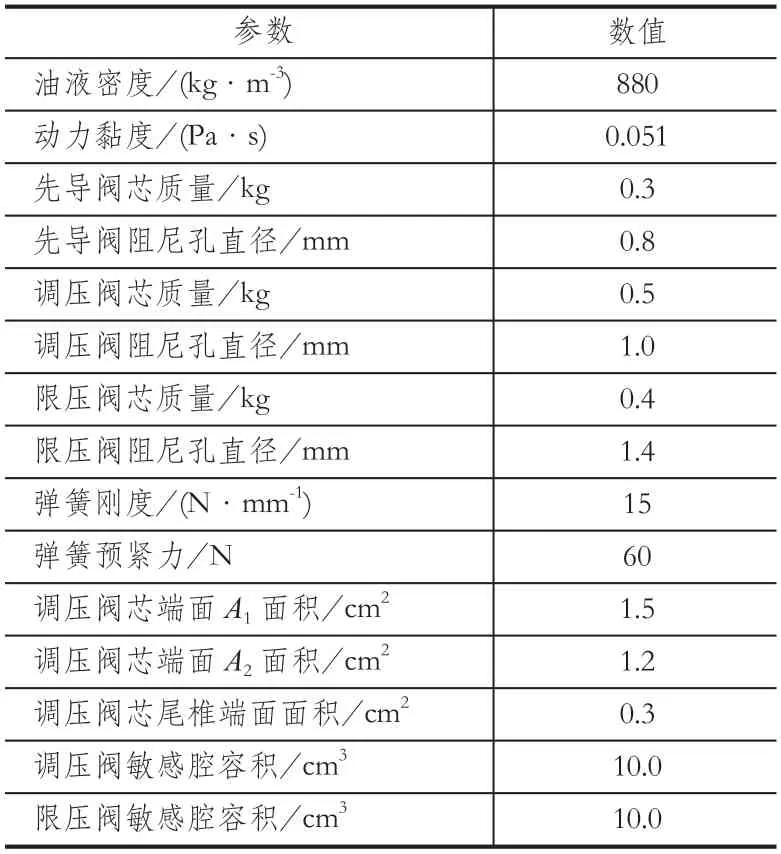

根據調壓限壓組合溢流閥的工作原理,利用AMESim 軟件中的 HCD 液壓元件庫、Hydraulic 庫等對其進行設計,建立調壓限壓組合溢流閥的仿真模型,如圖 3 所示。調壓限壓組合溢流閥仿真模型主要參數如表 1 所列。

圖3 調壓限壓組合溢流閥仿真模型Fig.3 Simulation model of pressure-regulating andpressurelimiting combined relief valve

表1 仿真模型主要參數Tab.1 Main parameters of simulation model

為與普通先導式溢流閥的性能作對比,建立普通先導式溢流閥仿真模型,如圖 4 所示。圖 4 中主要元件參數如下:先導閥阻尼孔直徑為 0.8 mm,閥芯質量為 0.3 kg,彈簧剛度為 20 N/mm,彈簧預緊力為90 N;調壓閥阻尼孔直徑為 1.0 mm,閥芯質量為 0.5 kg,彈簧剛度為 15 N/mm,彈簧預緊力為 25 N。

圖4 普通先導式溢流閥仿真模型Fig.4 Simulation model of common pilot relief valve

3 結果與分析

利用 AMESim 模擬調壓限壓組合溢流閥的內部結構和工作原理,分析對比調壓限壓組合溢流閥與先導式溢流閥在相同參數下的動態性能差異,考察不同調壓閥芯受力端面面積配比及敏感腔容積對調壓限壓組合溢流閥動態性能的影響,通過對仿真結果進行分析,為優化組合溢流閥的結構參數提供依據。

3.1 與先導式溢流閥的動態性能比較

調壓限壓組合溢流閥和先導式溢流閥的入口壓力特性曲線如圖 5 所示。溢流閥入口流量為 100 L/min,在該組參數下,2 種溢流閥具有相同的調定壓力。對于先導式溢流閥而言,在高壓油液控制下,主閥開啟瞬間存在一定的超調量,響應時間較長;在調壓限壓組合溢流閥中,由于限壓閥腔壓力對調壓閥芯尾椎的作用降低了調壓閥芯回路開環增益,入口壓力波動得到有效抑制,調壓限壓組合溢流閥的超調量、升壓時間、過渡時間均小于前者。這表明調壓限壓組合溢流閥能降低壓力波動,具有更好的動態性能。調壓限壓組合溢流閥入口調節壓力穩定在 18.0 MPa,壓力超調量為 1.7 MPa,均符合設計要求,具有良好的穩壓精度。

圖5 溢流閥流量階躍下的 p-t 曲線Fig.5 p-t curve in circumstance of flow step of relief valve

3.2 調壓閥芯受力端面面積的影響

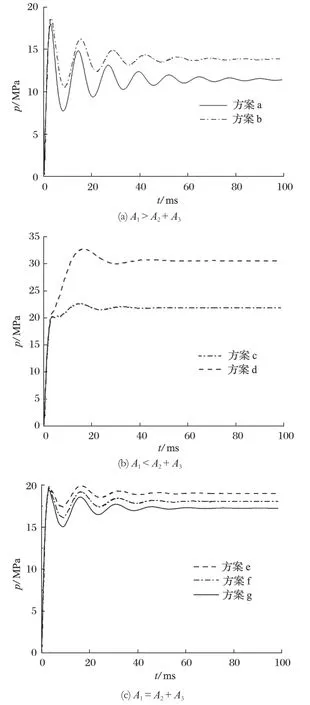

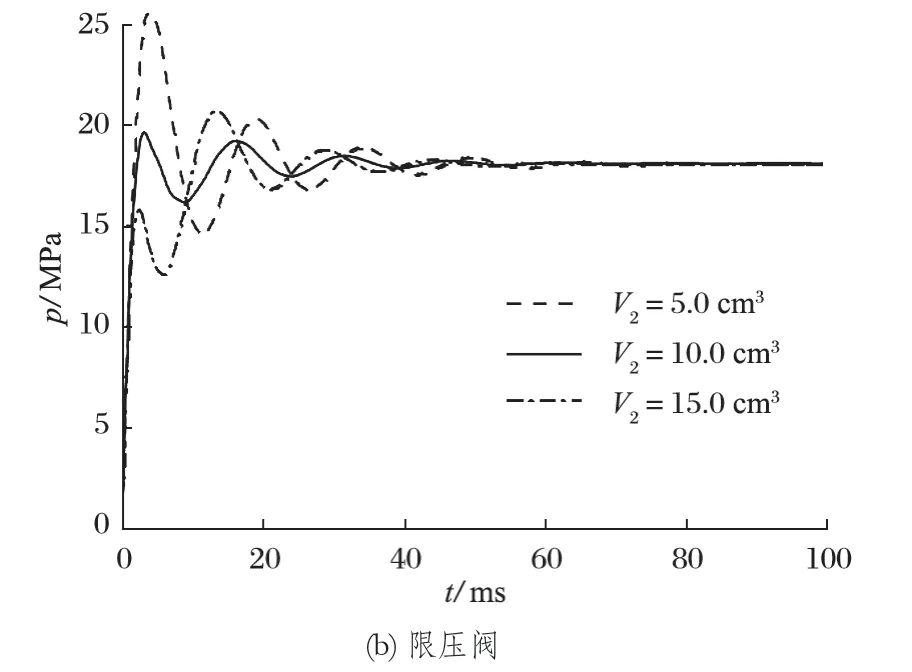

為實現較好的調壓限壓協作效果,有必要分析各端面的面積配比,即調壓閥芯凸緣下側有效受力面積A1、調壓閥芯凸緣上側有效受力面積A2以及尾椎受力端面面積A3之間的匹配關系。選擇 3 組不同面積配比的方案:A1>A2+A3,A1 圖6 不同受力面積下的仿真曲線Fig.6 Simulation curves at various stressed area 表2 不同受力面積的試驗方案Tab.2 Test schemes with various stressed area cm2 (1) 調壓閥芯受力端面積A1、A2和A3之間存在一定的匹配關系。由圖 6(a) 可知,當A1>A2+A3時,A2+A3與A1取值相差越大,閥入口壓力振動越劇烈,響應時間明顯增加。與圖 6(c) 方案 f 相比,方案 f 的入口穩定壓力是方案 a 入口穩定壓力的 1.57 倍。這是由于尾椎受力端面積越小,調壓閥芯的背壓作用越小,調壓閥開啟越容易,最終使得閥入口壓力降低。由圖 6(b) 可知,當A1 (2) 當A2+A3與A1面積選取相同時,不同的受力面積參數對入口壓力的影響較小。由圖 6(c) 可知,隨著尾椎受力端面積A3的增大,限壓閥腔的壓力作用更顯著,入口壓力的超調量降低,響應速度變快,進一步說明了該組合溢流閥的多力穩壓設計有利于調壓閥芯的快速穩定。當A2+A3與A1取值相同時,得到的仿真結果較為理想:與方案 g 相比,方案 f 入口壓力的超調量降低了 2.1%,響應時間減少了 8%;與方案 e 相比,方案 f 入口壓力的超調量增加了 2.6%,響應時間增加了 8%。 組合溢流閥的調壓閥及限壓閥分別設有敏感腔,與液阻共同作用產生液壓力。假設調壓閥敏感腔容積V1分別為 10.0、15.0、25.0 cm3,限壓閥敏感腔容積V2分別為 5.0、10.0、15.0 cm3。敏感腔容積對主閥閥口壓力的影響如圖 7 所示,通過仿真分析,可以得出如下結論。 圖7 敏感腔容積對主閥閥口壓力的影響Fig.7 Influence of volume of sensitive cavity on pressure at port of main valve 不同敏感腔容積的取值對閥入口的穩定壓力幾乎沒有影響,穩定壓力為 18.0 MPa。調壓閥敏感腔容積V1和限壓閥敏感腔容積V2對組合溢流閥動態性能的影響較為顯著且規律相似。敏感腔容積取值偏小時,減壓速度較快,溢流閥達到峰值時間較短,但是壓力超調量較高,過渡時間長且入口壓力存在一定波動;敏感腔容積取值偏大時,敏感腔作用不明顯,動態性能欠佳,易出現振蕩,且響應會變得遲緩。當容積在較小范圍內變動時,溢流閥動態性能的影響變化很小,從另一方面說明,該組合溢流閥的多力穩壓設計可以在一定程度上緩解敏感腔容積變化帶來的不穩定性影響,提高溢流閥的穩定性。當限壓閥敏感腔容積V2取值不變時,與V1=10.0 cm3相比,V1=15.0 cm3時的超調量增大了 4%,達到峰值時間增加了 33%。 通過建立調壓限壓組合溢流閥的物理模型,并對其動態特性進行仿真,得到如下結論。 (1) 在參數選取相似的情況下,調壓限壓組合溢流閥壓力超調率為 5.2%,響應時間為 40 ms,優于先導式溢流閥 24% 的壓力超調率。調壓閥芯端面受力的相互抵消作用補償了入口壓力波動,溢流閥的響應速度及穩定性得到了有效提升。作用在調壓閥芯尾椎的液壓力提供預緊力的同時代替了先導閥彈簧剛度的作用,降低了主閥芯和先導閥芯振動幅度,從而提高了壽命。 (2) 調壓閥芯凸緣上側有效受力面積、尾椎端面積與調壓閥芯凸緣下側有效受力面積的配比關系對溢流閥的動態性能影響較大。當A1>A2+A3時,閥入口壓力波動增大,響應時間由 40 ms 增加至 100 ms;當A1 (3) 溢流閥入口壓力p1受調壓閥和限壓閥敏感腔容積的影響。過大的敏感腔容積會導致限壓閥敏感腔作用降低,穩定時間變長,沖擊超調量后移且振動劇烈,進一步說明,該組合溢流閥的多力穩壓設計有利于溢流閥的穩定性。

3.3 溢流閥敏感腔容積的影響

4 結論