小尺寸高溫電纜測調工作筒技術研究

張 樂,劉長龍,陳 征,徐元德,王 威,蔣少玖,張志熊

(中海石油(中國)有限公司 天津分公司,天津 300459)

0 引言

統計資料顯示,渤海油田注水開發占比達78%,現有注水井超過811口,其中分層注水井超過742口,分注井占比超過90%。渤海油田常規的分注技術主要有同心分層注水技術、空心集成分層注水技術、邊測邊調分層注水技術等,分層測調、層間驗封均需要借助鋼絲或電纜作業配合,受平臺作業窗口、井斜、單井測調周期長等多方面因素的影響,普遍存在注水井分層測調不及時,大斜度井無法測調,測調效率低等問題,造成渤海油田注水井三率較低,嚴重地影響了油田注水開發的效果。

目前渤海油田深井與高溫高壓井當中分層注水細分程度不高,對于小防砂內通徑(3.25in)井筒內的智能分注工藝,僅有邊測邊調和無纜智能測調技術可實現井下智能分注,且不能適應長期高溫環境。對于大斜度/水平井,目前僅有無纜和有纜智能測調技術可實現井下智能分注目標,但作為永置式井下儀器,面對150℃左右的高溫注水井,采用現有常規智能分注技術的儀器不能實現長期有效的穩定工作。以上原因導致常規電纜智能測調工藝無法直接應用于小尺寸井、深井、高溫高壓井分層注水。

高溫電纜智能測調工藝主要是保持整個智能分注系統的工作原理不變,將耐溫125℃左右的電纜智能測調工作筒通過技術升級。在機械設計方面,優化儀器結構,縮小儀器尺寸,增加儀器耐壓,研究耐高溫密封工藝;在電氣設計方面,選用耐溫≥150℃的高溫關鍵部件、耐高溫電子元器件,全面提升電纜智能測調工作筒(以下簡稱“高溫工作筒”)的高溫工作性能和可靠性,使升級后的整套工藝可應用于小尺寸井、深井、高溫高壓井分層注水,有效解決長期高溫高壓工作問題。

1 小尺寸高溫電纜測調工作筒結構

小尺寸高溫有纜智能測調工作筒外徑φ80mm,適用于防砂段最小內通徑大于3.25in的直井、定向井和水平井。整個儀器采用緊湊型機電一體化結構設計,集成數據測試與流量調節為一體。

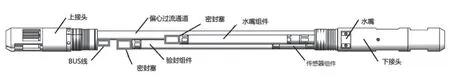

儀器結構如圖1所示,包含上下接頭、過流通道、一體化可調水嘴組件(包括水嘴、傳動機構和電機等)、主控電路短節、信息采集短節(管內壓力、管外壓力、溫度、流量)和流量計短節等幾個部分組成,流量計集成于下接頭體內。

圖1 水嘴結構示意圖Fig.1 Schematic diagram of the structure of the faucet

高溫有纜智能測調工作筒的各部件通過調質處理保證整機強度及密封性滿足70MPa,并進行表面QPQ處理,具備耐酸腐蝕、耐微壓裂等增產增注措施。

高溫有纜智能測調工作筒通過結構優化設計,具備多級密封結構。儀器由上接頭、下接頭、外護管和中心過流管組成的一次密封腔體內,可調水嘴組件、驗封組件、傳感器組件等部件均實現了獨立的模塊化設計,每個組件都各自實現了相互獨立的再次密封結構,各組件之間使用密封塞加膠套連接,線束采用高性能承壓連接線,組成儀器的二次密封結構。二次密封結構可以實現在不安裝外護管的情況下,將高溫有纜智能測調工作筒整體浸入水中,儀器可正常工作。這樣的設計進一步提高了儀器在井下高溫高壓環境下長期工作的可靠性。

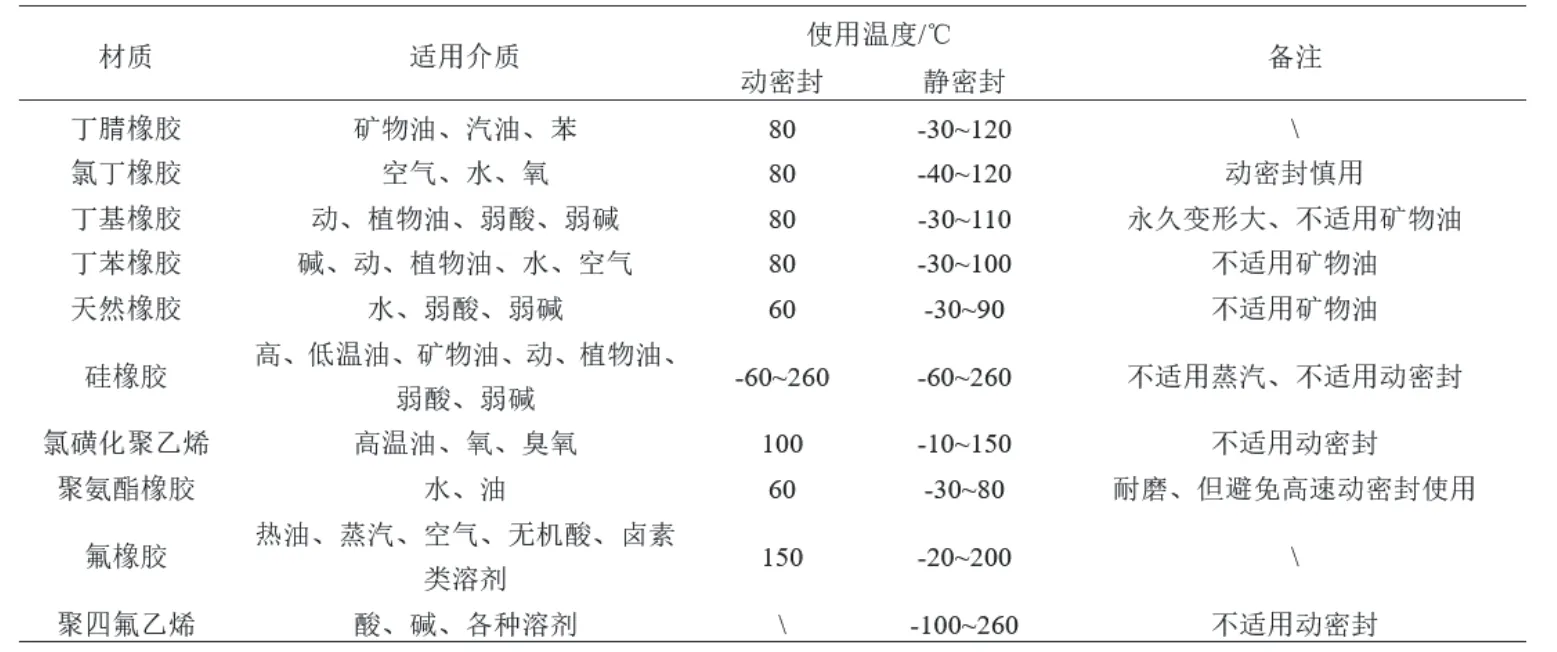

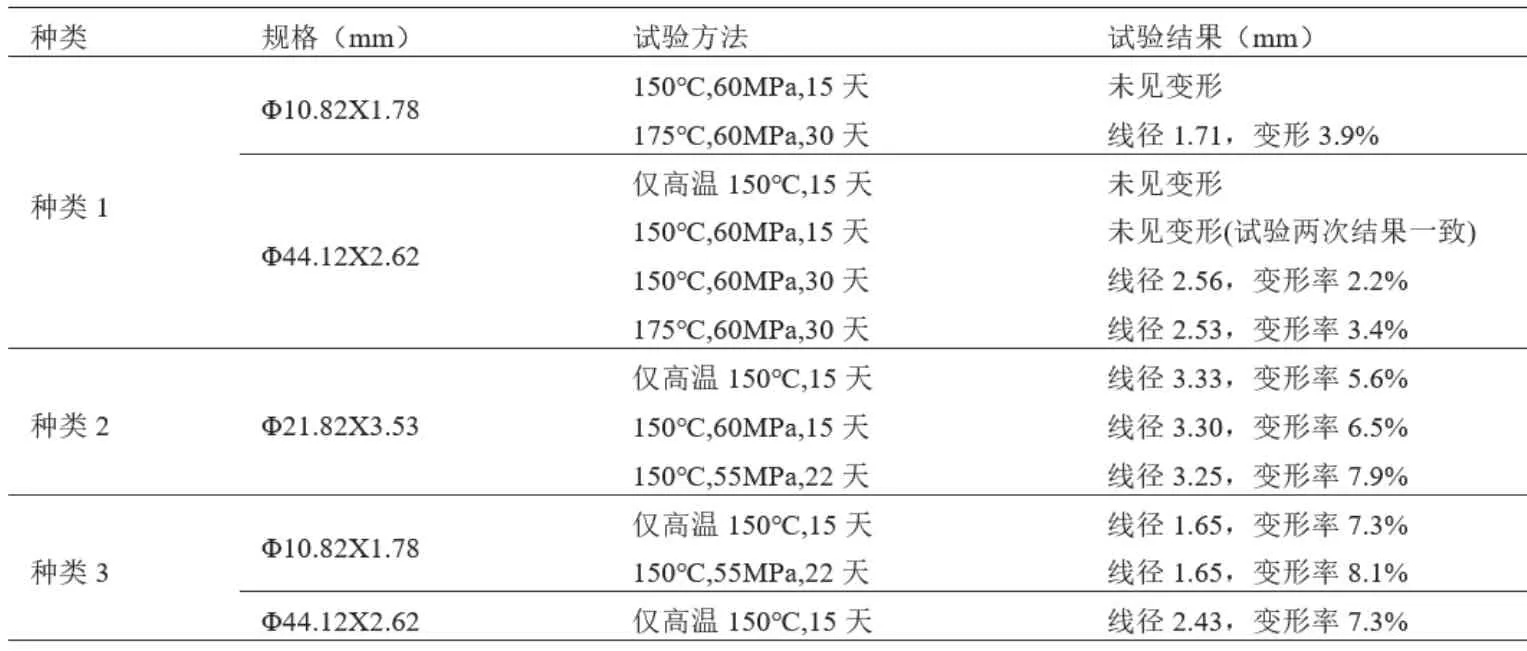

2 高溫密封

高溫密封可靠性直接決定了高溫有纜智能測調工作筒的工作壽命,井下石油儀器一般采用O形密封圈進行高壓密封,O形密封圈具有多種材質和規格,各材質O形密封圈的性能特點見表1。從表1可以看出,硅橡膠、氟橡膠、聚四氟乙烯等材質具備耐高溫優勢,考慮到工作筒需要具備耐酸腐蝕,并且需要兼顧動密封,氟橡膠O形密封圈是較為合適的選擇。為了實現長期高溫高壓條件下的可靠密封,本文優選了3種耐高溫氟橡膠O形密封圈進行篩選試驗,見表2。

表1 O形密封圈材質參數Table 1 O-Ring material parameters

表2 O形密封圈篩選試驗Table 2 O-Ring screening test

耐高溫O形密封圈試驗結果整理見表3,種類1性能優良,高溫工作筒所有O形密封圈型號均選用種類1。

表3 O形密封圈篩選結果Table 3 O-Ring screening results

3 電氣設計

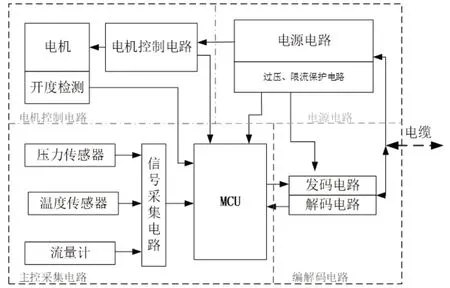

高溫電纜測調工作筒的電氣原理與常規電纜測調工作筒的電氣原理相同,主要包含電源電路、主控采集電路、電機控制電路、編解碼電路4個部分。

電源電路:從單芯電纜總線獲取電,經電源電路轉換后為工作筒的主控電路、電機控制電路、編解碼電路提供電源,并具備過壓、限流保護功能,在儀器發生密封失效或者電路損壞時,保護電路可實現本層工作筒損壞不影響其它層工作筒正常工作。

主控采集電路:主要實現分層注入流量、注入壓力、地層壓力、地層溫度、水嘴開度等參數的實時測量;接收解碼電路的輸出信號,獲取地面下行指令,并且為發碼電路提供驅動信號。

電機控制電路:通過橋式電路控制電機正反轉,實現水嘴開、關調節,并具有電機電流的測量功能。

編解碼電路:通過PLC(Power Line Communication)電力線載波通信技術,實現地面控制系統與井下電纜測調工作筒的數據雙向通信與命令傳輸。

高溫電纜測調工作筒下井后置于各個注水層,通過固定在油管外表面的單芯鋼管電纜或塑皮鎧裝電纜延伸到井口,從采油樹引出與地面控制器電氣連接,進行供電和數據通信。電源電路把總線高電壓轉換成井下各電路所需的電壓,同時增加電流檢測也與過壓保護電路,防止誤操作過壓對井下電路與電機的損壞。工作筒解碼電路把電纜上的信號進行濾波、信號調理后送入MCU,MCU獲取地面下行的指令,執行相應的操作。工作筒發碼電路,把采集到的參數通過電容耦合到總線上,以曼徹斯特編碼型式發送到地面控制器。

圖2 電氣框圖Fig.2 Electrical block diagram

工作筒內置溫度傳感器、耐高溫壓力傳感器和流量計,各種傳感器的輸出信號通過信號采集電路處理后經24位AD采集芯片采集,可以對壓力、溫度、流量信號進行精準測量。電機控制電路通過主控單元發送指令,可以實時進行水嘴開度的調節,并根據霍爾進行開度檢測,按需分配各層注水量。

4 高溫電子元器件篩選

電子元器件是儀器電氣系統的基本組成部件,所以電子設備的可靠性直接由電子元器件的可靠性決定。在一般電子設備故障率中,電子元器件質量問題占有很大的比例。溫度應力對元器件的可靠性影響很大,電子儀器工作時所消耗的電能,絕大部分轉化為熱能,溫度過高,可造成電子元器件或部件失效。根據美國空軍的研究結果顯示,機載電子儀器的現場失效為20%,這些失效均由溫度變化造成。在《電子設備可靠性預計手冊》中標明了常見的14種元器件的失效數據,而其中有8種元器件的失效是由溫度引起的。它們分別為分立半導體器體、集成電路、電阻器、電容器、電感器、轉動元件、繼電器和聯接裝置。這8種元器件,占據了電子儀器中全部電子元器件的絕大部分。人們在使用電子儀器時,如果環境溫度超過設備規定的允許溫度范圍,將造成電子儀器失效。

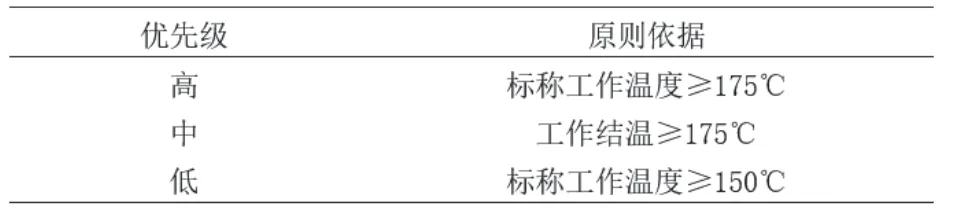

高溫電纜測調工作筒為井下高溫永置式儀器,電子元器件將接受井下長期高溫惡劣工作環境的考驗。為盡可能提高儀器的長期可靠性,對高溫電纜測調工作筒所涉及到的集成芯片和電子元器件型號進行了高溫選型,以滿足長期高溫使用要求。電氣部分整體按照環境溫度150℃進行設計,對各類電子元器件進行嚴格選型,保證所有器件和集成芯片工作環境溫度滿足TA≥150℃的要求,具體選型原則見表4。

表4 電子元器件選型原則Table 4 Selection principles of electronic components

電子元器件的失效率隨時間變化的過程可以用“浴盆曲線”模型來描述,早期失效率隨時間的增加而迅速下降,故障偶發期(使用壽命期)內失效率基本不變。為了進一步提高電路在高溫環境下的可靠性,依托“浴盆曲線”模型對選型的電子元器件進行篩選。

篩選時,在熱電應力的共同作用下,可以很好地暴露元器件內部的多種缺陷,提前剔除故障元件,進而提高整機壽命。篩選方案見表5。

表5 電子元器件篩選方案Table 5 Screening scheme of electronic components

5 總結

本文設計了一種小尺寸高溫電纜測調工作筒的機械結構和電氣系統,在結構方面實現了儀器的二次密封,并針對井下高溫儀器的高可靠性需求,進行了耐高溫密封圈的材質和型號篩選研究,給出了電子元器件篩選方案,結合以上措施可有效提高高溫電纜測調工作筒的長期使用可靠性。