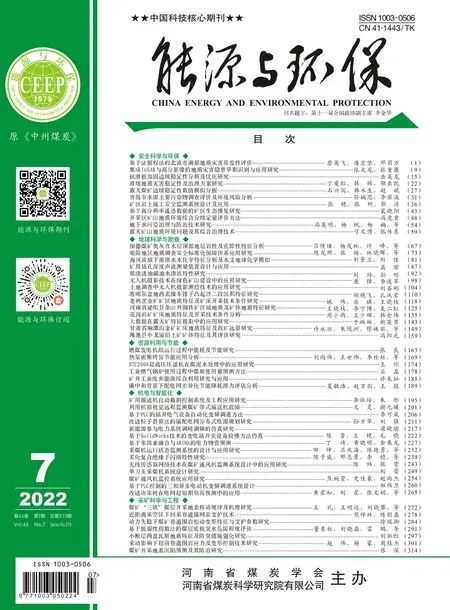

STC2000超高壓壓濾機在煤泥水處理中的應用研究

王 懷

(焦作煤業(集團)有限責任公司 煤質中心,河南 焦作 454001)

焦煤公司中馬村礦選煤廠始建于1957年,系統原設計生產能力為0.60 Mt/a,入洗中馬村礦優質2號無煙煤,后經過在1997年、2010年、2020年3次升級改造,實際洗選能力達1.20 Mt/a。選煤廠主要的洗選工藝:礦井原煤經分級、除雜、破碎后進入洗選系統,13~80 mm塊煤采用跳汰分選,其分選出的塊精煤采用重介淺槽分選機再次精選;<13 mm粒級末原煤經1.5 mm脫泥篩分級后,1.5~13 mm采用有壓三產品重介質旋流器分選;0.5~1.5 mm粗煤泥采用TBS分選;<0.5 mm細粒級煤泥水進入浮選、尾煤壓濾聯合洗選工藝[1-2]。

1 存在問題

1.1 煤泥產率增加,煤泥水系統負荷增大

隨著礦井煤炭產量增加和煤質變化,中馬村礦煤泥產率不斷提高,煤泥產率由6.80%增加到11.58%,煤泥粒度組成也發生了較大變化,極細顆粒逐漸增多,煤泥粒度組成見表1。煤泥產率的提高和結構的變化,增加了后續煤泥水處理系統的負荷,由于煤泥水處理要消耗大量的藥劑,增加了洗選成本,煤泥脫水成為制約該礦選煤廠生產的主要問題之一。

表1 煤泥粒度組成Tab.1 Slime particle size composition

1.2 現有煤泥脫水設備故障率高

中馬村礦選煤廠煤泥處理主要采用2臺XAMZ750/2000-UB型廂式壓濾機,部分設備配件難以采購,設備故障率高、效率低。隨著煤泥中極細顆粒的增加,生產的濕煤泥水分在24%~26%,使用效果不好,2臺廂式壓濾機的煤泥處理能力和使用效果不能滿足選煤廠生產需要。

1.3 經濟效益和環保效益差

中馬村礦選煤廠生產的煤泥質量情況見表2,平均灰分48.80%,平均水分25.4%,主要作為副產品進行地銷。煤泥水分高,易黏成塊狀,裝卸車困難;作為副產品售價低,性價比低,經濟效益差,不符合洗選經濟效益最大化的要求;煤炭企業產品運銷公轉鐵是發展趨勢,如采用鐵路運輸煤泥,運輸到用戶不好卸車,且冬天濕煤泥容易凍結,給卸車帶來更大困難;煤泥儲存和運輸狀態不穩定,遇水易流失,風吹易揚塵,不僅造成資源的浪費,而且污染環境。

表2 煤泥質量情況Tab.2 Slime quality

2 試驗分析與設備選擇

2.1 試驗分析

現以STC2000型超高壓試驗機對中馬村礦選煤廠煤泥水進行脫水試驗,試驗機與實際設備完全一樣,區別在于試驗機為僅安裝3塊1 000 mm濾板的小型機器,能生產2塊濾餅。中馬村礦選煤廠煤泥水脫水試驗結果見表3。

表3 中馬村礦選煤廠煤泥水脫水試驗結果Tab.3 Dehydration test results of slime water in Zhongmacun Coal Preparation Plant

2.2 設備選擇

煤泥超高壓壓濾技術是近年發展起來的新型壓濾技術,采用超高壓水力壓榨,最大壓濾可以達到10 MPa,是常規快開隔膜壓濾高壓風壓壓榨壓力的12倍,超高壓壓濾后煤泥的水分比常規快開隔膜壓濾后煤泥的水分再降低8%~10%,可使無煙煤煤泥含水率降至14%~18%,發熱量提升2.09~2.93 MJ/kg。該工藝技術既可以有效降低煤泥水分,又有生產成本低、無環保風險等優勢,結合中馬村礦選煤廠煤泥生產和試驗情況,選擇1臺STC2000超高壓壓濾機對系統進行升級改造[3]。

3 STC2000型超高壓壓濾機

3.1 結構組成與工作原理

STC2000型超高壓壓濾機結構如圖1所示。該壓濾機集機、電、液于一體,主要由5大部分組成:機架部分、過濾部分、拉板部分、液壓部分和電氣控制部分。

圖1 STC2000型超高壓壓濾機結構示意Fig.1 STC2000 ultra-high pressure filter press structure diagram

(1)機架部分。機架部分是機器的主體,用以支撐過濾機構,連接其他部件。主要由止推板、壓緊板、油缸體和主梁等部件組成。機器工作時,油缸體內的活塞推動壓緊板,將位于壓緊板與止推板之間的料模濾板、水模濾板、濾布、膠皮壓緊,以保證帶有壓力的料漿在濾室內進行加壓過濾。

(2)過濾部分。由按一定次序排列在主梁上的水模濾板、料模濾板、夾在濾板之間的濾布、膠皮組成,料模濾板、濾布、膠皮與水模濾板的相間排列,形成了若干個獨立的過濾單元—濾室。過濾開始時,料漿在進料泵的推動下,經各料模上的進料口進入各濾室內,并借進料泵產生的壓力進行過濾。由于濾布的作用,使固體留在濾室內形成濾餅,濾液由水嘴排出。進料結束后,啟動壓榨泵,打入高壓水,經隔膜壓榨后,使濾餅里殘留的水分在壓榨壓力作用下進一步被榨出,形成干濾餅。

(3)拉板部分。由液壓馬達、機械手、傳動機構、暫停裝置等組成。拉板系統采用液壓馬達驅動,液壓馬達帶動傳動鏈條從而帶動機械手運動,將濾板分組逐一拉開。

(4)液壓部分。采用動態衡壓的方法,讓油缸的壓力并不是在合模后就達到最大,而是隨濾室里的壓力變化而變化,可以確保邊框的壓力只比濾室高1~3 MPa。

(5)控制系統。整機采用工控機自動控制,采用中央控制模式。單套裝置配置一套獨立的PLC控制系統,可以現場操控,也可切換至遠程操控。

3.2 技術參數

中馬村礦選煤廠使用的STC2000-10型超高壓壓濾機主要技術參數見表4。

表4 超高壓濾機主要技術參數Tab.4 Main technical parameters of ultra-high pressure filter

4 實施方案

4.1 改造方式

將選煤廠壓濾車間西側廂式壓濾機及其輔助設施拆除,安裝超高壓壓濾機、泵類、濾餅破碎機、膠帶機等主要設備及其電氣、集控輔助設施,東臺壓濾機在建設期間使用并作為新系統投用后的備用設備。系統設備聯系流程:選煤廠濃縮機底流經泵送至壓濾機入料桶,經壓濾機入料泵輸送進入超高壓壓濾系統,進料結束后,啟動高壓壓榨泵,在6~10 MPa 的壓榨壓力作用下,煤泥料漿內的大部分水被擠出,實現深度脫水,經深度脫水后的煤泥通過破碎機破碎后,經膠帶機轉運至儲煤場與末煤進行摻配,作為末煤產品進行銷售,也可以單獨落地作為產品進行銷售。

4.2 主要設備選型

依據《煤炭洗選工程設計規范》(GB 50359—2016)的標準,煤泥水系統不均衡系數取1.35,主要設備選型結果見表5。

表5 主要設備選型Tab.5 Selection table of main equipment

5 應用效果分析

STC2000-10型超高壓壓濾機在中馬村礦選煤廠安裝投用以來,完全能夠滿足選煤廠煤泥壓濾脫水的要求,實現了產品結構優化。

(1)生產系統運行穩定,每班僅需1人巡崗,具體生產參數見表6,壓濾后打散的煤泥如圖2所示。

表6 煤泥超高壓壓濾脫水情況Tab.6 Slime ultra-high pressure filter dehydration

圖2 壓濾及打散后的煤泥Fig.2 Filtered and dispersed coal slime

由表6可知,STC2000-10型超高壓壓濾機完全能夠滿足中馬村礦選煤廠煤泥壓濾脫水的需要,取得了較好的效果。采用6~8 MPa的壓榨壓力,就可以滿足生產需要,單循環實際處理能力達到28 t左右,濾餅平均厚度54 mm,單個壓榨周期43 min左右,煤泥水分13.5%,發熱量較原生產的濕煤泥提高2.72 MJ/kg左右。

(2)中馬村礦選煤廠原煤含塊率僅有15%,42級末煤生產任務較大,技改前主要靠對原煤進行篩分來生產末煤。通過首次在無煙煤煤泥壓濾中引入STC2000型超高壓壓濾機,生產的煤泥干度高,水分可降低至13%左右。脫水后的煤泥具有較好的可塑性,經過破碎后與末原煤進行摻配,完成42級末煤生產任務,在該廠徹底消滅了煤泥品種,實現了煤泥全部回收,優化了產品結構,最大限度地實現了提質增效。

(3)通過運行期間的調試和統計,該系統實現了產能最大化,每日最大產能達900 t,完全能夠滿足選煤廠生產需要;實現了自動化,系統僅需1人巡檢;實現了智能化生產,生產過程自動檢測、故障報警、遠程診斷、遠程統計;系統具有工藝簡單、無需熱源、運行成本低、無廢棄物排放、節能環保等優點,經濟效益和環保效益較好。

(4)改造前中馬村礦生產的煤泥灰分48.80%,水分25.4%,發熱量11.04 MJ/kg;技改后,壓濾煤泥水分為13.5%,發熱量達13.98 MJ/kg,發熱量提高后,煤泥單價可以提高163.35元/t。按照生產能力1.20 Mt/a、煤泥產率11.58%計算,則每年可以增加經濟效益2 269.91萬元。考慮到電耗、維修、折舊、拆除舊設備凈值等生產成本每年估算為156.81萬元,每年可新增效益2 113.10萬元,9個月可回收全部投資。

6 結語

針對中馬村礦選煤廠存在的煤泥產率增高、設備老化、經濟效益差等問題,通過大量的煤質試驗和市場調研,率先在焦作礦區無煙煤煤泥壓榨中引進STC2000-10型超高壓壓濾機。系統安裝投運以來,運行穩定,各項生產指標達到預期效果,消滅了煤泥產品,實現了產品結構優化,提高了綜合售價,符合國家和企業相關政策,經濟效益、環保效益和社會效益顯著,為選煤廠在煤泥減量方面提供了新的思路和方法,應用前景廣泛。