彈簧簇推力軸承機(jī)組推力瓦徑向位移研究及處理

胡德昌,蔡 偉,胡 軍,李 俊,任文鋒

(中國(guó)長(zhǎng)江電力股份有限公司三峽水力發(fā)電廠,湖北 宜昌 443133)

1 概述

推力軸承是水輪發(fā)電機(jī)組的關(guān)鍵核心部件,其承載著整個(gè)水輪發(fā)電機(jī)組的重量以及機(jī)組運(yùn)行中的軸向水推力,其穩(wěn)定運(yùn)行對(duì)水輪發(fā)電機(jī)組起著至關(guān)重要的作用。目前我國(guó)生產(chǎn)的大型水輪發(fā)電機(jī)組的推力軸承支承結(jié)構(gòu)主要采用彈簧簇式、剛性支柱螺栓式兩種結(jié)構(gòu),其他推力軸承結(jié)構(gòu)形式比如平衡塊式、液壓彈性油箱式、橡膠彈性墊式等目前大型水輪機(jī)組運(yùn)用相對(duì)較少。

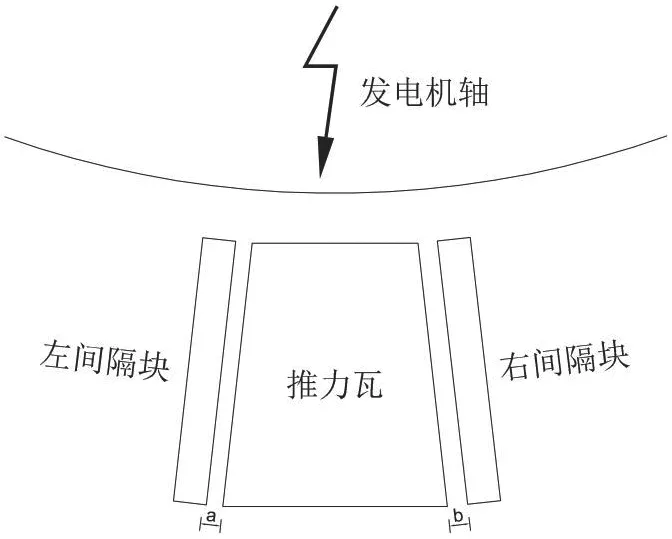

彈簧簇式推力軸承,在某些水電站運(yùn)行過(guò)程中,出現(xiàn)了向大軸徑向產(chǎn)生了位移,導(dǎo)致推力瓦與間隔塊之間的間隙消失,推力瓦與間隔塊產(chǎn)生擠壓現(xiàn)象。

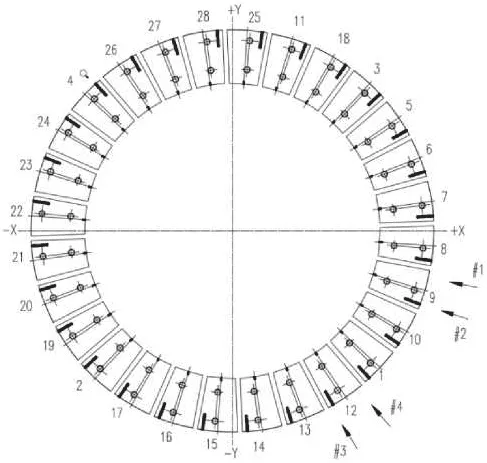

圖1 彈簧簇推力瓦安裝示意圖

2 推力瓦徑向位移原因分析

推力瓦是水輪發(fā)電機(jī)組的“心臟”,是保障機(jī)組可靠運(yùn)行的最重要部件,其運(yùn)行狀態(tài)直接決定了機(jī)組能否安全穩(wěn)定運(yùn)行。為了找到推力瓦徑向位移的原因主要做以下工作。

2.1 對(duì)同類(lèi)型彈簧簇機(jī)組推力瓦位移情況測(cè)量

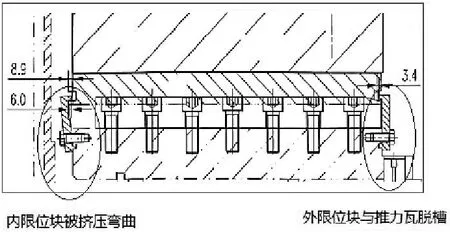

結(jié)合機(jī)組檢修,對(duì)彈簧簇機(jī)型的推力瓦位移情況進(jìn)行測(cè)量,發(fā)現(xiàn)彈簧簇機(jī)組推力瓦均沿徑向往內(nèi)側(cè)產(chǎn)生移位(見(jiàn)表1),推力瓦內(nèi)徑限位擋塊已嚴(yán)重變形(見(jiàn)圖2),導(dǎo)致推力瓦間擋塊間隙由原設(shè)計(jì)2 mm變?yōu)?~0.2 mm,嚴(yán)重影響推力瓦的周向擺動(dòng)功能。

圖2 推力瓦徑向位移導(dǎo)致限位塊變形示意圖

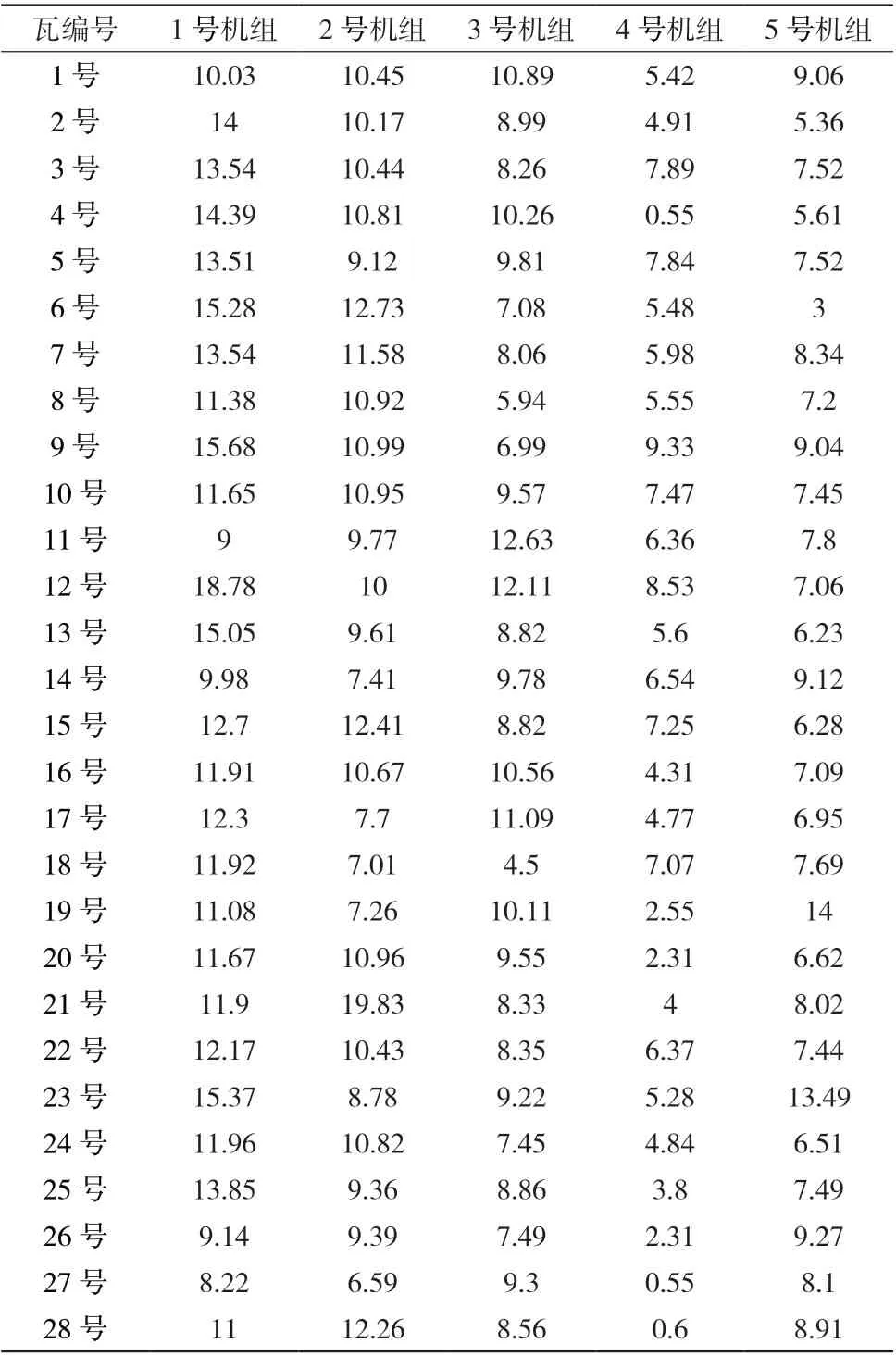

表1 不同機(jī)組推力瓦內(nèi)移量情況單位:mm

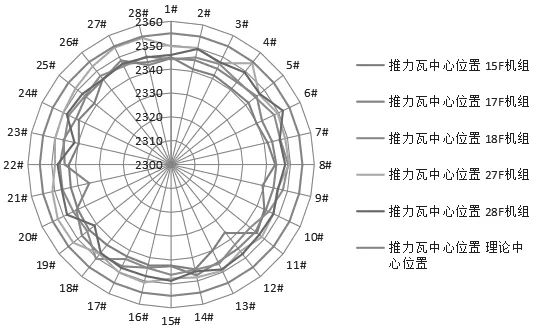

彈簧簇機(jī)組推力瓦中心距大軸中心點(diǎn)的理論距離應(yīng)為:

((5 435+3 985)/2)/2=2 355 mm

即推力瓦的理論中心位置為R 2 355 mm 處。將前面測(cè)量的推力瓦偏移情況對(duì)應(yīng)機(jī)組實(shí)際中心位置如圖3 所示。

圖3 彈簧簇機(jī)組推力瓦位移后相對(duì)大軸中心位置示意圖

2.2 對(duì)機(jī)組運(yùn)行過(guò)程中推力瓦位移規(guī)律研究方案

為了查明彈簧簇推力結(jié)構(gòu)機(jī)組推力瓦內(nèi)移原因及了解內(nèi)移速度,選擇了1 臺(tái)機(jī)組推力軸承進(jìn)行了推力瓦徑向移位測(cè)試試驗(yàn)。

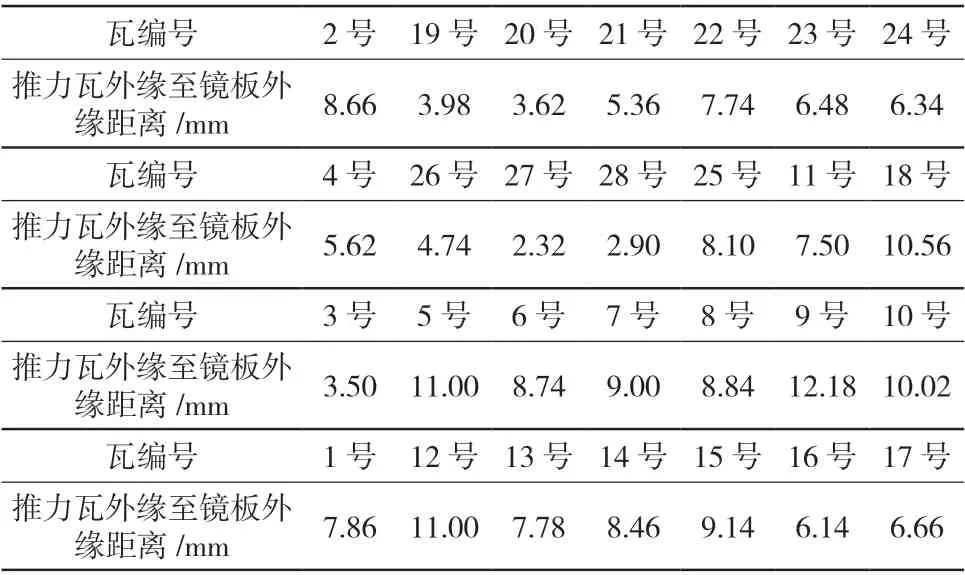

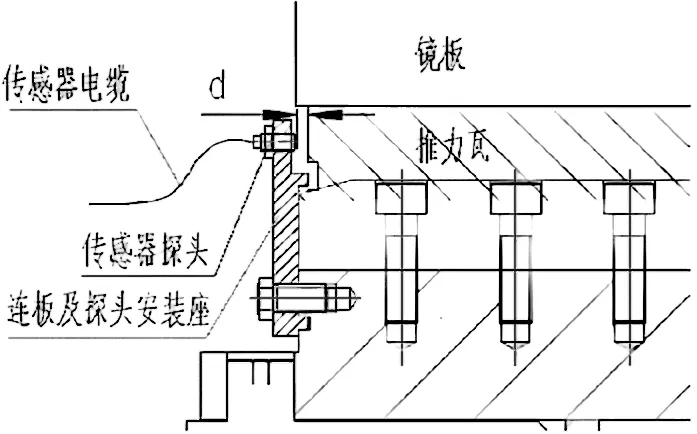

推力瓦外緣至鏡板外緣距離檢修實(shí)測(cè)數(shù)據(jù)見(jiàn)表2,可知9 號(hào)、12 號(hào)推力瓦在過(guò)去1 個(gè)檢修周期內(nèi)內(nèi)移位移量最大,因此,本次試驗(yàn)選擇9 號(hào)、12 號(hào)推力瓦進(jìn)行試驗(yàn)。傳感器布點(diǎn)分布如圖4 所示,1 號(hào)、2 號(hào)傳感器監(jiān)測(cè)9 號(hào)推力瓦內(nèi)移情況,3 號(hào)、4 號(hào)傳感器監(jiān)測(cè)12 號(hào)推力瓦內(nèi)移情況。傳感器安裝方式如圖4 所示,傳感器探頭把合在連板上,探頭距推力瓦外緣距離d(初始安裝間隙d控制在1.5~2.0 mm 內(nèi)),連板固定在基礎(chǔ)環(huán)上,機(jī)組運(yùn)行后,d的變化量△d(△d=d實(shí)測(cè)-d初值,d實(shí)測(cè):實(shí)時(shí)測(cè)量值,d初值:機(jī)組第1次啟機(jī)前實(shí)測(cè)值)即是推力瓦相對(duì)基礎(chǔ)環(huán)位移量,當(dāng)△d<0 時(shí),推力瓦相對(duì)基礎(chǔ)環(huán)往外徑方向移動(dòng),當(dāng)△d>0 時(shí),推力瓦相對(duì)基礎(chǔ)往內(nèi)徑方向移動(dòng),當(dāng)△d=0 時(shí),推力瓦相對(duì)基礎(chǔ)無(wú)位移量。

圖4 安裝測(cè)量傳感器的推力瓦對(duì)應(yīng)位置示意圖

表2 實(shí)驗(yàn)前,測(cè)量推力瓦與鏡板外緣距離(作為基準(zhǔn)值)

傳感器采用電渦流位移傳感器,線性區(qū)間0.5~5.5 mm,供電-24 V 直流電,輸出-24~0 V 直流電壓信號(hào)。測(cè)試設(shè)備采用以NI 數(shù)據(jù)采集卡為核心的便攜式采集儀器,采樣頻率1 Hz。

圖5 測(cè)量傳感器安裝方式

2.3 試驗(yàn)數(shù)據(jù)及分析

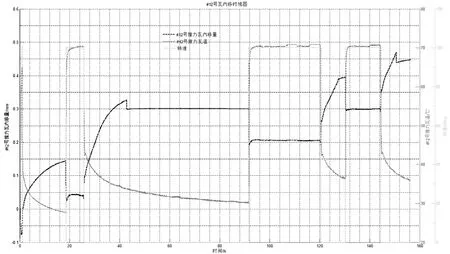

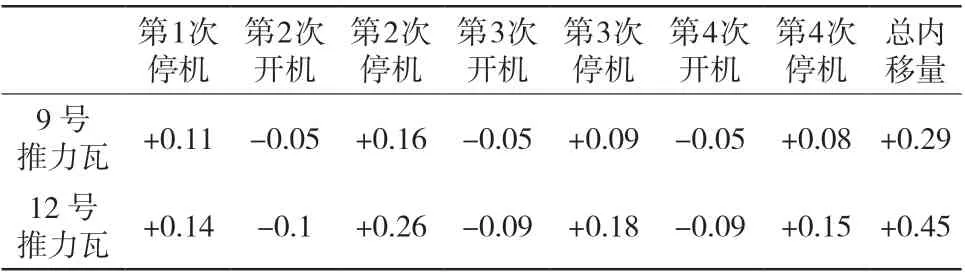

在試驗(yàn)過(guò)程中,進(jìn)行了4 次啟停機(jī)試驗(yàn),總共持續(xù)時(shí)間156.4 h。

2.3.1 9 號(hào)瓦試驗(yàn)數(shù)據(jù)分析

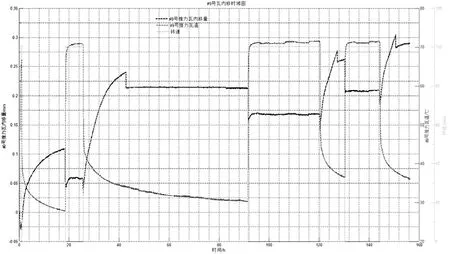

監(jiān)測(cè)9 號(hào)瓦徑向移動(dòng)的測(cè)點(diǎn)有1 號(hào)、2 號(hào)傳感器,兩個(gè)測(cè)點(diǎn)所測(cè)數(shù)據(jù)幾乎重合,因此僅分析1 號(hào)測(cè)點(diǎn)數(shù)據(jù)。第1 次啟停機(jī)數(shù)據(jù),機(jī)組空載運(yùn)行約45 min,推力瓦溫升至67 ℃,停機(jī)后推力瓦溫逐漸降至26 ℃,瓦溫降幅41℃,推力瓦內(nèi)移量0.11 mm。第2 次啟停機(jī)數(shù)據(jù),機(jī)組帶載運(yùn)行約7.3 h,推力瓦溫升至71℃,停機(jī)后推力瓦溫逐漸降至31.5℃,瓦溫降幅39.5℃,推力瓦內(nèi)移量0.16 mm,收斂時(shí)間15.5 h(即推力瓦內(nèi)移速度降為0);第2 次啟機(jī)時(shí)刻推力瓦向外移動(dòng)0.05 mm,其原因:第1 次啟機(jī)后由于鏡板熱收縮將推力瓦帶入內(nèi)徑,造成瓦底彈簧剪切變形,第2 次啟機(jī)時(shí),瓦與鏡板間建立油膜,摩擦系數(shù)驟降,彈簧剪切變形復(fù)位,帶著瓦往外徑移動(dòng),第2、4 次出現(xiàn)相同情況,啟機(jī)時(shí)刻推力瓦均向外移動(dòng)0.05 mm,第1 次未出現(xiàn)此情況是因?yàn)闄C(jī)組冷態(tài)啟機(jī),彈簧未受剪切力,也未變形。第3、4 次啟停機(jī)最高推力瓦溫均為71℃,停機(jī)后最低瓦溫分別為36.5℃、36℃,瓦溫降幅分別為34.5℃、35℃,推力瓦內(nèi)移位移分別為0.09 mm、0.08 mm,由于停機(jī)時(shí)間過(guò)短,曲線還并未收斂。

9 號(hào)瓦徑向移動(dòng)時(shí)域曲線如圖6 所示,相對(duì)最初時(shí)刻推力瓦內(nèi)移0.29 mm,9 號(hào)推力瓦徑向移動(dòng)過(guò)程如下:

圖6 9 號(hào)瓦徑向移位時(shí)域圖(4 次啟停機(jī))

(1)第1 次停機(jī)至第2 次啟機(jī),推力瓦內(nèi)移0.11 mm。(2)第2 次啟機(jī)時(shí)刻,推力瓦外移0.05 mm。

(3)第2 次停機(jī)時(shí)刻至第3 次啟機(jī),推力瓦內(nèi)移0.16 mm。

(4)第3 次啟機(jī)時(shí)刻,推力瓦外移0.05 mm。

(5)第3 次停機(jī)至第4 次啟機(jī),推力瓦內(nèi)移0.09 mm。

(6)第4 次啟機(jī)時(shí)刻,推力瓦外移0.05 mm。

(7)第4 次停機(jī)至試驗(yàn)結(jié)束,推力瓦內(nèi)移0.08 mm。

2.3.2 12 號(hào)瓦試驗(yàn)數(shù)據(jù)分析

監(jiān)測(cè)12 號(hào)瓦徑向位移測(cè)點(diǎn)有3 號(hào)、4 號(hào)傳感器,兩個(gè)測(cè)點(diǎn)數(shù)據(jù)也幾乎重合,僅分析3 號(hào)測(cè)點(diǎn)數(shù)據(jù)。第1 次啟停機(jī)數(shù)據(jù),機(jī)組空載運(yùn)行約45 min,推力瓦溫升至65℃,停機(jī)后推力瓦溫逐漸降至28℃,瓦溫降幅37℃,推力瓦內(nèi)移量0.14 mm。第2 次啟停機(jī)數(shù)據(jù),推力瓦溫升至70℃,停機(jī)后推力瓦溫逐漸降至32℃,瓦溫降幅38℃,推力瓦內(nèi)移量0. 26 mm,收斂時(shí)間15.5 h,第2 次啟機(jī)時(shí)刻推力瓦向外移動(dòng)0.1 mm,其原因:與前述分析一樣,第3、4 次啟機(jī)時(shí)刻推力瓦均外移0.09 mm。第3、4 次運(yùn)行最高瓦溫均為71℃,停機(jī)后最低瓦溫分別為36.5℃、36℃,瓦溫降幅分別為34.5℃、35℃,推力瓦內(nèi)移位移分別為0.18 mm、0.15 mm,由于停機(jī)時(shí)間過(guò)短,曲線還并未收斂。

12 號(hào)瓦徑向移動(dòng)時(shí)域曲線如圖7 所示,相對(duì)最初時(shí)刻推力瓦內(nèi)移0.45 mm,推力瓦徑向移動(dòng)過(guò)程如下:

圖 7 12 號(hào)瓦徑向移位時(shí)域圖(4 次啟停機(jī))

(1)第1 次停機(jī)至第2 次啟機(jī),推力瓦內(nèi)移0.14 mm。

(2)第2 次啟機(jī)時(shí)刻,推力瓦外移0.1 mm。

(3)第2 次停機(jī)時(shí)刻至第3 次啟機(jī),推力瓦內(nèi)移0.26 mm。

(4)第3 次啟機(jī)時(shí)刻,推力瓦外移0.09 mm。

(5)第3 次停機(jī)至第4 次啟機(jī),推力瓦內(nèi)移0.18 mm。

(6)第4 次啟機(jī)時(shí)刻,推力瓦外移0.09 mm。

(7)第4 次停機(jī)至試驗(yàn)結(jié)束,推力瓦內(nèi)移0.15 mm。

2.3.3 實(shí)驗(yàn)數(shù)據(jù)及結(jié)論

通過(guò)對(duì)9 號(hào)以及12 號(hào)兩塊推力瓦在實(shí)際運(yùn)行過(guò)程中,啟停機(jī)后數(shù)次監(jiān)測(cè)推力瓦的位移情況(見(jiàn)表3),可知通過(guò)對(duì)本次試驗(yàn)數(shù)據(jù)的分析,可以得出如下結(jié)論:

表3 匯總實(shí)驗(yàn)數(shù)據(jù)情況單位:mm

(1)推力瓦內(nèi)移無(wú)需外部能量源,是發(fā)生在停機(jī)之后的某個(gè)時(shí)間段,即鏡板冷卻的時(shí)間段(由于鏡板溫度無(wú)法測(cè)量則以瓦溫代替);推力瓦內(nèi)移速度從停機(jī)時(shí)刻起逐漸衰減并最終變?yōu)榱悖纱丝纱_認(rèn)推力瓦內(nèi)移現(xiàn)象為機(jī)械學(xué)中的爬行現(xiàn)象。從運(yùn)動(dòng)形式描述,爬行現(xiàn)象為周期性時(shí)停時(shí)動(dòng)或者時(shí)快時(shí)慢運(yùn)動(dòng)不均勻現(xiàn)象。每一個(gè)爬行周期都分兩個(gè)階段:一個(gè)階段是能量的貯存,機(jī)組運(yùn)行時(shí)油膜不斷對(duì)鏡板進(jìn)行加熱直到熱平衡;另一個(gè)階段是能量釋放,即鏡板冷卻收縮強(qiáng)行將推力瓦帶入內(nèi)徑方向。

(2)每次啟機(jī)時(shí)刻(除檢修后第1 次起機(jī)外)推力瓦均會(huì)往外徑方向移動(dòng),其原因:上一次機(jī)組運(yùn)行停機(jī)后,鏡板熱收縮將推力瓦帶入內(nèi)徑,造成瓦底彈簧剪切變形,此次啟機(jī)時(shí),瓦與鏡板間建立油膜,摩擦系數(shù)驟降,彈簧剪切變形復(fù)位,帶著推力瓦往外徑移動(dòng),且不同瓦在啟機(jī)時(shí)刻外移量不一樣,9 號(hào)推力瓦每次啟機(jī)外移量均為0.05 mm;12 號(hào)推力瓦外移量為0.09~0.1 mm。

(3)推力瓦徑向位移的一個(gè)周期:?jiǎn)C(jī)(推力瓦外移,首次啟機(jī)除外)——停機(jī) (推力瓦內(nèi)移),推力瓦內(nèi)移位移>推力瓦外移位移。

(4)推力瓦平均內(nèi)移速度與停機(jī)時(shí)刻該瓦受力、停機(jī)時(shí)間、啟機(jī)前和停機(jī)后鏡板 溫差等因素均有關(guān)系。9 號(hào)推力瓦平均每次停機(jī)內(nèi)移速度0.07 mm/次,12 號(hào)推力瓦平均每次停機(jī)內(nèi)移速度0.11 mm/次。

3 對(duì)推力瓦徑向位移的處理措施

根據(jù)前面在一臺(tái)機(jī)組上進(jìn)行的相關(guān)測(cè)量實(shí)驗(yàn),基本上確認(rèn)了彈簧簇類(lèi)型機(jī)組,推力瓦徑向位移是機(jī)組本身的特性,隨著機(jī)組運(yùn)行時(shí)間的延長(zhǎng),機(jī)組啟停機(jī)次數(shù)的增加,推力瓦的徑向位移將最終達(dá)到極限位置,也就是當(dāng)推力瓦與間隔塊之間間隙為0 時(shí),推力瓦才停止繼續(xù)位移。

根據(jù)分析,推力瓦徑向位移將帶來(lái)以下幾種設(shè)備隱患:

(1)推力瓦側(cè)邊與間隔塊直接接觸會(huì)限制其周向擺動(dòng),影響油楔的形成。

(2)推力瓦徑向位移過(guò)大,將影響推力瓦承力及其油膜力矩的平衡。

(3)當(dāng)內(nèi)、外徑限位塊均失去作用后,造成頂轉(zhuǎn)子時(shí)推力瓦粘附在鏡板上不易脫開(kāi),從而引發(fā)嚴(yán)重的設(shè)備損傷事故。

(4)造成推力瓦中心圓半徑不均,造成機(jī)組瓦溫偏差。

為了消除以上隱患,針對(duì)彈簧簇推力軸承結(jié)構(gòu),擬計(jì)劃采取以下措施,以消除推力瓦徑向位移帶來(lái)的設(shè)備風(fēng)險(xiǎn)。

(1)修改停機(jī)流程,在停機(jī)流程中高壓油系統(tǒng)延時(shí)20 min 停泵,在機(jī)組停機(jī)后鏡板的散熱過(guò)程中,開(kāi)啟高壓油在鏡板與瓦面間建立油膜,這樣會(huì)在一定程度上抑制推力瓦內(nèi)移現(xiàn)象。

(2)從結(jié)構(gòu)上限制推力瓦向內(nèi)移動(dòng),即將推力瓦間隔塊進(jìn)行技術(shù)改造,將其設(shè)計(jì)成“T”型結(jié)構(gòu)(如圖9)。

圖9 新推力瓦間隔塊結(jié)構(gòu)圖

4 結(jié)論及建議

從文中所分析得出的結(jié)論,可知道彈簧簇結(jié)構(gòu)推力軸承推力瓦徑向位移是機(jī)組設(shè)計(jì)所帶來(lái)的規(guī)律,同類(lèi)型機(jī)組推力瓦隨著機(jī)組啟停機(jī)次數(shù)的增加,必然產(chǎn)生徑向位移。通過(guò)對(duì)此類(lèi)型結(jié)構(gòu)推力瓦位移情況以及規(guī)律進(jìn)行相關(guān)實(shí)驗(yàn),基本上確認(rèn)了位移產(chǎn)生的機(jī)理和原因。同時(shí)本研究還提出了優(yōu)化改進(jìn)方案,并在同類(lèi)型機(jī)組滾動(dòng)實(shí)施,目前已完成1 臺(tái)機(jī)組的推力瓦間隔塊優(yōu)化改進(jìn),跟蹤改進(jìn)后的機(jī)組運(yùn)行情況,發(fā)現(xiàn)改進(jìn)前后推力瓦整體瓦溫有所下降,同時(shí)各推力瓦之間的溫差變小,推力瓦運(yùn)行受力更加均衡,初步取得研究及運(yùn)用成效。本研究的相關(guān)規(guī)律以及處理措施,可以在其他電站參考實(shí)施,具有推廣意義。