大型水輪發電機定子線棒電暈原因分析及處理

何 強,任 波,楊 烽,韓尊占,黃曉東

(中國長江電力股份有限公司三峽水力發電廠,湖北 宜昌 443133)

0 引言

某大型電站發電機額定容量為777.8 MVA,額定電壓為20 kV,發電機定子繞組為三相雙層波繞組,每相5 支路并聯,發電機中性點采用經接地變的高電阻方式接地。該電站16F 發電機在機組檢修期間發現定子線棒端部存在發黑、發白現象,經檢查評估后確認該現象是由輕微電暈引起的。

發電機定子線棒電暈是由于線棒絕緣表面某些部位電場分布不均勻,局部場強過強,導致附近空氣電離,而引起的輝光放電[1]。線棒電暈產生與線棒制作工藝、運行環境、運行電壓等因素有關。線棒產生電暈后,會對絕緣慢慢進行侵蝕,如果不及時處理,最終會引起發電機絕緣故障。發電機絕緣故障是造成發電機故障的主要原因之一,絕緣系統的健康狀況直接關系到發電機是否能夠安全可靠的運行[2]。

1 概述

電暈是極不均勻的電場分布造成的放電現象,在局部場強過強時,由于空氣的擊穿場強(3 kV/mm)低于發電機定子線棒絕緣材料的擊穿場強,使空氣發生電離,電暈的放電強度雖然不是很高,但如果不及時處理,會逐漸降低絕緣材料的性能。電暈還使其周圍產生帶電離子,各種不利因數的疊加,一旦定子繞組出現過電壓,就有造成線棒擊穿的可能[3]。

在16F 發電機內部檢查過程中,發現定子線棒上、下端部出槽口與鐵心壓指平行處存在多處疑似電暈痕跡,防暈層表面油漆出現發黑、發白現象,電暈圖片如圖1 所示,電暈統計如表1 所示。

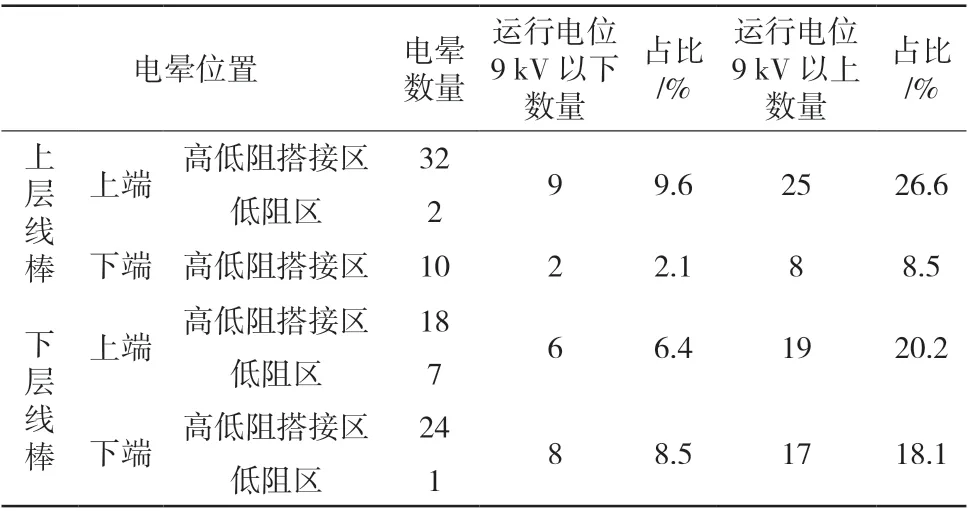

表1 電暈統計表

圖1 電暈圖片

2 原因分析

2.1 定子線棒絕緣材料

發電機定子線棒主絕緣主要由浸漬樹脂、云母帶、促進劑組成,其中浸漬樹脂采用純環氧-酸酐浸漬樹脂,云母帶主要包括云母、補強材料和粘接劑,促進劑的加入延長了浸漬樹脂的貯存和使用壽命[4]。

2.2 定子線棒防暈結構

發電機定子線棒的絕緣系統采用的是單只線棒VPI 絕緣系統,生產工藝為線棒浸漬后進行模壓固化[4]。線棒的槽內固定使用了導電槽襯結構,線棒直線段采用低阻防暈帶和低阻防暈漆,端部防暈結構使用多級防暈結構[5],如圖2 所示,1 為低電阻防暈層,2 為第一級高電阻防暈層,3 為第二級高電阻防暈層,4 為第三級高電阻防暈層,5 為防暈保護層,6 為覆蓋漆。

圖2 線棒防暈結構圖

2.3 定子線棒電暈原因分析

在發電機定子線棒槽口、定子鐵心通風溝邊緣及定子線棒槽壁間隙處,線棒絕緣表面的電場分布是不均勻的,當以上部位局部電場強度達到臨界場強時,附近氣體的帶電離子發生局部游離而產生電暈。電暈放電時會產生臭氧,臭氧與空氣中的氮氣結合生產硝酸根,硝酸根外在的表現形式為白色粉末,附著在線棒的表面,即檢查時所發現的白色粉末。根據電暈檢查結果表1 中的數據進行分析,電暈形成原因主要分為以下幾個方面。

2.3.1 高低阻搭接不良

高低阻搭接部位是一個電氣連接區域,容性電流會流過該部位,如圖3 所示,如果高低阻搭接不良,搭接區域就會產生一個連接電阻R,在電流作用下產生額外的I2R損耗,形成一個局部熱區。升高的溫度借助氧化過程進一步增加電阻值,使得部分搭接區域不再具備導電性,在半導體覆層末端的高電場強度作用下發生局部放電,形成電暈。

圖3 主絕緣電容模型

從檢查結果分析,部分槽電暈均位于定子線棒出槽口高度約與壓指等高位置,為高低阻搭接過渡段,發生在高低阻搭接部位數量占總數80%以上,高低阻搭接區電暈在運行電位大于9 kV 以上的線棒占比超過70%,說明運行電位較高的線棒其高低阻搭接區更容易產生電暈。

2.3.2 高電位運行

在16F 發電機定子線棒電暈統計中,出現電暈的點其運行電位超過9 kV 的數量占比為73.4%,較高運行電位會在出槽口部位形成更高的感應電壓和場強,更容易產生電暈。

2.3.3 出槽口部位臟污

當機組在運行過程中出槽口部位積累油污和粉塵時,使繞組表面電阻率下降,改變繞組表面場強的分布,繞組表面的等電位線方向會偏離原來方向,局部的表面電位差會變大,使端部電場產生畸變,加劇電暈發生[6]。

2.3.4 線棒生產工藝離散性

16F 發電機定子線棒中已有94 支存在電暈現象,占總數的9%,考慮到現場線棒運行環境的基本一致,只有少數線棒存在電暈現象,說明線棒生產工藝存在離散性。

3 發電機定子線棒電暈處理措施

發電機定子線棒電暈處理流程如圖4 所示。

圖4 線棒電暈處理流程

3.1 線棒修復前起暈試驗

在對線棒電暈進行處理前,測量定子繞組的絕緣電阻和吸收比,然后進行起暈試驗,逐步緩慢升高至額定相電壓,停留1 min 并觀察,然后按照每級1 kV 分階段加壓,每階段持續時間為1 min,逐步加壓至1.1 UN,采用暗室目測法和使用紫外成像儀觀察發電機定子繞組端部電暈情況。

3.2 低阻段修復部位清理及防護

著重清理層間和槽口墊塊處臟污,擦拭階梯片清理部位、出槽口部位,電暈痕跡清理干凈后刮去表面紅瓷漆。修復部位清理干凈后用紙膠帶三面包繞。

3.3 低阻段刷包

采用半疊包方式,邊包邊刷低阻漆,空間限制區域不便刷包時,可涂刷低阻漆,需將線棒4 個面均刷到。低阻漆刷包完成后,再在低阻段刷包層表面涂刷低阻漆,使低阻段表面整潔、平實,刷包或涂刷均勻、無氣泡、無遺漏,首末端整齊并與線棒軸向垂直,低阻區涂刷必須可靠搭接線棒原有低阻漆、槽襯紙及定子鐵心三個部位,確保可靠導通。

3.4 高阻段修復

低阻段刷包室溫下晾干24 h 后,高阻段刷包也是采用邊刷包邊刷高阻漆工藝,半疊包刷包一層,刷包完成后,再用高阻漆在刷包層表面涂刷,確保高阻段表面整潔、平實、無氣泡、無遺漏。刷包完成后室溫下晾干24 h。

3.5 線棒端部修復面紅瓷漆涂刷

用無堿玻璃纖維帶附著紅瓷漆涂刷高阻刷包部靠近下層線棒面及兩個側面,涂刷完成后拆除低阻段防護紙膠帶,再涂刷低阻段,低阻段涂刷時需水平涂刷,防止低阻漆顆粒污染高阻段。涂刷完成后在室溫下晾干48 h 及以上,晾干后拆除下層線棒防護紙膠帶。

3.6 線棒修復后起暈試驗

起暈試驗加壓至1.1 UN后,繼續緩慢升壓至1.5 UN進行交流耐壓試驗,停留1 min。全程重點觀察記錄修復后各線棒起暈情況,通過紫外成像儀觀察各修復線棒光子數,以驗證修復效果。耐壓完成后測量絕緣電阻和吸收比。

4 發電機定子線棒電暈評估

4.1 線棒解剖

為研究電暈是否會對線棒絕緣結構產生影響,結合現場實際情況,選擇電暈現象明顯、運行電位11.38 kV 的311 槽上層線棒進行解剖。

4.1.1 線棒外觀檢查

線棒拔出后,311 槽上層定子線棒槽部無放電痕跡,通風溝部位的填充膩子突出明顯,導電膩子填充良好。電暈痕跡呈不規則的橢圓形,如圖5 所示。根據線棒防暈結構,可判斷電暈痕跡出現在第一級高阻首端,未發生在高低阻防暈層搭接區域。

圖5 電暈痕跡圖

4.1.2 清潔、砂磨、觀察

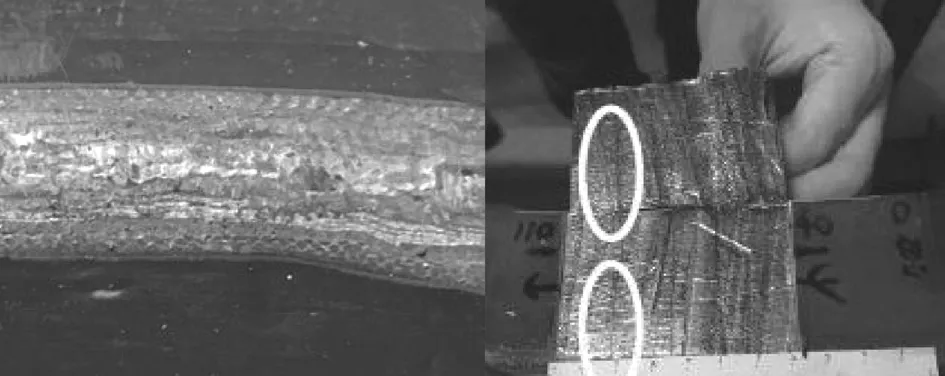

使用酒精擦拭線棒電暈部位,白色斑痕消失,現出下層黑色斑痕,該黑色斑痕無法通過酒精擦拭去除。使用細砂紙砂磨黑色斑痕,黑色斑痕消失,在砂磨面與未砂磨面之間來回觸摸,未發現明顯臺階,整個表面仍平整,如圖6 所示。將砂磨面擴大,對無電暈部位同樣砂磨后,原黑色斑痕砂磨后的表面與無電暈痕跡表面砂磨后的外觀一致、無色差。電暈痕跡僅存在于紅瓷漆表層,電暈痕跡未穿透紅瓷漆層。

圖6 砂紙打磨前后線棒表面圖

4.1.3 發空檢查

使用金屬小錘輕微敲擊線棒電暈部位及其周圍部位,包含附近的端部和槽部絕緣表面,電暈部位無發空聲音且與對應的非電暈部位聲音一致,電暈部位及其周圍部位的防暈保護層、防暈層、主絕緣層無發空現象。

4.1.4 線棒絕緣及防暈結構檢查

將線棒電暈面的兩個棱邊銼磨直至主絕緣表面,能夠觀察到防暈保護層、防暈層、主絕緣層之間密實、無分層,如圖7 所示。沿銼磨后的棱邊,剝離防暈保護層。剝離過程中,防暈保護層粘接良好,剝離困難。剝離的防暈保護層內表面未發現電暈痕跡、無電流燒蝕、變色痕跡,防暈保護層與防暈層無分層現象,線棒表面電暈未影響到下方的防暈保護層。

圖7 剝離線棒防暈層

通過對線棒絕緣及防暈結構檢查,311 槽線棒主絕緣、低電阻防暈層、高電阻防暈層、防暈保護層粘接良好,無分層,高低電阻防暈帶搭接尺寸正常,電暈痕跡僅存在于線棒端部表面,未對下方的防暈層和主絕緣造成影響。

4.2 線棒運行評估

修復的線棒在經過一年多的運行后,處理部位外觀良好,未發現黑斑和白斑,如圖8 所示,可確認電暈修復方案是有效的。

圖8 電暈修復后運行檢查圖

5 電暈檢測和預防措施

5.1 電暈檢測

電暈檢測是發現發電機定子繞組絕緣問題的有效方法,在發電機檢修時,可以通過暗室目測法結合紫外成像儀以及局放試驗進行電暈檢測。線棒電暈的產生通常伴隨著局部放電,局部放電與定子繞組絕緣有著密切的關系,一旦發生局部放電,會加速絕緣劣化。在發電機正常運行時,通過安裝發電機局部放電在線監測裝置,對局部放電進行實時在線監測,是診斷線棒絕緣的有效方法[7]。

目前,每臺發電機均安裝了發電機局放在線監測裝置,采集傳感器安裝在發電機中性點接地變柜內,能夠實現對發電機局部放電進行實時、連續監測。

5.2 線棒電暈預防措施

電暈一旦產生,會對發電機定子線棒絕緣產生不利影響,主要分為線棒生產制造及安裝過程中預防措施和機組運行過程中預防措施。

5.2.1 線棒生產制造及安裝過程預防措施

為了解決電暈問題,在傳統工藝如線棒匝間浸漆、匝間模壓、對地絕緣的熱模壓、定子線棒的整體浸漆或真空壓力浸漆等的基礎上,主機廠還研究開發了新的防暈結構工藝和研制新型防暈材料,如端部防暈結構使用多級涂刷型防暈結構,采用一次成型防暈工藝,進一步提高防暈技術水平[8]。此外,還采取一些輔助措施來增強防暈能力。例如,為保證線棒與鐵心接觸良好,線棒表面不產生電暈,不對鐵心放電,在定子繞組下線前將定子槽內壁涂以半導體漆,線棒用半導體槽襯紙包裹后下線,在線棒與槽壁、線棒與槽底間塞墊半導體層壓板或在槽底加墊半導體浸漬滌綸氈等。

5.2.2 機組運行過程中預防措施

在機組運行過程中,發電機定子線棒端部會積累粉塵、油霧,這些粉塵、油霧會導致線棒電暈的產生,因此在發電機停機或檢修時定期對定子端部進行清洗,可有效減少電暈的產生。此外,由于線棒下線時的離散性,部分出槽口的半導體槽襯紙未進行及時清理,也會導致放電,需及時剪去多余的半導體槽襯紙。

6 結語

發電機絕緣系統的健康狀況直接關系到發電機是否能夠安全可靠運行,電暈作為診斷發電機絕緣系統健康的重要指標,掌握線棒電暈產生的機理能提前預防電暈的產生,一旦線棒產生電暈,及時采取有效處理措施對電暈進行修復,能夠及時避免發電機絕緣系統惡化,從而避免發電機故障,確保發電機安全穩定的運行。