導電復合紗基柔性電阻式應變傳感器的研究進展

易 雯,陳逸菲,趙明明,閆 濤,b,潘志娟,b

(蘇州大學,a. 紡織與服裝工程學院;b.現代絲綢國家工程實驗室,江蘇蘇州 215123)

近年來,可用于健康監測、人體運動檢測和智能機器人技術的可穿戴設備成為了研究的熱門方向[1]。而柔性應變傳感器在可穿戴設備的研發中有著巨大的應用前景。為了滿足可穿戴的應用條件,柔性應變傳感器必須具有寬的應變能力(>100%)、高靈敏度和耐久性,以適應人類活動引起的多尺度動態變形[2]。

傳統的柔性電阻式應變傳感器主要基于金屬薄片或半導體材料[3],但其牽伸應變能力差(<5%)和敏感系數低,難以滿足可穿戴柔性傳感的要求[4]。目前,通過將導電材料與柔性基體復合已成功開發出多種不同結構的納米材料導電網絡,主要包括薄膜[5]、纖維[6]、紗線[7]、泡沫[8]和織物[9]。其中,柔性導電紗線因體積小、重量輕、可編織性強以及可貼合人體的特性,易于在柔性可穿戴器件中實現應用[10]。柔性基體材料主要有熱塑性聚氨酯 (TPU)、聚二甲基硅氧烷 (PDMS)、聚酰亞胺 (PI)、聚對苯二甲酸乙二醇酯 (PET)、聚丙烯 (PP)等。柔性基體材料使傳感器表現出優良的力學性能,包括柔性、回彈性、可拉伸性等,能夠承受較大應變以適應人體皮膚、紡織品、鞋類的彎曲、扭轉和拉伸[11]。

構建導電網絡所采用的導電納米材料的種類主要有金屬納米材料、導電聚合物、碳基納米材料等[2]。根據導電材料的種類不同可將柔性復合導電紗分為一元導電紗、二元及多元導電紗。一元導電紗的制備途徑較為簡單,主要包括導電材料/柔性基體均勻復合、導電材料包覆柔性紗、柔性基體包覆導電紗。相比一元導電紗,二元及多元導電紗的制備更為復雜,從導電材料的本身特性和導電網絡的構建出發,不僅需要考慮導電材料與柔性基材之間的復合方式,還需注重不同導電材料間的相互作用,進而實現在不同應變條件下獲得高敏感性,通過整合多種導電納米材料已成為開發高性能應變傳感紗的重要途徑。

本文主要對導電紗基柔性電阻式應變傳感器進行總結,探討基于一元、二元和多元導電材料的柔性傳感網絡的研究現狀,并對傳感器的制備途徑和應變傳感性能進行對比分析。柔性應變傳感器的性能參數主要有應變范圍、敏感性、穩定性、耐久性、響應時間等[12-13],其中柔性應變傳感器靈敏性通過靈敏系數(Gauge factor,GF)來計算,如式(1)所示:

(1)

式中:ΔR為電阻變化量,Ω;R0為原始電阻,Ω;ε為應變,%。

本文期望通過對不同導電材料應變傳感網絡的探討分析,為未來高性能導電紗基柔性應變傳感器的開發提供研究思路。

1 一元結構導電紗

1.1 導電材料/基體均勻復合紗

導電材料與柔性基體的均勻復合是指通過導電材料與彈性聚合物基體均勻混合形成導電網絡,制備導電紗的主要方法有(同軸)濕法紡絲、熔融紡絲、3D打印、擠出紡絲等。

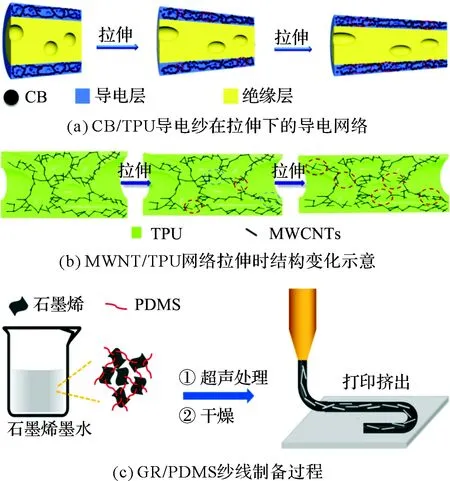

陳娟等[14]通過濕法紡絲制備了一種空心同軸管狀紗,外層為硅膠(Ecoflex)絕緣層,內層為炭黑(CB)/PDMS摻雜的導電層,因紡絲液中CHCl3揮發,內壁形成大量的裂紋結構,裂隙在拉伸作用下逐漸增大,使傳感器在小應變下具有高的電阻變化率,但CB粒子在內層管壁聚集造成導電層硬度增加,限制了紗線的拉伸性能。Yue等[15]采用同軸濕法紡絲制備了能達到較大應變范圍的CB/TPU導電紗傳感器。該導電紗具有多孔結構,CB顆粒隨機分布在孔壁等部分,構建了密集的點對點導電網絡,在大應變下,導電紗內部結構變化如圖1(a)所示,孔壁小幅度變形,CB顆粒之間的隧道距離增加,導致部分導電路徑的破壞,表現出較高的GF值。但是該導電紗直徑約為1.55 mm,難以嵌入或編織成紡織品,而Mattmann等[16]利用熔融紡絲制備出直徑僅為0.315 mm的CB/熱塑性彈性體(TPE)導電紗,但是通過該細絲開發的傳感器工作范圍小于1%,不利于與紡織品進行整合。Bautista-quijano等[17]研究發現通過熔融紡絲制備的多壁碳納米管(MWCNT)/聚碳酸酯(PC)導電紗由于MWCNT不易分散,易形成團聚體,高濃度的MWCNT會造成紡絲過程中導電紗易斷裂及導電紗直徑不均勻等問題。該導電紗在MWCNT濃度較小時,表現出更高的靈敏度,但是機械強度受限。與熔融紡絲相比,濕法紡絲制備的導電紗具有多孔結構,拉伸過程中導電紗內部導電網絡變化如圖1(b)所示,多孔結構使傳感器具有較好的穩定性和耐久性[18-20]。聚合物在擠出紡絲過程中受到的剪切力易對導電網絡結構造成影響。例如,You等[21]將超聲和烘干后的石墨烯(GR)/PDMS混合墨水利用3D生物打印機擠出到玻璃基板上,固化后用PDMS封裝,制備得到石墨烯導電紗,實驗過程如圖1(c)所示。受擠出過程中的剪切力作用,石墨烯片垂直于橫截面分布并沿縱向排列,便于建立互連的導電路徑。該導電紗傳感性能具有各向異性,對比徑向應變,發生軸向應變時,導電網絡接觸點更易斷開,石墨烯片層間的接觸面積顯著減少,導致傳感器電阻發生顯著變化。該傳感器可以通過彎曲、扭轉、壓縮和拉伸等多種變形形式獲得不同的響應幅值,但是制備工藝較為復雜。

圖1 一元導電材料/基體均勻復合紗基導電網絡的制造工藝和結構Fig.1 Manufacturing process and structure of the conductive networks based on one-element uniform conductive materials/matrix composite yarns

上述研究表明導電材料/基體均勻復合的制備途徑可以通過選擇導電材料與基體的比例、組合及導電紗的幾何形狀,對導電紗的性能進行調整,以期實現應變范圍與敏感性間的平衡。

1.2 導電材料包覆柔性紗

導電材料包覆柔性紗是指通過在柔性聚合物基體或天然紗線表面包覆導電材料形成導電層,其主要方法有涂層包覆、超聲包覆、上漿包覆及原位聚合等。在導電材料/基體均勻復合紗中,導電填料可穩定地嵌入紗線內部,但導電填料難以均勻分散,從而影響導電網絡有效構建。通過包覆法,可以使導電材料在紗線表面形成全覆蓋的均勻涂層,且不會破壞芯材的結構完整性和柔韌性[22]。

涂層包覆法主要包括浸涂、旋涂、LBL技術(層層自組裝技術)、噴涂等。趙紅等[22]通過化學鍍鎳在棉氨綸表面生成金屬鎳層,該導電紗自然卷曲,應變范圍大,但聚集在表層的鎳納米顆粒(Ni)在紗線牽伸過程中易脫落,導致其耐久性差。與Ni相比,銀納米顆粒(AgNP)構成的導電層具有更優的導電性與耐久性。Qureshi等[23]通過浸涂的方法在尼龍紗線(Ny)表面沉積AgNP層,制備AgNP/Ny復合紗。AgNPs在尼龍表面形成極薄且均勻的導電層,該傳感器在小應變下表現出較好的穩定性。區別于銀納米材料的單層浸涂,Chen等[24]制備了以聚(偏氟乙烯-三氟乙烯)[P(VDF-TrFE)]聚合物為基體,多次浸涂銀納米線(AgNW)的導電紗,紗線結構如圖2(a)所示。該研究發現:隨著AgNW的浸涂次數增加,傳感器的滯后性逐漸降低,靈敏度提高。但浸涂次數過多會降低導電紗的力學性能。Li等[25]利用LBL技術制備了石墨烯納米片(GNP)/TPU導電紗傳感器。由于相鄰GNP層之間的重疊面積隨著厚度的增加而增加,降低了接觸電阻,在5次浸涂后表現出高靈敏度。但是,超過5次浸涂后過厚的GNP層造成拉伸過程中重疊區域不易變形,從而減少了微裂紋的產生,抑制了導電路徑的斷裂,靈敏度略微降低,可利用LBL技術制備靈敏度可控的導電紗傳感器。此外,為簡化制備工藝,賈可等[26]在裁剪為條狀的CNT薄膜上噴涂PEDOT:PSS制備復合薄膜,再將條狀復合薄膜加捻制備成紗線,但由于拉伸過程中CNT滑移較小,傳感器的相對電阻變化率低。Zhang等[27]采用擠壓涂布法實現了石墨/絲應變傳感器的制備。與上述涂層工藝相比,該制備工藝簡便高效,但靈敏度與應變范圍較小。

導電材料的分散程度影響導電網絡的結構以及導電紗的傳感性能,而制備方法是導電材料分散程度的重要影響因素。Zhong等[28]采用超聲包覆的方法,以超聲振動分散聚烯烴彈性體(POE)納米紗,使AgNW均勻分散于蓬松的納米纖維間,形成致密的三維互穿型導電網絡,實驗過程如圖2(b)所示。該傳感器導電材料和紗線內部纖維緊密結合,隨著應變的增加,AgNW沿軸向重新定向,互相滲透的POE納米纖維對AgNW造成分隔作用,導致了電阻的增加,有效地提升傳感器靈敏度。圖2(c)為該紗線拉伸和卸載時的傳感機制示意圖。該傳感器可以檢測小應變,且靈敏度高,并表現出一定的可水洗性。與超聲包覆法相比,上漿包覆法不利于導電材料分散。Ding等[29]采用上漿包覆法,以丙烯酸纖維/氨綸復合紗作為柔性基體,采用AgNW/聚乙烯吡咯烷酮(PVP)復合漿液制備復合導電紗。圖2(d) 為該紗線拉伸時的導電網絡結構變化示意圖。上漿包覆中的黏合劑能提高AgNW對柔性基體的結合力,但黏合劑導致AgNW分散情況差,對傳感器的靈敏度有一定影響。因此使用上漿包覆的方法制備高性能傳感器,還需要選擇適合的黏合劑及其用量。原位聚合法有利于導電材料均勻分散形成導電層。Pan等[30]在PET纖維上涂覆聚多巴胺(PDA),通過編織的方法包覆在橡膠長絲上形成包芯紗,并采用原位聚合法形成聚吡咯(PPy)導電層。結果表明,該傳感器在小應變下表現出高靈敏度。通過原位聚合法,導電材料能在基體上形成均勻導電層,所得到的傳感器具有柔軟性和可編織性[31]。

圖2 一元導電材料包覆柔性紗基導電網絡的制造工藝和結構Fig.2 Manufacturing process and structure of the conductive networks based on the flexible yarns coated with one-element conductive materials

綜上所述,涂層包覆制備過程簡單,多層浸涂可有效提高靈敏度,但導電層與基體間易形成分離層,通過添加超聲波清洗預處理、等離子體處理等方法可以有效提高導電材料與基體的結合力[31]。超聲包覆使導電材料分散度高,形成致密均勻的導電網絡,表現出高靈敏度,并且可與基體緊密結合。上漿包覆可以提高導電材料與柔性基體的抱合力,但黏合劑會影響導電材料的分散情況,造成靈敏度受限。原位聚合使導電材料在基體表面分散均勻,但表層結構粗糙,耐久度低。

1.3 柔性基體包覆導電紗

柔性基體包覆導電紗能夠有效地保證應變傳感器的耐久性和安全性。Zhang等[32]用聚氨酯膠黏合劑固定由棉纖維包裹銀/尼龍纖維制成的柔性應變傳感器。圖3(a)為該紗線結構示意。結果表明,該傳感器具有高靈敏度、良好的線性度和耐久性,還具有抗菌性能。Nakamura等[33]在鎳線表面生長石墨烯,再涂覆PDMS后刻蝕鎳線,進而獲得具有中空管狀結構的石墨烯導電紗,刻蝕鎳線前后的導電紗圖像如圖3(b)、圖3(c)所示。未采用PDMS涂覆的石墨烯/鎳線在蝕刻后,呈現出收縮或扁狀外觀。該結果表明PDMS涂層可以有效地支撐和保護石墨烯層。當應變傳感紗線發生變形時,PDMS等柔性基體層可能會部分填充到產生的微裂紋中,從而起到絕緣介質的作用,進一步增加了表面導電層的接觸電阻,從而有助于提高靈敏度。并且PDMS基質表現出的高結晶度可實現傳感器的高彈性及低滯后性。

圖3 柔性基體包覆一元導電紗基導電網絡的制造工藝和結構Fig.3 Manufacturing process and structure of the conductive network based on one-element conductive yarns coated with flexible matrix

綜上所述,以柔性基體包覆制備的柔性應變傳感器具有較好彈性,并且能夠提高傳感器靈敏度和耐久度,部分傳感器表現出抗菌性及安全性[32],作為可穿戴傳感器具有很大的商業應用前景。

1.4 一元導電紗柔性應變傳感器的性能對比分析

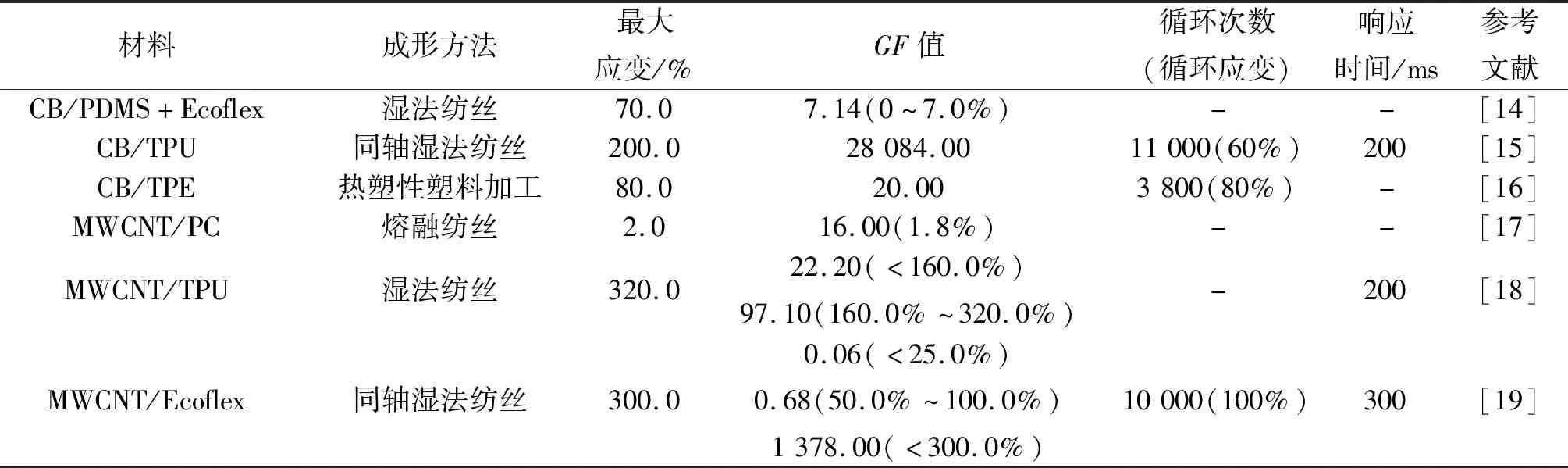

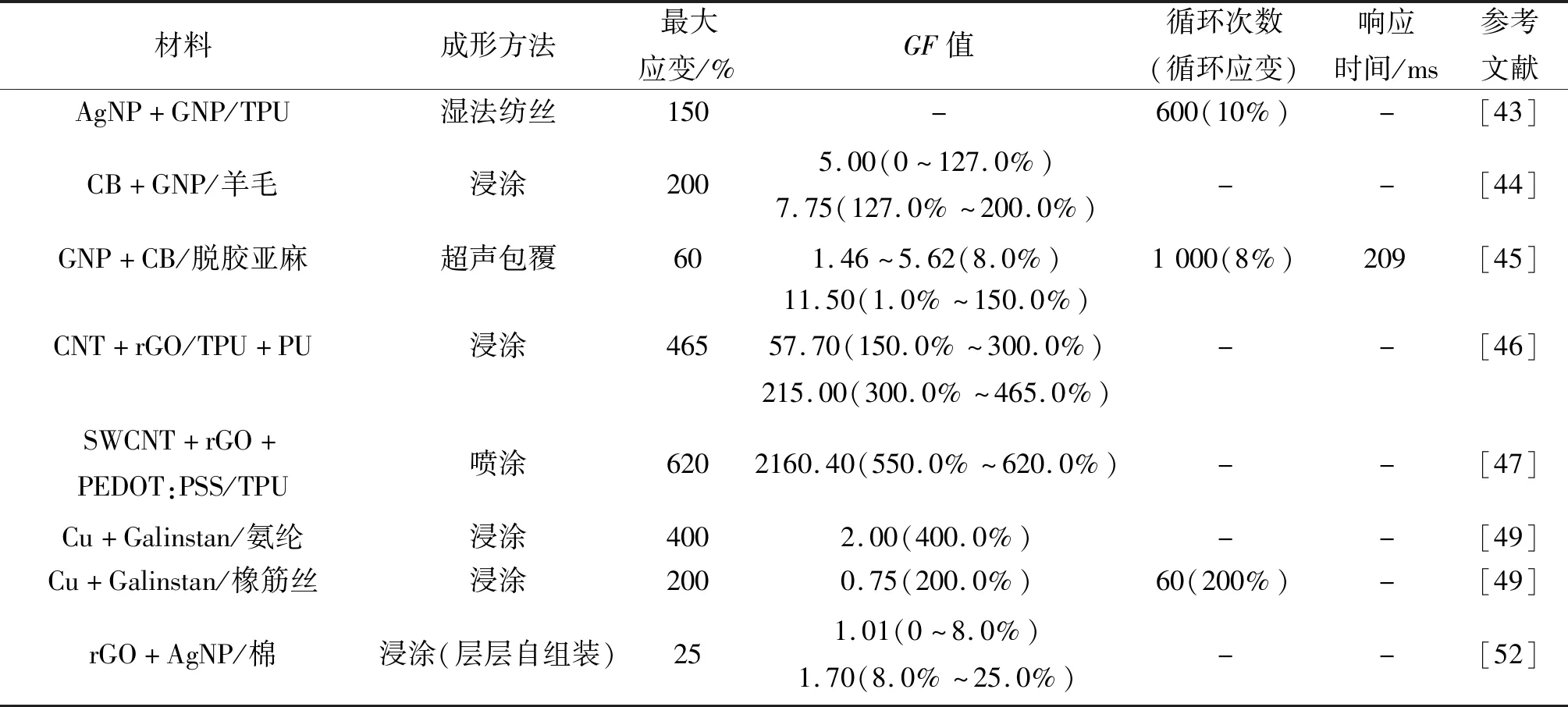

對一元導電紗柔性應變傳感器的性能進行對比分析,結果如表1所示。以炭黑為導電材料制備的柔性應變傳感器具有較好的耐久性,這是由炭黑顆粒在紗線中形成致密的點狀接觸網絡導致[14-16]。以石墨烯為導電材料制備的柔性應變傳感器表現出小應變下的高靈敏度[38]。在拉伸過程中石墨烯片重新定向,這導致互連的微觀結構轉變為軸向平行的微結構,石墨烯片接觸點斷開,導電通路被破壞,電阻顯著增加,但是石墨烯傳感器的最大應變較小,因為大應變會對石墨烯晶格造成破壞,導致傳感器電阻劇增且不可逆。以碳納米管為導電材料制備的柔性應變傳感器在高應變下表現出較高的靈敏度[18-19]。原始狀態下的碳納米管卷曲纏繞形成導電網絡分布于聚合物基體中。在拉伸過程中,電阻的變化由碳納米管導電網絡的變形和相鄰導電粒子間隧道距離的增加造成。在小應變下,由于碳納米管在拉伸過程中的初始電阻較高,且碳納米管之間的位移較小,靈敏度較低;在大應變下,隧道傳導占據主導地位,導電粒子間的隧道距離增大,導致電阻迅速增大,從而表現出較高的靈敏度。以Ag納米材料為導電材料制備的柔性應變傳感器導電性好。AgNP能夠形成聚集區,生成致密的接觸網絡,從而造成優良的導電性。在大應變下,因為由于金屬納米顆粒之間的縱向距離太遠,導電網絡中形成裂縫,造成導電性降低,表現出較高的靈敏度。AgNW能夠在傳感器中形成連通性好且更為密集的導電網絡,從而能實現較大的應變范圍[36]。

表1 一元導電紗柔性應變傳感器的性能比較Tab.1 Performance comparison of flexible strain sensors fabricated with one element conductive yarns

續 表

2 二元及多元結構導電紗

相比一元導電紗的制備途徑,二元及多元導電紗的制備更為復雜。根據不同導電材料的復合方式,二元導電紗的制備途徑可分為多元導電材料/基體均勻復合、多元導電材料包覆柔性基體及導電材料處理一元導電紗。

2.1 多元導電材料/柔性基體均勻復合

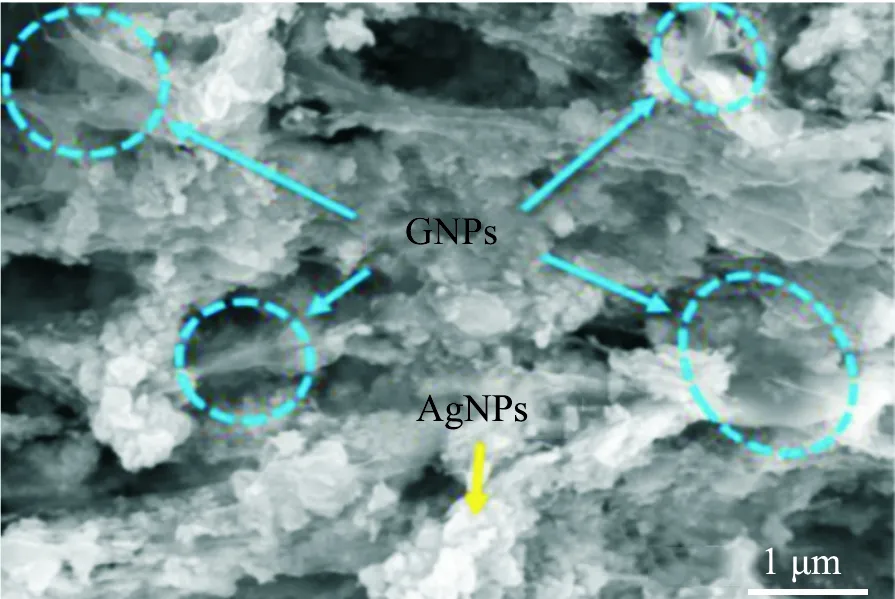

多元導電材料/柔性基體均勻復合是指通過將多種導電材料與彈性聚合物基體均勻混合形成導電網絡。該制備途徑操作簡單,導電材料嵌入在柔性基體中形成導電網絡,導電材料和柔性基體接觸緊密。例如,Kim等[43]通過濕法紡絲,制備PU-AgNPs/GNPs復合紗。該二元導電紗中,銀納米顆粒聚集,石墨烯片均勻分散并與聚氨酯基質中的銀納米顆粒團簇形成連續的3D導電網絡,如圖4所示。石墨烯片可提供更長的應變路徑,并減少銀納米顆粒之間的連接通道數量,從而降低初始電阻,并實現較大的應變范圍。

圖4 AgNP/GNP/PU復合紗橫截面表面SEM圖像Fig.4 SEM image of cross section surface of AgNP/GNP/PU composite yarns

2.2 多元導電材料包覆柔性基體

多元導電材料包覆柔性基體是通過將導電材料混合,采用涂層、超聲、上漿、原位聚合等方法,使多種導電材料包覆在柔性材料上制備導電紗,該途徑可用于柔性基體為天然纖維的導電紗的制備。

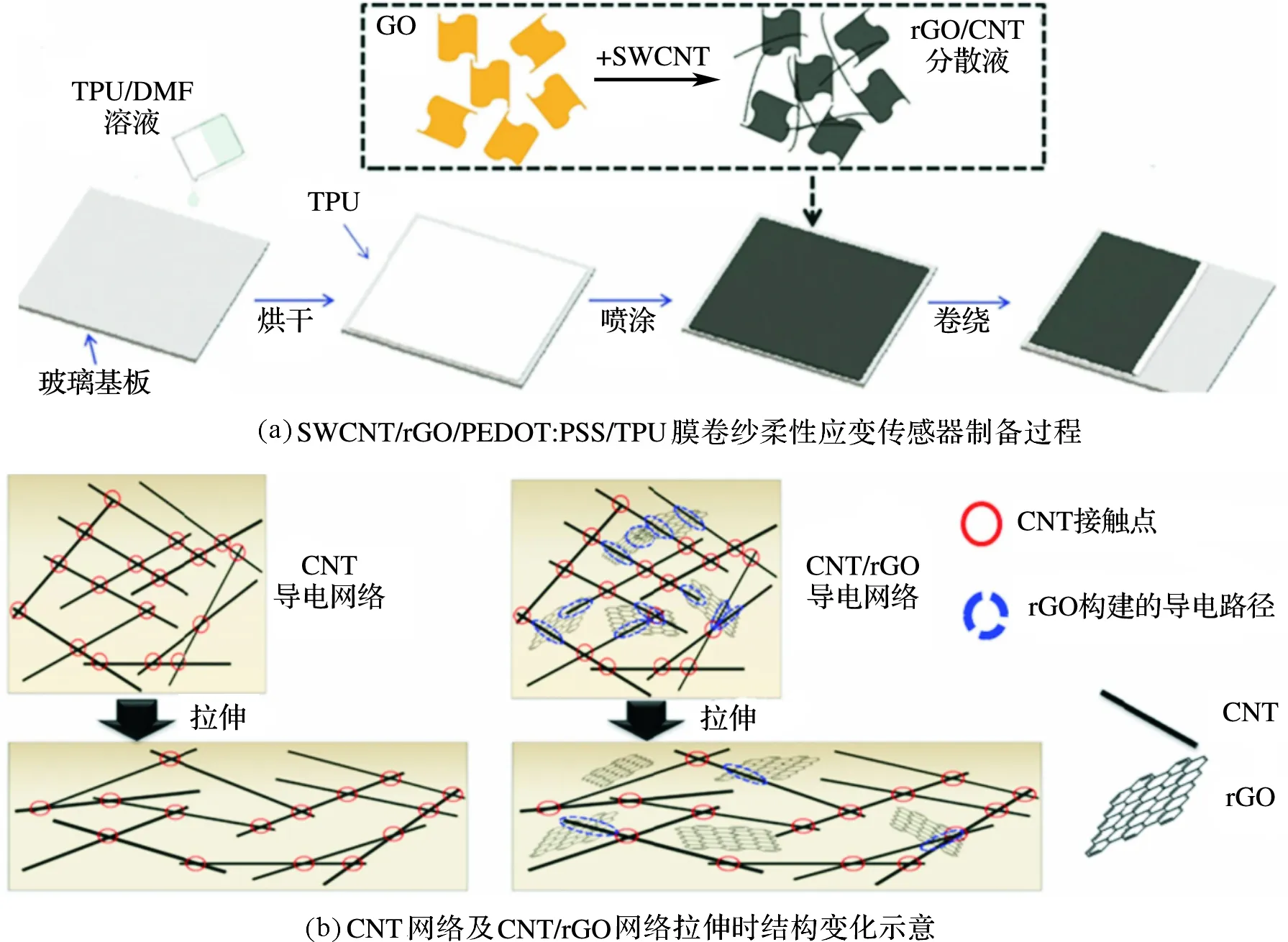

不同結構的導電材料可以形成更為復雜連續的導電網絡。Souri等[44]把GNP、CB顆粒分散在去離子水中并與十二烷基苯磺酸鈉(SDBS)混合,隨后將其涂覆于羊毛紗線表面。二元導電材料的均勻混合使導電紗內部導電網絡通過氫鍵和機械相互作用牢固地粘附在一起。相似地,Souri等[45]把GNP、CB的分散液超聲涂覆在天然纖維上,形成石墨烯片與炭黑顆粒相結合的導電網絡。謝曉旭等[46]通過重復地浸漬烘干,在PU紗線表面涂覆單壁碳納米管(SWCNT)與還原氧化石墨烯(rGO)分散液,再包覆TPU制備復合紗線。rGO造成導電層硬度增加,無法適應大的應變,但rGO的片狀結構以及較大的比表面積,阻礙了CNT的聚集交纏,從而使CNT分散均勻。TPU保護層確保了拉伸過程中導電層與PU紗線芯的同步拉伸變形,提高了導電紗在拉伸過程中的穩定性與耐久性。Xie等[47]將SWCNT、聚(3,4亞乙基二氧噻吩)聚苯乙烯磺酸鹽(PEDOT:PSS)及rGO分散液噴涂在TPU膜上,通過將膜卷繞成紗,制成螺旋分層的柔性應變傳感器,實驗過程如圖5(a)所示。該傳感器通過引入PEDOT:PSS可有效抑制SWCNT的聚集,并降低SWCNT和rGO的接觸電阻,從而降低初始電阻,使傳感器在大應變下表現出高靈敏度。圖5(b)為該傳感器拉伸時導電網絡結構變化示意圖,在CNT/rGO導電網絡中,CNT與rGO形成了較多的接觸點,且在拉伸過程中,相比于CNT導電網絡,CNT/rGO導電網絡的導電路徑更易受到破壞,從而表現出更高的電阻變化靈敏度。Luo等[48]通過原位聚合制備rGO/聚苯胺(PANI)復合棉紗。由于熱固化后石墨烯納米片發生重疊,單一的rGO 薄膜顯示出皺紋納米結構;單一的PANI表現出帶有孔和粗糙表面的均勻紗線結構。將rGO與PANI 材料復合,PANI顆粒嵌入在rGO片中將其均勻包裹,提高了復合材料的比表面積,從而提高了傳感器響應速度。不同導電材料的性能及結構存在差異,采用多元材料復合的方式可以彌補單一材料性能缺陷,從而使二元及多元復合紗表現出比一元復合紗更優的性能。溫澤明等[49]采用銅納米顆粒(Cu)降低液態金屬鎵銦錫合金(Galinstan)的流動性,將改性完成的液態金屬填充在長條形模具中,浸入紗線進行涂覆,制備復合導電紗。氧化膜能夠對導電紗形成保護,但金屬氧化物導電性較低,且會影響導電層與紗線的黏附性,故需要在制備過程中,防止氧化物生成。為避免金屬氧化對導電性能的影響,Cao等[50]通過水熱法自組裝,使氧化石墨烯(GO)/AgNW包覆在棉纖維上,制備rGO/AgNW/棉復合紗。該導電紗中大量AgNW受到石墨烯片的包裹和保護,不易氧化,穩定性更高。AgNW互連形成致密的導電網絡,表現出比rGO/棉復合紗更高的靈敏度和更短的響應時間,但是在施加較大壓力時,石墨烯片會堆疊在一起形成石墨狀塊體,在更大的壓力作用下片層間的接觸電阻變化較小,當壓力大于5 kPa時,靈敏度較差。

圖5 二元及多元導電紗基導電網絡的制造工藝和結構Fig.5 Manufacturing process and structure of the conductive networks based on binary and multi-element conductive yarns

上述研究表明,多元導電材料均勻混合可以形成緊密的導電網絡,并在柔性基體表面形成均勻的導電層。但是,該途徑可能造成柔性基體與導電層之間形成分離層[22]。

2.3 導電材料處理一元導電紗

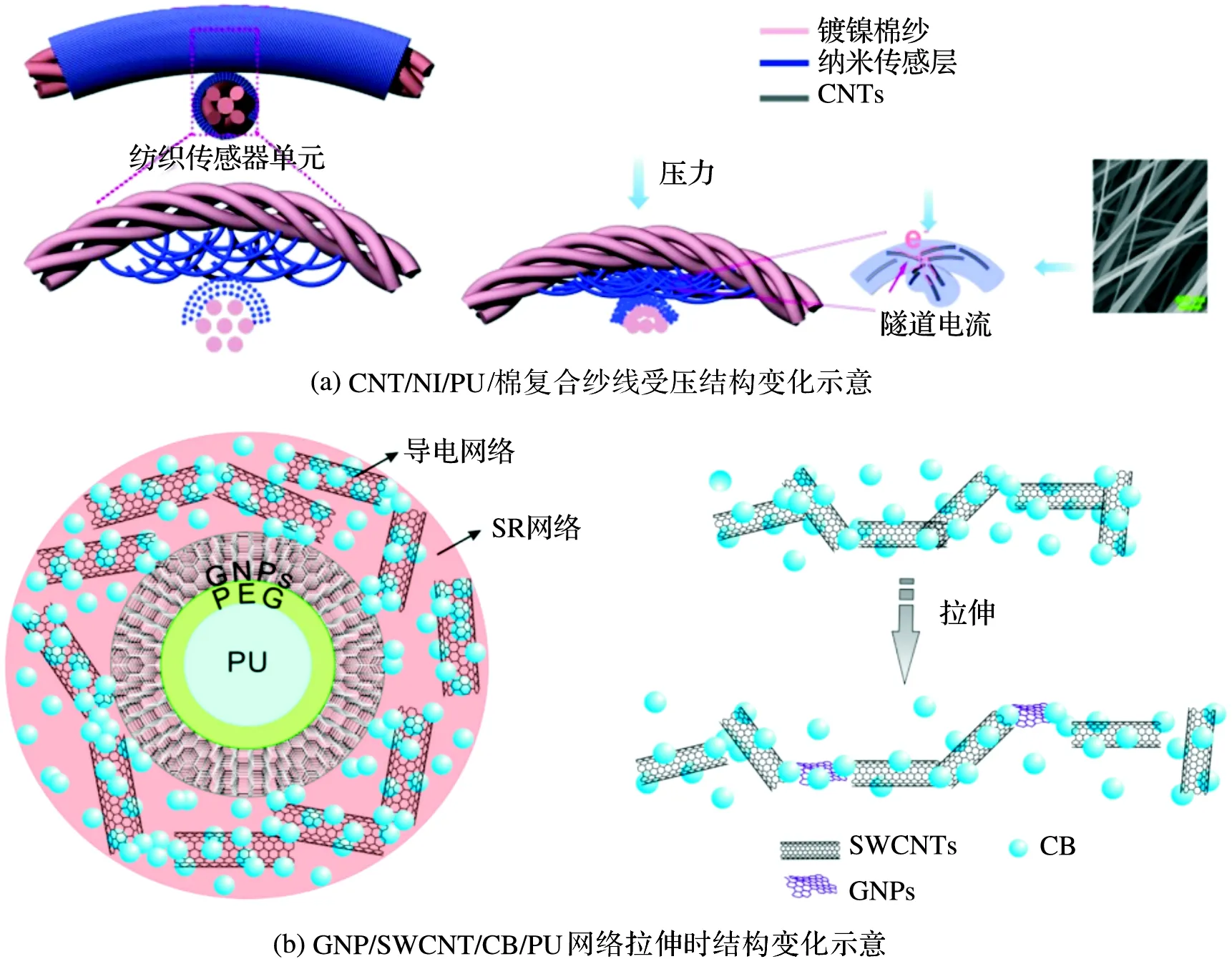

導電材料處理一元導電紗是指將不同導電材料包覆于一元導電紗或對一元導電紗進行碳化處理等。采用導電材料包覆導電紗可以形成獨特的3D空間導電網絡結構。Qi等[51]通過化學鍍鎳,形成金屬涂層,再采用靜電紡絲法,將碳納米管(CNT)/PU包覆在鍍鎳棉紗上,形成芯鞘結構的導電紗,鎳納米顆粒均勻且密集地沉積在棉紗的內部和外部,從而形成連續且均勻的導電網絡。圖6(a)為該紗線受壓后結構變化示意圖,在初始狀態,包覆在表面的CNT/PU納米纖維,與芯紗分離,表現為突出的彈性弧形表層結構。通過施加較低的壓力,可以造成結構快速變化,使導電紗由圓形變成板狀,從而導致接觸面積迅速顯著增加,降低了電阻。從而使該傳感器在小應變下,表現出較高的靈敏度和較短的響應時間。對一元導電紗進行處理可以彌補一元導電紗的性能缺陷,形成完善的導電網絡。蔣連意等[52]通過LBL技術,在棉紗線表面涂覆三層rGO,再涂覆AgNP。與rGO/棉表層的褶皺導電層相比,AgNP/rGO/棉的導電層表面更為均勻,AgNP粒子鑲嵌在rGO片層中,進一步降低了導電紗的初始電阻,并在拉伸過程中表現出更好的穩定性,且具有更大的應變范圍。多層浸涂可提高導電紗靈敏度,但浸涂次數過多可能降低導電紗傳感性能,并影響耐久性。Li等[53]通過層層自組裝,把石墨烯微片(GMs)包覆在PU上,再通過磁控濺射,把AgNPs涂覆到GMs/PU紗上,再用PDMS包裹制備PDMS/AgNPs/GMs/PU復合紗。多層涂覆GMs可以降低初始電阻,但在12次包覆后效果減弱,并且較厚的涂層易在應變下脫落,Ag薄膜降低了GMs之間的接觸電阻,從而進一步降低初始電阻,使該傳感器能檢測較大的應變范圍,并在大應變下表現出高靈敏度。Yan等[54]把聚丙烯腈(PAN)和GR混合后通過靜電紡絲制得納米復合紗,碳化處理后制得復合導電紗。碳化工藝可將天然纖維等含碳物質通過加熱分解為元素碳和化學化合物[2],進而獲得高導電性,但由于碳材料的固有脆性,導致傳感器展現出低應變高敏感性特征。

圖6 導電材料處理一元導電紗基導電網絡的制造工藝和結構Fig.6 Manufacturing process and structure of the conductive networks based on one element conductive yarns treated with conductive materials

相比二元導電材料傳感器,多元導電材料傳感器呈現出更為復雜的導電網絡。Smith等[55]制備PEDOT:PSS/MWCNT分散液,通過11次浸泡涂覆棉紗,再經過電化學沉積將PANi涂覆在紗線上制備成多元復合導電紗。多次浸涂使MWCNT被吸收到棉紗內部形成導電路徑,而PEDOT:PSS及PANi能夠在棉紗表面形成光滑的導電層,從而構建內外連通的導電網絡。Huang等[56]采用分層浸涂法用PEG涂覆PU,浸入GNP/PSS,沖洗干燥后,浸入CB/SWCNT/硅橡膠(SR)混合溶液中,再經過干燥固化后制備成柔性應變傳感器。圖6(b)為該紗線橫截面圖示及拉伸時導電網絡結構變化示意圖,該傳感器中的GNP層可以幫助連接CB/SWCNT導電網絡之間的裂縫,生成層壓結構和連續的導電路徑,表現出出色的線性、較低的檢測極限和更好的靈敏度。

以上研究表明,相比于一元導電紗,二元及多元導電紗的導電材料由于結構差異,通過互相包覆、聚集、連接形成緊密的3D 導電網絡,表現出協同作用,從而達到比其中單一導電材料制備的導電紗更優的導電性、靈敏度等。并且,通過復合多元導電材料,彌補了單一導電材料的性能缺陷,提高導電紗的力學性能,有利于提高傳感器的穩定性。通過研究導電材料之間的協同作用和界面作用,可以進一步改進一元導電紗的傳感性能。

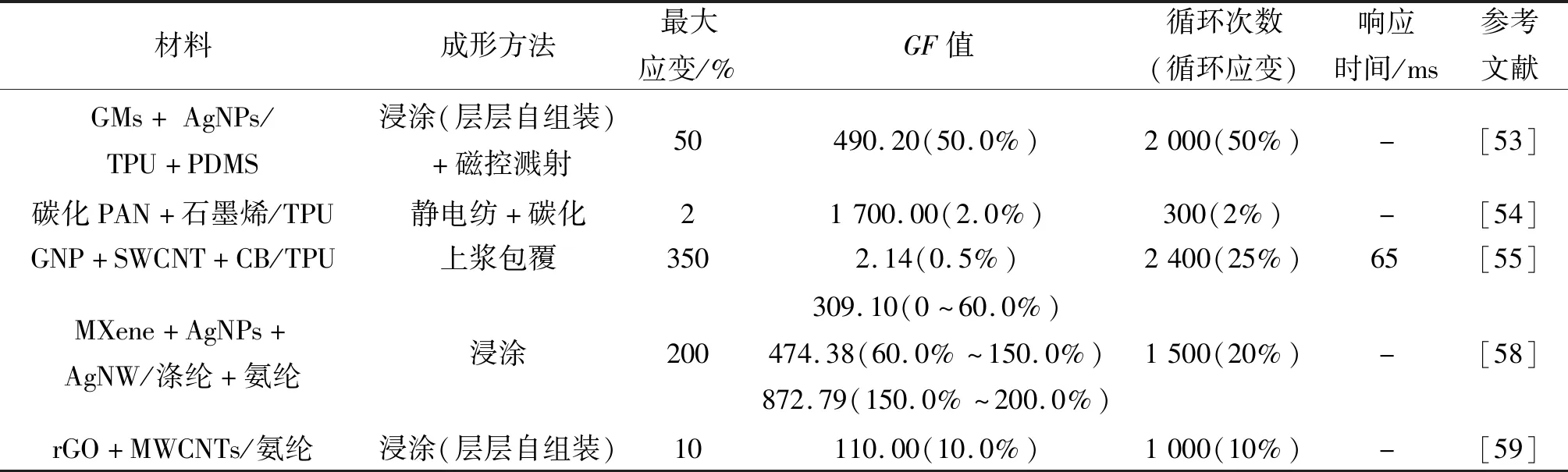

2.4 二元導電紗柔性應變傳感器的性能對比分析

二元及多元導電紗柔性應變傳感器的性能對比如表2所示。與一元導電紗柔性應變傳感器相比,二元及多元導電紗具有更為復雜的導電網絡。AgNP、CB等球狀結構導電材料能夠形成致密的點狀接觸網絡,具有良好的導電性,但難以實現大應變下的高靈敏度。通過與片狀結構及管狀結構等導電材料復合,能夠形成更為連續的三維傳感網絡,有效提高應變范圍,且能實現大應變下的高靈敏度。通過球狀結構、片狀結構及管狀結構等不同結構導電材料的復合,生成點-線-面、點-點、線-線、面-面等不同連接方式組合構建的三維導電網絡[57],使傳感器導電性優良,且能夠檢測較大的應變范圍,能夠在不同應變條件下都表現出高靈敏度,擁有更優的穩定性和耐久度。

表2 二元及多元導電紗柔性應變傳感器的性能比較Tab.2 Performance comparison of flexible strain sensors fabricated with binary and multi-element conductive yarns

續 表

3 結論與展望

導電紗線由于體積小、重量輕、可編織性的特性,在開發穿戴電子設備展現有巨大的優勢。目前,對于一元導電紗的制備研究數量眾多,但在二元及多元導電紗方向的制備研究較少。通過對不同導電網絡的傳感性能進行研究分析,結論如下:

a)一元導電紗受導電材料結構影響,形成差異化導電網絡結構,導致不同導電材料傳感器性能各異。炭黑傳感器具有較好的耐久性;石墨烯傳感器表現出小應變下的高靈敏度,但是最大應變較小;碳納米管傳感器在高應變下表現出較高的靈敏度;銀納米材料傳感器具有較低的初始電阻與較大的應變范圍,但靈敏度易受導電材料分散情況影響。

b)二元及多元導電紗根據導電材料的本身特性和導電網絡的構建需要,制備途徑較為復雜。導電材料通過互相包覆、聚集、連接,形成點-線-面、點-點、線-線、面-面等不同連接方式構建的3D導電網絡。復雜的3D導電網絡提供了穩定連通的導電路徑,可實現降低初始電阻、提高電導率的作用,并且使傳感器能夠在大應變范圍內實現有效檢測,提高傳感器的穩定性。

導電紗柔性應變傳感器可以在以下幾方面開展深入研究:

a)采用易分散的導電材料或利于導電材料與基體均勻復合的制備途徑,構建均勻連通的導電網絡,開發可探測較大應變范圍的傳感器。

b)研究多種結構導電材料復合的協同作用,探究不同連接方式導電網絡的傳感機理,開發能夠探測復雜應變、兼具良好靈敏性及穩定性的傳感器。

c)采用更具安全性且價格低廉的材料,簡化制備途徑,設計連續制備方法,提高傳感器產業化價值。