提高260 t 轉爐終點一拉率工藝研究與應用

陳晨,李超,尚德義,劉博,劉延信,冉茂鐸

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口 115007)

轉爐終點一拉率是指轉爐冶煉終點未進行補吹,一次拉碳直接出鋼的爐數占總冶煉爐數的比例。實際生產中,減少轉爐終點補吹次數能降低鋼水氧化性,使渣粘稠,減少下渣量,同時,縮短冶煉時間,減緩爐襯侵蝕。 因此,提高轉爐終點一拉率對于提高鋼水收得率、 提高鋼水質量、穩定生產節奏、維護轉爐爐體等均具有重要意義。

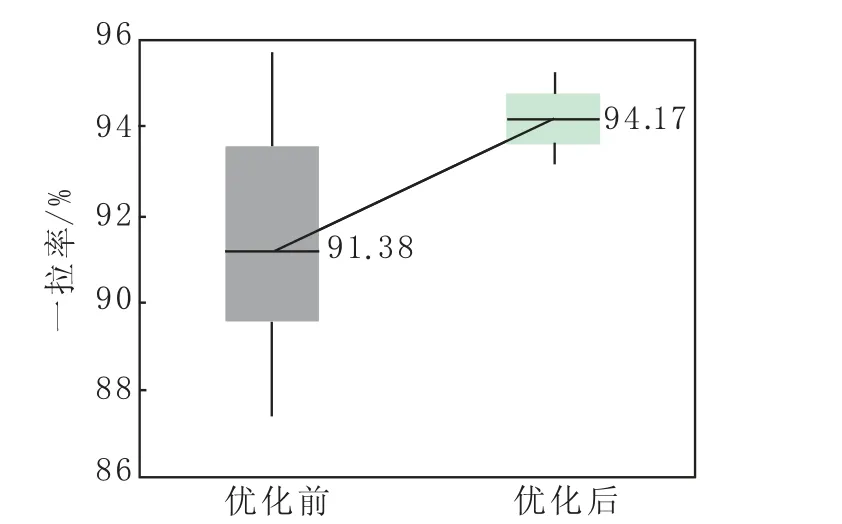

為提高轉爐終點一拉率,韶鋼采用的措施是高爐鐵水全部入混鐵爐,實行穩定裝入量制度,出鐵后必須測溫取樣等[1];淮鋼100 t 轉爐采取的措施是優化氧槍噴頭、槍位、造渣料加入制度及底吹模式等,都不同程度地提高了終點命中率,其中淮鋼終點溫度命中率提高39.87%[2]。 鞍鋼股份有限公司鲅魚圈鋼鐵分公司 (以下簡稱“鲅魚圈”)2019 年轉爐平均終點一拉率僅為91.38%,低于國內先進企業水平。 本文采用Minitab 軟件分析現場生產數據,利用排列圖、回歸分析等質量工具,確定影響轉爐終點一拉率的原因,制定并采取相應措施后,提高了轉爐終點一拉率。

1 工藝裝備

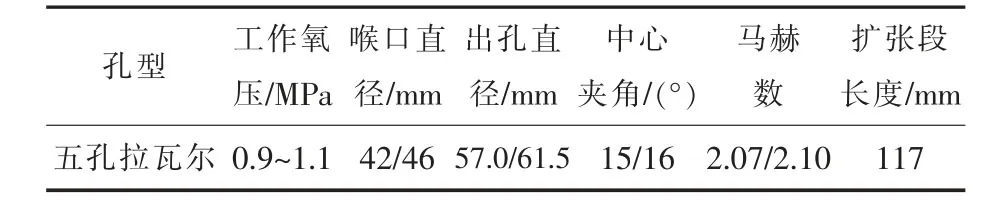

鲅魚圈目前有3 座260 t 大型轉爐,噴槍主要采用五孔椎體氧槍。 轉爐爐體和氧槍噴頭的主要技術參數如表1、表2 所示。

表2 氧槍噴頭的主要技術參數Table 2 Main Technical Parameters of Oxygen Lance Nozzles

2 轉爐終點一拉率控制水平

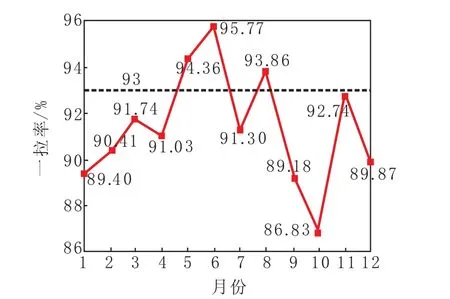

利用Minitab 軟件得出2019 年轉爐終點一拉率時間序列圖見圖1。由圖1 可以看出,2019年,只有6月份3 座轉爐終點一拉率達到了95.77%,全年平均一拉率約為91.38%,低于國內先進水平(93%),一拉率的控制水平較低。

圖1 2019 年轉爐終點一拉率時間序列圖Fig. 1 Time Series Diagram for Success Rates of First Decarbonization at End Point in Converter in 2019

3 影響轉爐終點一拉率的原因

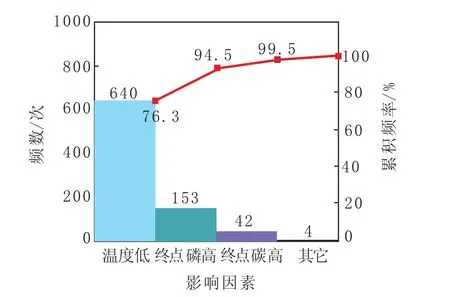

將2019 年12 月影響轉爐終點一拉率的因素做成排列圖見圖2。 由圖2 可以看出,影響轉爐一拉率的主要因素包括終點溫度低、終點磷高、終點碳高三個方面,其中起主要作用的是終點溫度低和終點磷高,共占比94.5%。

圖2 影響轉爐終點一拉率的因素排列圖Fig. 2 Arrangement Diagram for Factors Af fecting Success Rates of the First Decarbonization at End Point in Converter

3.1 轉爐終點溫度低

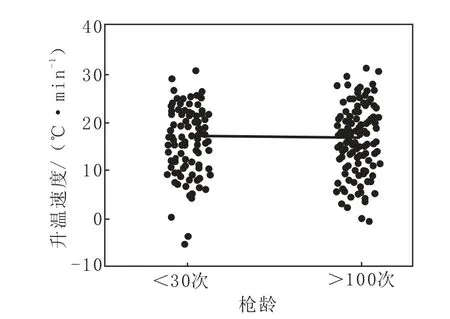

轉爐冶煉條件下,終點溫度低的主要影響因素有轉爐槍齡、廢鋼加入量、拉碳槍位、拉碳時間等,首先對槍齡與升溫速度的關系進行分析,見圖3。

圖3 槍齡與升溫速度的關系Fig. 3 Relationship between Service Life of Oxygen Lance and Heating Rate

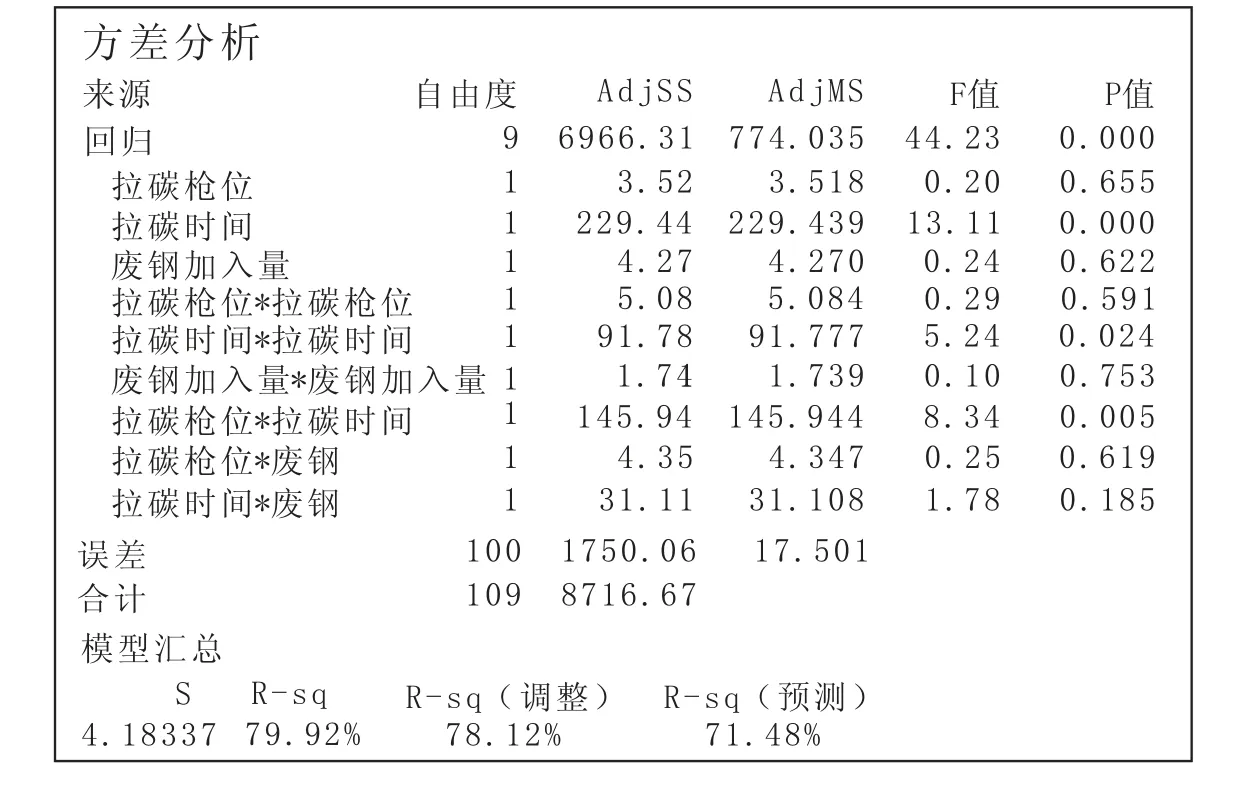

由圖3 可以看出,氧槍槍齡<30 次和>100 次兩種情況下,鋼水升溫速度沒有顯著差別,可以排除其影響。 對終點溫度與拉碳槍位、拉碳時間、廢鋼加入量的關系進行回歸分析,見圖4。 由圖4 可以看出,拉碳時間對終點溫度影響顯著;拉碳槍位、 廢鋼加入量對終點溫度影響不顯著;拉碳槍位、 拉碳時間交互作用顯著,對終點溫度影響較大,貢獻率達78.12%。

圖4 終點溫度與拉碳槍位、拉碳時間、廢鋼加入量的回歸分析結果Fig. 4 Regression Analysis Results of End Point Temperature with Oxygen Lance Position for Catching Carbon, Catching Carbon Time and Scrap Addition

3.2 轉爐終點磷含量高

3.2.1 終點溫度對終點磷的影響

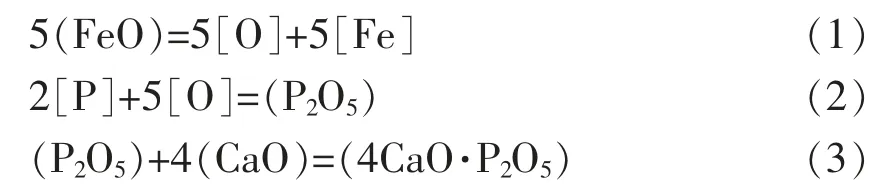

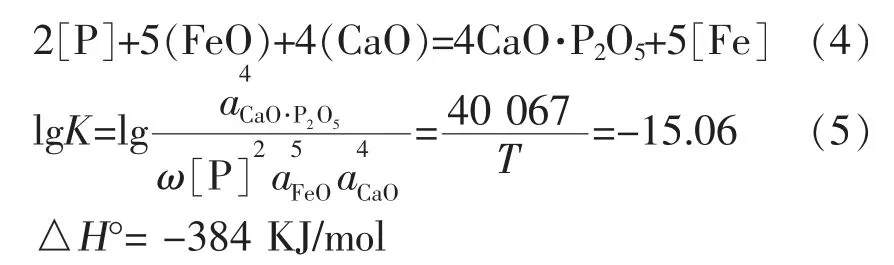

首先進行脫磷反應機理研究,脫磷反應是界面反應,由下列反應組成:

綜合(1)~(3)得:

式中,K 為脫磷反應的化學平衡常數;T 為鋼水溫度;△H°為反應熱量差值,以上反應是強放熱的。

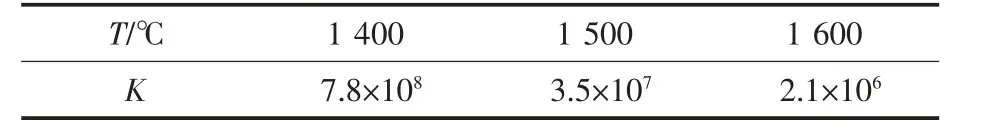

由式(5)計算的K 值見表3。 由表3 可見,隨著溫度的升高,K 值顯著減小。 由此可知,低溫對脫磷有利(前文的溫度是指達到轉爐目標出鋼溫度要求的轉爐終點溫度,此處是指較低的出鋼溫度對脫磷有利,聯系上文與此處的分析認為,較低的轉爐目標出鋼溫度是有利的)[3]。

表3 脫磷反應的化學平衡常數Table 3 Chemical Equilibrium Constant for Dephosphorization Reaction

3.2.2 其它因素對終點磷含量的影響

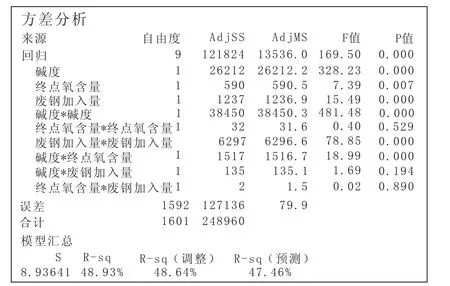

對堿度、終點氧含量、廢鋼加入量等影響終點磷含量的因素進行多變量回歸分析,結果見圖5。

圖5 終點磷含量與堿度、終點氧含量、廢鋼加入量的回歸分析結果Fig. 5 Regression Analysis Results of Phosphorus Content at End Point with Alkalinity, Oxygen Content at End Point and Scrap Addition

由圖5 看出,堿度、終點氧含量、廢鋼加入量對終點磷含量影響顯著,堿度、終點氧含量交互作用顯著,對終點磷含量影響較大,貢獻率48.64%。

4 采取的措施

4.1 控制終點溫度

4.1.1 控制拉碳時間、拉碳槍位

提取262 爐SPHC 鋼種的終點溫度與拉碳槍位、拉碳時間數據,利用Minitab 軟件做等值線圖如圖6 所示。由圖6 可以看出,若想將終點溫度控制在與目標溫度偏差0~20 ℃,拉碳槍位應控制在205~215 cm,拉碳時間控制在20 s 以上。

圖6 終點溫度與拉碳槍位、拉碳時間的等值線圖Fig. 6 Isopleth Map for End Point Temperature,Oxygen Lance Position for Catching Carbon and Catching Carbon Time

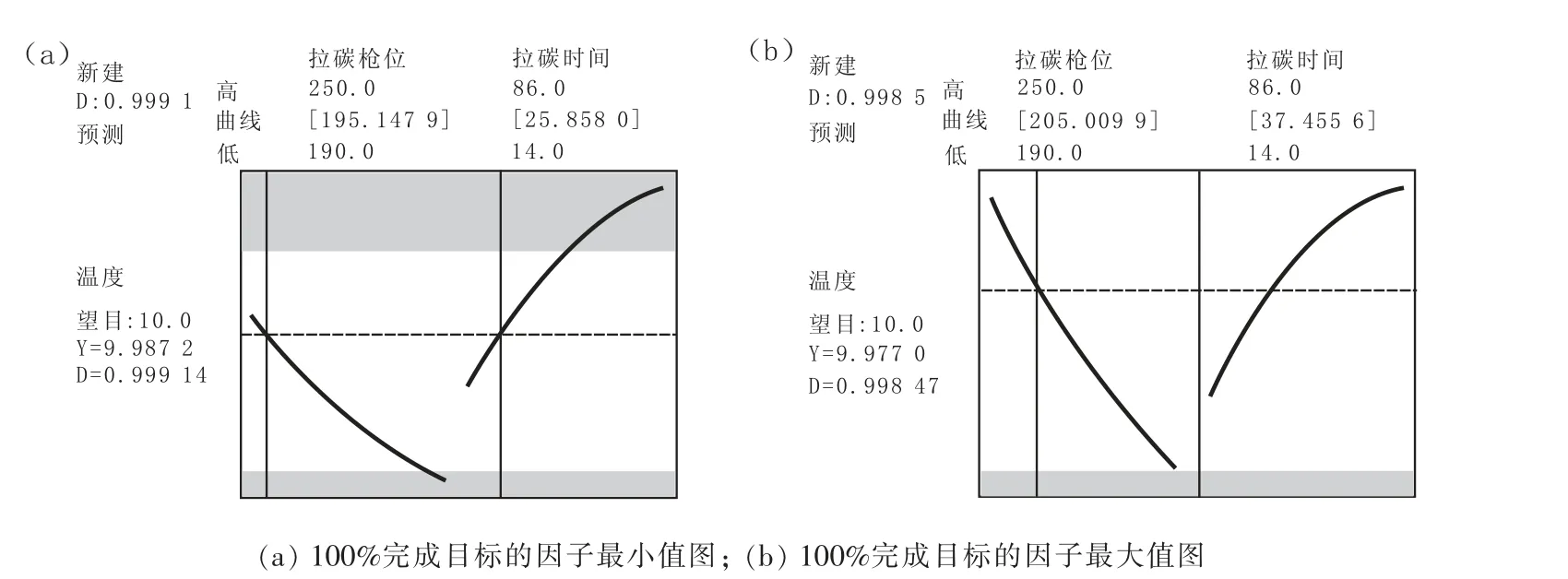

為了進一步優化控制終點溫度,采用響應優化器分析了終點溫度與拉碳槍位、 拉碳時間的關系,結果見圖7。

圖7 終點溫度與拉碳槍位、拉碳時間的優化響應分析Fig. 7 Optimized Response Analysis on End Point Temperature,Oxygen Lance Position for Catching Carbon and Catching Carbon Time

由圖7 可以看出,響應優化器的因子優化結果是拉碳槍位控制在195~205 cm,拉碳時間控制在25~37 s,可將終點溫度與目標溫度偏差控制在10 ℃,達到最優出鋼的溫度要求。

4.1.2 提高靜態計算精度

將靜態計算應用到轉爐二級控制系統,建立轉爐終點靜態模型,進一步提高終點控制水平。鲅魚圈轉爐靜態模型是以物料平衡和熱平衡計算為基礎建立的數學模型,采用理論計算與經驗數據、參數回歸分析于一體的代數增量法,根據轉爐吹煉前的入爐條件(鐵水成分及鐵水量、廢鋼成分及重量、鐵水溫度、轉爐停爐時間等)和目標控制要求(吹煉鋼種目標碳含量、目標溫度、磷含量控制上限等),計算副原料加入數量(造渣材料數量、冷卻劑數量、總吹氧量、副槍測量時機等)及其它控制參數(吹氧量、吹氧時間、吹煉槍位等),并根據副原料的實時加入數量進行實時計算,對物料種類及數量進行修正。 傳統的靜態模型在吹煉過程中不再進行任何修正,而該靜態模型能夠根據生產實際情況不斷修正計算參數,提高模型的準確程度。 靜態模型計算公式為:

式中,Y 為靜態模型計算輸出結果;Yj為參考爐次數據;X 為本爐次模型控制輸入條件;Xj為參考爐次模型控制輸入條件。

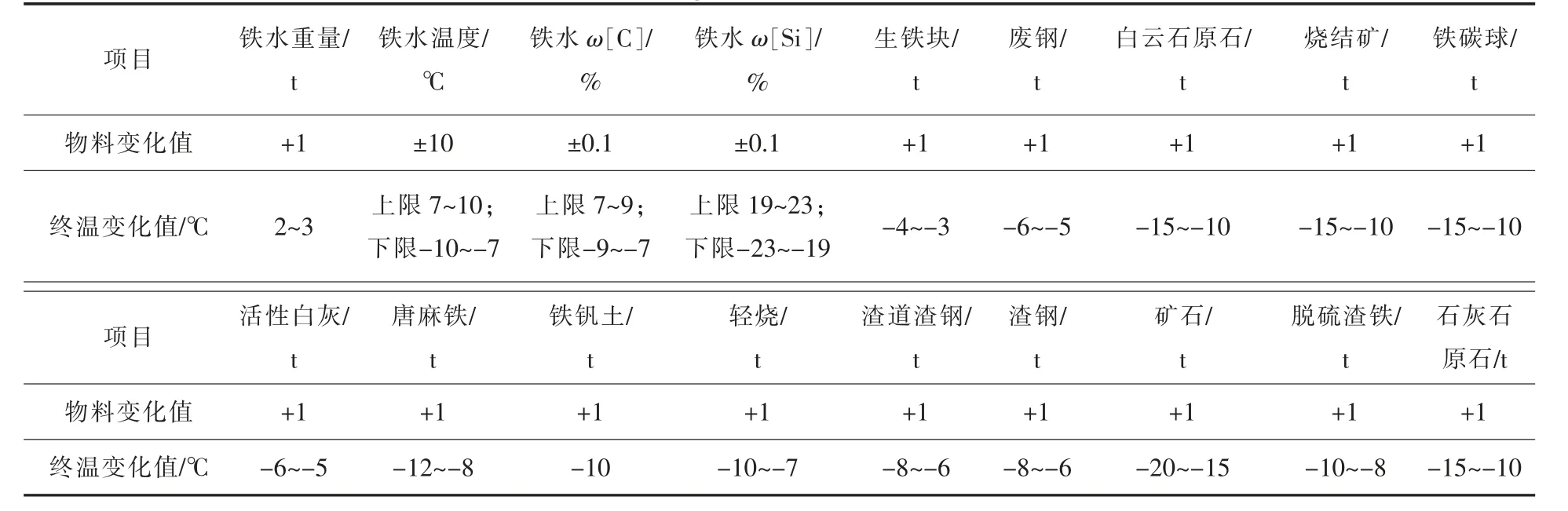

轉爐冶煉過程中,加入1 t 物料所消耗的熱量是該物料的冷卻效應。 物料吸收的熱量包括物料提高溫度所消耗的物理熱和參加化學反應消耗的化學熱兩部分。 鲅魚圈結合大量的生產實踐統計分析了不同物料的冷卻效應,應用到靜態模型計算中,以提高溫度控制精度。不同物料的冷卻效應見表4。

表4 不同物料的冷卻效應Table 4 Cooling Effects of Different Materials

4.2 控制終點磷含量

4.2.1 降低轉爐終點溫度

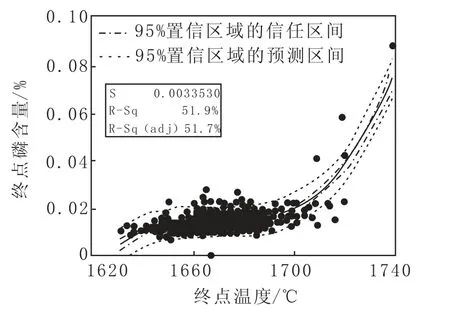

提取262 爐SPHC 鋼種的終點磷含量與終點溫度數據,利用Minitab 軟件做回歸分析,結果如圖8 所示,公式為

圖8 終點磷含量與終點溫度的回歸分析圖Fig. 8 Regression Analysis Diagram for Phosphorus Content and Temperature at End Point

從圖8 可以看出,溫度對脫磷的影響有兩個拐點,為1 640 ℃和1 690 ℃。 當轉爐終點溫度低于1 640 ℃時,轉爐終點磷含量明顯降低;當轉爐終點溫度高于1 690 ℃時,磷含量急劇升高,這是因為轉爐冶煉過程的脫磷反應是強放熱反應,因而當爐溫過高時,反應向逆向進行,鋼中的磷含量不僅不降低,反而會產生回磷。

因此,優化LF 工藝路線,使管線、核電、橋梁等鋼種的目標出鋼溫度由1 660 ℃降至1 620 ℃,實現轉爐終點鋼水磷含量0.010%以下的控制目標;使超低碳鋼目標出鋼溫度由1 695 ℃降至1 685 ℃,實現該類鋼種轉爐終點鋼水磷含量0.013%以下的控制目標。

4.2.2 控制終渣堿度與終點氧含量

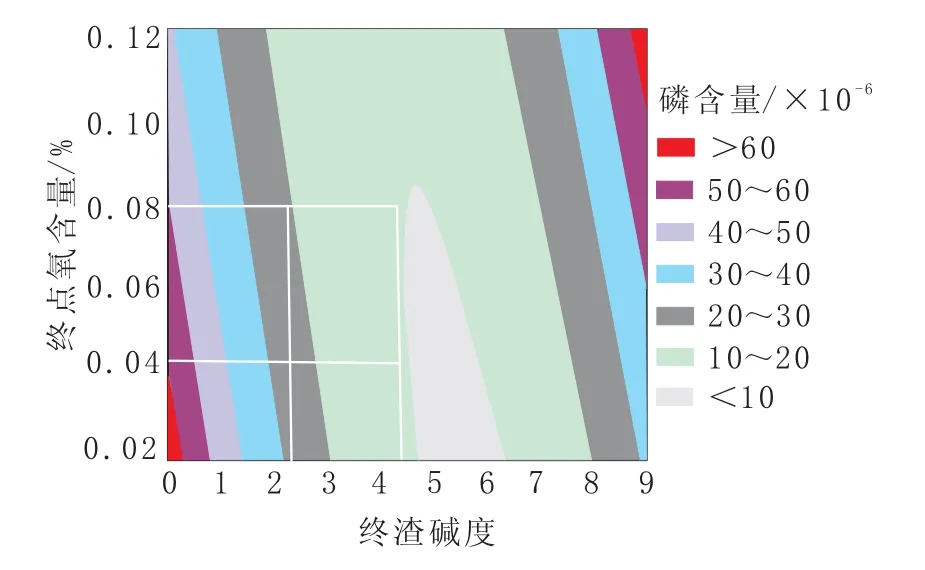

提取262 爐SPHC 鋼種的終點磷含量與終點氧含量及終渣堿度數據,利用Minitab 軟件做三者的等值線圖,見圖9,廢鋼量固定在40 t。

圖9 終點磷含量與終點氧含量及終渣堿度的等值線圖Fig. 9 Isopleth Map for Phosphorus Content at End Point,Oxygen Content at End Point and Alkalinity of Final Slag

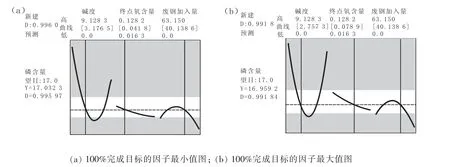

由圖9 可以看出,終點氧含量控制在0.04%~0.08%,堿度控制在2.3~4.3 時,可將終點磷含量控制在15×10-6~25×10-6的范圍之內。 采用響應優化器進一步分析終點磷含量與終點氧含量、 終渣堿度及廢鋼量加入量的關系,如圖10。

圖10 終點磷含量與終點氧含量、終渣堿度及廢鋼量加入量的優化響應分析Fig. 10 Optimized Response Analysis of Phosphorus Content at End Point with Oxygen Content at End Point, Alkalinity of Final Slag and Scrap Addition

鲅魚圈目前產量最多的鋼種包括低硅鋁鎮靜鋼(SPHC)、焊絲鋼(AYHS5)、高碳鋼(AGMJ45)等,總占比達到60%以上,此類鋼種成品磷含量大于0.020%。根據響應優化器的分析結果,將廢鋼量固定為40.1 t,終點氧含量控制在0.041 8%~0.078 9%,終渣堿度控制在2.76~3.18,可將終點磷含量控制約為0.017%,達到了大部分鋼種的出鋼要求。

5 取得的效果

采用上述措施后,鲅魚圈260 t 轉爐終點一拉率由91.38%提高到94.17%,年節省成本約116 萬元。 優化前后轉爐終點一拉率對比箱線圖如圖11 所示。

圖11 優化前后轉爐終點一拉率對比Fig. 11 Comparison of Success Rates of First Decarbonization at End Point in Converter before and after Optimization

6 結論

(1)采用Minitab 軟件分析認為,鞍鋼股份有限公司鲅魚圈鋼鐵分公司260 t 轉爐終點溫度低、終點磷含量高是造成終點一拉率低的主要原因。

(2)溫度對脫磷的影響有兩個拐點,1 640 ℃和1 690 ℃。 降低超低磷鋼種的目標出鋼溫度,由1 660 ℃降低到1 620 ℃;降低超低碳鋼種的目標出鋼溫度,由1 695 ℃降低到1 685 ℃,降低脫磷壓力。 將拉碳槍位控制在195~205 cm,拉碳時間控制在25~37 s,可將終點溫度與目標溫度偏差控制在10 ℃,達到最優出鋼溫度的要求。

(3)廢鋼量控制在40.1 t,終點氧含量控制在0.041 8%~0.078 9%,終渣堿度控制在2.76~3.18,可將終點磷含量平均控制在0.017%,達到出鋼要求。

(4)動態維護轉爐二級計算系統,建立轉爐終點靜態計算模型,為生產操作提供參考,進一步提高了終點控制水平。

(5)采取上述措施后,轉爐終點一拉率由91.38%提高到94.17%,年節省成本約116 萬元。