車用保險杠針閥式澆口順序進澆數值優化

譚安平,幸晉渝,劉克威

(成都理工大學 工程技術學院,四川 樂山 614000)

大型塑料制件體積大,結構復雜,熔體在模腔中流動需要克服較大的阻力。為了保證大型塑件在模腔中的填充性,澆注系統一般采用熱流道+多澆口的形式。澆口數量增加,熔接痕、虎皮紋、遲滯痕、色差等表面質量缺陷的風險相應增加。為了解決澆口數量增多帶來表面質量缺陷的問題,需對熱澆口加以改進。采用組態軟件控制液壓回路,實現針閥式澆口順序進澆,使各澆口流出的分支料流按照控制要求分時地進入型腔[1-2],可有效解決產品的熔接痕、虎皮紋、遲滯痕、色差等表面質量缺陷問題。針對某模具公司為客戶開發的一套車用保險杠模具,本工作采用Moldflow軟件對澆注系統方案進行驗證和優化,驗證優化參數主要為針閥式澆口的位置及開啟時間。

1 Moldflow軟件前處理

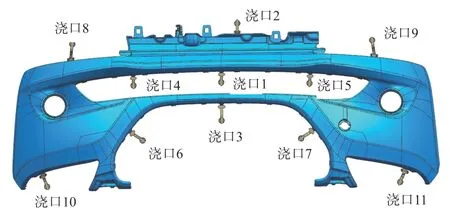

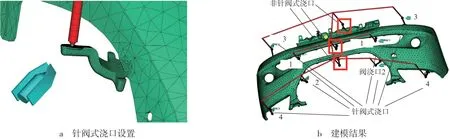

保險杠產品和原模具設計的冷澆口模型見圖1,保險杠產品外觀尺寸為1 700 mm×670 mm×560 mm,體積為3 205.3 cm3,冷澆口數量為11個。

圖1 轎車保險杠及模具設計中的冷澆口Fig.1 Car bumper and cold gate in mold design

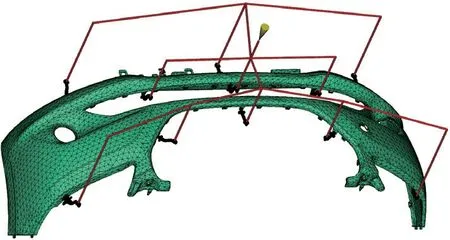

將保險杠產品和冷澆口分別導入到Moldflow軟件中進行網格劃分和網格修復,網格采用雙層面網格。網格修復完成后將產品網格與冷澆口網格合并,合并網格時,應將網格重疊區域進行重新劃分,并保證兩種網格重疊區域的節點一一對應。網格合并后網格單元總數為110 920,網格匹配率為85%,滿足分析要求。在冷澆口基礎上建立熱澆口和熱流道模型,建模完成后,澆注系統模型見圖2。

圖2 澆注系統模型Fig.2 Modeling of gating system

采用中國石油化工股份有限公司北京燕山分公司生產的保險杠專用聚丙烯(PP)K9015,推薦工藝為:模具溫度55 ℃,熔體溫度235 ℃。

2 無針閥式澆口的仿真結果分析

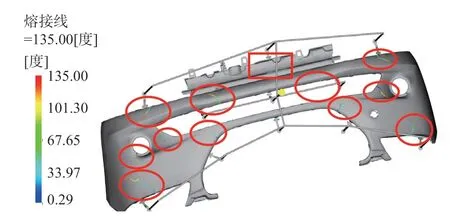

2.1 熔接痕

注射過程中若干股流料在模具中分流匯合,流料在界面處未完全熔合,彼此不能熔接為一體,造成熔合印跡即熔接痕,影響塑件的外觀質量及力學性能[3]。大型塑件進澆口較多,若直接進澆,產品熔接痕較多[4]。從圖3可以看出:直接進澆情況下,產品表面出現非常明顯的熔接痕,影響外觀的熔接痕多達11條(圓圈區域),不影響外觀的熔接痕為1條(方框區域)。

圖3 無針閥式澆口條件下的熔接痕Fig.3 Weld lines without needle valve gate

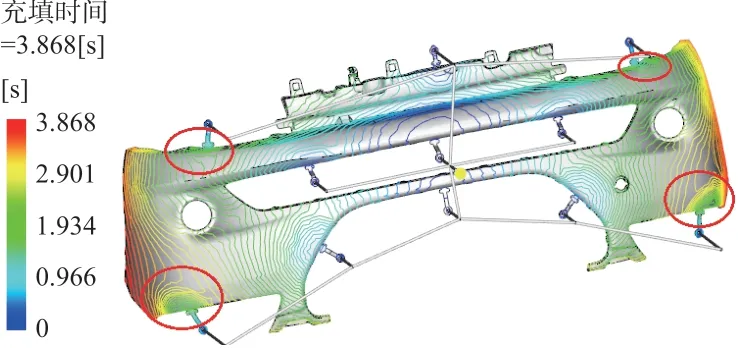

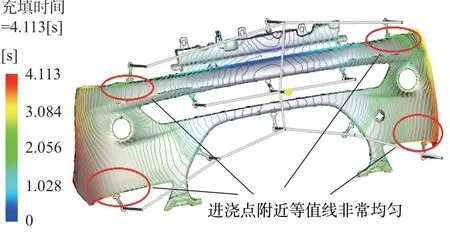

2.2 填充等值線

填充等值線是考察填充性能好壞的重要仿真結果。若填充等值線間距均勻,則填充效果好,否則填充效果差。填充等值線可以稀疏,但不能密集,等值線密集表明此處有遲滯現象,填充阻力大,填充不順暢,模腔內壓力大,其結果就是制件表面產生遲滯痕、虎皮紋、色差等現象。從圖4可以看出:不使用針閥式澆口,直接進澆的條件下,進澆點附近(紅圈區域)填充等值線疏密程度很不均勻,產品出現各種質量缺陷的風險增加。

圖4 無針閥式澆口條件下的填充等值線Fig.4 Filling contour without needle valve gate

3 針閥式澆口建模及各澆口開啟時間設置

3.1 針閥式澆口建模

熔接痕出現的位置一般在遠端的料流匯合處,結合模具成本考慮,針閥式澆口不設置在離注射機噴嘴較近的位置而是較遠的位置。因此,保險杠中線附近的3個熱澆口不設置為針閥式澆口,其余8個熱澆口設置為針閥式澆口。針閥式澆口設置及建模結果見圖5。

圖5 針閥式澆口設置和建模結果Fig.5 Setting and modeling results of needle valve gate

3.2 設置針閥式澆口開啟時間

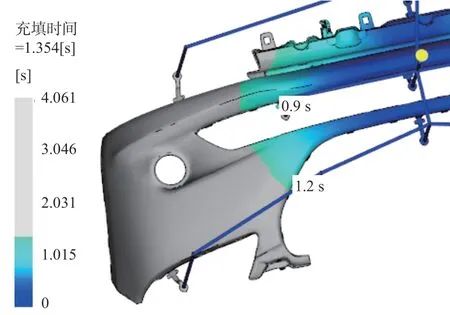

針閥式澆口初始狀態是關閉的,根據控制要求可以在需要的時候打開。針閥式澆口的開啟時間是指從注射機噴嘴進入流道和型腔到打開針閥式澆口的時間。針閥式澆口的開啟時間是工藝參數中最關鍵參數。若不用模擬仿真軟件,針閥式澆口開啟時間節點通常靠經驗估算,無量化和細化、無科學依據。若針閥式澆口較多,則導致試模次數增多,調試時間延長,增加了企業的人力和物力成本[5-6]。針閥式澆口的開啟時間可以由Moldflow軟件準確推算。對于保險杠、儀表板之類的大型制件,針閥式澆口的開啟時間為料流流過該針閥式澆口之后的0.2 s左右。將8個針閥式澆口設置為關閉,僅留下中線位置的3個直接澆口。仿真完畢后,從圖6可以看出:料流流過針閥式澆口1和針閥式澆口2的時間約為0.9,1.2 s。計算可知:針閥式澆口1的開啟時間為0.9 s +0.2 s=1.1 s;針閥式澆口2的開啟時間為1.2 s+0.2 s=1.4 s。

圖6 料流流經針閥式澆口1和針閥式澆口2所需時間Fig.6 Time required for melt to flow through valve gate 1 and valve gate 2

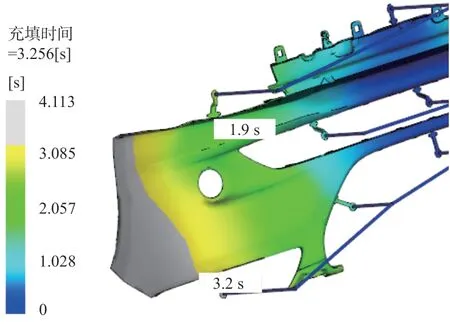

根據計算結果,設置針閥式澆口1和針閥式澆口2的開啟時間分別為1.1,1.4 s,關閉針閥式澆口3和針閥式澆口4。參數設置完畢后重新仿真,仿真結果見圖7。料流流經針閥式澆口3和針閥式澆口4的時間約為1.9,3.2 s。計算可知:針閥式澆口3的開啟時間為1.9 s+0.2 s=2.1 s,針閥式澆口4的開啟時間為3.2 s+0.2 s=3.4 s。

圖7 料流流經針閥式澆口3和針閥式澆口4所需時間Fig.7 Time required for melt to flow through valve gate 3 and valve gate 4

4 針閥式澆口條件下仿真結果分析

按所有針閥式澆口的開啟時間,重新進行仿真,并將仿真結果與未使用針閥式澆口條件得到的仿真結果進行對比分析。

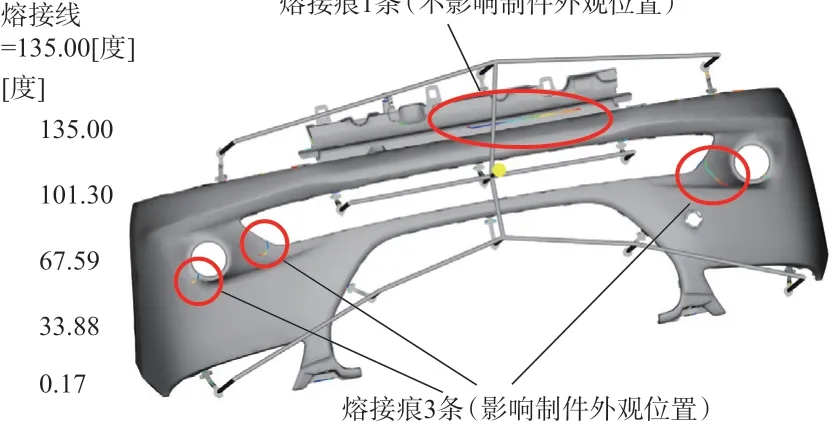

4.1 熔接痕

從圖8看出:不影響制件外觀的熔接痕仍為1條,影響外觀的熔接痕由11條降為3條,并且這3條熔接痕比較短。熔接痕數量極大減少,使用針閥式澆口順序進澆改善熔接痕的效果非常顯著。

圖8 采用針閥式澆口優化后產品的熔接痕Fig.8 Weld lines of products optimized by needle valve gate

4.2 填充等值線

從圖9可以看出:采用針閥式澆口優化后,填充等值線疏密程度非常均勻,進澆點附近(紅圈區域)等值線間距基本相等,沒有等值線密集的區域,表明料流在模腔中勻速前進,沒有遲滯現象,受到阻力較小,填充效果較好,因此,產品表面不會出現遲滯痕、虎皮紋、色差等現象。

圖9 采用針閥式澆口優化后的填充等值線Fig.9 Filling contour optimized by needle valve gate

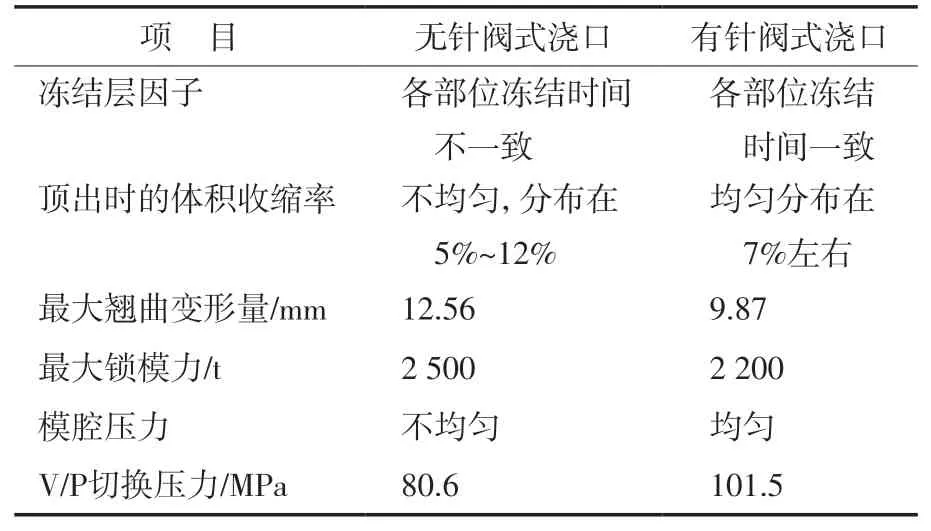

4.3 其他仿真結果對比

從表1看出:采用了針閥式澆口后,保險杠各部分凍結時間一致,產品冷卻至常溫收縮不均勻的風險減小,表面各部位收縮率趨于一致,翹曲變形量由12.56 mm降至9.87 mm;模腔壓力均勻,速度控制/壓力控制(V/P)切換壓力,鎖模力較小,最大鎖模力由2 500 t降為2 200 t,有利于提高制件的成型質量,機臺損耗較小,優化成功。

表1 其他仿真結果Tab.1 Other simulation results

5 結論

a)對澆注系統方案進行驗證和優化,在Moldflow軟件中對保險杠進行網格劃分和澆注系統建模。

b)不采用針閥式澆口的模擬結果顯示:制件有很多明顯的熔接痕;填充等值線疏密程度不一致,在等值線密集的位置易發生虎皮紋、遲滯痕、色差等表面缺陷。

c)對熱澆口進行針閥式澆口建模。通過仿真結果計算料流流過針閥式澆口所需的時間,推算出針閥式澆口1~針閥式澆口4的開啟時間分別為1.1,1.4,2.1,3.4 s。

d)設置各針閥式澆口的開啟時間后重新仿真,結果顯示:熔接痕數量減少,填充等值線疏密程度非常均勻,沒有密集的等值線,表面出現質量缺陷的風險降低。

e)使用針閥式澆口后,產品表面的收縮率趨于一致,翹曲變形量較小,模腔壓力均勻,V/P切換壓力,鎖模力都比較小,有利于提高制件的成型質量,機臺損耗也較小,優化成功。