利用水泥窯協同處置危廢對熟料煅燒的影響

邢立軍 耿欣 段怡彤 袁松 景國瑞

(中國城市建設研究院有限公司, 北京 100032)

在城市化和工業化進程的快速發展下, 城市中危險廢物的產量也隨之急劇增加, 并呈現多樣化和復雜性的特點。 水泥窯協同處置工藝在經過多年的改進和優化之后, 呈現出極強的優勢表現, 如處置量大、 處置徹底、 環保性強、 投資少、 利用率高等, 都是保證危廢處置安全性和高效性的重要特征, 已經逐漸成為危廢處置的主流選擇。 因水泥窯處置危廢與水泥生產二者為協同運作, 在處置危廢的過程中會對水泥熟料的煅燒產生一定影響, 本文主要對該內容進行一定的分析。

1 水泥窯協同處置危廢的概念

以當前市場上所常見的危廢種類為例, 其化學性質的復雜程度已經變得越來越高, 根本無法直接將其放入到焚燒爐當中, 容易產大量的有害廢氣。 因此,需要將這些危廢物按照一定的比例, 做好配伍處理,對其中有害元素進行降低處理, 然后再實施焚燒處置。 在危廢物處置的各類工藝技術當中, 水泥窯協同處置憑借著無害化、 資源化和減量化的特征, 成為主流的危廢處置方法。 這種方式是對水泥窯特有的高溫性、 停留時間長與堿性環境的特征進行積極地利用, 以此種特征來實現對各種有害性的化學物質的分解和降解, 讓大部分的有害重金屬元素可以被固化在水泥熟料當中, 不需要經過二次處理即可完成焚燒處置, 水泥窯中的各廢氣均經過高溫焚燒和水泥窯尾氣處理系統的處理, 其排放符合相關的標準和要求, 污染低、 環保性高。

2 水泥窯協同處置危廢的優勢

發達國家將水泥窯協同處置危險廢物作為國際公認的環保型危廢處置手段, 在水泥行業已安全運行三十多年, 在很多方面都表現出不可比擬的優勢特征。

2.1 危廢物無害化徹底

水泥窯中的氣體溫度最高可達1700℃以上, 物料溫度最高可達到1450℃, 危廢物可以在其中的停留超過30min 的時間, 讓整個焚燒過程都處于較高溫度和較長的焚燒時間當, 具有良好的焚燒效果。 加之水泥窯屬于氣固兩相混合的狀態, 此種氛圍對危廢物的分解具有一定的促進性作用, 同時窯內所呈現出的堿性氛圍, 也可以對焚燒所產生酸性氣體進行有效吸收。 總言之, 使用水泥窯協同處置危廢, 可以有效保證危廢物的處置的徹底性和無害化。

2.2 無灰渣二次處理問題

水泥窯協同處置危廢時, 對危廢物焚燒之后所產生的灰渣, 會直接地參與到水泥熟料的煅燒過程當中, 從而成為熟料的基本組成。 其中的一些重金屬元素也會被固化在水泥熟料的礦物質晶體當中, 以固化的形態存在于爐中, 最大化地減少污染性問題, 讓焚燒中的灰渣得到直接的利用, 減少了灰渣二次處理的問題, 屬于無害化處置工藝。

2.3 危廢物中各類成分均被充分利用

使用水泥協同處置技術, 讓危廢物中所存在的有機和無機成分都得到了充分地利用。 因為其中的有機質和可燃性成分在窯內煅燒時, 會形成一定的熱量,足夠滿足自身的水分蒸發。 焚燒后所產生的殘渣剛好是水泥生產中所使用的原料組成, 無任何浪費現象,各類成分均可得到有效利用。

2.4 排放氣體高效處置

使用水泥窯協同處置方式時, 其中水泥生產為堿性環境, 能夠對危廢物中的硫、 氯等有害物質進行有效的吸收, 對改善污染排放和環保質量提升具有重要的意義。 水泥窯工藝中所使用的各類新型技術內容, 以干法水泥窯工藝為例, 更是減少了煙氣和粉塵的外溢問題, 最大限度地減少了危廢物處置過程中可能出現的再污染問題。

2.5 危廢物處理穩定性

使用水泥窯協同處置危廢的過程中所使用到的回轉窯, 其規格要明顯大于普通的焚燒爐, 具有較高的熱穩定性特征, 能夠為水泥生產和危廢物的處理提供穩定且連續的焚燒環境(1000 ~1450℃高溫), 具有抵抗危險廢物處理量波動和進料溫度波動的重要作用。 簡言之, 水泥窯協同處置危廢具有熱容量大、 工況穩處理量大的重要優勢。

2.6 投資費用低

水泥窯協同處置危廢的方式, 是對已有的水泥回轉窯進行利用, 讓危廢物處置和水泥的生產過程實現同時進行, 以這種處置方式來實現對現有工藝設備的充分利用, 最大限度地減少投資和運行方面的費用。

3 水泥窯協同處置危廢對熟料煅燒的影響

3.1 窯頭處置危廢對熟料煅燒的影響

窯頭處置廢棄物所處置的內容主要垃圾焚燒所產生的飛灰和廢液。

3.1.1 窯頭處置飛灰對熟料煅燒的影響

首先, 在對垃圾焚燒的飛灰進行窯頭處置時, 會將固體顆粒物從窯頭的位置噴入進去, 使其經過窯內并保持在燃燒狀態。 在此階段當中, 顆粒物會在窯內占據煤粉的燃燒空間, 對窯頭火焰形狀與煤粉燃燒效果都會產生影響, 進而影響到水泥熟料的煅燒效果;其次, 在開展窯頭處置飛灰的危廢處理工作時, 固體的顆粒物在進入到窯內之后, 經過一定的停留之后會產生一定的阻力, 讓窯內的差壓出現增大的現象, 易對窯內的通風產生不良影響。 若窯內風速過快, 會對窯頭的煤粉燃燒產生不利影響, 不利于其充分燃燒, 進而導致燒成帶溫度的下降和窯內結圈現象的發生, 對水泥熟料煅燒效果產生不利影響; 最后是對飛灰進行處置的過程當中, 會存在一部分飛灰從三次風管進入到分解爐當中的現象, 易對其工況產生不良的影響。

3.1.2 窯頭處置廢液對熟料煅燒的影響

對于窯頭處置中的危廢物廢液而言, 其對水泥煅燒所產生的影響主要表現在廢液的水分和熱值兩個方面。 一般而言, 如果廢液中的水分含量越大, 那么入窯二次風溫就會表現得越低, 會對熟料煅燒的效果產生不利的影響。 對于廢液中的水分而言, 當煤粉燃燒時, 廢液中的水分能夠從其中吸收大量的熱量, 導致出現降低燃燒溫度和二次風溫的效果。 水分在受到熱汽化影響后會出現體積增大的現象, 并且會伴有水蒸氣, 對空氣進入到燃燒區的過程產生一定的阻礙。 總體而言, 窯內的水蒸氣增多會讓窯內差壓隨之增大,且對煤粉的燃燒程度產生不利影響, 造成熟料煅燒效果差的現象。

3.1.3 窯頭處置沾染物對熟料煅燒的影響

常見的廢油沾染物主要包括廢棄油桶、 廢油濾芯以及被油類等危險物質所沾染的用品, 大部分都具有形狀不規則且燃燒速度比較慢的表現特點。 窯頭處置沾染物時, 大都是采用人工加入的方式, 其中的一些可燃燒的部分會為水泥熟料的煅燒提供少量熱量, 而不可燃燒的部分會經由篦冷機被排放到熟料庫當中。沾染物入窯頭一般是由工作人員將其通過窯頭罩清料孔門之后進行燃燒, 并且需要將孔門保持在適當的大小, 避免給系統的負壓產生不良影響, 給工作人員的正常工作造成一定的安全隱患。 大部分的沾染物都是帶有熱值的廢棄物, 因此焚燒的過程中容易對二次風溫和三次風溫進行提升, 能夠實現對水泥熟料煅燒環境有的改善, 在提高燒成溫度方面也可發揮出重要意義。 但是在處置過程中, 若出現沾染物燃燒不夠充分的現象, 就易給處置系統的一氧化碳含量造成影響, 會因一氧化碳濃度過高導致報警現象的發生, 進而造成窯尾電收塵跳停的問題。 因此, 為了對沾染物的燃燒充分性進行保證, 需對其實施粉碎處理, 并且需要在出熟料的庫皮帶上增加除鐵器, 以此種方式來減少對后續工序所產生的不利影響。

3.2 窯尾處置固體廢棄物對熟料煅燒的影響

現階段的窯尾固體廢棄物處置工作, 主要有可燃固態廢棄物(沾染物為主) 和漿渣廢棄物(固液混合物為主) 兩個大的部分。

3.2.1 窯尾處置沾染物對熟料煅燒的影響

窯尾對沾染物為主的可燃固體危廢的處置, 需要將沾染物進行的處置量進行合理控制, 保證其可以經過小孔之后進入到分解爐當中。 在具體的處置過程當中, 需要對清料孔門的開度進行合理的控制, 容易給系統風量產生影響, 需要將其控制在20cm以內。 另外, 需要對粒度大和不容易分散的沾染物進行關注,容易出現燃燒時間長和燃盡率的問題, 導致一氧化碳出現, 影響到分解爐的溫度, 對窯況穩定性和水泥熟料的煅燒效果都會產生不利影響, 也會在一定程度上影響到系統整體運行的安全性, 對整體的操作調整也會產生不良影響。 分解爐中的燃燒空氣主要可以為一次風和三次風, 其中一次風會將燃料攜帶到分解爐當中, 但因受到風速比較低且燃燒量比較少的影響, 使得二者無法形成流股, 受到高速旋轉氣流的沖擊性影響之后, 導致燃料顆粒常以懸浮狀分散在氣流當中,表現出各顆粒獨立燃燒的現象, 最終形成輝焰燃燒。

3.2.2 窯尾處置漿渣對熟料煅燒的影響

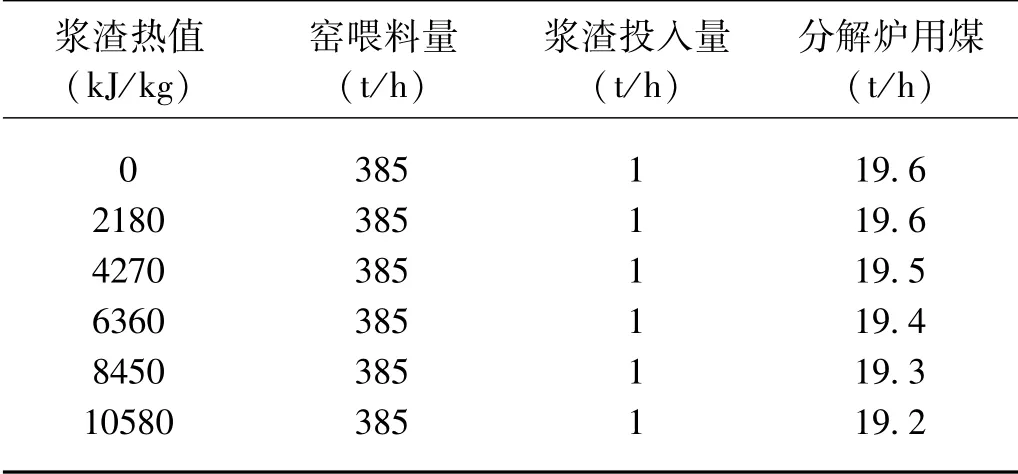

漆渣、 廢膠、 沾染物、 催化劑、 活性炭有機淤泥等屬于常見的漿渣危廢。 窯尾對砂漿的處置過程當中, 對熟料煅燒產生影響的因素主要有水分、 熱值和有害成分等, 容易導致煙室結皮現象, 進而對系統通風性產生不良影響。 因此, 在對漿渣廢棄物進行處置時, 一定要將水分做出合理控制。 將以往的生產經驗作為主要的依據來看, 當水分的含量超出50%時, 容易給分解爐的工況產生較大的影響, 對熟料煅燒的效果會有很大影響。 另外, 開展處置工作時, 需要以國家標準為前提, 盡可能地減少有害成分, 對煙室結皮或者窯內結后圈的現象進行有效規避, 避免給系統的通風性產生不良的影響。 此外, 高熱值的漿渣還可以實現降低煤耗的重要作用, 對漿渣熱值與分解爐用煤的對應關系進行分析, 可以見表1, 由此可知, 熱值低的漿渣不具備降低煤耗的作用, 甚至還會導致煤耗出現上漲的現象, 漿渣熱值低于6360kJ/kg時, 不會對系統降耗產生較大影響, 當漿渣熱值被控制在8450kJ/kg以上時, 才會對熟料煅燒的效果進行有效的改善, 并對系統運行起到一定的節能作用。

表1 漿渣熱值與分解爐用煤的關系

3.2.3 漿渣入口位置對熟料煅燒的影響

將漿渣入口點設計在煙室斜坡頂部正中央的位置, 當漿渣投入量超過2.0t/h 時, 就會出現燃盡率低的問題, 并在煙室斜坡處出現堆積問題, 因為流動性較差, 很容易就會影響到通風性, 與煙氣一起逐步地形成大塊的結皮現象, 給熟料的煅燒效果造成不利影響。 將漿渣入口設計在三次風管處, 能夠讓危廢物在此處燃盡之后進入到分解爐或掉落到煙室斜坡當中,避免出現煙室結皮和斜坡積料現象的發生。 一般而言, 落料點與分解爐距離1m左右方便漿渣燃盡, 并最大程度地減少對系統運行的影響。 此外, 還需要對爐型的選擇進行綜合的考量, 需以單雙風道的風量為依據來做出具體的選擇。 一般而言, 單風道具有入口風量大的特點, 富氧環境下的漿渣可以得到更為充分的燃燒; 雙風道具有入口風量小的特征, 其落料點可以適當地向三次風管側進行移動, 以助于漿渣的有效燃燒。

3.3 危廢中有害成分對熟料煅燒的影響

危廢中影響熟料煅燒的有害化學成分主要有: S、Cl、 重金屬、 堿金屬等。

3.3.1 窯尾結皮對熟料煅燒的影響

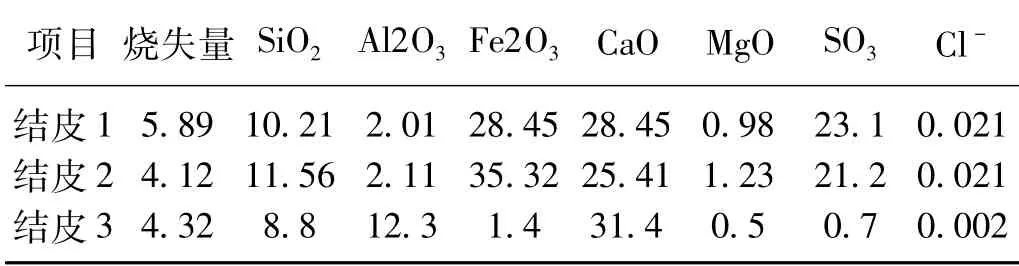

危廢漿渣中的堿金屬和含硫物質等有害成分會對水泥熟料中的硫堿比產生影響, 其中的Cl在窯內循環富集會有起到催生結皮的作用, 尤其容易在關鍵部位形成結皮, 會給整個系統的通風面積都產生影響,使得窯內的溫度場受到一定的變化, 造成系統風速的加快, 縮短了窯頭和分解爐中的內部物料和燃料的停留時間, 對熟料煅燒的效果產生不良的影響。 對漿渣投入前后系統各處結皮的成分進行一定的分析可以看出, 如表2 所示(結皮1 為73m窯結圈處窯皮樣,結皮2 為C溜管結皮樣, 結皮3 為漿渣投入前C溜管結皮樣): 將漿渣投入后, 結皮中的硫堿比出現明顯增大的現象, 結皮有明顯的增多現象, 其中的含硫物質最容易催生結皮現。 漿渣投入之后的有害成分也表現出不斷循環和富集的現象, 會有在結皮中表現為沉積的現象。

表2 漿渣投入前后系統結皮的成分(%)

3.3.2 氯離子催生預熱器結皮生長

危廢中的有害成分Cl容易在燒成系統中產生RCl, 在高溫下表現為極高的揮發特性, 揮發后的RCl以氣態形式進入預熱器系統, 當窯氣向窯尾移動時,溫度降低, 又會附著在物料上回到回轉窯, 反復循環, 逐漸形成氯堿循環富集, 將預熱器的生料氯化物提高百倍, 對其危害性程度進行增強, 致預熱器中出現結皮現象。 其中, 以KCl為例, 它的存在會直接促進礦物的形成, 促使預熱器中的結皮生長。 此外, 這種類型的礦物在高溫時會表現為非常大的強度, 使得預熱器中已經形成的結皮無法得到良好地清理, 很容易導致通風不良和預熱器堵塞的現象, 嚴重的情況甚至可能會出現逼火現象發生, 造成熟料煅燒過程中的短焰急燒、 黃心料多等問題的出現。

3.3.3 堿金屬、 硫元素催生結皮

水泥熟料煅燒中的晶體經常會有以硫元素和堿金屬的形態出現, 并發揮出各自的作用。 其中的硫元素經常是以SO形式來產生相應的作用, 具有降低熟料液相出現溫度和黏度概率的作用。 若堿金屬 (鉀、鈉、 鎂等) 與硫元素發生反應之后還存在過剩的硫元素, 就會造成硫酸堿(RSO) 現象的發生, 粘附在預熱器的上升煙道或卸料溜子上, 以結皮的形式表現出來, 甚至會形成堵塞現象, 對正常的水泥熟煅燒生產產生極大影響。

4 結語

綜上所述, 在對危廢物進行處置時, 選用水泥窯協同處置的方式, 能夠在不少方面表現出良好的效果, 處置量大、 處置徹底、 環保性強、 投資少、 利用率高等, 都是保證危廢處置安全性和高效性的重要特征。 在對固體危廢物進行處置后, 結皮中硫堿比會有增大且結皮增多的現象, 這說明有害成分依舊會對水泥窯產生一定的影響, 需要對有害成分實施一定的控制, 以保證系統的長期穩定運行。