深井大規模盤區回采采場結構參數研究

張愛民,劉育明,王曉謀,張少杰,劉 超(.中國恩菲工程技術有限公司,北京 00038;.本溪龍新礦業有限公司,遼寧 本溪 7000)

1 前言

隨著我國淺部礦產資源日益減少以及采掘設備的大型化,礦產資源的開采逐漸向深部和大規模兩個方向發展[1-3],與此同時,井下開采將面臨著深井高地應力的問題,探索高應力環境下的采場結構是大規模高效開采的關鍵。國內大多數深井礦山均采用的是條狀采場布置的大直徑深孔空場嗣后充填法,如冬瓜山銅礦、安慶銅礦、草樓鐵礦等,其采場寬度一般為18~25 m,長度為60~80 m。但通過對澳大利亞、加拿大、芬蘭和瑞典等礦業發達國家礦山采礦方法生產實踐可知,不少深井礦山將條狀采場優化為塊狀采場,以此來進行地壓控制。如澳大利亞Mount Isa銅礦采用分段空場嗣后充填法,根據礦體厚度不同劃分為棋盤式布置和后退式回采,選擇的采場尺寸為(30~40 m)×(30~40 m)×60 m(長×寬×高),采場回采順序為后退式回采[4];加拿大Kidd Creek銅鋅礦采用深孔空場嗣后充填法,采場長15~20 m,寬20 m,高為30~40 m;芬蘭 Kemi鉻鐵礦采用空場嗣后充填法,采場長20 m,寬12~20 m,高度25 m。

本文將以本溪思山嶺鐵礦為研究對象,開展大直徑深孔空場嗣后充填法采場結構參數研究,對傳統條狀采場和塊狀采場進行對比分析,探索確定適合深井厚大礦體大規模開采的采場結構形式。

2 開采技術條件

思山嶺鐵礦位于遼寧本溪東南郊16 km,礦體屬隱伏盲礦床,蓋層厚度404~1 445 m,礦體埋藏深度404~1 934 m,賦礦標高-134~-1 713 m。礦床賦存于太古界鞍山群茨溝組第三含鐵巖段中,受“向斜”褶皺構造控制明顯,礦床規模為大型。礦區共圈定工業礦體5個,由上而下依次編號為Ⅰ~Ⅴ號礦體。其中,赤鐵礦體3個,磁鐵礦體2個。Ⅳ號磁鐵礦體為主礦體,占總資源/儲量的72.65%。

區內巖性較簡單,巖石較完整,礦體多呈層狀,埋藏深度456~2 000 m,位于侵蝕基準面以下。礦床充水來源是弱富水性的基巖裂隙水;礦床頂板基巖風化帶裂隙水是礦床間接充水含水層,對礦床充水影響較小;地表水三道河、后塔溝與礦床不發生直接水力聯系,對礦床充水影響較小;礦床內的構造破碎帶富水性、透水性均較差,對礦床充水影響不大。

礦區揭露的主要地層為泥灰巖、石英巖、綠泥石英片巖、閃長玢巖、綠泥石英片巖、磁鐵石英巖,赤鐵石英巖,近地表風化作用強烈,局部到120~200 m為微風化,下部的巖石完整而堅硬,巖石質量為好的至極好的,巖體較完整到完整。

3 大直徑深孔空場嗣后充填采礦法

3.1 條形采場布置結構

將礦體劃分為盤區,以盤區為回采單元組織生產。盤區尺寸為200 m×230 m,在盤區中部垂直走向留20 m寬的間柱,其中布置穿脈巷道,在盤區端部垂直走向留10 m間柱,其中布置回風穿脈,間柱盡量布置在夾石或者赤鐵礦中。

根據礦體整體開采順序和大規模開采的情況,為了保持采礦區域的整體穩定性和考慮采礦工程布置的需要,盤區之間沿礦體走向布置整體條形礦柱,礦柱寬60 m,在其中布置盤區沿脈巷道和溜井,礦柱滯后回采。

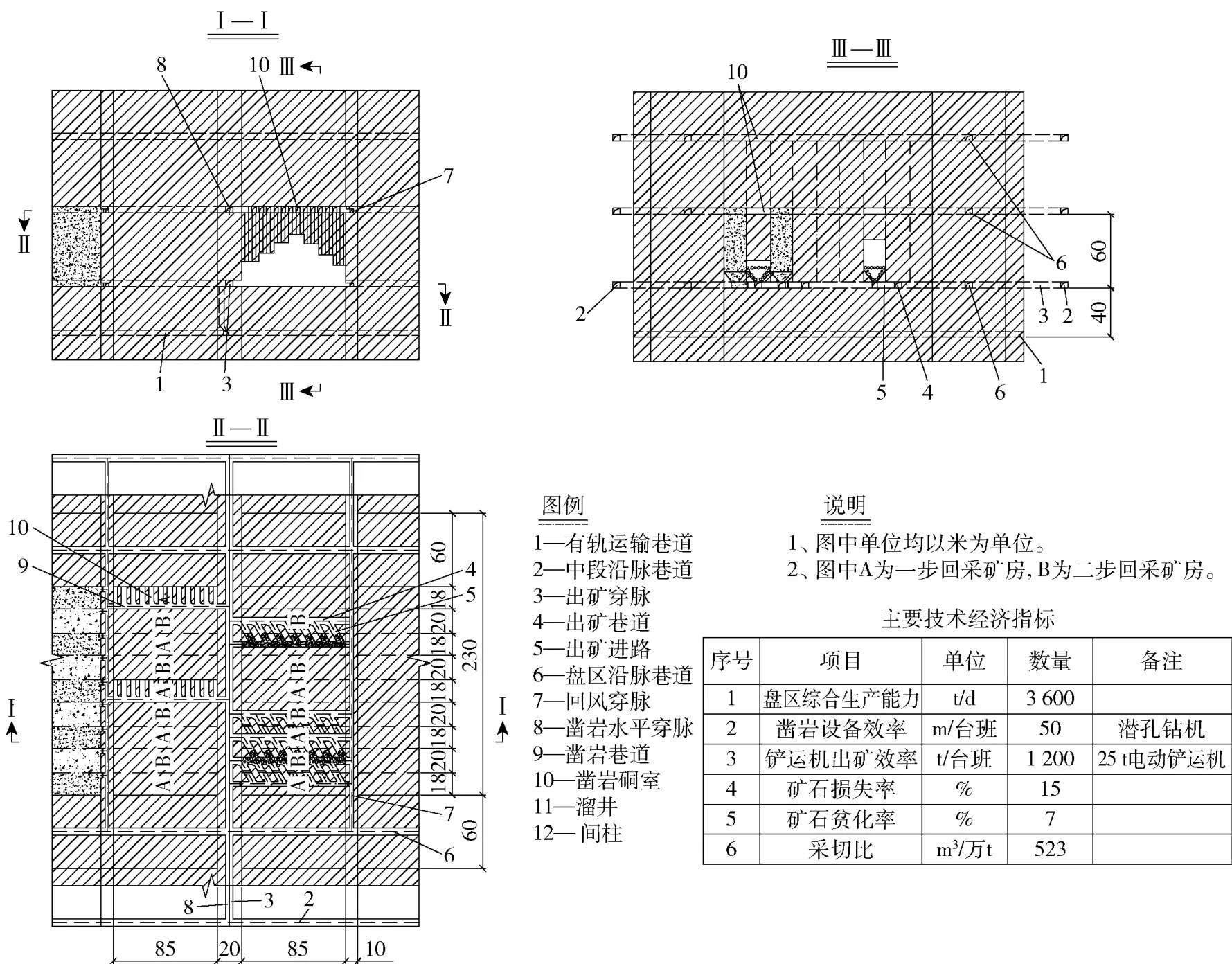

每個盤區內劃分礦房和礦柱,礦房寬為18 m,礦柱寬為20 m,采場沿走向布置,采場長85 m,每個盤區內布置18個采場,中段高度為60 m,具體如圖1所示。

圖1 條形采場大直徑深孔空場嗣后充填采礦法

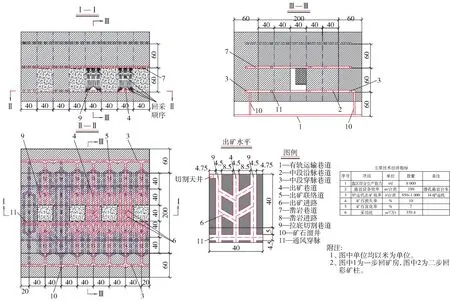

3.2 方形采場布置結構

將礦體劃分為盤區,以盤區為回采單元組織生產。盤區寬200 m,長為礦體厚度。盤區之間沿最大主應力方向布置大型條形礦柱。通過巖石力學性質并結合數值模擬結果,確定盤區之間的礦柱寬為60 m,礦柱內布置盤區穿脈巷道和溜井,溜井間距150 m。

盤區內按方形礦塊形式布置,礦塊尺寸為40 m×40 m,礦塊高度60 m,即中段高度。根據礦山生產能力的要求和礦塊所能達到的生產能力,中段內同時回采3個盤區,每個盤區同時回采4個礦塊,回采順序是基本上從礦體的中間部位向兩側推進,從中間盤區向兩翼盤區推進。

出礦穿脈布置在盤區中間的礦柱內,出礦巷道由盤區出礦穿脈沿礦體走向間隔40 m平行布置,采用“叉”型布置,即進入單個回采礦塊有三條平行巷道,其中兩側兩條為拉底切割巷道,中間為出礦巷道,平行巷道間距13 m。

鑿巖水平穿脈布置與出礦水平穿脈相同,鑿巖巷道與出礦巷道布置相同,鑿巖進路與出礦進路相同。

礦塊按照所處的約束情況,分為二步采場,即一步采場四周為礦體,二步采場周邊2~3面為充填體。為了保證鑿巖、回采及充填作業互相不干擾,避免從充填體內掘進出礦或鑿巖巷道,采場采用間隔布置。回采時先采一步采場,接著充填一步采場并繼續間隔回采兩側的一步采場,待充填后的一步采場充填體的強度達到設計強度時,開始回采相鄰的二步采場,待二步采場回采完再進行充填。

單個采場內施工完鑿巖巷道或出礦巷道后,采用后退式鑿巖作業或出礦作業。盤區內總的回采順序是由礦體中間部位呈“一”字拉開后向兩側礦柱推進。具體如圖2所示。

圖2 方形采場大直徑深孔空場嗣后充填采礦法

4 兩種采場結構盤區布置數值分析

1)條形采場大直徑深孔空場嗣后充填法

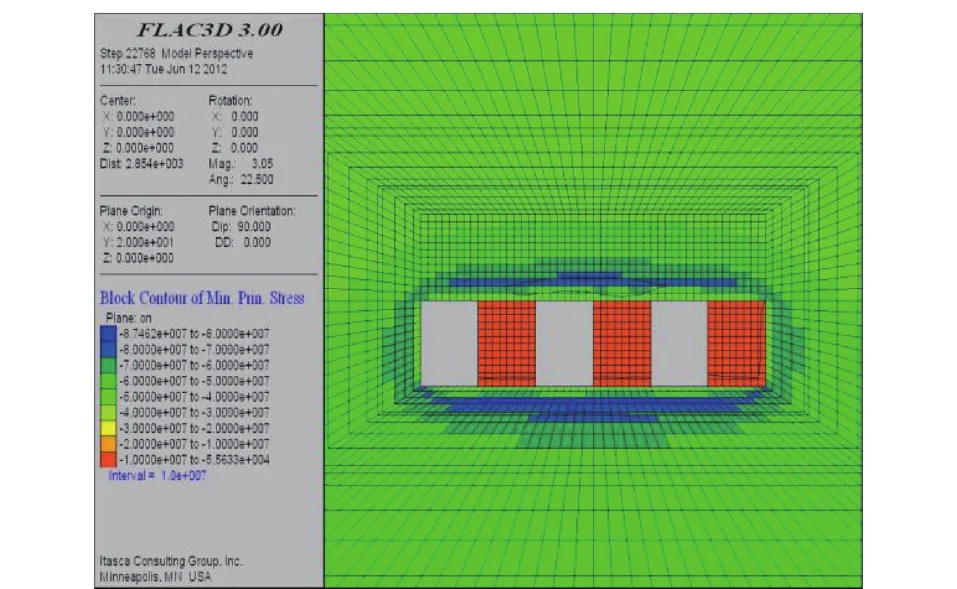

根據采礦方法圖,按照次序分步開挖,每次開挖的礦塊尺寸為20 m×60 m×60 m。分步模擬一步和二步開挖,其模擬結果如圖3至圖6所示。

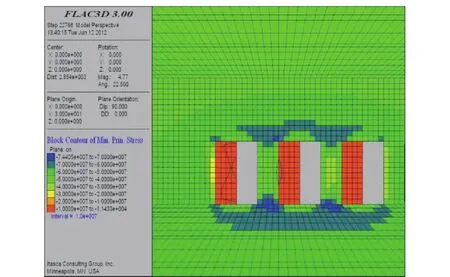

圖3 開挖一步采場最大主應力圖

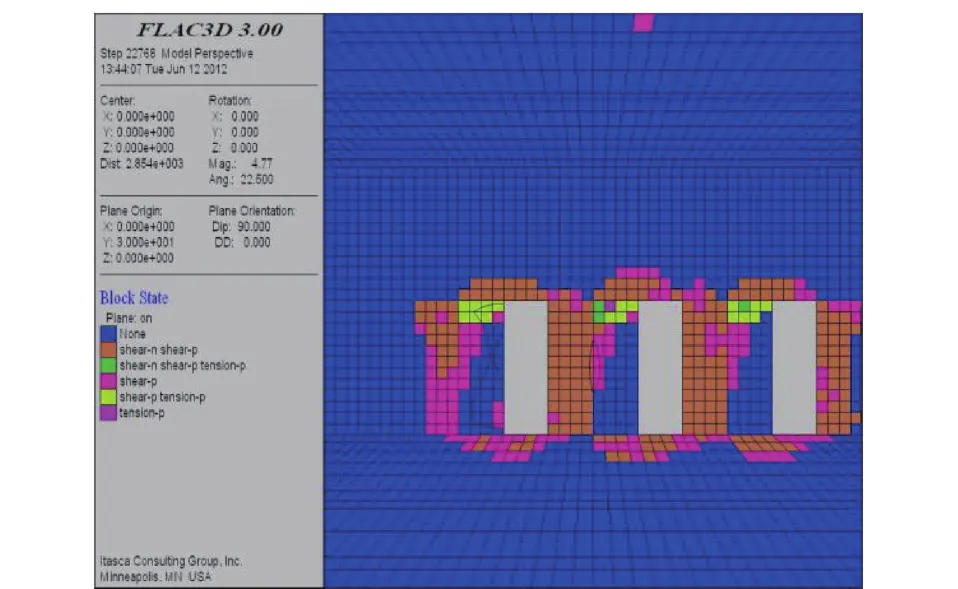

圖4 開挖一步采場塑性區、拉應力區圖

圖5 開挖二步采場最大主應力圖

圖6 開挖二步采場塑性區、拉應力區圖

由上圖可以看出,開挖第一步采場后,在空區兩壁產生了拉應力區,其最大拉應力為3.86 MPa,中間第二步未開采的礦體承受的最大壓應力為65 MPa。從圖上還可以看出,一步采場之間未開采的采場完全處于剪應力塑性區內;充填第一步采場并開挖第二步采場,在第一步充填體的內產生2.0 MPa的最大拉應力。最大壓應力出現在下一步未開采的礦體底部,其最大壓應力為74.4 MPa。

對比圖4和圖6可以看出,充填二步采場改善了下一步未開采采場的穩定狀況,表現為剪應力塑性區的縮小,但在其下一步采場頂板依然存在貫穿的剪應力或拉應力區。

2)方形采場大直徑深孔空場嗣后充填法

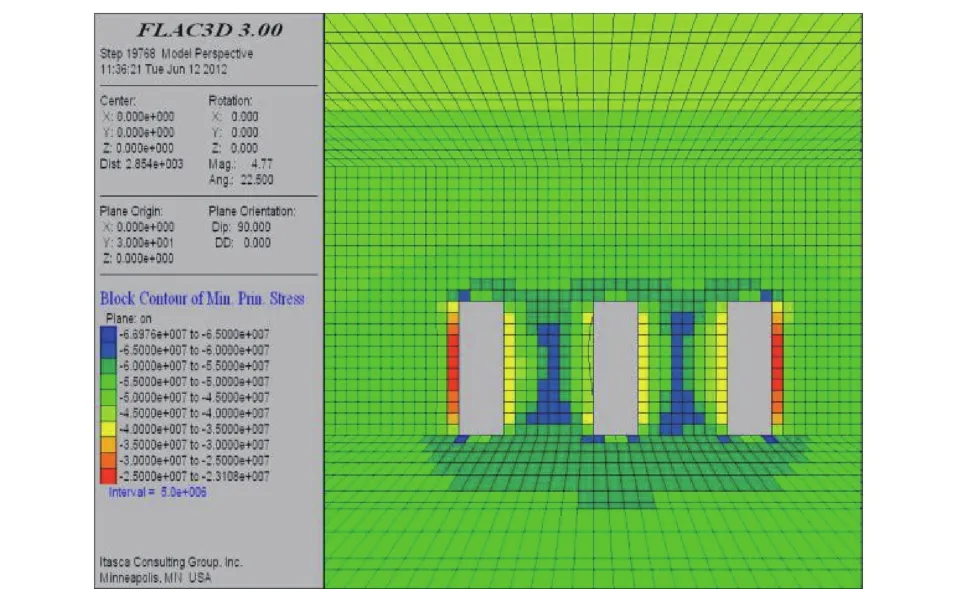

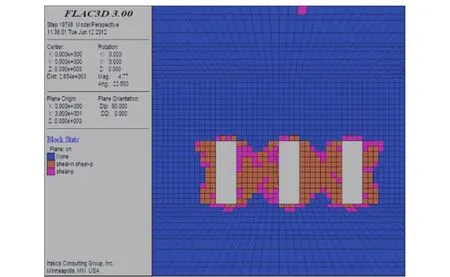

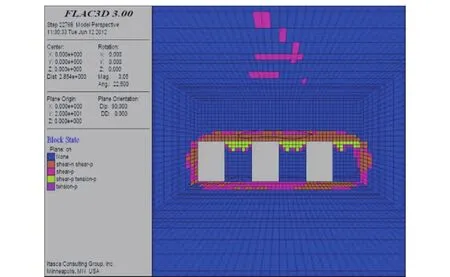

按照次序分步開挖,每次開挖的礦塊尺寸為40 m×40 m×60 m。分步模擬一步和二步開挖,其模擬結果如圖7至圖10所示。

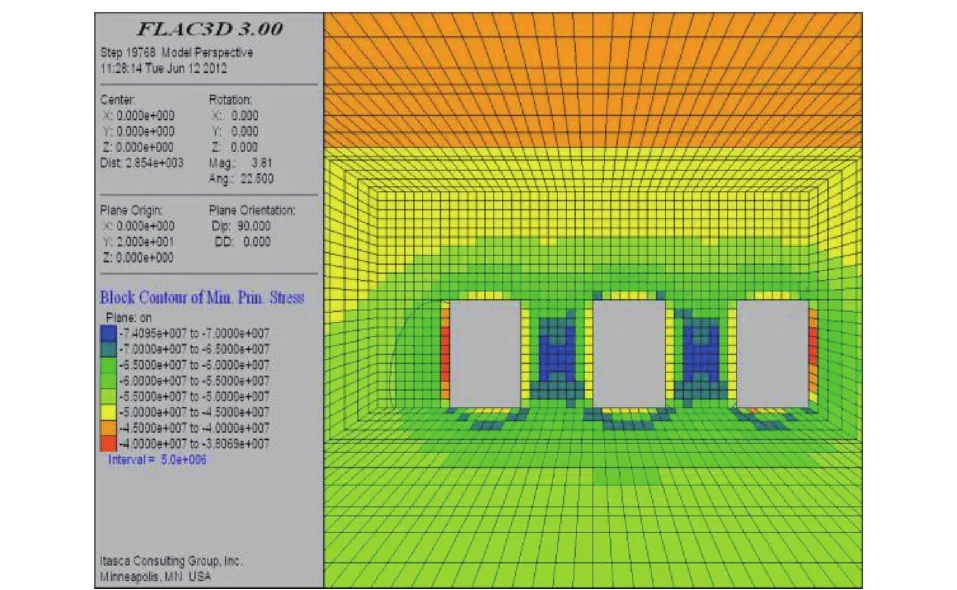

圖7 開挖一步采場最大主應力圖

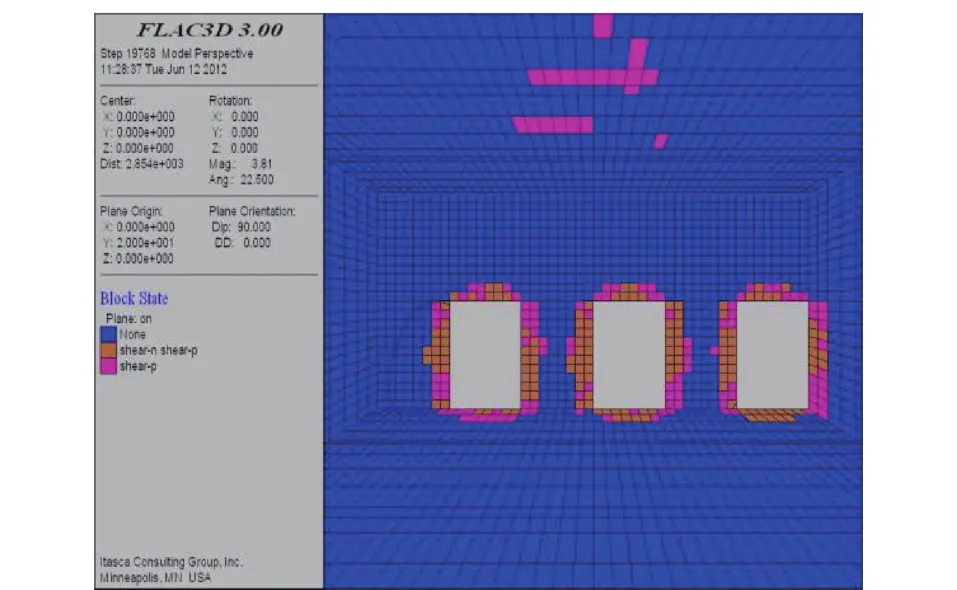

圖8 開挖一步采場塑性區、拉應力區圖

圖9 開挖二步采場最大主應力圖

圖10 開挖二步采場塑性區、拉應力圖

由上圖可以看出,開挖第一步采場后,頂、底板和幫壁出現了拉應力區,在兩幫的最大拉應力為1.05 MPa,中間第二步未開采的礦體承受的最大壓應力為74.09 MPa。充填第一步采場并開挖第二步采場后,在第一步充填體的四周產生0.23 MPa的拉應力。從塑性區、拉應力區圖上可以看出,充填體與礦體頂板接觸地方(約10 m高)出現貫穿的剪切區和拉伸區。說明實現充填接頂時,需要提高混凝土配比,增加充填體強度,其高度至少10 m以上。

3)模擬結果分析

(1)采場開挖形成空區,在空區的頂、底板和幫壁均出現拉應力區。

(2)隨著空區開挖面積的加大,其周邊最大主應力隨之增大;同時,回采第一步采場,在下一步未開采的礦體內形成應力集中,但隨著礦體的開挖,空區面積的增大,其最大主應力區將逐漸轉移到空區的間接頂、底板。

(3)從塑性區、拉應力區云圖顯示,在方形采場結構情況下,一步回采形成的空區之間未形成貫穿剪切和拉伸塑性區,由此可知,方形采場結構比條形采場結構更具合理性。

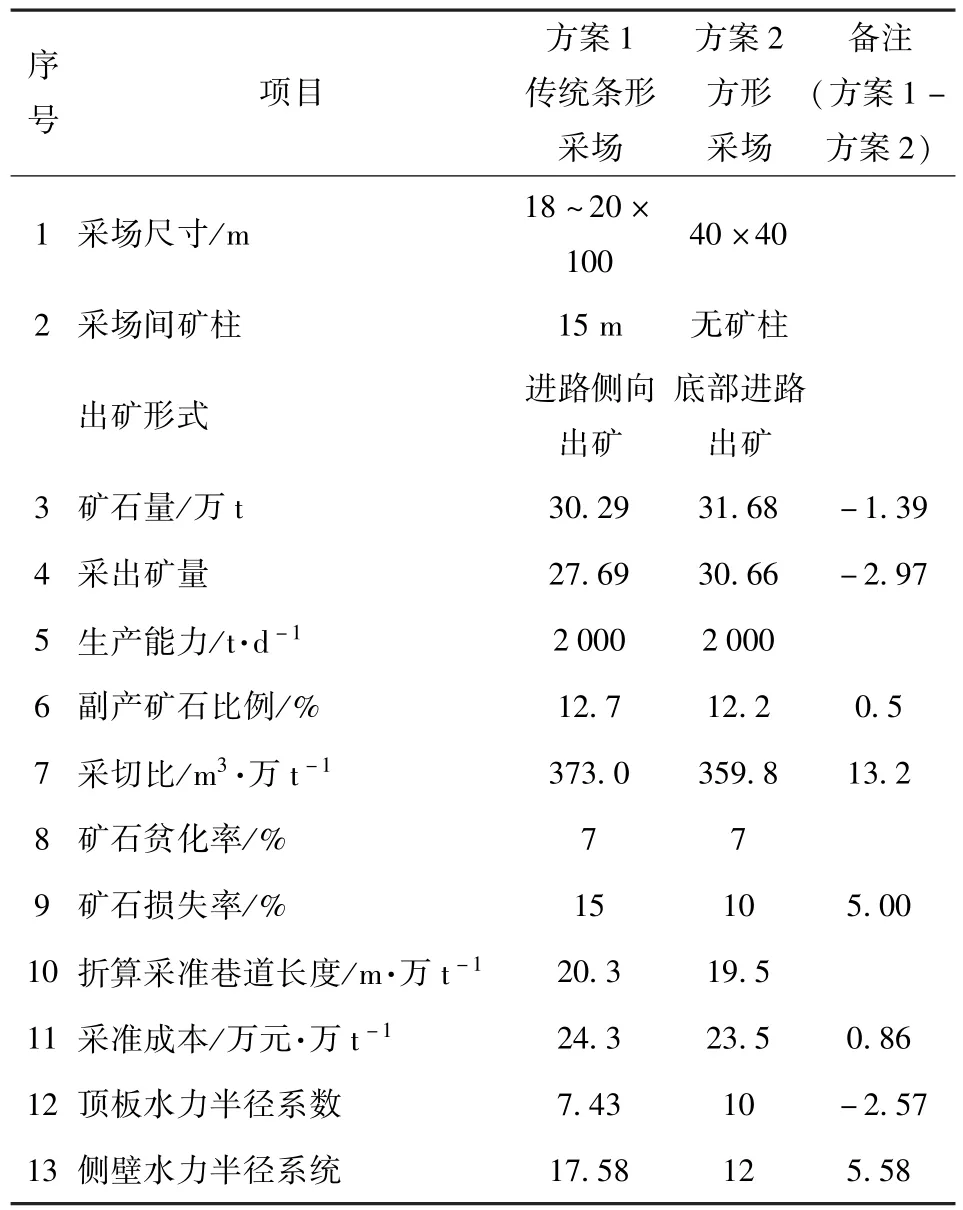

(4)以上大直徑深孔空場嗣后充填法的兩種采場結構方案進行對比,具體方案見表1。

表1 兩種采場結構方案對比

兩種采場結構方案對比可知,方形采場結構布置的盤區可以不留設采場間礦柱,具有較低的采切比、較低的礦石損失率,較小是側壁水力半徑系統,更有利于采場側壁的安全穩定。

5 結論

以思山嶺鐵礦深井開采為研究對象,通過盤區不同采場結構參數開采的模擬分析,方形采場結構比條形采場結構更有利于應力分布,更有利于采場空區穩定;盤區內采用40 m×40 m方形采場連續布置,采場之間不需留設10 m或20 m條形采場礦柱,礦石損失率小,單個采場采出礦量相對較高,同時采場側壁水力半徑小,采場穩定性較好,萬噸采準成本較省,故針對深井高地應力開采環境條件下,選擇方形采場較合適,即推薦采用方形布置的大直徑深孔空場嗣后充填法。