某項目餐廚垃圾處理中厭氧發酵系統調試問題探討

汪旭明

(安慶京環綠色環境固廢綜合處置有限公司,安徽安慶 246000)

1 工程概況及工藝介紹

1.1 工程概況

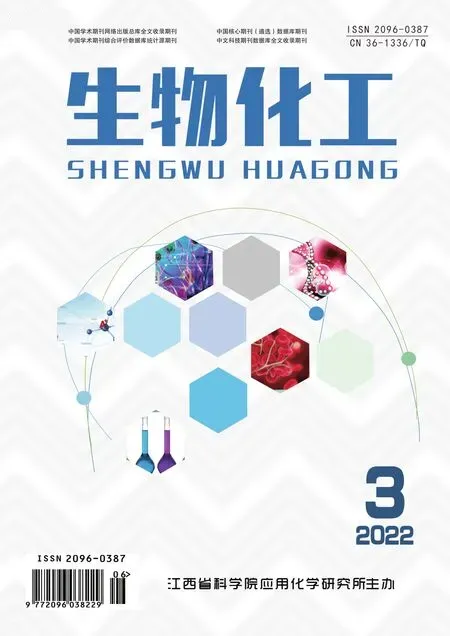

某項目建設規模100 t/d(包括食物殘余、地溝油和煎炸廢油);終端處理設施主要建設內容為餐廚垃圾收運系統、餐廚垃圾預處理系統、厭氧消化系統、沼氣預處理及綜合利用系統、地溝油預處理系統、生物柴油制取系統、污水處理系統及配套輔助設施,如圖1所示。

圖1 全廠工藝流程

1.2 工藝介紹

本項目工藝流程中包括5項主要系統:餐廚垃圾預處理系統、厭氧消化系統、厭氧消化產物(沼氣、沼液)的處理與利用系統、臭氣處理系統、地溝油預處理及生物柴油制取系統。

1.2.1 餐廚垃圾預處理系統

餐廚垃圾預處理首先通過接料斗底部的無軸輸送螺旋輸送至大物質分揀機,以機械分選的方式將物料中粒徑大小在60 mm以上的雜物(大塊金屬、瓷片、玻璃瓶及塑料袋等)分離出系統,得到的以有機質為主的均質物料螺旋輸送至破碎分選制漿系統,在此系統中大的固體有機物(食品、骨頭、紙張等)和易被破碎的重物質(貝殼、玻璃、瓷片等)被破碎成8 mm以下的漿液,不易破碎的雜物被排出系統。此外,此系統設有的加水功能可以調節漿液的含固率。經此系統處理后的漿液進入旋流除砂系統進料除砂,減輕后端發酵罐內的沉砂。除砂后的漿液通過泵送至加熱罐,在加熱罐內攪拌加熱,隨即進入三相離心機進行提油處理,分離出的粗油脂輸送至地溝油預處理系統進行后續處理,水相和固相進入厭氧進料前段的勻漿緩沖池儲存,部分水相可在前端的預處理系統回用。

1.2.2 厭氧消化系統

本項目采用全混式反應器作為主體厭氧消化反應器。有機漿料[其中部分有機質已被轉化為揮發性脂肪酸(Volatile Fatty Acid,VFA)]經進料泵輸送至厭氧消化罐內,在此反應器中優勢菌為產甲烷菌,通過內源呼吸作用將VFA進一步降解轉化為水和資源化產品沼氣,從而完成對垃圾的減量化、資源化處理。

1.2.3 厭氧消化產物的處理與利用

(1)沼氣。厭氧消化產生的沼氣經凈化后(采用生物脫硫+干法脫硫工藝)進入油氣兩用鍋爐,產生的蒸汽供預處理系統、厭氧系統和生物柴油系統使用。

(2)沼液。厭氧消化后的沼液經脫水后產生沼渣和脫水后的液體,沼渣進入填埋場填埋;脫水后的液體進入污水處理站進行處理,處理工藝為深度脫氮+多級硝化反硝化+MBR,設計處理能力120 m3/d。

1.2.4 廢(臭)氣處理系統

本項目采用多種方式組合的形式對廢(臭)氣進行處理,除預防、隔離外,還使用生物除臭工藝,同時設有植物液噴淋系統,以確保廠內的臭氣處理效果。

1.2.5 地溝油預處理及生物柴油制取系統

地溝油預處理系統主要對預處理系統產生的粗油脂、收購來的地溝油等先進行除雜,再進入罐內加熱,最后送入離心機進行分離,分離得到的油脂作為生物柴油的制取原料。

生物柴油工業生產線作為餐廚廢物處置后續工藝,包括醇解、酸催化、脫脂和脫臭等反應單元。該生產線產生的產品主要為生物柴油和粗甘油。廢油脂生產生物柴油的反應主要是脂肪酸、甘油三酯與甲醇的反應。

2 厭氧系統調試過程的問題

2.1 厭氧系統介紹

厭氧系統包括進料系統、攪拌系統、出料脫水系統及輔助系統。進料系統主要通過設置自動程序,控制泵的啟停和閥門的啟閉,以實現自動均勻進料,減少厭氧系統的沖擊負荷;攪拌系統包括水力和氣力攪拌;出料脫水系統包括自動出料,通過設置自動程序,一般從發酵罐底部出料,發酵罐出料進入出料緩沖罐儲存,通過泵送至離心脫水系統進行脫水處理;輔助系統包括發酵罐的自動加熱系統和除沫劑加藥系統,厭氧發酵過程中,不適當的運行條件等會引起泡沫,如不及時消除,會對厭氧罐的運行造成安全風險影響[1]。

本項目厭氧系統工藝設計主要參數如下:進料量100 t/d,進料總含固率(TS)8%~10%,停留時間25~30 d,溫度36~38 ℃。

2.2 調試問題分析及采取的措施

2.2.1 問題

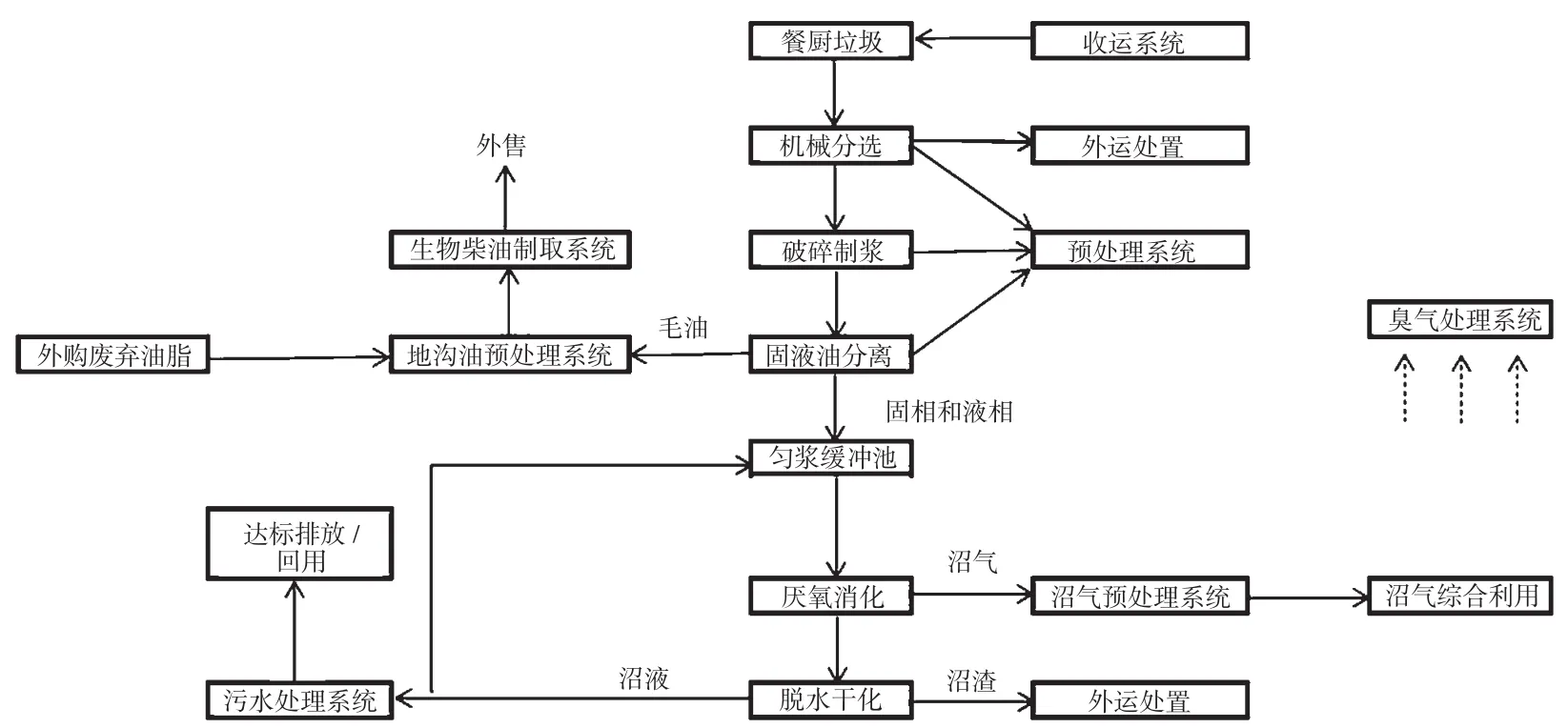

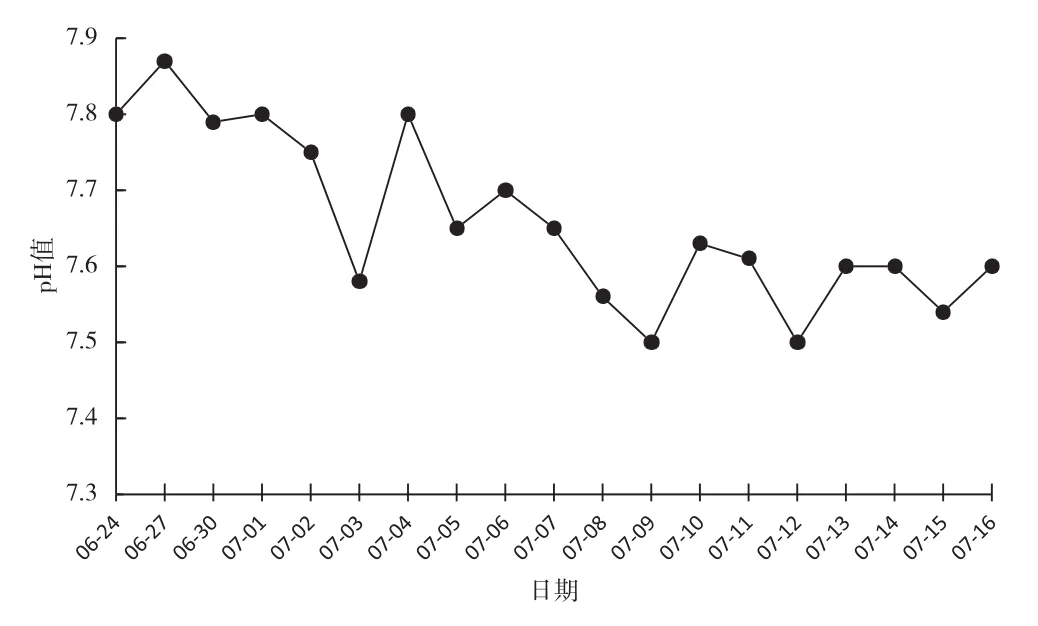

本項目調試到一定階段時,通過對厭氧運行的實驗檢測數據分析發現,厭氧系統有酸化趨勢。從pH和VFA的測定數據可以看出,在6月24日至7月16日這段時間內,pH值不斷降低,VFA不斷升高,厭氧發酵系統有酸化的趨勢,如圖2、圖3所示。

圖2 pH值的變化趨勢

圖3 VFA的變化趨勢

2.2.2 問題分析及采取的措施

從前端處理漿液的進料負荷開始排查,進而檢查厭氧發酵系統內部的攪拌情況,最后檢查厭氧發酵的出料情況。

(1)進料有機負荷。進料有機負荷是指消化反應器單位容積單位時間內所承受的揮發性有機物量,它是厭氧消化反應調試運行過程中的重要參數。在連續反應系統中,進料負荷的控制非常重要。超負荷運行經常會造成廢棄物與污水的不充分混合,妨礙產氣甚至使系統無法正常運行[2]。

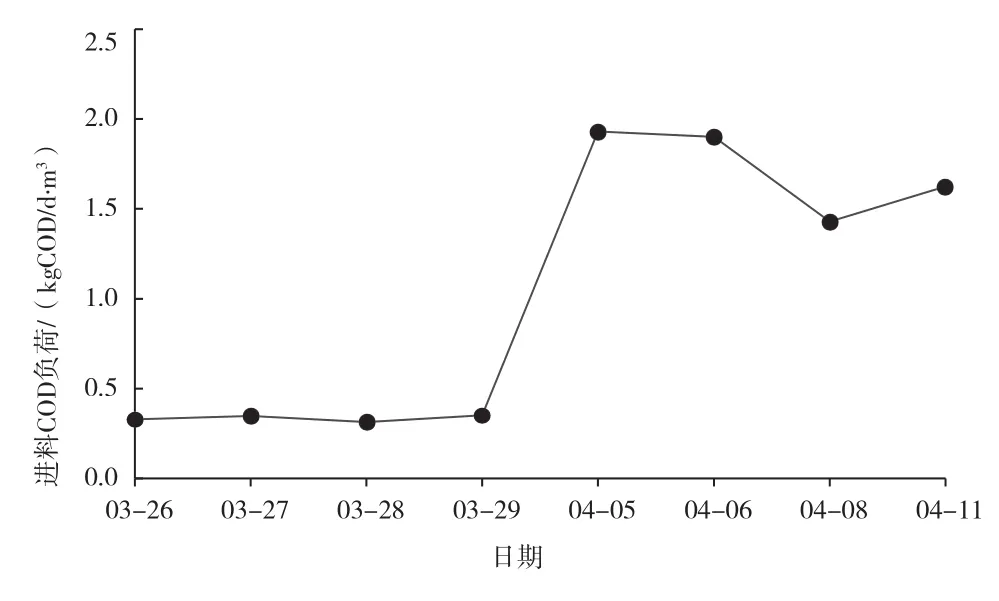

針對系統酸化的情況,首先觀察進料有機負荷的歷史數據,由于實驗室只定期檢測進料COD負荷,且檢測頻率小,因此只選取6月24日之前的幾個時間點的COD負荷數據,觀察其變化,如圖4。由于數據較少,排查其原因比較困難,但觀察某一階段的進料COD負荷的變化發現,COD負荷沒有得到很好的控制,從3月29日到4月5日這段時間COD負荷增加來看,負荷增加較快,很容易導致厭氧微生物受到沖擊。因此在發現有酸化趨勢的情況下,降低了進料有機負荷,即減少了漿液的進料量,同時調整了進料程序,使其24 h均勻進料。

圖4 進料COD負荷

(2)攪拌情況。攪拌可使消化物料分布均勻,增加微生物與物料的接觸,并使消化產物及時分離,從而提高消化效率、增加產氣量[3]。同時,對發酵罐進行攪拌,可使罐內溫度均勻,加快消化速度,提高產氣量。

攪拌方法包括氣體攪拌、機械攪拌、泵循環等。氣體攪拌是將消化池產生的沼氣,加壓后從伸入罐內的沼氣噴嘴噴出,利用產生的氣流,達到攪拌的目的。機械攪拌一般適合于較小的消化器。

本項目使用的是泵循環和氣體攪拌相結合的方式,氣體攪拌用在罐體有酸化趨勢之前,一般只在白天運行8 h;泵循環分為底部循環和頂部循環,底部循環為罐底部的橫向環流循環,運行24 h,頂部循環一般一天運行4~6 h,間歇運行,為豎向的環流循環。當罐體有酸化趨勢時,從罐壁的視鏡發現罐內液體有輕微分層現象,且由實驗數據可知不同高度的取樣樣品所測得的數據有一定的差別。因此,應該加大攪拌程度,將氣體攪拌改為24 h不間斷運行,頂部循環一天運行12 h以上。

(3)水力停留時間。有研究表明,水力停留時間對厭氧消化過程及有機物分解率、產氣率等影響較大,水力停留時間越長,原料產氣率和去除率越高,整個厭氧發酵系統的緩沖能力也越強[4]。由于此時進料量還未達到設計負荷,因此本系統目前的停留時間高于30 d。

但是,由于攪拌不充分,導致厭氧消化污泥大都聚集于罐體下部,而出料方式為底部出料,因此應該改變出料方式,增加頂部出料,保持罐體液位保持在最高液位附近,即能夠通過罐內的浮渣口溢流出料的液位。每天出料采取頂部+底部出料的方式,可減少厭氧污泥的流失,逐步提高罐內的污泥量和抗負荷沖擊的能力。

2.3 采取措施后的調試情況

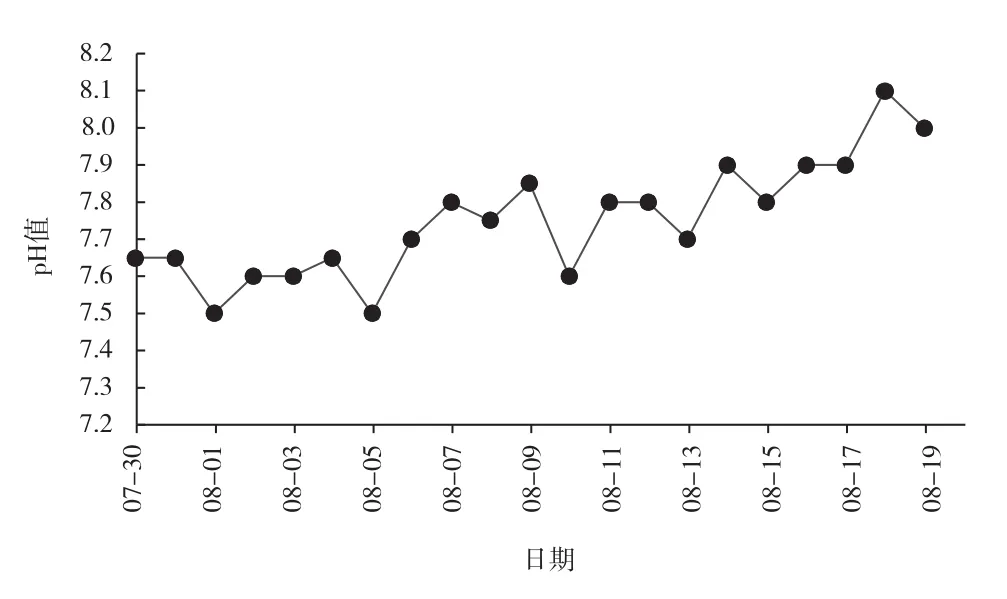

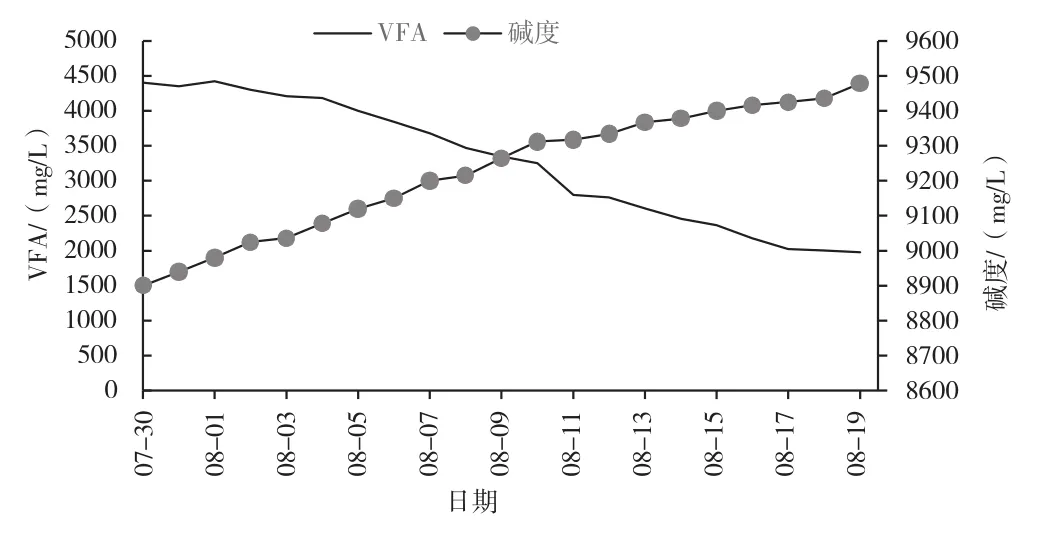

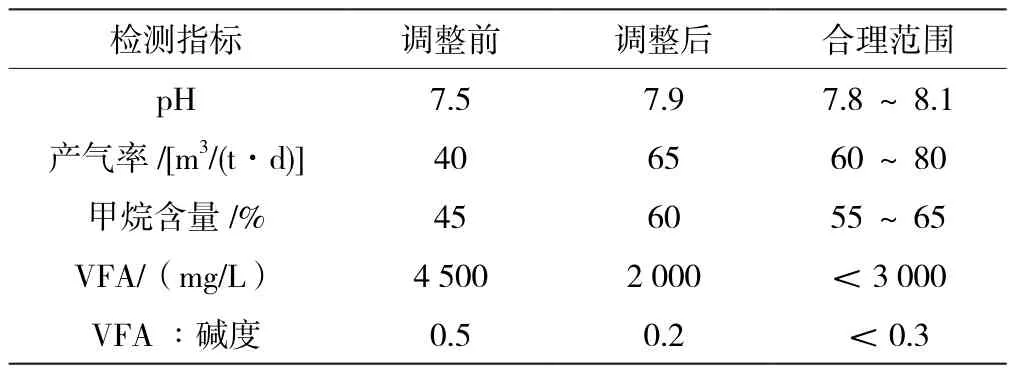

采取上述措施后,厭氧系統逐漸恢復正常。從產氣量上來看,產氣量穩定在60~80 m3/(t·d)甲烷濃度穩定在55%~65%;從pH值來看,pH值逐步上升,穩定在7.8~8.1,如圖5所示;再從VFA和堿度的變化趨勢來看,VFA逐步降低(如圖6所示),堿度逐步上升,VFA/堿度的比值逐漸減小,表明該厭氧系統的緩沖能力在逐漸增大,系統逐步處于穩定運行的狀態,具體對比情況見表1。

圖5 調整后pH值的變化趨勢

圖6 調整后VFA的變化趨勢

表1 調整前后數據對比表

3 結論

發酵溫度、進料濃度和水力停留時間是影響餐廚垃圾厭氧發酵的3個較為重要的因素[5]。在餐廚垃圾厭氧發酵系統運行過程中,需實時關注控制發酵狀態,如發現系統有酸化的趨勢,可根據實際的實驗檢測數據,減少進料負荷、加大攪拌力度及增加水力停留時間,提高罐內的污泥量,增加抗沖擊負荷。同時,不同的實驗數據反映出系統運行不同的狀況,采取的措施也需因地制宜。