選冶固廢制備陶粒技術研究現狀及展望

張云昊 柴軼凡,2 安勝利,2 武佳毅 王藝慈

(1.內蒙古科技大學材料與冶金學院,內蒙古 包頭 014010;2.內蒙古自治區先進陶瓷材料與器件重點實驗室,內蒙古 包頭 014010)

大宗工業固廢主要包括尾礦、煤矸石、粉煤灰、脫硫石膏、冶煉渣和化工廢渣等[1],其中尾礦、冶煉渣等選冶固廢產生量占60%以上[2]。選冶固廢具有類別少、無機固廢占比高、單一種類產生量大、資源利用率低等特點[3-7]。新修訂的《中華人民共和國固體廢物污染環境防治法》已經施行,面向生態文明建設與保障資源安全供給的國家重大戰略需求,不斷提升固廢綜合處理能力迫在眉睫,而多源固廢協同處理制備功能材料是固廢資源化利用的新思路之一。

陶粒是一種新型的功能性材料,具有輕質、保溫、高硬度等特點。近年來,隨著工業的發展,陶粒的應用范圍變廣,需求量大幅增加[8]。在生態文明建設的背景下,制備陶粒的原料已經從黏土、頁巖等天然材料轉向建筑固廢、工業垃圾、選冶固廢等工業固廢[9-11]。大量研究表明[12-15],選冶固廢的成分與陶粒原料成分契合度極高,是制備陶粒的優質原料。利用選冶固廢制造陶粒不僅符合我國保護生態平衡、實現資源安全供給和可循環經濟發展的需要,同時還可以降低原料成本。

本文闡述了陶粒的制備方法及原理,在分析各類型陶粒特點的基礎上,總結了選冶固廢制備陶粒技術的研究現狀,并從技術開發、多源固廢協同處理、產學研用結合3個方面提出了展望及建議,以期為選冶固廢資源化利用提供有益參考。

1 陶粒的制備方法及原理

1.1 陶粒的制備方法

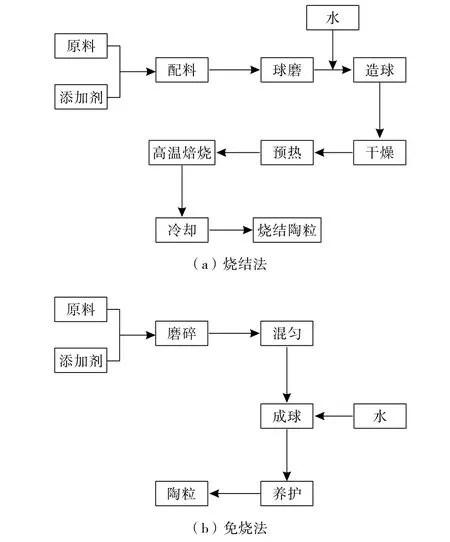

燒結法和免燒法制備陶粒是目前為止能夠大規模應用于工業生產的方法,具體工藝流程見圖1。

圖1 制備陶粒的工藝流程Fig.1 Preparation process flow of ceramsite

(1)燒結法。通過調節原料的成分,將配好的料進行球磨、造球成型、燒制。所制備的陶粒具有筒壓強度高、堆積密度小、破碎率低等特點,主要生產用于污水處理的水處理陶粒、用于建筑行業的超輕陶粒和普通陶粒、用于道路建設的高強陶粒和開采石油的陶粒支撐劑。燒結法工藝技術較為成熟,但在燒結過程中需要大量熱量,能耗較高。

(2)免燒法。向原料中添加一定量的激發劑并在自然或蒸汽環境中養護,原料中的活性SiO2、Al2O3與石灰或硅酸鈉發生水化反應,產生凝膠類物質互相粘結,形成具有一定強度的陶粒顆粒。免燒法制備出的陶粒性能主要由激發劑的種類和養護條件所決定,普遍具有強度低、堆積密度大、吸水率高、制備周期長等特點。目前,免燒法制備出的陶粒主要用于污水處理、陶粒透水磚制備和石子景觀。免燒法制備陶粒不需要進行燒結,具有能耗低、污染小的優勢,發展前景廣闊。

1.2 陶粒的制備原理

能否將原料燒制成陶粒主要取決于原料中的3種主要成分,即形成陶粒基體的成分、熔劑氧化物和造孔劑[16]。高溫爐內原料中的酸性氧化物SiO2、Al2O3在燒制過程中產生液相,冷卻后形成具有很高硬度的陶粒基體。原料中的堿性氧化物Na2O、K2O、MgO作為熔劑氧化物起到助熔和降低燒成溫度的作用。在這個過程中還會發生礦相轉變,不同的原料會生成不同的主、次要礦相[17]。隨后液相凝結形成具有極高強度和硬度的玻璃相、莫來石相、透輝石相等。原料中的CaCO3、MgCO3、Fe2O3、C等作為造孔劑在高溫下發生分解和還原反應,生成CO2、CO等氣體[14]。在制備陶粒骨料時需要原料在高溫下生成具有一定黏度和密封性的液相,且生成的液相能密封住原料中生成的氣體,在內部形成孔隙,隨著氣體量增加,孔隙單孔體積增大,孔壁變薄至孔隙融合,在陶粒內部實現膨脹,冷卻后液相凝固形成蜂窩狀多孔結構的固體并形成封閉的氣孔,這使得陶粒骨料具有輕質和高強的特性[18-19]。在制備陶粒濾料時,需要造孔劑在高溫條件下生成足夠的氣體,當生成的液相無法提供足夠的空間容納越來越多的氣體時,會有部分氣體從陶粒內部逸出,在陶粒表面形成與內部孔隙相互貫穿的開氣孔,并與陶粒骨架構成疏松多孔的結構,使得陶粒具有較高的氣孔率和比表面積[20-21]。燒制出具有良好膨脹性的陶粒對原料的成分要求為:SiO2含量為40%~79%,Al2O3含量為10%~25%,其他氧化物含量為13%~26%[22]。陶粒原料的成分決定著燒結陶粒基體的晶相組成。在制備陶粒之前,可根據目標主晶相,利用Factsage熱力學計算軟件計算合理的原料配比及焙燒溫度。選冶固廢中非金屬氧化物的組分與燒結法制備陶粒所需原料的基礎成分體系相符合,可用于制備燒結陶粒。

免燒陶粒的制備過程中,激發劑或膠凝劑的加入會激發出原料中游離的SiO2、Al2O3,并與石灰或硅酸鈉發生水化反應,生成對原料顆粒起到粘結作用的膠凝物質,從而生成具有一定的強度陶粒顆粒。在制備免燒陶粒時激發劑或膠凝劑的添加量對免燒陶粒性能起著決定性的影響,適當添加發泡劑可在免燒陶粒內部形成中空結構,減低陶粒的容重,并使免燒陶粒具有一定的保溫隔熱性能。

2 選冶固廢制備陶粒技術研究現狀

陶粒的直徑一般為5~20 mm,最大粒徑為25 mm。根據物理化學性質的不同,可將陶粒分為:水處理陶粒[23]、超輕陶粒[24]、普通陶粒[25]、高強陶粒[25]、石油壓裂支撐劑陶粒[26]。

2.1 水處理陶粒

水處理陶粒是指應用于污水處理的陶粒,表面有氣孔,內部多孔并相互貫穿,具有較高的比表面積和孔隙率。水處理陶粒制備工藝成熟、附加值高,已成為當前的研究熱點。WANG[27]以高爐渣和污水水泥為原料制備水處理陶粒,研究了不同燒結條件下陶粒的晶相變化和燒結條件對陶粒孔徑的影響,闡明了陶粒孔隙結構變化規律和晶相轉變的機理,為研究水處理類陶粒的制備提供了思路和方法。徐晶[28]以離子型稀土尾礦為主要原料制備出不同的水處理陶粒:以氧化鋁粉和石英粉為添加劑,在鋁硅比0.38、預熱時間20 min、預熱溫度400 ℃、燒結溫度1 100 ℃、燒結時間8 min、爐內自然冷卻的燒結工序下制備出以莫來石相和玻璃相為基體,吸水率為34.19%、孔隙率為55.51%、抗壓強度為3.62 MPa、體積密度為1.23 g/cm3的水處理陶粒;以水泥和生石膏為激發劑,在蒸汽養護的條件下制備出吸水率為30.28%、孔隙率為49.96%、密度為1.65 g/cm3、抗壓強度為3.17 MPa的免燒水處理陶粒。LI等[29]以鋁土尾礦和鋼渣為原料,鋼渣為芯材、外層為鋁土礦,壓制成球后在1 180 ℃下燒結出以鈣長石和輝石為基體,孔隙率為27.5%、滲透系數為0.039 cm/s、抗壓強度為10.92 MPa,對Mn、Cr、V、Pb等有害元素過濾性能良好的水處理陶粒。JING等[30]以鎢渣和硅藻為主要原料制備出可用于吸附重金屬離子的水處理陶粒。靖青秀等[31]以銅冶煉廢渣為主要原料,碳酸氫鈉為助熔劑,秸稈為造孔劑,在質量比10∶1∶1、焙燒溫度1 050℃、焙燒時間30 min的條件下制備出孔隙率為53.61%、抗壓強度為178 N并可作為BAF填料使用的水處理陶粒。王冰等[32]與白彩云等[33]以鋼渣為原料,采用燒結法制備出針對含磷廢水除磷和含鉛廢水除鉛的專用陶粒濾料,二者研究表明,隨著陶粒內鋼渣配比的增加,廢水中磷和鉛的去除率增加,最高可達90%以上,在制備水處理陶粒時可根據污水的特點,適當添加鋼渣從而起到更高的凈水效果。韓燕[34]以鋼渣、水泥為主要原料制備免燒陶粒濾料,結果表明,石膏、NaOH、MgO、硅粉可以有效激發鋼渣活性,提高鋼渣免燒陶粒性能。但鋼渣的加入量過多,會對免燒陶粒的強度產生負面影響。

除常見的水處理陶粒外,近年來新型水處理陶粒的研究也逐漸增多,例如微珠水處理陶粒、微生物載體陶粒等。微珠水處理陶粒具有生產成本低、抗高溫、力學性能優良、蓄水緩釋水能力強等優點,使用后的微珠陶粒可在海綿城市、人工濕地建設中再利用。目前清華大學楊金龍教授課題組已經研制出用于水處理的固廢微珠陶粒,試驗效果良好,但尚未實現大規模應用,在綠色發展的大環境下,研發利用固廢制備高性能微珠陶粒的技術,擴大微珠陶粒的應用范圍,將成為未來的發展趨勢和研究熱點。

目前水處理陶粒的處理方法有燒結法和免燒法,其中以燒結法應用較為廣泛:

(1)燒結法制備水處理陶粒原料的可選擇性較寬,焙燒后的主晶相區別較大,如原料中CaO含量小于3%時制備出的陶粒主晶相為石英、莫來石;CaO含量在20%~25%時制備出的陶粒主晶相為輝石、鈣長石;CaO含量在26%~45%時制備出的陶粒主晶相為黃長石、霞石。原料成分不同,陶粒在燒結時膨脹性不同,在燒結時需要考慮造孔劑的添加量,使陶粒得到適當的膨脹。

(2)與燒結法制備的水處理陶粒相比,免燒法制備的水處理陶粒存在表面孔隙率低、內部孔隙聯通率低、制備周期時間長、對重金屬元素固化能力弱等缺點。尋找合適的添加劑以縮短免燒陶粒的養護周期并提升其筒壓強度是免燒法制備陶粒需解決的主要問題。

2.2 超輕陶粒

超輕陶粒一般指堆積密度為300~500 kg/m3的陶粒,具有重量輕、筒壓強度大、吸水率小、導熱系數低等特點,一般用于保溫材料、建筑材料。童思意[35]以鋁土尾礦、赤泥、高嶺土為原料,在三者質量比3∶3∶4、焙燒溫度為1 130 ℃、焙燒時間為30 min的條件下,燒制出以石英、赤鐵礦、鈣長石、斜長石為基體,堆積密度為387 kg/m3、筒壓強度為2.3 MPa、1 h吸水率為3.25%的超輕陶粒。在鋁土尾礦排放量和堆積量制約我國鋁工業發展的背景下,該技術的研發為大量消納鋁土尾礦提供了一個有效的途徑。齊元峰[36]以污泥、赤泥、黏土為原料,在預熱溫度400 ℃、預熱時間20 min、燒結溫度1 150 ℃、燒結時間10 min的條件下,燒制出以歪長石、中長石為基體,堆積密度為310 kg/m3的超輕陶粒,試驗中發現了Fe與C物質的量的比值對陶粒二次膨脹的影響,并建立了陶粒的膨脹模型,闡述了陶粒膨脹的影響因素并能判斷在一定條件下陶粒的膨脹情況。張曉亞等[37]以磷尾礦和污泥為原料,采用燒結法在燒結溫度1 150℃、燒結時間15 min的條件下制備出以莫來石、石英為主晶相,堆積密度為434.7 kg/m3的超輕陶粒。劉晨等[38]以配比為84%東湖淤泥、10%鐵尾礦砂、6%活性炭為原料,采用燒結法在燒結溫度1 180 ℃、燒結時間30 min、預熱溫度600 ℃、預熱時間20 min的條件下制備出堆積密度為423 kg/m3的超輕陶粒。

在建筑領域內,超輕陶粒相比于其他種類的陶粒具有更廣泛的用途和更高附加值,近年來陶粒骨料及陶粒混凝土開始向低密度、高強度方向發展,但隨著陶粒密度的降低,陶粒的強度也會隨之下降,因此如何在保證陶粒強度的前提下降低陶粒密度成為現今超輕陶粒制備的研究重點。

2.3 普通陶粒與高強陶粒

普通陶粒要求強度標號小于25 MPa,筒壓強度為2.0~6.2 MPa,主要用以配制輕集料混凝土、保溫砂漿和耐火混凝土等,還可用作保溫松散填充料;高強陶粒要求強度標號大于25 MPa,筒壓強度為2.0~6.2 MPa,主要用于保溫墻板、高層建筑的混凝土樓板,可大幅降低建筑物的自重,節約鋼筋用量。普通陶粒和高強陶粒的研制始于20世紀50年代,發展至今制備工藝和應用市場已經十分成熟。

郝建英等[39]以太原鋼鐵集團產生的鋼渣和礦粉為原料,以工業水玻璃作為成球劑,在自然養護的條件下制備出筒壓強度為5.7 MPa、吸水率為16%、堆積密度為1 116 kg/m3的免燒普通陶粒。李燦華等[40]、范瑞華等[41]、張明遠等[42]以不同類型的含鐵塵泥為原料,采用燒結法制備出符合國家標準的普通陶粒,制備出的陶粒對含鐵塵泥中的重金屬具有很好的固結效果,在當前冶金行業提出“固廢不出廠”等方針政策下,為部分難以處理的、富含重金屬的含鐵塵泥的資源化利用提供了有效的參考。陳佳等[43]以石煤提釩尾礦為主要原料,水泥、生石灰、粉煤灰等為激發劑,采用蒸汽養護法在最佳材料配比的條件下獲得了吸水率為7.08%、堆積密度為721 kg/m3、粒形系數為1.2、筒壓強度為3.2 MPa的免燒普通陶粒。張其勇等[44]以62%的火山灰、33%的金尾礦、5%的煤粉為原料,在預熱溫度為500 ℃、預燒時間為30 min、焙燒溫度為1 075 ℃、焙燒時間15 min的條件下燒制出筒壓強度為21.3 MPa、堆積密度為843 kg/m3、吸水率為9.5%的普通陶粒。胡晨光等[45]以70%的鐵尾礦、6%的堿渣、24%的粉煤灰為原料,在燒結溫度為1 140 ℃、燒結時間為90 min的條件下制備出堆積密度為870.3 kg/m3、筒壓強度為10.67 MPa、吸水率為1.25%、膨脹率為1.24%的高強環保陶粒。趙威等[46]以80%的商洛釩尾礦、10%的鉀長石、10%的黏土為原料,添加占原料總質量2%的發泡劑SiC,在焙燒溫度為1 125 ℃、焙燒時間為30 min的條件下燒制出以石英、透輝石為基體,堆密度為631 kg/m3、筒壓強度為9.1 MPa、吸水率為3.1%的輕質高強陶粒。LI等[47]以60%的鐵尾礦、30%的膨潤土和10%的鋁土礦為原料,在1 120 ℃下制備出筒壓強度為10.83 MPa、堆積密度為917.84 kg/m3、吸水率為9.9%、孔隙率為14.33%的高強陶粒。

利用選冶固廢所制備的普通陶粒與高強陶粒,應用領域廣泛且原料成分要求寬松,被眾多陶粒廠家所青睞。如山東恒遠利廢技術股份有限公司利用選冶固廢以瀑落式回轉窯高溫燒結出高強陶粒,并將其應用于道路建設和裝配式建筑等領域;河南鄭賽修護技術有限公司利用免燒法制備出高強免燒陶粒并將其應用在新型石子景觀中。

傳統燒結法制備普通陶粒和高強陶粒成本較高而成品售價較低,因此降低陶粒的制備成本成為普通陶粒和高強陶粒發展亟需解決的問題。北京科技大學李宇老師團隊通過使用帶式焙燒機系統代替傳統的鏈篦機—回轉窯系統制備普通陶粒和高強陶粒,得到以下結論:對比鏈篦機—回轉窯系統,帶式焙燒機將陶粒的產能從15萬 t/a提升至200萬 t/a,能耗從90 方氣/t降低至20 方氣/t,將成本降低50%~80%(50~150 元/t),單線產能可提高至百萬噸級,器械占地面積減少30%以上,帶式焙燒機燒制陶粒還可實現在任意位置抽風,對高溫煙氣余熱進行循環利用還能起到碳減排的作用,該成果在降低成本提高產能方面具有很好的借鑒意義。

2.4 石油壓裂陶粒支撐劑

石油壓裂陶粒支撐劑是一種具有很強的抗破碎能力、有多種粒徑規格、酸溶解度的允許值小于7%的主要用于油田井下支撐的陶粒產品。該類型陶粒的研制始于20世紀70年代,隨著石油開采難度的提升,陶粒支撐劑由最開始的高密度陶粒支撐劑發展為中密度陶粒支撐劑再發展為現今大多數石油開采中使用的低密高強陶粒支撐劑。隨著優質原料的減少和鋁礬土、鋁土尾礦的大量堆積,學者們將研究目光放在了Al2O3相對較高的鋁礬土尾礦、鋁土尾礦和粉煤灰上。馬俊偉等[48]用鋁土尾礦為原料燒制出粒徑為425~850 μm、體積密度為1.52 g/cm3、視密度為2.83 g/cm3、閉合壓力為52 MPa、破碎率為3.62%的低密度陶粒支撐劑。任宇涵[49]以85%的鋁礬土尾礦、14%的二級鋁礬土、1%的黏土為原料,制備出視密度為2.78 g/cm3、閉合壓力為52 MPa、破碎率為4.65%的K2O-Fe2O3-FeO-Al2O3-SiO2系陶粒支撐劑。馬駿偉等[50]以鋁土礦廢石為主要原料、羧甲基纖維素為添加劑,在預熱溫度750 ℃、預熱時間2 h、燒結溫度1 320 ℃、燒結時間150 min的條件下,燒制出以莫來石、剛玉、方英石為基體,體積密度為1.42 g/cm3、視密度為2.55 g/cm3、閉合壓力為52 MPa、破碎率為5.35%的低密度陶粒支撐劑。諸子瑜[51]以鋁礬土和紅柱石尾礦為主要原料,在1 260 ℃下燒制出體積密度為1.47 g/cm3、視密度為2.78 g/cm3、閉合壓力為52 MPa、破碎率為8.58%的陶粒支撐劑,并通過覆膜強化技術成功提高了支撐劑的強度,將支撐劑的破碎率降低至2.16%。王晉槐等[52]以焦寶石及尾礦為主要原料,通過采用研磨和球磨工藝降低原料粒度,提高支撐劑生坯的強度,最終在1 410 ℃下燒制出體積密度小于1.55 g/cm3、視密度小于2.85 g/cm3、閉合壓力為69 MPa、破碎率低于9%的陶粒支撐劑。

利用選冶固廢制備陶粒支撐劑具有成本低,附加值高等優點,但現階段以選冶固廢制備陶粒支撐劑技術仍存在著許多缺點,多數選冶固廢中鋁含量較低,導致支撐劑成品閉合強度不足;原料細磨、添加晶格畸化劑和覆膜等強化工藝雖然可以有效提高陶粒支撐劑強度并降低破碎率,但其復雜的工藝和高昂的成本制約著這幾種強化工藝的應用[53]。因此如何提高陶粒支撐劑強度,降低強化工藝成本是當下需要解決的問題。

3 總結與展望

當前,我國選冶固廢存量大、資源化利用途徑少、處理量低。陶粒產品種類豐富、制備工藝較為成熟、市場需求量大,是選冶固廢大宗利用的有效途徑之一。隨著“十四五”大宗固體廢棄物綜合利用指導意見的頒布,明確了在生態文明建設之后走綠色發展道路,確立了固廢產業在生態文明建設中的地位和作用,開山采石限制力度將更加大。陶粒大量代替砂石應用于建筑行業將成為其大宗利用的主要渠道。結合目前選冶固廢制備陶粒的研究現狀,提出以下幾點發展建議:

(1)注重技術開發。我國選冶固廢的種類和分布不均,資源化利用過程中面臨的共性問題是原料成分的波動,不同地區的選冶固廢由于礦產資源的差異導致化學成分的不同,在技術開發、成果轉化方面要因地制宜,選擇合適的目標產品。同時,由于原料成分的不穩定,建議開發動態配料優化技術,通過成分分析、熱力學計算、大數據機器學習,建立原料優化設計模型,實現不同原料條件下的固廢精準利用,制備滿足相關標準要求的陶粒產品。

(2)多源固廢協同處理。針對礦業、鋼鐵、化工、煤電、有色金屬冶煉、陶瓷等諸多行業,科學分類,研究跨產業生態鏈接及高值化協同利用技術,構建與生產流程高度協同的過程控制、生態鏈接技術體系,在多源協同中提升選冶固廢處理能力。

(3)強化產學研用緊密結合。在選冶固廢處理的共性關鍵技術攻關基礎上,開展典型應用示范,充分發揮地方、企業和市場的作用,通過關鍵技術研發建立示范工程,形成選冶固廢問題系統性綜合解決方案及商業化運行模式,實現區域推廣應用。健全相關政策保障,使固廢處理能力的提升轉變為生產力的提升,開拓傳統工業升級轉型新途徑,促進地方經濟高質量發展。