雙功能脫硫溶劑的開發(fā)及應(yīng)用

郝鵬飛,張連懷,李文強(qiáng)

(河北精致科技有限公司,河北滄州 061000)

硫黃回收作為煉油化工過程必不可少的環(huán)節(jié),其裝置排放尾氣的質(zhì)量直接影響環(huán)保水平,隨著GB 31570—2015《石油煉制工業(yè)污染物排放標(biāo)準(zhǔn)》的全面實(shí)施,硫黃裝置焚燒后排放尾氣的ρ(SO2)由960 mg/m3降至400 mg/m3,特別地區(qū)要求小于100 mg/m3,一些地方標(biāo)準(zhǔn)要求小于50 mg/m3甚至更低,標(biāo)準(zhǔn)越來越嚴(yán)。

現(xiàn)有各煉化企業(yè)硫黃回收工藝及酸性氣條件千差萬別,對(duì)于硫黃回收工藝不完善(采用高摻法)、酸性氣純度不高、CO2含量偏高的裝置,僅依靠硫黃回收裝置精細(xì)化操作或尾氣脫硫處理采用進(jìn)口胺液等措施,硫的回收率很難有所提高,即使選用高性能硫黃轉(zhuǎn)化催化劑及加氫專用催化劑,在生產(chǎn)周期中后期,隨著催化劑的性能下降,尾氣中羰基硫(COS)還是會(huì)增加。因此,要將排放尾氣的ρ(SO2)長期穩(wěn)定控制在100 mg/m3甚至50 mg/m3以下是相當(dāng)困難的。大部分煉化企業(yè)被迫增設(shè)后堿洗工藝,但在滿足環(huán)保指標(biāo)的同時(shí),又帶來其他問題,如硫總回收率降低、產(chǎn)生含鹽廢水及白煙等二次污染物、設(shè)備投資及運(yùn)行費(fèi)用增高等。因此,迫切需要更先進(jìn)的技術(shù)及產(chǎn)品提高硫的總回收率,降低吸收后硫黃尾氣中的總硫含量,盡可能減少尾氣處理時(shí)帶來的二次污染。

河北精致科技有限公司(以下簡稱河北精致)基于不同脫硫劑組分對(duì)有機(jī)硫化物分子脫除機(jī)理和脫除速率的差異性,設(shè)計(jì)開發(fā)了一種用于脫除硫黃回收裝置加氫后尾氣中H2S和有機(jī)硫的GL-DS3雙功能脫硫溶劑(以下簡稱GL-DS3溶劑),在深度脫除H2S的同時(shí)還可以深度脫除COS、硫醇硫、二硫化碳等有機(jī)硫,并抑制CO2的吸收。該溶劑脫硫能力靈活可調(diào),可確保硫黃回收裝置在整個(gè)運(yùn)行周期的排放尾氣ρ(SO2)低于50 mg/m3,有利于煉廠節(jié)能減排,提高整體經(jīng)濟(jì)效益。

此外,國家標(biāo)準(zhǔn)GB 17820—2018《天然氣》中明確規(guī)定:I類天然氣總硫(ρ)由原來的小于等于60 mg/m3升級(jí)為小于等于20 mg/m3;II類天然氣總硫(ρ)由原來的小于等于200 mg/m3升級(jí)為小于等于100 mg/m3。面對(duì)如此低的總硫含量限值,天然氣在脫H2S的同時(shí),對(duì)所含有機(jī)硫進(jìn)行脫除也成為普遍要求。工業(yè)應(yīng)用結(jié)果表明,GL-DS3溶劑同樣適用于脫除天然氣中的H2S和有機(jī)硫。

1 硫黃尾氣的組成特點(diǎn)及處理工藝

硫黃尾氣處理工藝可分為還原—吸收法和氧化—吸收法兩種。還原—吸收法是將尾氣中各形態(tài)的硫轉(zhuǎn)變成H2S后,再用溶劑吸收凈化H2S;氧化—吸收法是將尾氣中各形態(tài)的硫先轉(zhuǎn)變成SO2,再用溶劑吸收凈化SO2。

目前絕大部分硫黃尾氣處理采用“加氫還原+胺液吸收H2S”工藝,硫黃加氫尾氣主要成分為N2、CO2、H2、H2S、COS、CS2,因硫黃工藝和操作條件不同,各組分含量有一定差別。統(tǒng)計(jì)結(jié)果顯示,φ(H2S)在2%左右,φ(CO2)在4%~30%,ρ(COS)在20~300 mg/m3。通常CO2含量較高、硫黃轉(zhuǎn)化及尾氣加氫操作溫度偏低的,COS含量相對(duì)偏高。CS2由于沸點(diǎn)較高,在胺液脫除過程中可全部脫除,一般不對(duì)尾氣的凈化度造成影響。

胺液脫除H2S屬于水溶液的化學(xué)吸收,脫除至尾氣中ρ(H2S)在1 mg/m3以下相對(duì)比較容易;而由于COS既不溶于水又幾乎沒有酸堿性或極性,使其溶于溶劑是脫除COS的關(guān)鍵。

2 尾氣脫硫原理

2.1 GL-DS3溶劑對(duì)H2S的脫除原理

GL-DS3溶劑對(duì)H2S的脫除是基于醇胺法脫酸性氣的基本原理:醇胺類化合物的水溶液呈堿性,在常溫下能與H2S發(fā)生化學(xué)反應(yīng),生成一種不太穩(wěn)定的鹽,在較高溫下這種鹽會(huì)發(fā)生分解,又釋放出H2S,使醇胺化合物得以再生。

2.2 GL-DS3溶劑對(duì)有機(jī)硫的脫除原理

2.2.1 COS的增溶

增強(qiáng)COS在溶劑中的溶解性是脫除有機(jī)硫的關(guān)鍵。GL-DS3溶劑中復(fù)配含硫類雜環(huán)化合物,利用相似相溶原理,提高有機(jī)硫的溶解度,在不影響H2S吸收能力的同時(shí),提高對(duì)有機(jī)硫的吸收效果。

2.2.2 COS及CS2的絡(luò)合吸收

COS與GL-DS3溶劑的絡(luò)合反應(yīng)是基于兩性離子反應(yīng)機(jī)理,COS先與GL-DS3中組分MH反應(yīng)生成酸堿絡(luò)合物(兩性離子),再與組分A反應(yīng)生成硫代氨基甲酸鹽(兩性離子去質(zhì)子化),GL-DS3溶劑對(duì)CS2的絡(luò)合吸收原理類似。

2.2.3 COS的水解轉(zhuǎn)化

COS在GL-DS3溶劑中的水解轉(zhuǎn)化是基于堿催化水解反應(yīng)機(jī)理,COS先反應(yīng)成為H2S及CO2,再通過GL-DS3溶劑吸收脫除。由于水解反應(yīng)的速率較低,通過復(fù)配環(huán)胺類化合物提高COS的催化水解反應(yīng)速率,進(jìn)而實(shí)現(xiàn)對(duì)COS的高效脫除。

2.2.4 硫醇型化合物的脫除原理

硫醇型化合物的酸性很弱,在醇胺溶液中僅有極少量的溶解。通過在GL-DS3雙功能溶劑中復(fù)配具有特定作用的組分,消除醇胺對(duì)硫醇類化合物分子的空間位阻,強(qiáng)化兩者的結(jié)合能力,從而有效提高對(duì)硫醇類化合物的脫除效果。

3 試驗(yàn)部分

3.1 原料氣與溶劑

根據(jù)典型硫黃尾氣的組成,配制試驗(yàn)用的1#模擬氣,溶劑為一定濃度的GL-DS3及MDEA溶劑。1#模擬氣組成見表1。

表1 1#模擬氣組成

3.2 試驗(yàn)方法

3.2.1 試驗(yàn)流程

吸收試驗(yàn)流程如圖1所示。

圖1 吸收試驗(yàn)示意流程

3.2.2 酸性氣中有機(jī)硫脫除率計(jì)算方法

酸性氣中各組分的脫除率(以有機(jī)硫?yàn)槔垂?1)計(jì)算:

式中:RT——酸性氣中有機(jī)硫脫除率,%;

C0——原料酸性氣中有機(jī)硫組分的質(zhì)量濃度,mg/m3;

C——凈化尾氣酸性氣中有機(jī)硫組分的質(zhì)量濃度,mg/m3;

X——經(jīng)吸收器后原料氣減少的體積分?jǐn)?shù)。

3.2.3 分析方法

氣體試樣中硫化物的含量采用配有SCD檢測器的硫形態(tài)分析儀(GC-SCD)分析。色譜分析條件為:色譜柱初溫35 ℃并保持1 min,然后以2℃/min升至135 ℃,保持5 min;檢測器和氣化室溫度均為250 ℃。

3.3 結(jié)果與討論

3.3.1 GL-DS3溶劑濃度對(duì)凈化效果的影響

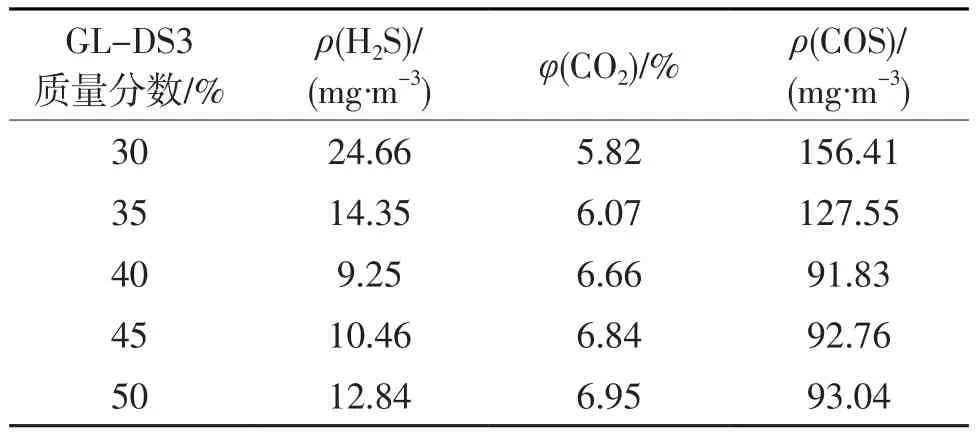

以1#模擬氣為原料氣,采用同一吸收裝置,在氣液比22∶1(體積比,下同)及吸收溫度36.5℃的試驗(yàn)條件下,考察GL-DS3溶劑在不同質(zhì)量分?jǐn)?shù)下對(duì)模擬氣的凈化效果,結(jié)果見表2。

表2 GL-DS3溶劑質(zhì)量分?jǐn)?shù)對(duì)模擬氣凈化效果的影響

由表2可見:GL-DS3溶劑質(zhì)量分?jǐn)?shù)從30%逐漸提高至50%,隨著溶劑質(zhì)量分?jǐn)?shù)的增加,凈化氣中H2S、CO2和COS含量明顯降低。在GL-DS3溶劑質(zhì)量分?jǐn)?shù)為40%時(shí),凈化氣中H2S和COS濃度達(dá)到最低。隨著溶劑質(zhì)量分?jǐn)?shù)進(jìn)一步增加,凈化氣中H2S和COS的脫除效果反而有一定程度的下降,對(duì)CO2的吸收減少,說明溶劑濃度增大后黏度變大,不利于氣液傳質(zhì)過程,影響了吸收效果。因此確定GL-DS3溶劑的最佳操作質(zhì)量分?jǐn)?shù)為40%。

3.3.2 吸收溫度對(duì)凈化效果的影響

以1#模擬氣為原料氣,采用同一吸收裝置,在氣液比22∶1、GL-DS3溶劑質(zhì)量分?jǐn)?shù)40%的試驗(yàn)條件下,考察GL-DS3溶劑在不同吸收溫度下對(duì)模擬氣的凈化效果,結(jié)果見表3。

表3 吸收溫度對(duì)模擬氣凈化效果的影響

由表3可見:吸收溫度從40 ℃逐漸降低至36.5 ℃,隨著吸收溫度的降低,凈化氣中H2S、CO2和COS含量呈下降趨勢(shì)。吸收溫度降低至36.5 ℃時(shí)(循環(huán)水冷卻能達(dá)到的最低溫度),凈化氣中H2S、CO2和COS含量相對(duì)最低,說明低溫有利于強(qiáng)化GL-DS3溶劑對(duì)尾氣的吸收效果。

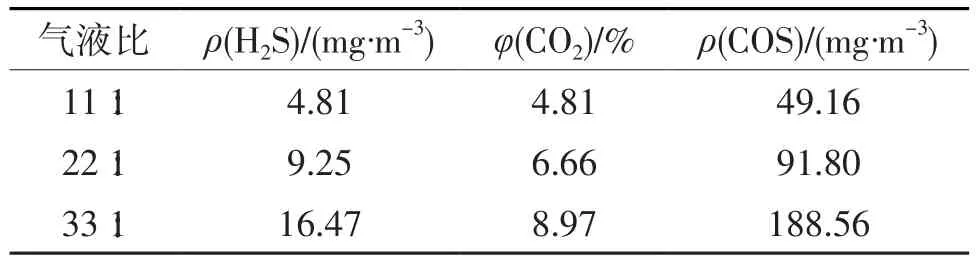

3.3.3 氣液比對(duì)凈化效果的影響

以1#模擬尾氣為原料氣,采用同一吸收裝置,在吸收溫度36.5 ℃、GL-DS3溶劑質(zhì)量分?jǐn)?shù)40%的試驗(yàn)條件下,考察GL-DS3溶劑在不同氣液比下對(duì)模擬氣的凈化效果,結(jié)果見表4。

表4 不同氣液比對(duì)模擬氣凈化效果的影響

由表4可見:氣液比較低時(shí),吸收效果較好,隨著氣液比的增加,凈化氣中H2S、CO2和COS含量逐漸增加。綜合考慮裝置能力,氣液比22∶1比較合適。

3.3.4 GL-DS3和MDEA溶劑吸收效果的比較

以1#模擬氣為原料氣,采用同一吸收裝置,在吸收溫度36.5 ℃、溶劑質(zhì)量分?jǐn)?shù)40%的試驗(yàn)條件下,考察GL-DS3(相同組分不同配比GL-DS3I和GL-DS3II)和MDEA溶劑對(duì)模擬氣的凈化效果,結(jié)果見表5。

表5 GL-DS3和MDEA溶劑對(duì)模擬氣凈化效果的對(duì)比

由表5可見:①在同等試驗(yàn)條件下,采用GLDS3II溶劑在兼顧脫除COS的同時(shí),H2S脫除能力幾乎沒有減弱;②在同等試驗(yàn)條件下,GL-DS3II溶劑對(duì)COS的脫除能力是MDEA溶劑的3~5倍,MDEA溶劑對(duì)COS的脫除率僅為10%左右;③與MDEA相比,GL-DS3II溶劑在脫除COS的同時(shí),對(duì)CO2的吸收幾乎沒有增加。對(duì)于COS不高的硫黃尾氣,還可采用GL-DS3I配方,在脫除COS的同時(shí)還可減少對(duì)CO2的吸收。

3.3.5 GL-DS3溶劑再生性能

為進(jìn)一步考察GL-DS3溶劑的再生性能,采用含硫醇、硫醚及COS的2#模擬氣,其中ρ(H2S)3 550.39 mg/m3,有機(jī)硫(ρ)257 mg/m3,總硫(ρ)3 807.39 mg/m3。在同一吸收裝置,吸收溫度36.5 ℃、溶劑質(zhì)量分?jǐn)?shù)40%、氣液比48∶1(極端惡劣情況)條件下進(jìn)行多次吸收—再生試驗(yàn),結(jié)果見表6。

表6 GL-DS3溶劑再生性能評(píng)價(jià)

由表6可見:①在合適的溫度和質(zhì)量分?jǐn)?shù)條件下,GL-DS3溶劑在脫除H2S的同時(shí)脫除有機(jī)硫,且H2S脫除能力不減弱;②GL-DS3溶劑可應(yīng)對(duì)包括COS、硫醇及硫醚等多種有機(jī)硫,適應(yīng)性強(qiáng),可用于天然氣降總硫;③GL-DS3溶劑在高氣液比的條件下,經(jīng)多次吸收—再生后,對(duì)總硫及有機(jī)硫脫除效果穩(wěn)定,說明再生效果良好,每次再生后溶劑質(zhì)量相當(dāng)。

4 工業(yè)應(yīng)用案例

4.1 案例一

4.1.1 裝置背景

山東華星石油化工集團(tuán)有限公司(以下簡稱華星石油)建有80 kt/a硫黃回收裝置,采用傳統(tǒng)的“Claus硫黃回收+SCOT還原—吸收”工藝,制硫酸性氣φ(H2S)為 65%,烴 (φ)為 5%~7%,經(jīng)制硫爐高溫轉(zhuǎn)化及兩級(jí)Claus催化轉(zhuǎn)化后,硫回收率達(dá)到90%以上,制硫尾氣經(jīng)加氫還原后,φ(H2S)為2%~4%,φ(COS)為0.010%~0.015%;經(jīng)胺液脫除H2S后,凈化尾氣去尾氣焚燒爐焚燒,通過80 m高煙囪排入大氣。

由于制硫工藝不完善,酸性氣組成變化大,烴含量高,導(dǎo)致硫黃回收裝置操作頻繁波動(dòng),凈化尾氣中φ(COS)達(dá)到0.008%以上,φ(H2S)達(dá)到0.005%以上,排放尾氣ρ(SO2)超過200 mg/m3,無法滿足GB 31570—2015規(guī)定的SO2排放濃度限值100 mg/m3的要求,同時(shí)裝置不具備改造升級(jí)的條件。

4.1.2 應(yīng)用方案

80 kt/a硫黃回收裝置硫黃尾氣脫硫采用單獨(dú)脫硫及溶劑再生系統(tǒng),脫硫溶劑采用常規(guī)MDEA溶劑,質(zhì)量分?jǐn)?shù)35%,系統(tǒng)藏量約200 t。在不更改現(xiàn)有工藝流程、尾氣脫硫塔及胺液再生設(shè)備的前提下,按原脫硫劑加注方式在胺液系統(tǒng)一次性緩慢加入80 t GL-DS3溶劑,完成對(duì)常規(guī)MDEA溶劑性能的升級(jí)。

4.1.3 應(yīng)用效果

2019年11月6日20:00,硫黃車間開始在胺液系統(tǒng)加注GL-DS3溶劑,河北精致技術(shù)人員參與配合操作調(diào)整,完成溶劑性能升級(jí)后,連續(xù)對(duì)脫硫尾氣進(jìn)行采樣分析并監(jiān)測排放尾氣SO2濃度,凈化尾氣中H2S和COS濃度檢測結(jié)果、SO2濃度監(jiān)測結(jié)果分別見圖2和圖3。

圖2 采用GL-DS3溶劑后凈化尾氣H2S和COS濃度

圖3 采用GL-DS3溶劑后排放尾氣SO2濃度

華星石油采用GL-DS溶劑后,凈化尾氣總硫(w)從原來的0.010%~0.015%降至0.005%以內(nèi);排放尾氣ρ(SO2)從250 mg/m3以上降至150 mg/m3以下,在強(qiáng)化脫H2S效果的前提下,COS脫除率從原來的45%提高至77%。

4.2 案例二

4.2.1 裝置背景

山東昌邑石化有限公司(以下簡稱山東昌邑)建有50 kt/a硫黃回收聯(lián)合裝置,包括硫黃回收、配套尾氣處理和溶劑再生、酸性水汽提裝置,采用“Claus硫黃回收+SCOT還原—吸收”工藝,制硫部分包括制硫爐高溫轉(zhuǎn)化和兩級(jí)Claus催化轉(zhuǎn)化流程,制硫轉(zhuǎn)化爐溫度1 250 ℃,一級(jí)Claus反應(yīng)器采用高溫?fù)胶瞎に嚕?jí)Claus反應(yīng)器采用二級(jí)入口和一級(jí)出口換熱的方式升溫,加氫還原催化劑采用低溫型加氫催化劑。

制硫酸性氣φ(H2S)為40%~50%,烴(φ)3%~6%,經(jīng)制硫爐高溫轉(zhuǎn)化及兩級(jí)Claus催化轉(zhuǎn)化后,硫回收率達(dá)到95%,制硫尾氣經(jīng)加氫還原后去胺法脫硫化氫裝置,脫硫后尾氣中ρ(H2S)及ρ(COS)平均15~30 mg/m3、總硫 (ρ)為 30~60 mg/m3,焚燒后煙氣SO2含量經(jīng)常超出排放指標(biāo)。

由于制硫酸性氣中烴含量高、H2S濃度變化較大且相對(duì)偏低,且采用高摻法會(huì)引起硫黃裝置操作波動(dòng)的同時(shí)產(chǎn)生更多的COS向后轉(zhuǎn)移,在生產(chǎn)周期中后期,催化劑的性能下降,COS含量會(huì)進(jìn)一步增加。

為滿足GB 31570—2015要求的ρ(SO2)≤100 mg/m3排放指標(biāo),避免裝置改造及過多的投資,山東昌邑采用了河北精致的GL-DS3溶劑,以強(qiáng)化對(duì)硫黃尾氣H2S及COS的脫除效果,提高尾氣處理裝置的抗波動(dòng)能力。

4.2.2 應(yīng)用方案

50 kt/a硫黃回收聯(lián)合裝置硫黃尾氣脫硫采用單獨(dú)脫硫及溶劑再生系統(tǒng),脫硫溶劑采用常規(guī)MDEA溶劑,質(zhì)量分?jǐn)?shù)為40%,系統(tǒng)藏量約120 t。在不更改現(xiàn)有工藝流程、尾氣脫硫塔及胺液再生設(shè)備的前提下,按原脫硫劑加注方式在胺液系統(tǒng)一次性緩慢加入60 t GL-DS3溶劑,完成對(duì)常規(guī)MDEA溶劑性能的升級(jí)。

4.2.3 應(yīng)用效果

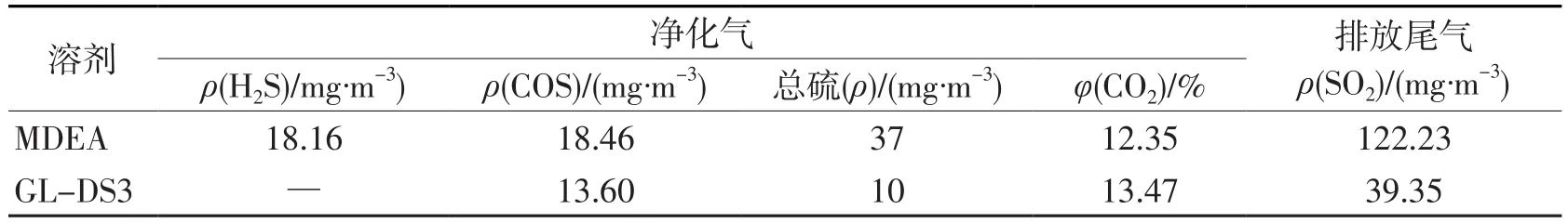

2019年10月26日胺液系統(tǒng)完成GL-DS3溶劑加注,河北精致技術(shù)人員參與配合操作調(diào)整,對(duì)脫硫后尾氣進(jìn)行連續(xù)采樣分析,MDEA和GL-DS3溶劑對(duì)硫化物的脫除效果和排放尾氣的SO2濃度對(duì)比見表7。

表7 兩種溶劑對(duì)硫化物的脫除效果和排放尾氣的SO2濃度對(duì)比

山東昌邑采用GL-DS3溶劑后,凈化尾氣中總硫 (ρ)從 30~60 mg/m3降至 15 mg/m3以下,排放煙氣ρ(SO2)從120 mg/m3以上降至40 mg/m3以下,實(shí)現(xiàn)了H2S及COS的同步脫除,且對(duì)CO2的吸收沒有增加。

4.3 案例三

4.3.1 裝置背景

中石化西北油田分公司塔河油田采油三廠(以下簡稱采油三廠)輕烴站處理來自三號(hào)聯(lián)、八區(qū)、十區(qū)、TP區(qū)的油田氣。原料氣經(jīng)脫水,胺法脫H2S,干燥、升壓、冷吸收等分離措施,分離出天然氣、液化氣及其他輕烴,產(chǎn)品天然氣進(jìn)外輸管網(wǎng),液化氣作為民液外賣。

胺液脫硫后液化氣ρ(H2S)已在20 mg/m3以下,但由于硫化物沸點(diǎn)較天然氣高,在分離過程中,硫化物向液化氣中富集,而普通胺液基本不具備脫有機(jī)硫功能,最終液化氣產(chǎn)品總硫(ρ)達(dá)到500~1 000 mg/m3,超出343 mg/m3的民液指標(biāo),嚴(yán)重影響產(chǎn)品銷售。

采油三廠自2021年4月3日正式試用河北精致的GL-DS3溶劑,在現(xiàn)有脫硫條件下,通過脫硫劑盡可能脫除有機(jī)硫。

4.3.2 應(yīng)用方案

采油三廠油田氣脫硫采用單獨(dú)脫硫及溶劑再生系統(tǒng),脫硫溶劑采用常規(guī)MDEA溶劑,質(zhì)量分?jǐn)?shù)為40%,系統(tǒng)藏量約35 t;在不更改現(xiàn)有工藝流程、脫硫塔及胺液再生設(shè)備的前提下,按原脫硫劑加注方式在胺液系統(tǒng)一次性緩慢加入15 t GL-DS3溶劑,完成對(duì)常規(guī)MDEA溶劑性能的升級(jí)。

4.3.3 應(yīng)用效果

2021年4月3日胺液系統(tǒng)完成GL-DS3溶劑加注,河北精致技術(shù)人員在現(xiàn)場配合為期一周的操作優(yōu)化調(diào)整,對(duì)凈化油田氣進(jìn)行連續(xù)采樣分析,總硫含量測定結(jié)果見圖4。

圖4 采用GL-DS3溶劑后油田氣總硫含量

采油三廠采用GL-DS溶劑對(duì)油田氣脫硫后,凈化氣總硫(ρ)從900 mg/m3降至450 mg/m3以下,溶劑升級(jí)前后ρ(H2S)均不超過20 mg/m3,有機(jī)硫降幅約51%,GL-DS3溶劑在保證H2S脫除效果的同時(shí),對(duì)有機(jī)硫的脫除作用明顯。

5 結(jié)語

通過實(shí)驗(yàn)室模擬試驗(yàn)和工業(yè)應(yīng)用實(shí)踐證明,GL-DS3溶劑用途廣泛,可用于硫黃尾氣、瓦斯氣、油田氣及天然氣等的脫硫,能夠提高對(duì)總硫的脫除率,同時(shí)具有以下優(yōu)點(diǎn):

1)使用方便。可根據(jù)當(dāng)前胺液系統(tǒng)進(jìn)行最優(yōu)配比,將MDEA溶劑進(jìn)行性能升級(jí),無需退劑;能夠大幅提高脫硫介質(zhì)中H2S及有機(jī)硫的脫除能力,無需改造現(xiàn)有工藝及相關(guān)設(shè)備。

2)具有良好的再生性能。溶劑吸收H2S、COS、硫醇及硫醚等多種硫化物,不會(huì)影響溶劑的再生質(zhì)量及再次脫硫的能力。

3)在高效脫除有機(jī)硫的同時(shí),可保證H2S的脫除能力不下降,同時(shí)對(duì)CO2的吸收不增加。

4)比熱容比MDEA溶劑小,再生條件與MDEA溶劑一致,蒸汽單耗更低。

5)特別適合用于硫黃回收裝置凈化尾氣中含少量COS、焚燒后煙氣ρ(SO2)在排放濃度限值100 mg/m3上下小范圍波動(dòng)的情況,無需對(duì)工藝及設(shè)備進(jìn)行改造,僅通過更換脫硫劑即可實(shí)現(xiàn)降低凈化尾氣總硫,滿足煙氣排放指標(biāo)的要求。