高致密ZrB2-ZrC 復合材料的高壓制備及熱燒蝕性能

楊 境,趙 昊,丁戰輝,2,陳可夫,徐保銀,李 苗,杜曉波,李永峰,姚 斌

(1. 吉林大學物理學院, 吉林 長春 130012;2. 中南大學輕質高強結構材料重點實驗室, 湖南 長沙 410083;3. 長春師范大學物理學院, 吉林 長春 130032)

高超聲速飛行器(馬赫數Ma>5)在大氣層內長時間高速飛行時,嚴重的氣動加熱環境對飛行器的熱防護系統提出了嚴峻的挑戰,傳統的熱防護機制已難以滿足飛行器熱防護的需求[1]。熱防護一體化結構兼具防熱和承載的雙重功能,結構簡單,且能有效地降低飛行器的質量,成為當前熱防護技術研究的熱點和焦點[2]。超高溫陶瓷(ultra-high temperature ceramics,UHTCs)具有高熔點、高熱導率和耐燒蝕等特性,被認為是在1 800~3 000 ℃溫度范圍內、低氧分壓、高熱流密度燒蝕環境中可重復使用的高超聲速飛行器防熱部件的重要候選材料[3]。

ZrB2陶瓷具有高熔點(3 280 ℃)[4]、高熱導率(56 W·m-1·K-1)[5]、高硬度(21 GPa)[6]和較低的熱膨脹系數(6.6×10-6K-1)[7],是UHTCs 中研究最廣泛的材料,目前已成為熱防護體系的最佳候選材料之一[8]。獲得高致密燒結體是獲取具有優異性能的ZrB2陶瓷的先決條件,然而由于晶體中存在強共價鍵,而且B 和Zr 原子在晶格和晶界處的擴散率極低,使得單一相ZrB2陶瓷難以燒結致密化[9]。例如,Fahrenholtz等[10]在2 200 ℃對顆粒尺寸為2 μm 的ZrB2粉體進行燒結,所得樣品的致密度只有80%。為了提高陶瓷材料的致密度,人們采用了包括細化粉體原料[11]、放電等離子燒結(spark plasma sintering,SPS)[12]、反應熱壓(reactive hot pressing,RHP)[13]、添加燒結助劑[14-16]等多種先進的燒結工藝和方法。單相ZrB2的抗高溫氧化性能較差,并且燒結溫度過高會造成燒結體晶粒粗化,顯著降低其力學性能,因此在制備ZrB2基UHTCs 的過程中往往通過添加碳化物、氮化物或硅化物等燒結助劑進一步降低致密化燒結的溫度,同時提高陶瓷材料的力學性能和抗高溫氧化性能。

ZrB2基陶瓷燒結致密化的最常用方法是添加SiC 燒結助劑。引入SiC 可以有效地阻礙ZrB2晶粒長大,并且在燒結過程中形成穩定的硼硅玻璃相,進一步提高材料的力學性能和抗燒蝕性能。例如:何慧娟等[17]通過SPS 方法在1 600 ℃下制備出致密度達98%的ZrB2-20%SiC 陶瓷(SiC 的體積分數為20%),其硬度達到18 GPa,彈性模量達到541 GPa;Inoue 等[18]在2 000 ℃下制備的ZrB2-20%SiC 陶瓷的致密度高達99.6%,經2 000 ℃燒蝕10 s 后,SiC 耗盡層的厚度僅為12 μm;Han 等[19]在壓力30 MPa、溫度2 000 ℃的條件下所制備的ZrB2-20%SiC 陶瓷材料經2 200 ℃燒蝕10 min 后,其質量燒蝕率僅為0.23 mg/s。應當注意的是,即使添加了燒結助劑,要獲得高致密(大于98 %)的ZrB2基UHTCs,仍然需要2 000 ℃以上的燒結溫度。因此,如何降低致密化燒結溫度、降低制備成本,成為目前UHTCs 研究的重點和難點。

本研究通過在ZrB2中添加ZrC 燒結助劑,利用高壓高溫(high-pressure high-temperature,HPHT)方法制備ZrB2-ZrC 復合材料。一方面,利用ZrC 抑制ZrB2晶粒長大,提高ZrB2基陶瓷材料的燒結性能;另一方面,因ZrC 的熔點、硬度、熱膨脹系數等性能與ZrB2接近,添加ZrC 形成的ZrB2基UHTCs 材料有望具有更加優良的力學性能和抗高溫燒蝕性能[20]。

1 實驗過程

1.1 樣品制備

原料為ZrB2微粉(粒徑45~150 μm,純度99.5%,上海阿拉丁生化科技公司)和ZrC 微粉(粒徑≤1 μm,純度99.5%,上海阿拉丁生化科技公司)。ZrB2與ZrC 按摩爾比分別為2∶1、4∶1、8∶1、16∶1 進行稱量混料,然后放入不銹鋼球磨罐中,加入無水乙醇,在行星式球磨機(P6 型,德國飛馳公司)中球磨3 h;將球磨后的漿料置于離心機內,以11 000 r/min 的轉速離心5 min,去除上層清液,將下層沉淀物放入恒溫干燥箱內,于120 ℃烘烤20 min,得到干燥混料;將干燥混料在4 MPa 的壓力下模壓成坯料(尺寸為?6 mm×4 mm);將圓柱形坯料放進高壓組裝件內,在500 t 環帶式兩面頂壓機中進行高溫高壓合成實驗,壓力分別為2.6、2.9 和3.2 GPa,合成溫度為950 ℃,保溫時間為10 min;降溫卸壓后,取出合成的樣品進行表征。

1.2 結構與性能表征

使用X 射線衍射儀(Cu Kα,SmartLab SE,日本理學公司) 表征樣品的結構;通過加熱鉑樣品臺進行原位高溫X 射線衍射(X-ray diffraction,XRD)測量;利用場發射掃描電子顯微鏡(scanning electron microscope,SEM,Regulus-8100,日本日立公司)觀察和分析樣品表面的微觀形貌,并使用能譜分析儀(energy dispersive spectrometer,EDS)對樣品截面進行元素分析。

使用氧-乙炔火焰對樣品進行垂直動態燒蝕,通過調節火焰與樣品的距離以控制燒蝕溫度,測試不同燒蝕溫度對樣品抗氧化燒蝕性能的影響。利用同軸紅外測溫儀(LSCI-IZ8024A,南京龍順儀器儀表公司)測量燒蝕時樣品表面的溫度(測量精確度1.5%)。在溫度為1 600 ℃的燒蝕實驗中,氧氣的流速為25 L/min,乙炔的流速為50 L/min,火焰噴嘴孔徑為2 mm,樣品表面垂直對準噴嘴,距噴嘴50 mm;在溫度為2 000 ℃的燒蝕實驗中,除樣品表面與噴嘴的距離減小至30 mm 外,氣體流量和火焰噴嘴內徑均與1 600 ℃燒蝕實驗相同。樣品的質量燒蝕率和線燒蝕率分別表示為

式中:Rm為質量燒蝕率,Rl為線燒蝕率,m1和m2分別為樣品燒蝕前、后的質量,l1和l2分別為樣品燒蝕前、后的厚度,t為燒蝕時間。

2 結果與討論

2.1 結構與微觀形貌

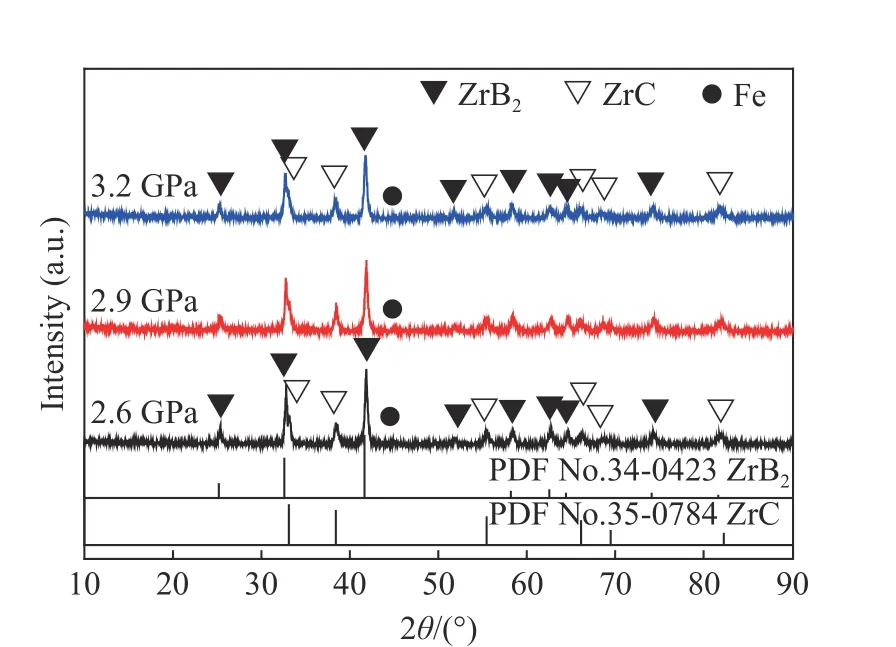

圖1 顯示了ZrB2和ZrC 混料(ZrB2與ZrC 的摩爾比為2∶1)在溫度950 ℃、不同壓力下所制備樣品的XRD 譜。在所有樣品的XRD 譜中均出現了ZrB2(PDF No. 34-0423)、ZrC(PDF No. 35-0784)和Fe(PDF No. 06-0696)的衍射峰,表明高壓合成樣品為ZrB2-ZrC 復合材料,其中Fe 的衍射峰是由球磨過程中鋼球碰撞、摩擦掉落的Fe 屑雜質所產生。利用高斯函數對ZrB2(101) 晶面衍射峰(2θ =41.7°)進行擬合,發現衍射峰的半高寬隨著合成壓力的增加而增大,如圖1 所示,表明ZrB2晶體的晶粒尺寸逐漸減小。結合ZrB2(101)晶面衍射峰(2θ = 41.7°)的擬合數據,通過謝樂公式計算ZrB2晶體的平均晶粒尺寸,計算結果顯示:當合成壓力為2.6 GPa 時,ZrB2的平均晶粒尺寸為20.9 nm;當合成壓力2.9 GPa 時,平均晶粒尺寸為20.2 nm;當合成壓力3.2 GPa 時,平均晶粒尺寸為19.6 nm。ZrB2晶粒尺寸的減小與合成壓力增大相關。高壓下原子的擴散速率顯著降低,使得高溫燒結過程中晶粒的異常生長受到抑制,合成壓力越大,對晶粒生長的抑制作用越強,所得樣品的晶粒尺寸越小。

圖1 不同壓力下制備的ZrB2-ZrC 復合材料樣品的XRD 譜Fig. 1 XRD patterns of the ZrB2-ZrC composites synthesized under different high pressures

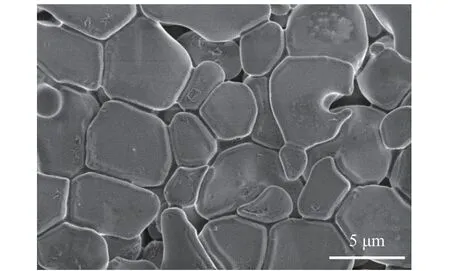

高壓合成的ZrB2-ZrC 復合材料樣品的表面微觀形貌見圖2。觀察SEM 圖像可以看出, ZrB2-ZrC復合材料樣品表面的顆粒尺寸小于1 μm,而且顆粒之間的結合較緊密,無明顯的孔洞或微裂紋,說明樣品的致密度均較高。其中,在3.2 GPa 下制備的ZrB2-ZrC 復合材料樣品表面高度致密,幾乎看不到任何孔洞。這是由于UHTCs 材料的燒結致密化與晶粒粗化之間存在競爭機制,當高壓抑制晶粒生長后,進一步增大合成壓力將有助于提高復合材料的致密度[21]。

圖2 不同壓力下制備的ZrB2-ZrC 復合材料樣品表面的SEM 圖像Fig. 2 SEM images of the ZrB2-ZrC composites synthesized under different high pressures

2.2 動態燒蝕特性

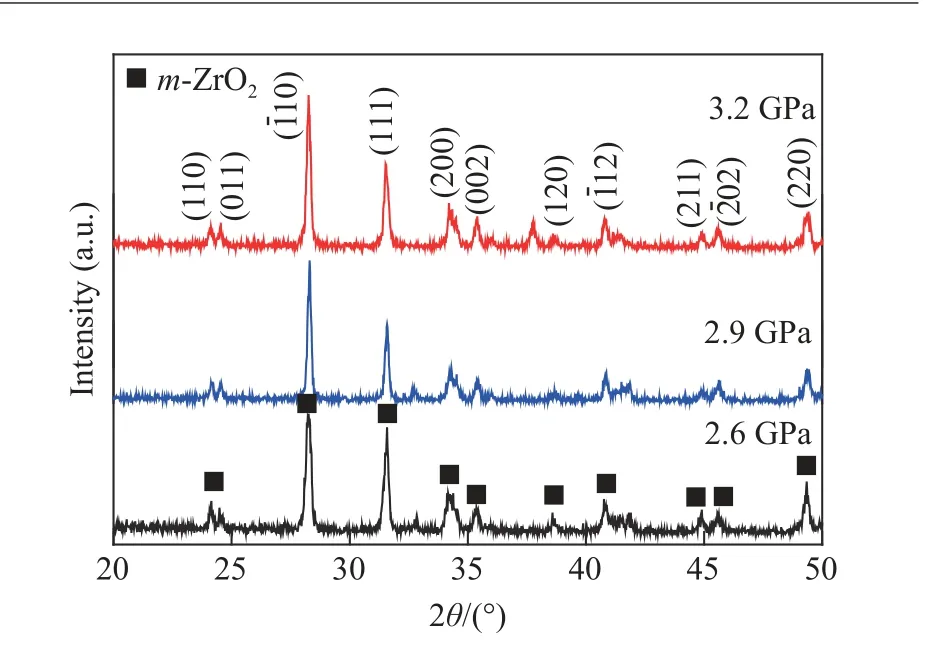

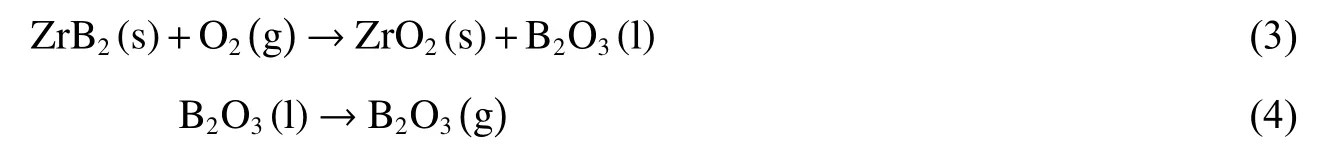

采用氧-乙炔火焰對ZrB2-ZrC 復合材料進行燒蝕,燒蝕溫度分別為1 600、2 000 ℃。圖3 為ZrB2-ZrC 復合材料在1 600 ℃燒蝕60 s 后樣品的XRD 譜。高溫燒蝕后復合材料樣品的XRD 譜中只有單斜相ZrO2(m-ZrO2,PDF No. 37-1484)的衍射峰,說明復合材料樣品發生了高溫氧化反應。在燒蝕氧化過程中,ZrB2-ZrC 復合材料發生了如下高溫氧化反應

圖3 溫度950℃、不同壓力下合成的ZrB2-ZrC 復合材料經1 600 ℃燒蝕后樣品的XRD 譜Fig. 3 XRD patterns of ZrB2-ZrC composite samples synthesized under different pressures at 950 ℃after ablation at 1 600 ℃

首先,ZrB2與O2反應生成ZrO2和熔融態B2O3,在材料表面形成保護層,阻擋O 原子擴散進入材料內部,進而阻礙內部材料被氧化;當溫度超過B2O3的沸點(約1 100 ℃)時,B2O3在高溫下迅速蒸發,在材料表面形成多孔的ZrO2層;ZrC 與O2反應生成ZrO2和CO2,CO2氣體逸出材料,導致ZrO2氧化層呈現多孔和不連續分布現象。因此,只有當燒蝕溫度足夠高,如溫度高于1 400 ℃時,ZrB2氧化產生的B2O3才能揮發殆盡,樣品表面形成致密的ZrO2層阻礙O2進入材料內部,同時避免材料內部直接受到熱流沖擊,從而提高復合材料的抗燒蝕和抗氧化能力[22]。

在2.6 GPa、950 ℃條件下合成的ZrB2-ZrC 復合材料經1 600 ℃燒蝕60 s 后樣品表面的SEM 圖像如圖4 所示。對比圖4 和圖2(a),可以看出,高溫燒蝕前后樣品表面形貌存在顯著差異。燒蝕后,樣品表面出現大小不一的氧化物顆粒,平均粒徑約為5 μm,并且顆粒之間存在縫隙和孔洞。這些縫隙和孔洞是由于B2O3蒸發和CO2氣體逸出所致。在高溫燒蝕過程中,孔洞會構成氧氣的擴散通道,氧氣通過這些縫隙和孔洞進入材料內部,使材料內部逐漸發生氧化。

圖4 在2.6 GPa、950 ℃制備的ZrB2-ZrC 復合材料經1 600 ℃燒蝕后樣品表面的SEM 圖像Fig. 4 SEM image of ZrB2-ZrC composite synthesized at 2.6 GPa and 950 ℃ after ablation at 1 600 ℃

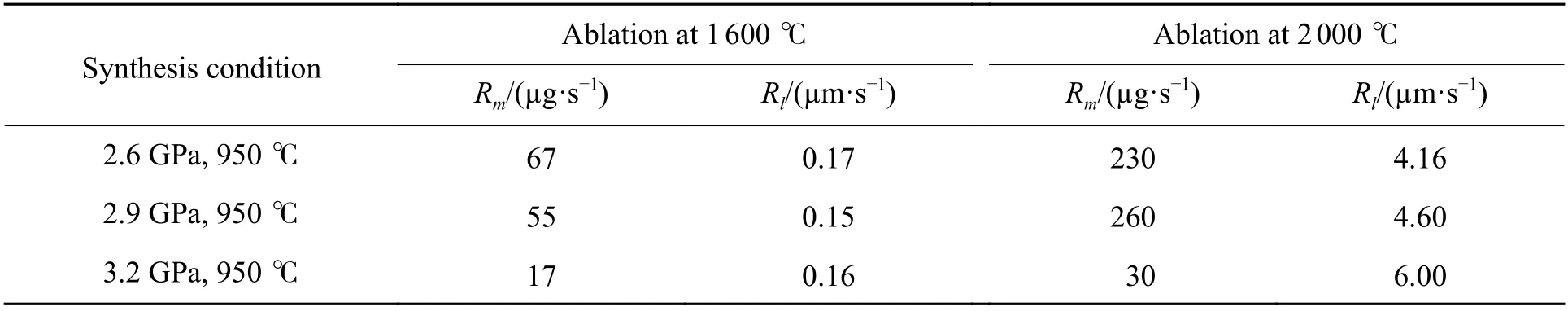

質量燒蝕率和線性燒蝕率是衡量材料抗燒蝕性能的重要指標。ZrB2-ZrC 復合材料在1 600 和2 000 ℃動態燒蝕60 s 后的燒蝕性能如表1 所示。樣品的質量燒蝕率均表現為正值,說明燒蝕后復合材料的質量有所增加。在動態燒蝕過程中,樣品表面不僅有高溫氧化現象,如ZrB2和ZrC 氧化生成ZrO2,而且存在機械剝離現象,如少量ZrO2被氧-乙炔火焰的高溫氣流剝離表面。高溫燒蝕后,樣品的質量燒蝕率和線燒蝕率均隨合成壓力的升高而不斷減小,如3.2 GPa 合成的樣品在1 600 ℃的質量燒蝕率(17 μg/s)以及2 000 ℃的質量燒蝕率(30 μg/s)在所合成的樣品中是最低的。這是由于合成壓力的升高有利于減少材料的孔洞缺陷,提升復合材料樣品的致密度,從而阻礙氧氣擴散進入樣品內部,最終降低質量燒蝕率,改善熱燒蝕性能。

表1 不同壓力下合成的ZrB2-ZrC 復合材料樣品經1 600 和2 000 °C 燒蝕后的燒蝕率Table 1 Ablation rate of the ZrB2-ZrC composites synthesized at different pressures after ablations at 1 600 and 2 000 °C

2.3 靜態氧化特性

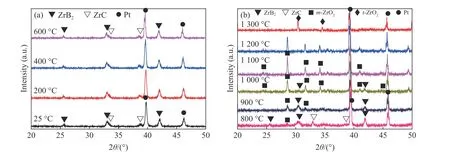

抗高溫氧化性能是超高溫材料至關重要的性能。過渡金屬硼化物在含氧環境中開始氧化的溫度約為600 ℃,其氧化速率與材料的孔隙率及成分密切相關。根據ZrB2-ZrC 復合材料的原位高溫XRD譜,可將ZrB2-ZrC 復合材料的氧化過程分成3 個階段。(1) 低溫階段(室溫至600 ℃)。在此階段,XRD 譜由ZrB2(PDF No. 34-0423)、ZrC(PDF No. 35-0784)和Pt(PDF No. 04-0802)的衍射峰組成,如圖5(a) 所示,說明ZrB2-ZrC 復合材料未被氧化,Pt 衍射峰來自于鉑樣品臺。(2) 中溫階段(800~1 000 ℃)。800 ℃氧化后出現單斜二氧化鋯(m-ZrO2)的衍射峰,如圖5(b)所示。氧化反應見式(3)和式(5)。隨著溫度的升高,m-ZrO2的峰強不斷增強;ZrC 的衍射峰在900 ℃消失;ZrB2的衍射峰在1 000 ℃以上消失。(3) 高溫階段。當溫度超過1 200 ℃時,m-ZrO2發生相變,轉變為四方二氧化鋯(t-ZrO2);當溫度達到1 300 ℃時,XRD 譜中只有t-ZrO2的衍射峰。

圖5 在3.2 GPa、950 ℃條件下制備的ZrB2-ZrC 復合材料的原位高溫XRD 譜Fig. 5 In-situ high temperature XRD patterns of ZrB2-ZrC composite fabricated at 3.2 GPa and 950 °C

2.4 ZrC 含量對材料性能的影響

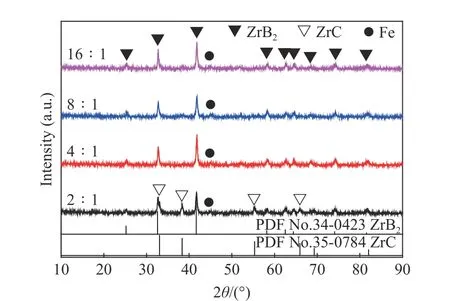

通過改變原料中ZrC 的物質的量,研究ZrC含量對ZrB2-ZrC 復合材料性能的影響規律。選取ZrB2與ZrC 的摩爾比(nZrB2∶nZrC)分別為2∶1、4∶1、8∶1、16∶1,在壓力2.9 GPa、溫度950 ℃的條件下進行合成實驗,保溫保壓時間為15 min。圖6 為采用不同摩爾配比在高溫高壓條件下合成的ZrB2-ZrC復合材料的XRD 譜,從圖中可觀測到ZrB2、ZrC 和Fe(PDF No. 06-0696)的衍射峰。隨著ZrB2與ZrC 的摩爾比值的增大,ZrB2的衍射峰強度不斷增強,ZrC 的峰強不斷減弱,除了Fe 的衍射峰外,未出現其他衍射峰。

圖6 采用不同摩爾比的ZrB2 和ZrC 通過高壓合成的復合材料樣品的XRD 譜Fig. 6 XRD patterns of composite samples synthesized with different molar ratios of ZrB2 and ZrC

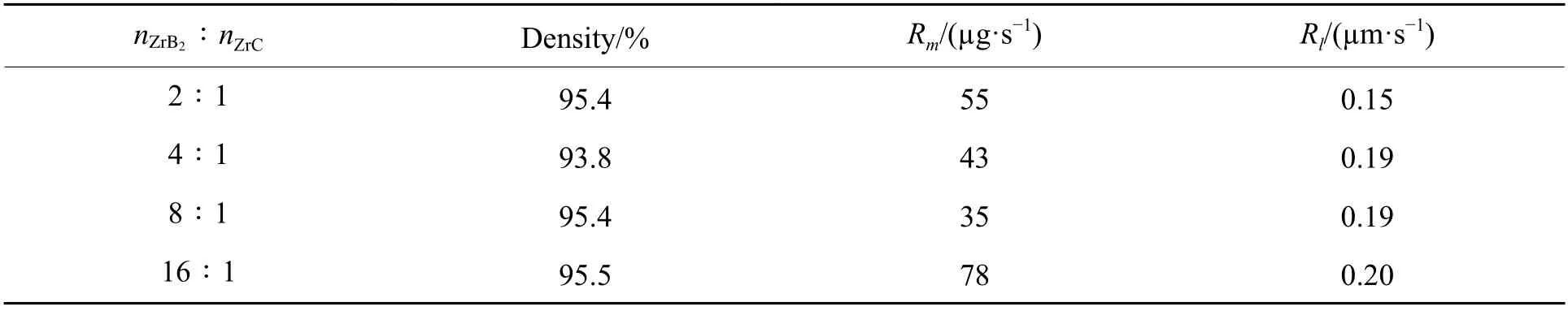

表2 列出了采用不同摩爾比的ZrB2和ZrC 通過高壓合成的復合材料樣品的致密度,以及樣品經1 600 ℃燒蝕后的質量燒蝕率和線燒蝕率。在2.9 GPa、950 ℃的條件下制備的ZrB2-ZrC 復合材料的致密度均在93%以上,并且當ZrB2與ZrC 的摩爾比為4∶1 時,復合材料的致密度最低,為93.8%;當ZrB2與ZrC 的摩爾比為8∶1 時,樣品的質量燒蝕率最低,達35 μg/s;當ZrB2與ZrC 的摩爾比為2∶1 時,樣品的線燒蝕率最低,達0.15 μm/s。

表2 高壓制備的ZrB2-ZrC 復合材料樣品的致密度及其在1 600 °C 的燒蝕率Table 2 Density and ablation rate at 1 600 °C of ZrB2-ZrC composites prepared at high pressure

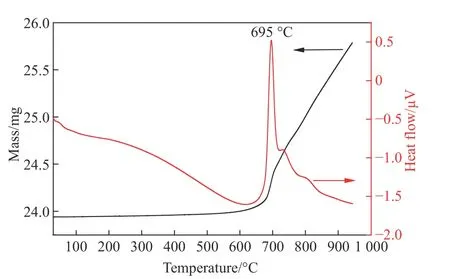

選取質量燒蝕率最低的ZrB2-ZrC 復合材料(nZrB2∶nZrC=8∶1)進行熱重-差熱分析(thermogravimetric analysis and differential thermal analysis,TG-DTA),研究復合材料的靜態氧化性能。圖7 為質量燒蝕率最低的ZrB2-ZrC 復合材料的TG-DTA 測試曲線。可以看出,當溫度低于600 ℃時,復合材料樣品的質量隨溫度的升高未發生變化,說明復合材料在這一階段幾乎不發生氧化,該結果與圖5(a)所示的原位高溫XRD 測試結果相一致。當溫度超過600 ℃時,樣品質量隨溫度的升高而迅速增大,在695 ℃時增重速率達到最大值;當溫度超過795 ℃時,樣品的增重速率變慢。由此推斷,當溫度高于795 ℃時,ZrC 開始氧化成固態ZrO2和氣態CO2,CO2氣體從材料中逸出會降低樣品質量,從而使樣品整體的增重速率降低。樣品中的ZrB2在高溫下氧化成ZrO2和B2O3,當溫度低于1 000 ℃時,B2O3汽化蒸發緩慢,因此樣品的質量隨著氧化程度的增加而持續增大。

圖7 ZrB2-ZrC 復合材料樣品的TG-DTA 曲線Fig. 7 TG-DTA curves of ZrB2-ZrC composites

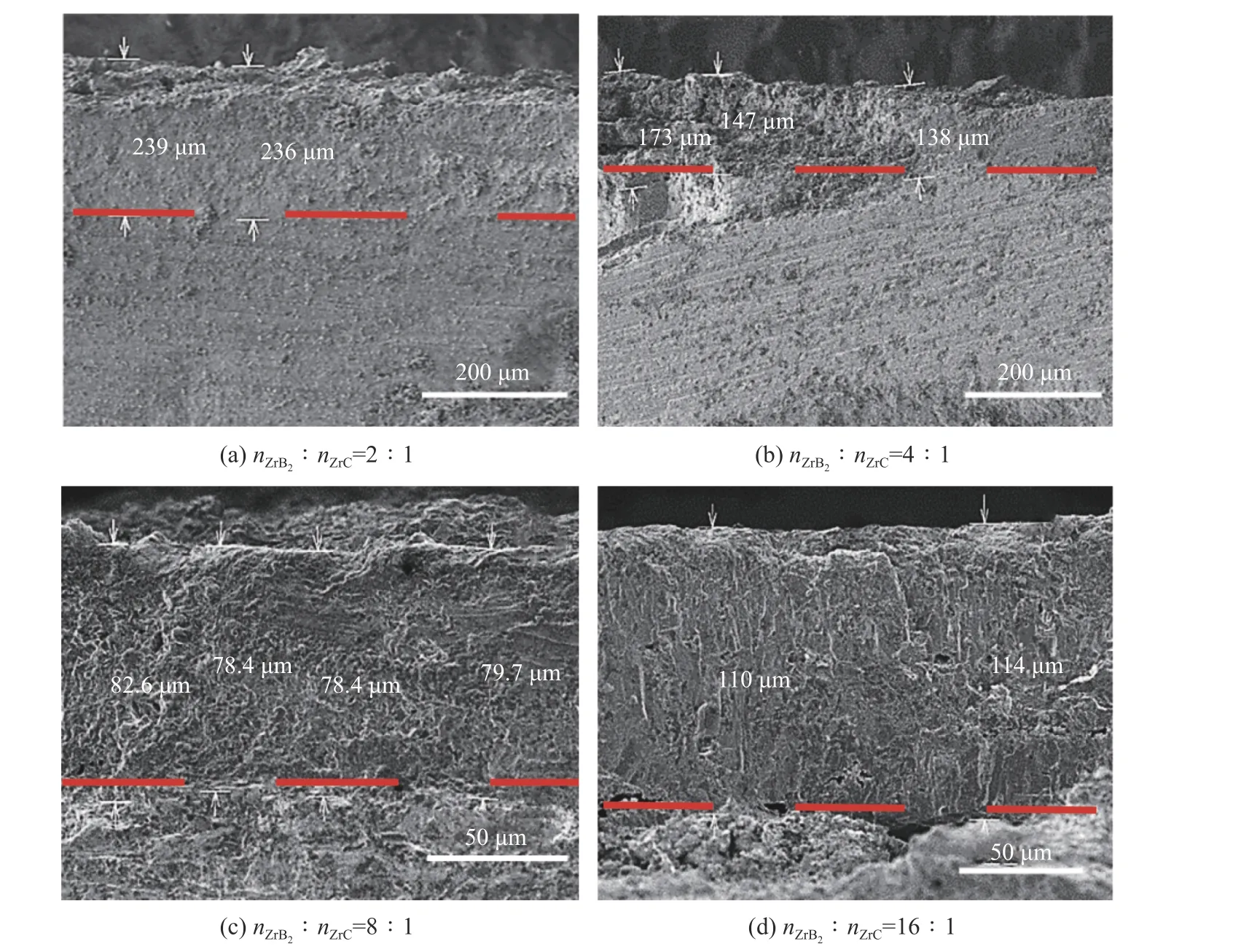

圖8 為不同摩爾配比下合成的ZrB2-ZrC 復合材料經1 600 ℃燒蝕后的斷面SEM 圖像。

圖8 1 600 ℃燒蝕后ZrB2-ZrC 復合材料樣品截面的SEM 圖像Fig. 8 Cross-sectional SEM images of ZrB2-ZrC composites after ablation at 1 600 ℃

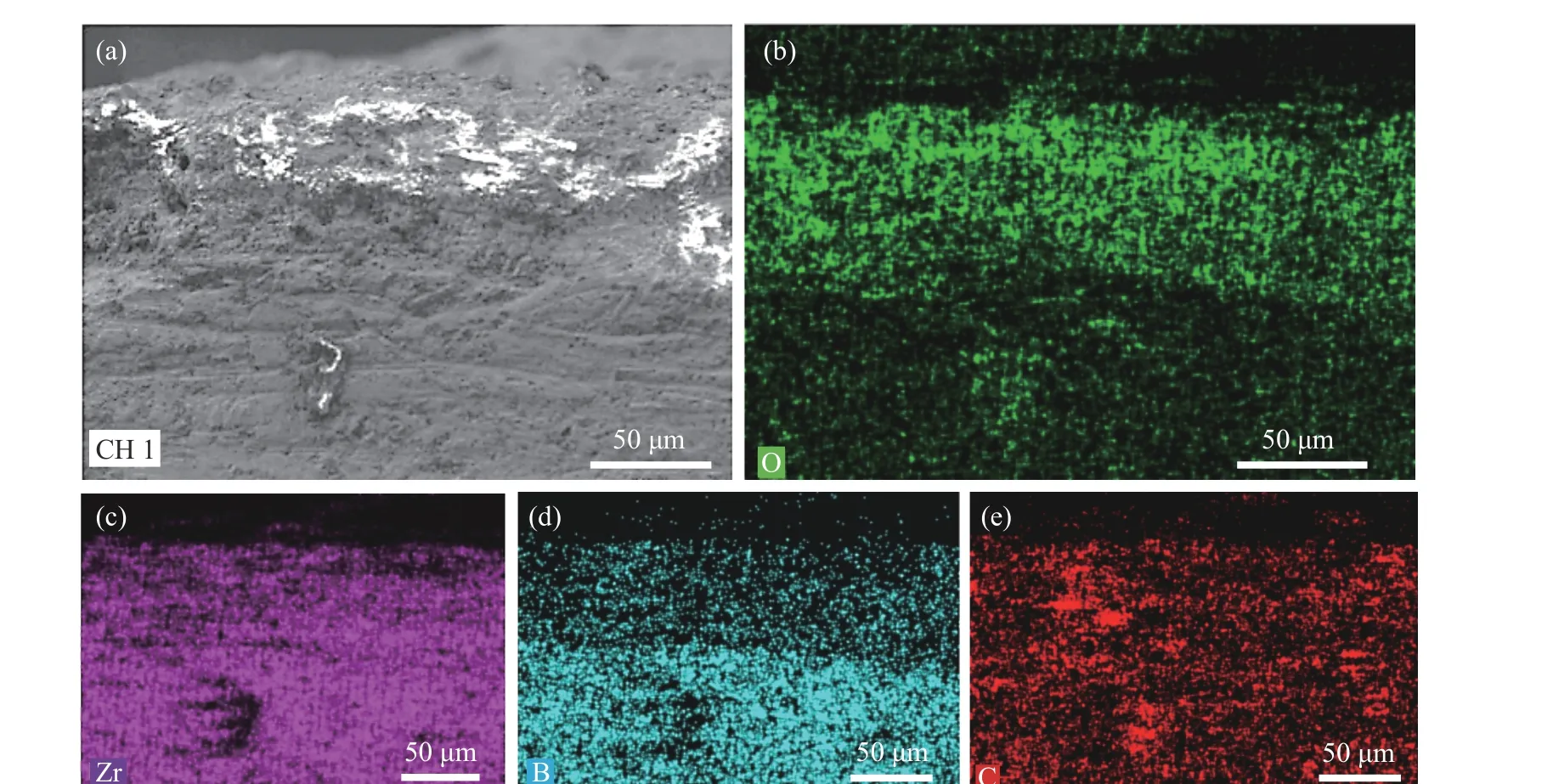

從圖8 中可以觀測到氧化層與基體材料之間存在明顯的分界線(圖8 中紅色虛線),氧化層厚度與樣品中ZrC 的含量密切相關。隨著ZrC 含量的不斷降低,氧化層厚度減小到最低值后有所增加。其中,當ZrB2與ZrC 的摩爾比為8∶1 時,氧化層的平均厚度約為80 μm。復合材料的燒蝕氧化層厚度的變化規律與其質量燒蝕率變化相一致(如表2 所示),均隨ZrC 含量的增加先減小后增大。其中,當ZrB2與ZrC 的摩爾比為8∶1 時,所制備的復合材料的氧化層厚度和質量燒蝕率最低。圖9 為ZrB2-ZrC 復合材料(nZrB2∶nZrC=8∶1)經1 600 ℃燒蝕后樣品斷面的EDS 元素分布圖像。通過圖9 可觀測到氧化層與基底的分界線,并且分界線以上的表面層中氧元素含量遠高于下方,表明復合材料表面雖然發生了高溫氧化反應,但基體內部幾乎沒有發生氧化,這也證實了ZrB2-ZrC 復合材料具有優異的抗高溫燒蝕性能。

圖9 ZrB2-ZrC 復合材料樣品(n ZrB2∶nZrC=8∶1)經1 600 ℃燒蝕后的截面EDS 圖像Fig. 9 EDS images of the cross-sectional sample of ZrB2-ZrC composite (n ZrB2∶nZrC=8∶1) after ablation at 1 600 ℃

3 結 論

采用高壓合成技術可有效降低超高溫陶瓷ZrB2-ZrC 復合材料的燒結溫度,大大縮短合成時間,進一步提高致密度,提升高溫穩定性和質量燒蝕率,改善抗燒蝕性能。對于在3.2 GPa 壓力下制備的高致密ZrB2-ZrC 復合材料,經1 600 ℃燒蝕后的質量燒蝕率最佳,達到17 μg/s,經2 000 ℃燒蝕后的質量燒蝕率為30 μg/s。研究發現,在相同的合成條件下,燒結助劑ZrC 的含量影響復合材料的熱燒蝕性能。當ZrB2與ZrC 的摩爾比為8∶1 時,所制備的ZrB2-ZrC 復合材料經1 600 ℃燒蝕后的質量燒蝕率達到最低值(35 μg/s)。