一種核空氣凈化系統吸附劑取樣裝置的設計與試驗

汪明文,梁 飛,馬途途,邱繼林 ,王 琪,李鴻飛,徐洋洋

(1.防城港核電有限公司,廣西 防城港 538001;2.中國輻射防護研究院,太原 030006)

核電廠空氣凈化系統一般由過濾放射性氣溶膠的高效過濾器和吸附放射性碘的浸漬活性炭碘吸附器組成。為了確保其有效性,需要在這些系統的建成驗收階段進行性能試驗,并且在商運后也要定期進行性能試驗。對于碘吸附器的性能試驗而言,目前一般有兩種方法:第一種方法是直接用放射性甲基碘示蹤的氣體在現場進行碘吸附器除碘的效率試驗,其特點是凈化系統對放射性碘吸附效率的直接測量;第二種方法是在現場使用非放射性的示蹤氣體(氟利昂等)進行機械泄漏檢測,同時提取與現場碘吸附劑具有同樣運行歷史的樣品在實驗室進行標準條件下的放射性甲基碘吸附效率試驗,其特點是凈化系統對放射性碘吸附效率的間接測量[1]。早期核空氣凈化系統的吸附劑取樣裝置多焊接在凈化小室內排架上,取樣樣杯的數量受限,且取樣時需要打開凈化小室邊界而不得不對其密封性進行重新鑒定[1]。而外部取樣技術使取樣樣杯數量及體積不再受空間所限,改善了取樣時的工作環境,減少了拆裝取樣器時的工作量,降低了輻照風險和防止表面污染[2],因此作者設計了一種可以安裝于凈化系統外部的吸附劑取樣裝置,并對其結構、技術指標及驗證試驗結果進行介紹。

1 取樣裝置結構及原理

1.1 結構及材料

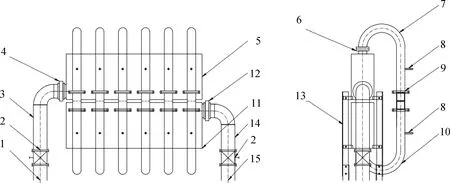

該取樣裝置主要由進氣總管、進氣氣流分配箱、取樣樣杯、氣流參數監測口、出氣總管和附件等部分組成,其結構示于圖1。

1—進氣總口;2—隔離調節閥門;3—進氣總管;4—進氣氣流分配箱進氣口快接;5—進氣氣流分配箱;6—進氣氣流分配箱出氣口快接;7—進氣U型彎管;8—氣流參數測量口;9—取樣樣杯;10—出氣U型管;11—出氣氣流分配箱;12—出氣氣流分配箱出氣口快接;13—固定支架;14—取樣出氣總管;15—取樣出氣總口。

1.1.1進氣總管和出氣總管

包括進出氣量隔離調節閥門、進出氣流分配箱進出口快接,其功能是將通過吸附器的氣流取出,流經取樣樣杯中吸附劑后流回吸附器后端。通過氣量隔離調節閥門的調節,使通過取樣樣杯中吸附劑的氣流比速與吸附器內相同。

1.1.2進出氣流分配箱

通過進氣氣流分配箱自身結構特點減少進氣總管氣流動壓損失、增加靜壓、穩定氣流和減少氣流振動,獲得均勻的靜壓出氣,保證氣流均勻地通過每一個活性炭樣杯[3]。

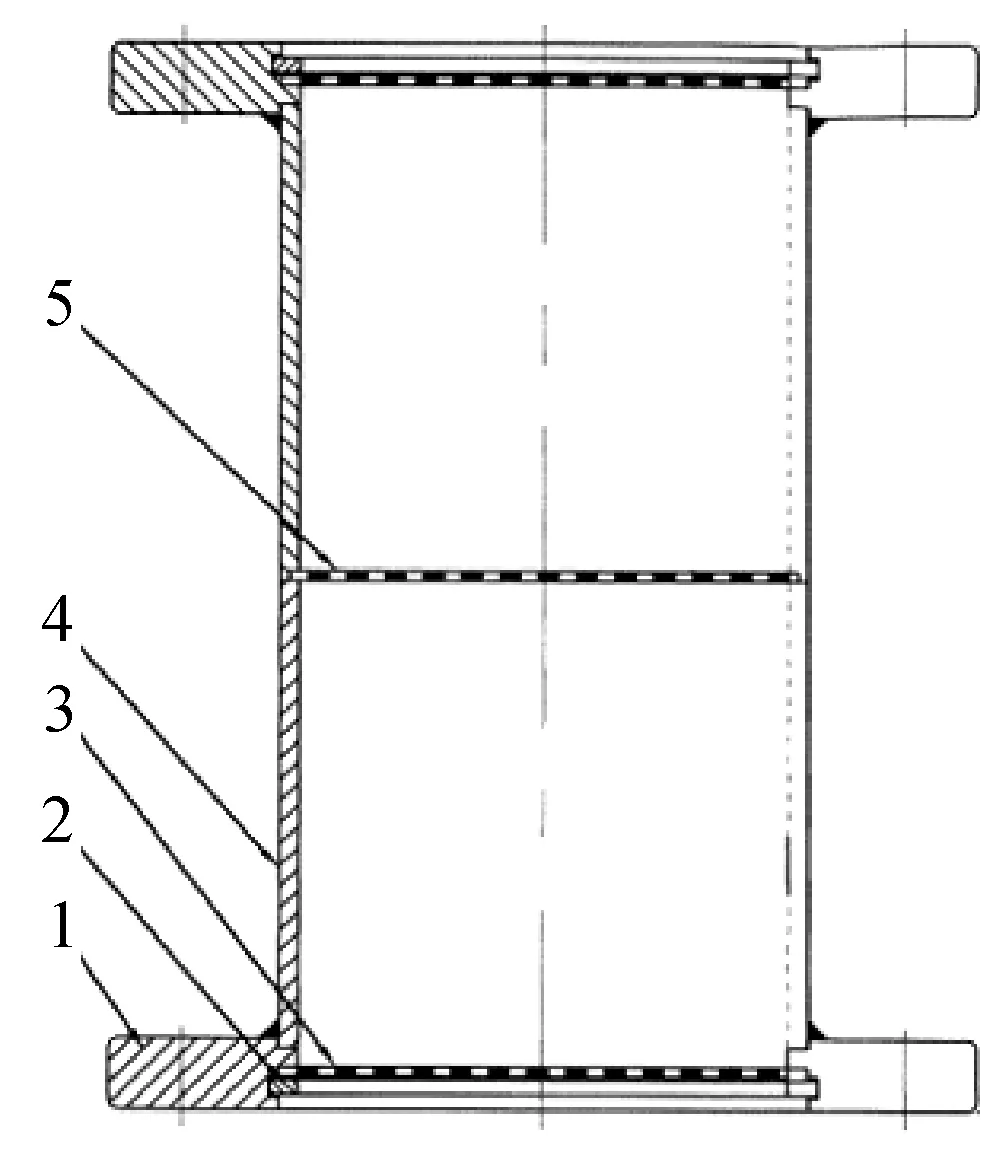

1.1.3取樣樣杯

取樣樣杯包括法蘭、樣杯外壁、壓板及穿孔網板,結構示于圖2。取樣樣杯被隔離網板分為兩級,分別對應于一級和二級吸附器。樣杯中填充與吸附器同批次活性炭吸附劑,且與吸附器具有相同的床深[4]。通過法蘭連接方式將取樣樣杯密封安裝于取樣裝置中實現可靠密封和快速裝取。

1—法蘭;2—壓板;3—穿孔網板;4—樣杯外壁;5—隔離網板。

1.1.4氣流參數監測

通過取樣裝置上的預留氣流參數監測口對氣流參數進行定期監測,確保取樣裝置能提供具有代表性的活性炭樣品。

此外,取樣還包括固定支架、連接件、參數監測口堵頭等附件。各部件間盡量采用法蘭連接,以保證整體的氣密性。主要部件采用不銹鋼材料,其表面經電鍍或其他表面處理,因此整機具有良好的抗腐蝕性能。

1.2 工作過程

1.2.1裝填吸附劑

系統首次運行或更換吸附器前,首先松開法蘭上的固定螺栓,取下取樣樣杯進行吸附劑的填裝,取樣樣杯內的吸附劑填裝完成后,通過法蘭將取樣樣杯回裝,并將螺栓擰緊使法蘭上的密封墊均勻壓縮以實現可靠密封。

1.2.2運行過程

系統風機啟動后,吸附器前端的氣流通過進氣總口被引入到進氣氣流分配箱內,進行氣流分配后進入各個進氣分支通道并被導入到各個取樣樣杯中,氣流中污染物被取樣樣杯中的吸附劑吸附后,氣流進入到出氣氣流分配箱體并由出氣總口回到吸附器后端。該取樣裝置相當于與吸附器并聯的微型吸附器,吸附器中的氣流同時進入到取樣裝置的各個取樣樣杯中,與凈化系統中的吸附器同步進行氣流中污染物吸附[5]。由于取樣樣杯中吸附劑與吸附器中吸附劑是同批次且同時暴露于同樣氣流的污染物中,因此取樣裝置能夠提供具有代表吸附劑運行歷史的樣品。

2 樣機性能測試裝置及測試條件

為確保取樣的代表性,美國標準ANSI/ASME N509和ASME AG-1中對此作了具體規定。因此樣機設計及加工完成后,必須對相關技術指標進行測試,并判斷其能否滿足標準要求。

2.1 測試裝置

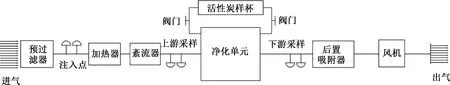

測試裝置流程示于圖3。利用此裝置可進行氣流分布和性能試驗測試。

圖3 試驗流程圖

2.2 測試條件

取樣裝置氣流分布及性能影響試驗的前提是凈化單元和取樣裝置無泄漏,吸附器安裝和樣杯中吸附劑填裝到位,整體無泄漏。

在氣流分布試驗開始前,首先使用氟利昂法進行測試裝置的整體機械泄漏率檢測[6],再根據公式(1)計算測試裝置整體的機械泄漏率:

L=100×(Cd/Cu)

(1)

式中,Cd為下游氣體中的氟利昂濃度;Cu為上游氣體中的氟利昂濃度;L為泄漏率(%)。

系統氣流參數為:風量1 189 m3/h,溫度(上/下)15.8 ℃/16.0 ℃,濕度(上/下)24.3%/23.0%,吸附器壓差470 Pa。

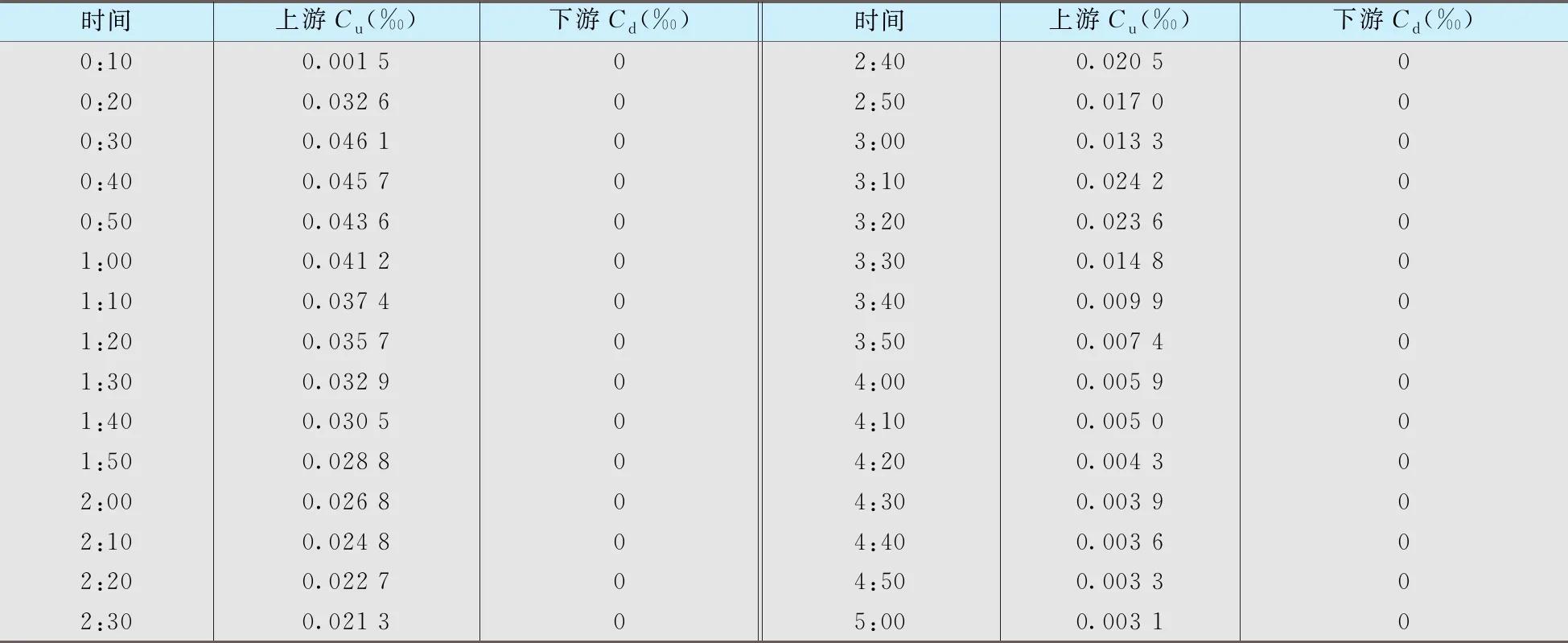

試驗結果列于表1。

表1 上游和下游氣體中氟利昂濃度隨時間的變化

根據表1數據可判定該裝置無機械泄漏,滿足試驗的前提條件。

3 測試結果

測試試驗分為取樣裝置的氣流分布、性能影響試驗和凈化單元影響試驗。

3.1 氣流分布試驗

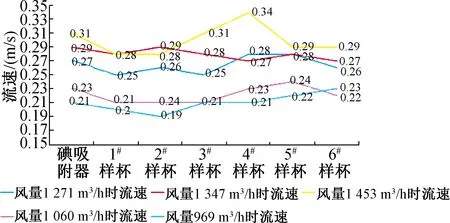

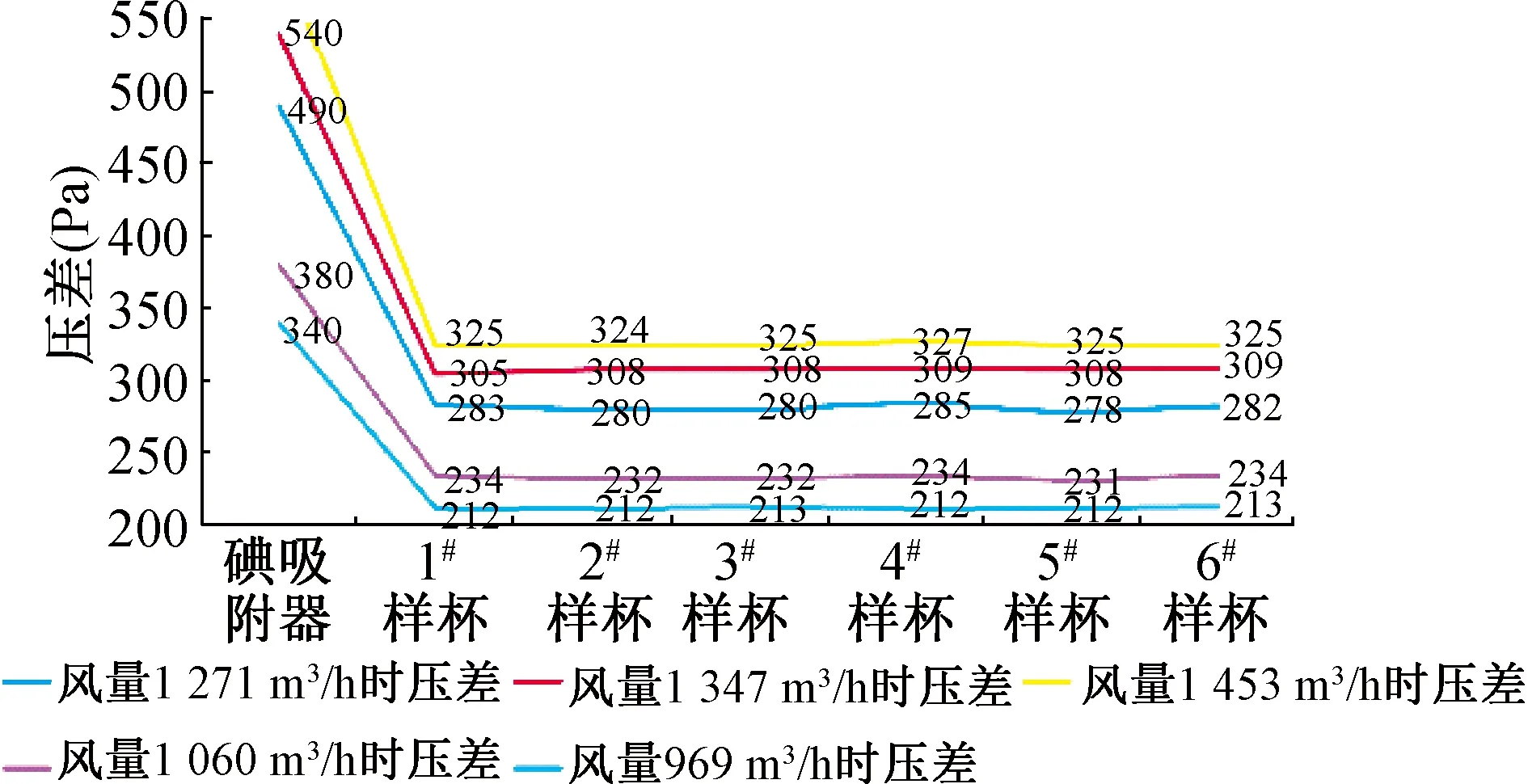

在一定氣流流量運行情況下(風量依次為1 271 m3/h、1 347 m3/h、1 453 m3/h、1 060 m3/h、969 m3/h),分別測量取樣樣杯前后的壓差和流量,并與系統中吸附器前后的壓差和流量進行比較,其中系統氣流參數為:溫度(上/下)15.8/16.0 ℃,濕度(上/下)24.3%/23.0%,不同風量下系統在運行時的流速分布和壓差分布試驗結果示于圖4和圖5。

圖4 吸附器及樣杯流速分布

圖5 吸附器及樣杯壓差分布

由圖4可知,各樣杯流速均在吸附器流速的±10%之內,可以確保每個樣杯的碘吸附劑都與碘吸附器主體內吸附劑具有相同的氣流接觸特性。圖5中可以看出,各個樣杯壓差很接近,進一步證明氣流幾乎是平均分配到每一樣杯中的,符合設計預期。說明該取樣裝置結構本身具有將風量平均分配給六個樣杯的特性。

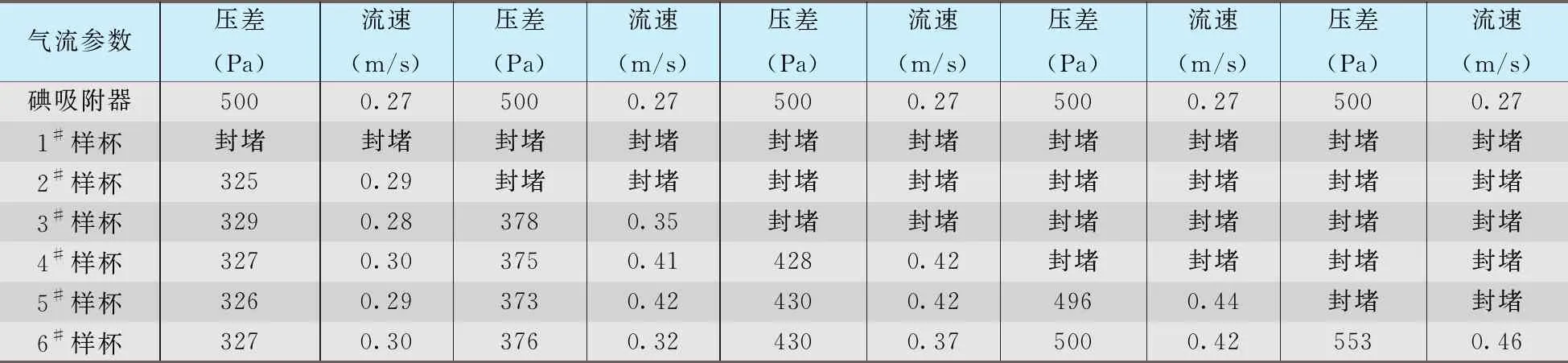

3.2 性能影響試驗

模擬取樣裝置運行工況,通過試驗驗證拆除樣杯之后對剩余樣杯是否有影響,是否還滿足取樣代表性要求。試驗時的系統氣流參數為:風量1 254 m3/h,溫度(上/下)15.8/16.0 ℃,濕度(上/下)24.3/23.0%,試驗結果列于表2。

表2 拆除樣杯對其他樣杯的流速/壓差分布影響

從表2可以看出,隨著拆除樣杯數量的增多(拆除后用堵頭進行封堵),剩余運行樣杯中的流速和壓差將增大,甚至剩余樣杯中的流速會超出吸附劑流速10%以上,進而使得剩余運行樣杯的取樣不再具有代表性。因此,建議拆除樣杯之后安裝新的帶吸附劑樣杯而不是用堵頭進行封堵,防止剩余樣杯的樣品與碘吸附器主體的氣流接觸特性不一致。

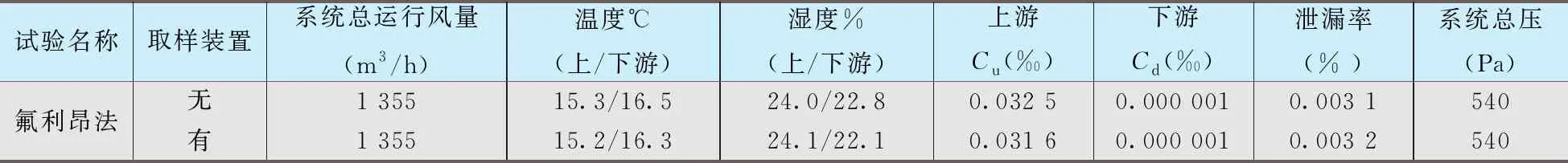

3.3 凈化單元影響試驗

為驗證增加吸附劑取樣裝置后對凈化單元的影響,模擬一定的實驗條件,在有無取樣裝置下,進行了氟利昂法[6-7]的對比試驗,試驗結果列于表3。

表3 取樣裝置對凈化單元的影響試驗結果

表3中可以看出,加裝取樣裝置前后,泄漏率、系統總壓、總運行風量試驗結果變化基本一致。說明取樣裝置符合相關標準,并且對凈化單元本身沒有影響。

綜上所述,該樣杯裝置完全能夠滿足標準規范,取樣具有代表性,因此該取樣裝置是可行的。

4 結論及建議

試驗結果表明,所設計的取樣裝置的各個取樣樣杯壓差一致性好,且流速均在凈化單元設計流速的±10%之內,在實際系統風量變化時,仍然能確保取樣的代表性;加裝取樣裝置后,系統的泄漏率、系統總壓、總運行風量等參數變化不顯著,加裝取樣裝置對凈化單元本身沒有影響。

拆除樣杯試驗結果表明,拆除某個樣杯后采用封堵方式保證密封性,會造成剩余運行樣杯中的流速和壓差增大,流速超過吸附劑流速的10%,因此建議拆除樣杯之后安裝新的樣杯,保證取樣的代表性。