緊密賽絡紡成紗工藝分析

王恩清,劉剛中,郭小云,曲曉靜

(山東南山智尚科技股份有限公司,山東 煙臺 265706)

緊密賽絡紡是我公司通過設備改造升級形成的新型紡紗方法,集合了緊密紡與賽絡紡優點,實現了單紗可織,縮短了紡紗工藝流程,與賽絡紡相比,成紗條干、毛羽、強力等指標得到提升。在設備改造升級后,對緊密賽絡紡紡紗工藝進行了實驗,并對成紗結構及成紗指標進行了檢測分析,以期為廣大業內人士提供借鑒。

1 緊密賽絡紡紡紗方式簡介

緊密賽絡紡是在緊密紡設備上進行改造,加裝賽絡紡裝置形成的新型紡紗方式。該紡紗方式兼具緊密紡與賽絡紡特點,具有緊密紡集聚區,纖維條在集聚區形狀與緊密紡集聚區相同,成紗具有緊密紡紗線優點:紗體光潔、條干好、強力高,同時該紡紗方式具備賽絡紡特點:雙粗紗喂入。成紗經絡筒后,即可用于織造,無需再經并線、備捻工序進一步加工,實現了紡紗短流程[1,2]。

2 紡紗原料選用

為了使實驗具有代表性,原料選用我公司各品種常用的18.5 um澳大利亞羊毛,紗線成分為100%羊毛。

3 緊密賽絡紡紗線加工

3.1 毛條染色

為了使不同方案下指標具有可比性,各方案均使用同一嘜頭下的18.5 um澳大利亞羊毛,同時為避免染色過程差異對實驗結果產生影響,各方案所用毛條均為同一染缸內染色并采用了“低溫染色技術”,染色曲線如圖1所示,染色溫度由常規染色的98℃降低為80℃,在保證上染率及染色牢度的同時,有效降低了染色過程中高溫所造成的纖維損傷。

圖1 低溫染色曲線

3.2 緊密賽絡紡紗線加工

3.2.1緊密賽絡紡工藝設計

在進行實驗方案設計時,需要保證不同方案下指標具有可比性;紗線號數各方案應統一標準,這樣成紗指標才具有可比性,紗支選擇我司常用規格25 tex;捻系數根據經驗有針對性選擇5組,從130~205逐漸增大;各方案下的投產數量既要保證實驗效果又要盡量較少實驗投入,根據紡紗指標穩定性需求,均按照30 kg投入,各數據如表1所示。

表1 工藝實驗方案

3.2.2紡紗工藝流程

各方案下毛條經同缸染色后轉至紡紗前紡,在前紡采用相同紡紗工藝并在同一生產線加工,前紡加工工藝流程如下:毛條→復精梳一針→復精梳二針→復精梳三針→精梳機→精梳一針→精梳二針→前紡一針→前紡二針→前紡三針→前紡四針→粗紗。后紡加工工藝流程:緊密賽絡紡→絡筒→蒸紗。

粗紗出紗后至緊密賽絡紡設備加工成紗,各方案均在同一臺設備按照實驗方案確定的捻系數逐次分批加工。

4 緊密賽絡紡成紗分析

緊密賽絡紡與緊密紡代表了兩類不同紡紗方式,成紗結構也存在差異,本文通過緊密賽絡紡紗與緊密紡紗對比,來分析緊密賽絡紡紗特點。

4.1 成紗外觀分析

成紗捻度相同時,緊密賽絡紡及緊密紡成紗在體視顯微鏡下紗線結構如圖2所示,通過對比可以看出二者存在較大區別。

圖2 緊密賽絡紡與緊密紡成紗結構對比

4.1.1緊密賽絡紡與緊密紡紗線結構對比

緊密賽絡紡紗線沿長度方向呈近似圓柱形,紗線結構緊密,纖維排列整齊,與軸向夾角較小;緊密紡紗線是由兩股單紗并合加捻形成,紗線表面呈較為明顯的波浪紋,結構松散,纖維排列較為順直,與軸向夾角較大。

4.1.2緊密賽絡紡與緊密紡紗線表層毛羽狀態對比

從圖2可知,緊密賽絡紡紗線表層毛羽長且多,緊密紡紗線毛羽短而少。這是由二者成紗結構差異造成,緊密紡紗線為雙股紗,單股紗表層毛羽在并合加捻過程中會被捻入合股紗體內,使毛羽數量減少且長度變短。在生產過程中,應關注緊密賽絡紡紗線毛羽的織造工序,必要時需要漿紗貼伏毛羽,以免影響效率及質量。

4.2 成紗指標分析

成紗強力及成紗斷裂伸長率是影響織造工序生產效率的關鍵指標,在此重點對這兩項指標進行分析。

4.2.1成紗強力指標分析

(1)緊密賽絡紡捻系數對成紗強力影響

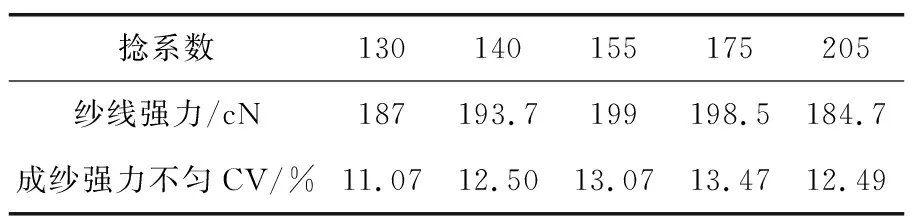

在不同捻系數下緊密賽絡紡強力指標測試見表2。

表2 不同捻系數下成紗強力指標

測試數據中捻系數設定為變量,紗線強力設定為因變量y,采用回歸分析,利用表2中檢測數據,得其回歸方程為:y=-0.0098x2+3.244x-68.4,回歸曲線如圖3所示。

圖3 紗線強力與捻系數對應關系曲線

從圖4可知,緊密賽絡紡成紗強力與捻系數對應關系和常規紡紗方式存在相同規律,即存在極限捻系數,對應成紗強力存在極大值;由回歸方程可求得極限捻系數為165,對應成紗強力極大值為200.1 cN,當捻系數低于或高于極限捻系數時,成紗強力均呈下降趨勢。

在生產過程中工藝選擇需要兼顧指標和效率,從測試數據及回歸方程來看,捻系數不應高于極限捻系數,在取極限捻系數時,成紗強力雖達到最大值,但從強力增量來看,捻系數從140增加到165,強力從193.7 cN增加到200.1 cN,僅增加3%,而對應捻度需要從885捻/m增加到1040捻/m,增加17.5%,對生產效率影響是很大,因此綜合考慮捻系數推薦值為140。

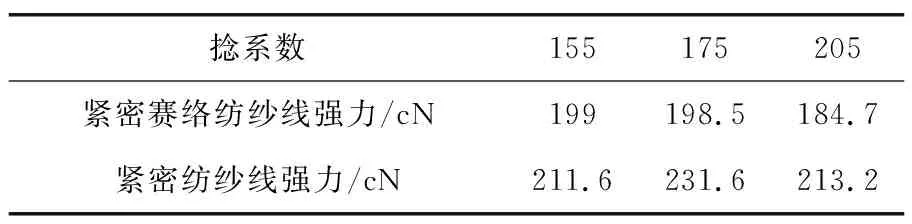

(2)緊密賽絡紡與緊密紡成紗強力對比分析

緊密紡與緊密紡賽絡紡成紗強力如表3所示,從數據來看,相同捻系數時,緊密賽絡紡強力要普遍低于緊密紡成紗強力,這是由于緊密紡雙紗結構使紗體內纖維間形成了較大摩擦抱合力,從而提升了成紗強力。因緊密賽絡紡成紗強力與緊密紡相比偏低,在織造工序過程中,需要對織機工藝進行調整,張力宜偏低掌握,車速與緊密紡紗相比要適當降低。

表3 相同捻系數下緊密賽絡紡與緊密紡成紗強力對比

4.2.2成紗斷裂伸長率分析

(1)緊密賽絡紡斷裂伸長率分析

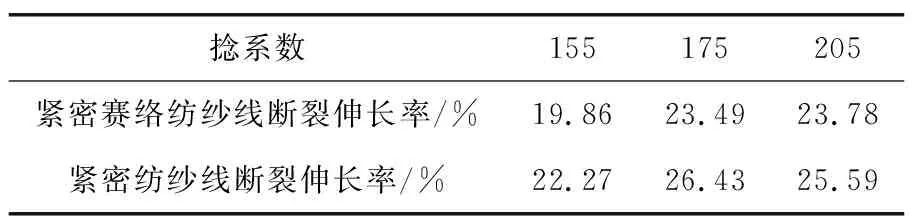

從表4可知,隨著捻系數增加,斷裂伸長率也在增大,這是由于捻系數增加會使紗線中纖維沿軸向傾斜角度增大,在受到拉伸時,傾斜纖維存在沿軸向變為平行順直的趨勢,紗體內纖維傾斜角度越大,在拉伸時所能釋放出的潛在長度空間也就越大;當捻系數達到一定值,紗線內部過于緊密,紗線內纖維受拉伸沒有回旋空間時,斷裂伸長率隨著捻系數增加,但增加趨勢將不再明顯,達到臨界值時,將會出現下降趨勢。

(2)緊密賽絡紡與緊密紡斷裂伸長率對比分析

從表4可知,在捻系數相同時,緊密紡斷裂伸長率要大于緊密賽絡紡,這與二者成紗結構有關,緊密紡紗線外觀呈現波浪形狀,為螺旋結構,且紗體較為蓬松,在受到外力作用時,緊密紡紗線內纖維有較大伸展性,在宏觀上體現為紗線具有較大伸長,而緊密賽絡紡成紗結構近似圓柱形,紗線較緊密,在受到外力作用時,紗體內纖維伸展性要弱于緊密紡紗體內纖維,因此成紗斷裂伸長率緊密紡要大于緊密賽絡紡。

表4 相同捻系數下緊密賽絡紡與緊密紡成紗斷裂伸長率對比

5 結語

通過對緊密賽絡紡成紗分析,并與緊密紡紗線進行對比,可得出以下結論:

與緊密紡相比,緊密賽絡紡成紗紗體結構緊密,纖維排列整齊,纖維與軸向夾角小,正是這種結構差異,造成了緊密紡與緊密賽絡紡紗線在指標上的差異。

緊密賽絡紡紗線表層毛羽長而且多,這對織造工序影響較大,如果形成毛羽的纖維強力較低,則毛羽經反復摩擦后脫落,造成織造落毛嚴重。如果纖維強力較大,不易脫落,反復摩擦后纖維就會糾結成球,造成織疵,影響呢面外觀,因此對緊密賽絡紡品種,織造工序宜漿紗以貼伏表層毛羽。

緊密賽絡紡成紗強力隨著捻系數增大呈現先增大后降低趨勢,強力存在極大值,但批量化生產需要兼顧質量與效率,綜合分析緊密賽絡紡捻系數選擇在140時較為合適,此時強力雖低于極大值,但可滿足后續生產強力需求。

緊密賽絡紡成紗斷裂伸長率隨著捻系數增大呈現增大趨勢,但增大趨勢隨著捻系數增加在減弱,在本文實驗范圍內沒有出現拐點,但從趨勢來看,當捻系數增大到一定值后,斷裂伸長率會呈現下降趨勢。

緊密賽絡紡紗線強力、斷裂伸長率、紗線表層毛羽等均比緊密紡紗線差,在織造工序中需要予以關注,注意采取相應措施來提升效率、降低織造疵點。