裝配式混凝土住宅建筑預制墻板對拉螺栓孔設置和封堵探析

張磊,吳楊

(1.合肥市綠色建筑與節能管理中心,安徽 合肥 230001;2.安徽省建筑設計研究總院股份有限公司,安徽 合肥 230031)

當前裝配式建筑快速發展,對裝配式混凝土住宅建筑品質提出更高要求,因施工工藝需要,預制墻板需要設置數量眾多的預留孔洞,而其中預制墻板預留對拉螺栓孔洞的設置和封堵占預留孔洞施工重要的構成部分。穿墻對拉螺栓(對拉螺桿)用于裝配式建筑混凝土預制墻板墻體兩側模板之間的拉結,承受混凝土的側壓力和其他荷載,確保內外側模板的間距能滿足設計要求,同時也是模板及其支撐結構的支點。以本地18層裝配式混凝土住宅建筑測算,按一個標準層面積約520㎡,單排為5個對拉螺栓孔為基數,一層約720個,一棟單體合計12960個對拉螺栓孔,其在裝配式建筑預留孔洞中屬于“量大面廣”。

預制墻板預留對拉螺栓孔的布置對模板結構的整體性、剛度和強度影響很大,也影響后續裝配施工中各種支撐、拉桿和管線布局。如果對拉螺栓孔洞設置不合理,各專業綜合排布設計不當,預制構件生產和裝配施工控制措施不足,不僅影響施工工藝布置、工序協調、進度效率,還易造成施工脹模、滲漏等質量隱患,這對整個裝配式建筑施工質量都會帶來不利后果。就當前現狀分析,問題的存在主要由以下幾點原因造成:一是設計策劃和深化設計不足,未采用系統集成的方法統籌設計、生產、施工等各階段要素,也未充分考慮住宅的功能需求,對預留孔洞、節點的優化設置不到位,造成各分項和各專業施工協同不暢,各種不合理、不合規、滲水風險大的孔洞隨意留設;二是預制構件生產過程中,對拉螺栓孔布置間距、孔型直徑、中心位置偏差等工藝、質量控制,不滿足標準規范或設計文件的要求,給施工安裝帶來不利;三是在裝配施工中,對預制墻板孔洞處置控制重視不足,對設計要求理解不足,支模及孔洞封堵施工方案不合理、不詳實,未優化預留孔洞、節點的施工控制措施,未按規范程序對所需材料進行檢測,施工技術交底不到位,都是導致后期脹模、滲漏等發生的病源所在。

基于裝配式建筑建造模式,對于數量眾多的對拉螺栓孔因預制墻板的裝配部位、結構交接位置、施工工序的不同,需從設計、生產、施工一體化途徑綜合策劃制定對拉螺栓孔的設置和封堵技術措施,保障工程質量,降低工藝成本。本文就裝配式混凝土住宅預制墻板涉及對拉螺栓孔的設置和封堵要求進行分析、探討。

1 設計階段

在設計階段,需從裝配式混凝土住宅建筑結構體系和功能需求出發,綜合策劃,優選對比多種布局和節點,擇優選定符合本工程實際,便于施工、利于防水、經濟合理的節點做法,同時在節點中要明確預制墻板孔洞的位置、傾角的方向及直徑;避免布設多余孔洞、不利孔洞、施工難度大且滲水風險大的孔洞。

著力實施BIM精細化設計,采用系統集成的方法統籌設計、生產、施工安裝,實現各專業全過程協同,綜合排布對拉螺栓孔。

①根據標準和規范的規定,建筑設計應考慮混凝土現澆部位與預制構件交接位置的預制構件安裝支承、預制構件臨時支撐等要求;

②預制構件對拉螺栓孔的設計應綜合考慮對拉螺栓孔與預埋管線、鋼筋的相對關系,協調混凝土現澆部位與預制構件交接位置關系,防止預留孔洞與預埋管線、鋼筋等相互碰撞;

③注重預制構件對拉螺栓孔與內部部品件的深化設計,協同配合,優化預埋預留部品件的位置、走向,預留接口位置應準確到位,精細化設計能減少材料浪費,并實現預制構件現場無差錯安裝。

模板支撐系統設計時,應充分考慮模板材料成型性能和成型措施。根據模架系統施工荷載及澆搗混凝土時的側向壓力,確定模板厚度、龍骨間距、緊固措施及對拉螺栓孔間距,以保證模板及支架有足夠的承載能力、剛度和穩定性。

在預制外墻上設置對拉螺栓孔時,在滿足規范要求及模板設計計算的前提下,應盡可能減少對拉螺栓孔的數量和排數,當建筑層高為3000mm以下,采用鋁模時,對拉螺栓孔的排數不宜超過5排,采用木模時,對拉螺栓孔的排數不宜超過6排。當采用其他形式模板時,應滿足計算要求。

對拉螺栓孔的直徑應根據對拉螺栓的直徑合理確定,不宜過大,孔徑通常內小外大,成喇叭狀,采用鋁模時,內徑宜為30mm,外徑宜為40mm,采用木模時,內徑宜為20mm,外徑宜為30mm。

外墻模板采用對拉螺栓連接,當采用鋁模時,最底層背楞距離地面、外墻最上層背楞距離板頂不宜大于300mm,且對拉螺栓孔中心距離預制構件邊緣的距離不宜小于100mm。當采用其他模板形式時,其間距應經設計計算確定,應滿足計算和相關規范和要求,確保對拉螺栓、背楞以及面板強度、剛度滿足要求。

保溫復合外葉墻板最下一排拉膜孔距內葉板底部間距≤300㎜,最上一排拉膜孔距內葉板頂部間距≤200㎜。

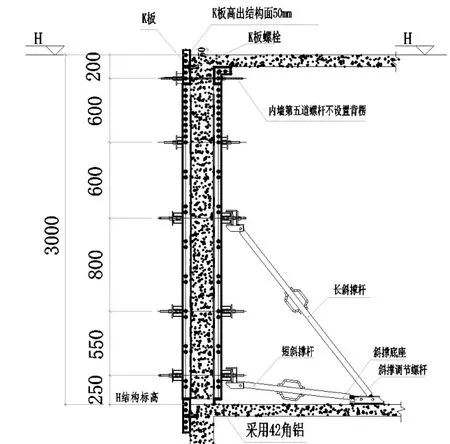

以層高3000mm住宅建筑為例,墻體鋁模板配置如圖1、圖2。

圖1 立面圖

圖2 正視圖

根據本地生產的鋁膜所具備的特性指標,采用常規鋁模背楞(雙拼口80×40×2)時,可以看出墻體鋁模板豎向配置2700mm高墻板+300mm高K板,且配置5排穿墻孔,間距依次為250-550-800-600-600,下面4道背楞起到加固墻板的作用,上部第5道背楞起到加固K板的作用,保證K板的平整圖和垂直度。

2 生產階段

①依據預制構件制作加工圖及制作計劃書,確定螺栓孔及其預埋件的設計材質、大小、型號、形狀等指標參數,并制定相應的工藝流程、質量要求和生產各階段質量控制要點,對生產全過程進行質量管理和計劃管理;預制構件生產前應對對拉螺栓孔設置各關鍵工序進行技術交底。

②螺栓孔預埋件應按設計形狀制作。孔型應做成外大內小的喇叭狀,可采用工廠加工的工裝件制作,小孔直徑≤25㎜,大孔直徑≤35㎜,且大小孔直徑相差≥5㎜。

③構件模具制作時,對拉螺栓工裝件應滿足安裝定位要求。

④對拉螺栓預留孔洞安裝時,位置應按設計圖紙要求布置,螺栓孔中心位置偏差≤10㎜,距構件內葉板邊緣間距宜為100㎜。采取有效的固定保護措施,確保其不移位、不變形,防止振搗時位移及脫落;對拉螺栓工裝件如遇鋼筋、預埋件等,應按設計要求處理。

⑤混凝土澆筑前,應對預留孔洞進行封閉或填充處理,避免出現被混凝土填充等現象出現。生產人員及質檢人員共同對預留孔洞規格尺寸、位置、數量及安裝質量進行仔細檢查,驗收合格后,方可進行下道工序。切實落實首套模具、首件構件驗收制度,確定最優工藝方案和控制措施。

⑥混凝土澆筑時,預留孔洞附近應謹慎振搗,注意控制振搗棒與預留孔洞模板距離,搗固應密實,以防止預留孔洞中心線移位或預留孔洞外邊緣變形等質量問題出現。如發現預埋孔洞模具在混凝土澆筑中位移,應停止澆筑,查明原因,妥善處理,并注意一定要在混凝土凝結之前重新固定好預留孔洞;如出現混凝土進入預留孔洞模板內,應立即對其進行清理,以免影響結構物的使用。

⑥拆模時,待該部位混凝土達到規定強度后進行,并采取輕拆輕放的方法,嚴禁硬撬硬拉,以免損壞預留孔及其周邊混凝土結構。構件脫模后,生產人員及專檢人員要對預留孔洞位置、規格尺寸、數量等進行復查。

3 施工階段

①在施工準備階段,應充分理解設計文件中對預制墻板各種孔洞要求和節點做法,并根據現場實際施工狀況,進行必要的會商會審,深化、優化相關的施工控制措施。

②在施工前,應編制對拉螺栓孔相關施工的專項施工方案和質量控制要求,明確功能用途、支撐體系、工藝要求、施工材料等;應對各工序工人進行技術交底,交底內容要詳實準確,易于理解掌握,讓操作人員有數有度,有效保證施工質量。

③用于墻體模板支撐系統的材料剛度應滿足要求,避免因模板本身變形造成混凝土表面凹凸不平;安裝模板時,穿墻螺栓緊固力要均勻;澆筑混凝土時,要均勻對稱下料,嚴格控制澆灌高度,防止過分振搗引起模板變形。

④對拉螺栓孔封堵工藝一般為水泥砂漿封堵和聚氨酯發泡膠封堵兩種工藝,施工需重點注意以下事項:

對拉螺栓孔封堵前,編制對拉螺栓孔封堵專項技術方案;

須逐個剔除對拉螺桿中使用的塑料墊塊、鑿除孔邊松散混凝土;

膨脹水泥砂漿需集中攪拌,禁止直接在樓層上攪拌;

堵塞前,應清除孔洞內雜物并用水沖洗干凈濕潤后,方可進行砂漿填充或聚氨酯發泡膠封堵;

正式施工前,先施工樣板,砂漿配合比需掛牌,標明各種材料的用量;

砂漿堵塞及注入聚氨酯發泡膠應密實,質檢員應跟蹤檢查填充質量。

⑤外墻所有對拉螺栓孔封堵完成后,應根據專項實施方案進行外墻淋水試驗,對試驗檢查出的滲水部位,應及時分析原因,整改處理后。

⑥為全面掌握外墻對拉螺栓孔封堵情況,雨后應及時檢查外墻滲漏情況,發現問題應做好記錄并及時處理。

4 結語

綜上所述,預制構件對拉螺栓孔設置需在設計階段按照“少布置、利防水”的原則精心策劃,充分考慮各專業因素進行綜合排布;生產階段應有明確的工藝方案和控制措施,加強工序“三檢”制度,切實落實首套模具、首件構件驗收制度;在施工準備階段要編制具有可操作性、質量可控的對拉螺栓孔支模、支撐及孔洞封堵專項施工方案,認真開展施工技術交底工作和施工質量檢查。