施工荷載超限結構工況下輪轂式鋼管束柱裝配支撐體系與結構驗算

郭遠遠,姜超,馬廣生,劉永杰,范永雙,孫振標

(中建八局第一建設有限公司華中公司,安徽 合肥 231200)

1 前言

隨著我國建筑設計不斷追求創新,根據使用功能的需要,往往設有鋼結構中庭,而鋼結構中庭的結構安裝又面臨短期的大型機械垂直運輸和施工成本及施工安全等問題。當施工組織設計考慮到鋼結構吊裝時,需要選擇較大型號的塔吊,而較大型號的塔吊長期費用太高,在鋼結構整體或單元式提(頂)升不具備條件的情況下,選用大噸位汽車吊進入中庭內部進行構件垂直運輸高空散拼是比較經濟的選項。

當選擇大噸位汽車吊進入中庭內部進行構件垂直運輸高空散拼施工時又面臨的難題主要是結構設計允許承載的荷載較小,這就需要一種支撐體系。而傳統的滿堂腳手架支撐體系往往無法滿足汽車吊自身質量和動力荷載以及支腿的集中荷載需要。這樣就需要有一種新的支撐體系來滿足施工要求。我司總承包施工的復旦大學附屬兒科醫院安徽醫院就面臨這一難題。為了解決這一難題,項目部研發了一種輪轂式鋼管束柱裝配支撐體系并應用于中庭鋼結構吊裝施工中。

由于該部分屬于“高大危施工”又是一種新的支撐體系,故必須對支撐體系的安全性和對施工荷載超限部分結構進行驗算。

2 工程概況及工況分析

2.1 工程概況

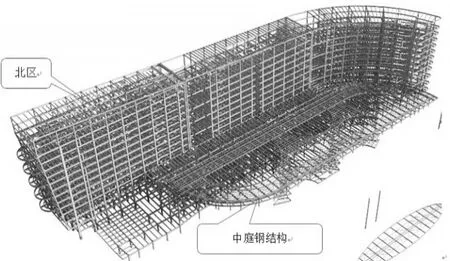

復旦大學附屬兒科醫院安徽省兒童醫院工程鋼結構主要分布于醫療綜合樓,結構形式為帶有少量支撐的鋼框架結構。主樓框架柱采用鋼管混凝土柱,鋼梁采用H型鋼梁及箱型鋼梁,偏心支撐采用箱型截面鋼支撐。鋼構件材質主要為Q235B、Q355B和Q390B,板厚為6mm~40mm,鋼結構工程總量約16600t。醫療綜合樓中庭鋼結構設計效果圖如圖1所示。

圖1 醫療綜合樓中庭鋼結構設計效果圖

醫療綜合樓中庭鋼結構的鋼結構屋蓋,高度21m,設有長34m跨的空腹鋼梁,單根梁重量12t,需要選用130t汽車吊(配重30t)方可滿足鋼結構吊裝使用要求,汽車吊行走和工作均在地下室頂板上。

2.2 工況分析

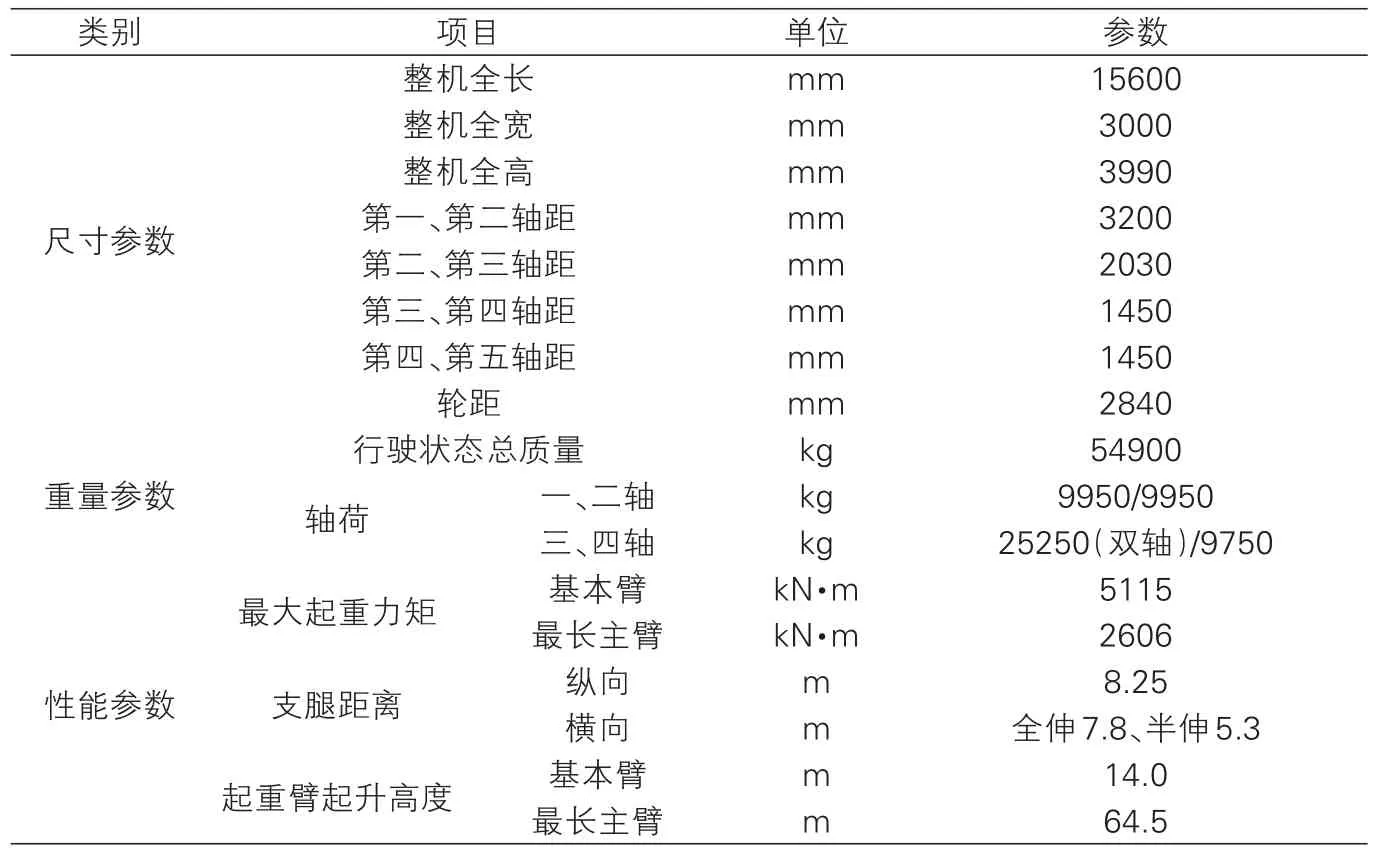

工況分析一:醫療綜合樓中庭鋼結構的鋼結構屋蓋,高度21m,設有長34m跨的空腹鋼梁,單根梁重量12t,需要選用130t汽車吊(配重30t)方可滿足鋼結構吊裝使用要求,汽車吊行走和工作均在地下室頂板上。汽車起重機主要技術參數如表1所示。

ZTC1300V汽車起重機主要技術參數表 表1

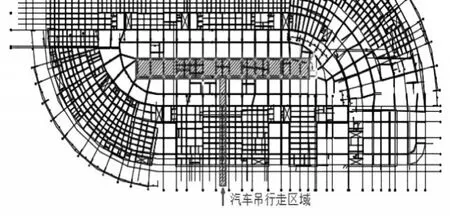

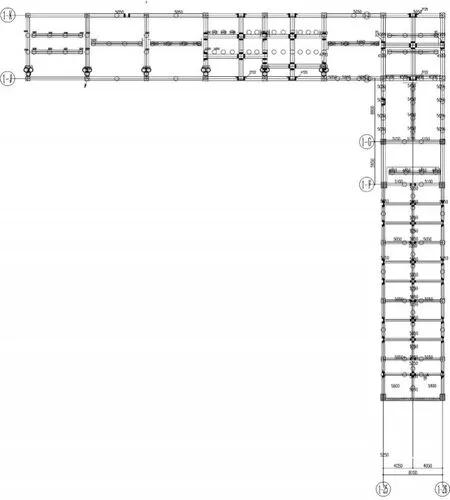

工況分析二:起重機行車路線。ZTC1300V汽車起重機在醫療綜合樓地下室頂板上的行車路線如圖2紅色陰影所示,具體對應結構圖紙(1-J)-(1-K)/(1-13)-(1-38)與(1-A)-(1-J)/(1-25)-(1-26)所圍成樓板區域。

圖2 起重機行車路線圖

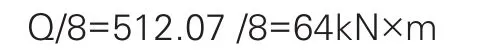

工況分析三:支撐體系。根據吊裝工況分析、荷載分布及支撐體系設計計算,汽車吊移動線路和工位布置如圖3所示,兩層地下室上下層布置如示意圖4所示。

圖3 梁板支撐體系平面布置圖

圖4 上下層梁板支撐體系剖面示意圖

吊車支腿支撐體系如吊車支腿支撐體系平面布置圖(圖5)、吊車支腿支撐體系剖面圖(圖6、圖7)所示。

圖5 吊車支腿支撐體系平面布置圖

圖6 吊車支腿支撐體系剖面圖

圖7 吊車支腿支撐體系剖面圖

3 支撐體系的安全性和施工荷載超限結構驗算

3.1 支撐體系簡介、安全性計算

3.1.1 支撐體系簡介

輪轂式鋼管束柱裝配支撐體系應用與研究項目,是我司2021年度科學技術開發計劃項目之一,它是通過三弧卡子和螺栓將腳手架鋼管按照一定的間距環繞回收汽車鋼轂緊固而成的圓形柱(簡稱:輪轂鋼管束柱),再將若干輪轂鋼管束柱用腳手架鋼管和扣件組成支撐體系,用于建筑施工的高大模板、鋼結構安裝臨時支架和施工荷載超限時結構支撐體系等,項目研究完成并成功應用。其有益效果:當每根鋼管被約束時協同受力并具有較強的抗剪力和承載力,從而避免傳統腳手架支撐體系因單根鋼管支撐失穩導致整體坍塌。其主要特點:該支撐體系具有單元承載力大、結構穩固、可地面組裝、機械化搬運和安裝,施工方便快捷,減少高空作業量,降低成本,節材環保,安全可靠等特點,應用前景十分廣闊。有益效果:當每根鋼管被約束時協同受力并具有較強的抗剪力和承載力,從而避免傳統腳手架支撐體系因單根鋼管支撐失穩導致整體坍塌。該支撐體系具有單元承載力大、結構穩固、可地面組裝、機械化搬運和安裝,施工方便快捷,減少高空作業量,降低成本,節材環保,安全可靠等特點。

3.1.2 支撐體系受力分析和安全性計算

①移動荷載路線上結構梁的工況分析、荷載分布及及計算

根據設計允許荷載僅為10kN/m2,梁柱網軸線距離8100mm×8800mm,即為64m2,合計允許均布荷載712.8kN,允許分布在每根梁上的荷載約為712.8kN/4=178.2kN。

若移動荷載經過橫向梁的中部并與其垂直,汽車吊自重 55t(550kN),動力系數按1.3計算,路基箱分布荷載4KN/㎡,分布在橫向梁上的路基箱荷載為:0.4(m)×8(m)×4(kN)=12.8(kN)。即:五軸汽車吊每軸分布移動荷載=550(kN)×1.3+12.8(kN)/5=145.56(kN)。

則:橫向梁(垂直于移動荷載路線)的支撐,根據吊裝工況分析及荷載分布的計算和《裝配式新型鋼管鋼管束柱試驗報告》中的荷載安全狀態計算,支撐體系安全系數取1.5計,行駛路線頂板支撐體系鋼管束柱的總根數≥145.56(kN)×1.5+/190(kN)=218.34(kN)/190(kN)=1.15≈2根鋼管束柱。

板的工況分析、荷載分布及設計。汽車吊第一軸至第五軸之間距離8130mm,輪距2840mm,每軸荷載為分布在橫梁上網軸線距離8100mm×8800mm的頂板上,移動荷載作用面積8.13(m)×2.84(m)≈23.01(m2)。路基箱長5000mm,寬1500mm,雙排垂直于移動荷載路線上,則雙排路基箱與縱向梁垂直,雙排路基箱一端置于結構板的跨中,另一端分別置于縱向梁上。按照距離計算其受力分布在結構板跨中的荷載占65%,其余35%分別分布在板上并傳遞在縱向梁上。

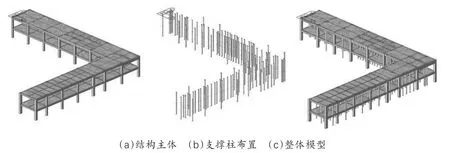

那么,板長8000mm范圍內即可分布五個軸,其總荷載應為:每軸荷載×5+路基箱自重荷載=145.56(kN)×5+6(t)×0.65(荷載分配比例)=727.8(kN)+60(kN)×0.65(荷載分配比例)=512.07(×N)。

則:根據吊裝工況分析及荷載分布的計算和《裝配式新型鋼管鋼管束柱試驗報告》表6.11-2中Z-A5的荷載安全狀態計算,支撐體系安全系數取1.5計,行駛路線上跨中板的支撐體系鋼管束柱的總根數≥512.07(kN)×1.5/190(kN)≈4根鋼管束柱。

非移動荷載路線上結構梁(平行于移動荷載的梁)的工況分析、荷載分布及設計。由于移動荷載路線主要分布在橫向結構梁和板上,非移動荷載路線上結構梁(路基箱兩端的橫向梁上)應為35%,即:145.56(kN)×1.5×0.35/2(荷載分配比例)=38.21(kN)。

由于設計允許分布在每根梁上的荷載約178.2 kN。

則:非移動荷載路線上結構梁(縱向梁)的荷載小于設計允許分布在每根梁上的荷載,即:38.21(kN)-178.2(kN)=-134(kN)。故,不需要支撐體系。汽車吊工位荷載分析和設計。汽車吊自重55t,配重 30t,單吊重量 12t,總計:97 t,支腿縱橫間距,每個支腿分布荷載=97(t)/4=24.25(t)。

方案設計一側兩支腿置于地下室結構柱頂,一側置于地下室結構梁距柱頂中心500mm。

一側兩支腿置于地下室結構柱頂的支腿無需支撐,另一側置于地下室結構梁距柱頂中心500mm處(梁受剪處)需要支撐。動力系數取1.3,安全系數取1.5,每個支腿的支撐反力應≥242.5(kN)×1.3×1.5=472.88(kN)。

則:另一側支腿的支撐體系需要鋼管束柱數量應≥472.88(kN)/190(kN)≈2.5(根),選擇3根。汽車吊工位荷載分析和設計。汽車吊自重55t,配重30t,單吊重量12t,總計:97t,支腿縱橫間距,每個支腿分布荷載=97(t)/4=24.25(t)。

方案設計一側兩支腿置于地下室結構柱頂,一側置于地下室結構梁距柱頂中心500mm。

一側兩支腿置于地下室結構柱頂的支腿無需支撐,另一側置于地下室結構梁距柱頂中心500mm處(梁受剪處)需要支撐。動力系數取1.3,安全系數取1.5,每個支腿的支撐反力應≥242.5(KN)×1.3×1.5=472.88(kN)。

則:另一側支腿的支撐體系需要鋼管束柱數量應≥472.88(kN)/190(kN)≈2.5(根),選擇3根。

②支撐體系H型鋼計算

已知移動荷載路線上板跨中的總荷載為512.07(kN)吊車移動荷載支撐受力分析與計算如計算模型簡圖(圖8)所示。

圖8 計算模型簡圖

已知該區域均布總荷載512.07 kN。

如:彎矩圖(圖9)所示。

圖9 彎矩圖

故:Wx=M/f=32×106Nmm/315(N/mm2)=115.9cm3

查表得知:200×200×8×12 Wx=160 cm3滿足要求。

3.2 支撐體系的安全性和施工荷載超限結構驗算

3.2.1 汽車起重機正常行駛工況驗算及分析

①模型建立

根據結構型式與受力特點,運用MIDAS 2020選擇合理的單元建立模型。“一般梁/變截面梁”單元兩端具有兩個節點,有6個自由度,鋼框柱與鋼框梁可采用“一般梁/變截面梁”單元模擬。“板”單元一般由四個節點構成,每個節點具有沿x,y,z軸方向的線性位移自由度和繞x,y軸旋轉的自由度,混凝土現澆樓板可采用“板”單元模擬,不考慮剛性樓板假定,樓板網格劃分尺寸為0.5m。結構底層柱端采用固定約束,框柱與框梁之間無特殊說明均為剛接。模型主要包括負一層與負二層兩層結構,結構整體模型如圖10所示。

圖10 模型建立

選取結構樓板單元厚度分別為300mm、180mm與140mm三種,樓板混凝土強度為C35等級;框架梁混凝土強度等級為C35,框架柱強度等級為C40,回頂柱主要采用P400×10截面進行代替,材料為Q345。

②施加荷載

由“汽車起重機參數”可知,起重機一軸總共負荷99.5kN,取100kN進行分析;二軸總共負荷99.5kN,取100kN進行分析;三軸總共負荷126.25kN,取130kN進行分析;四軸總共負荷126.25kN,取130kN進行分析;五軸總共負荷97.5kN,取100kN進行分析;總負荷共計為560kN。圖11為汽車起重機荷載平立面示意圖。

圖11 荷載平立面示意圖

③計算工況

根據“圖11荷載平立面示意圖”中荷載位置對整體結構施加載荷,選取汽車起重機在行走過程中的五個位置點進行計算分析,其中行走位置1主要為(1-B)-(1-C)/(1-25)-(1-26)所圍成的板區域,行走位置2主要為(1-G)-(1-J)/(1-25)-(1-26)所圍成的板區域,行走位置3主要為(1-J)-(1-K)/(1-23)-(1-25)所圍成的板區域,行走位置4主要為(1-J)-(1-K)/(1-17)-(1-19)所圍成的板區域,行走位置5主要為(1-J)-(1-K)/(1-13)-(1-16)所圍成的板區域,具體荷載位置如圖12所示。

圖12 正常行走計算工況

④樓板計算結果分析

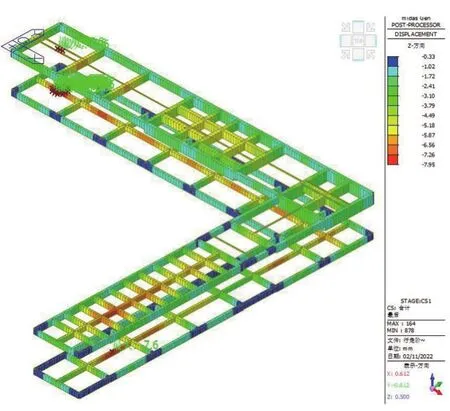

CS1階段:汽車在行走位置1樓板的豎向變形結果如圖13所示,在汽車起重機荷載下,樓板的最大變形位于樓 板(1-B)-(1-C)/(1-25)-(1-26)區域的中部,豎向變形最大值為7.95mm。

圖13 CS1階段樓板豎向變形

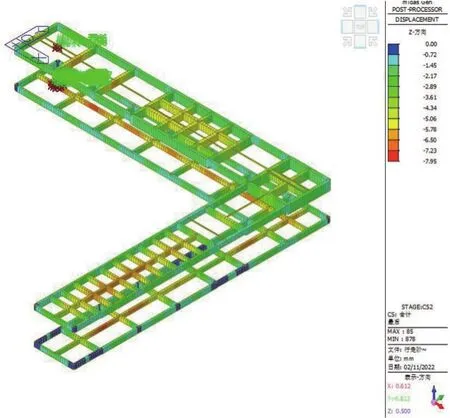

CS2階段:汽車在行走位置2樓板的豎向變形結果如圖14所示,在汽車起重機荷載下,樓板(1-G)-(1-J)/(1-25)-(1-26)區域中部豎向變形最大值為7.04mm。

圖14 CS2階段樓板豎向變形

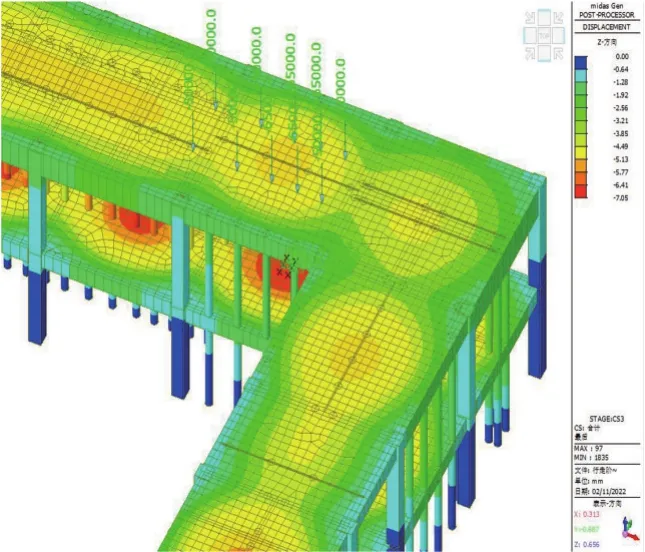

CS3階段:汽車在行走位置3樓板的豎向變形結果如圖15所示,在汽車起重機荷載下,樓板(1-J)-(1-K)/(1-23)-(1-25)區域中部豎向變形最大值為7.05mm。

圖15 CS3階段樓板豎向變形

CS4階段:汽車在行走位置4樓板的豎向變形結果如圖16所示,在汽車起重機荷載下,樓板的最大變形位于樓板(1-J)-(1-K)/(1-13)-(1-16)區域的中部,豎向變形最大值為7.95mm。

圖16 CS4階段樓板豎向變形

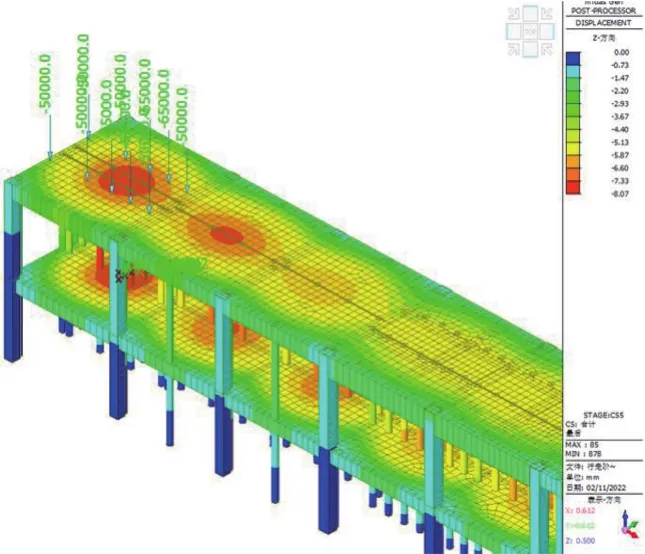

CS5階段:汽車在行走位置5樓板的豎向變形結果如圖17所示,在汽車起重機荷載下,樓板的最大變形位于樓板(1-J)-(1-K)/(1-13)-(1-16)區域的中部,豎向變形最大值為8.07mm。

圖17 CS5階段樓板豎向變形

在汽車行走過程中樓板最大豎向變形為8.07mm,根據《混凝土結構設計規范》(2015版)(GB 50010-2010)“受彎構件撓度限值”要求,當7m<l0<9m時,取限值l0/250(l0為樓板計算跨度),經計算樓板撓度變形滿足要求。

⑤樓板應力結果

CS1階段:汽車在行走位置1樓板的應力結果如圖18所示,在汽車起重機荷載下,樓板的最大應力位于樓板(1-B)-(1-C)/(1-25)-(1-26)區域的中部,應力最大值為4.56MPa,該樓板區域其余位置應力主要集中在2.32MPa~2.88MPa。

圖18 CS1階段樓板應力

CS2階段:汽車在行走位置2樓板的應力結果如圖19所示,在汽車起重機荷載下,樓板的最大應力位于樓板(1-G)-(1-J)/(1-25)-(1-26)區域的中部,應力最大值為3.23MPa,該樓板區域其余位置應力集中在1.51MPa~1.94MPa。

圖19 CS2階段樓板應力

CS3階段:汽車在行走位置3樓板的應力結果如圖20所示,在汽車起重機荷載下,樓板的最大應力位于樓板(1-J)-(1-K)/(1-23)-(1-25)區域的中部,應力最大值為3.05MPa,該樓板區域其余位置應力集中在1.40MPa~1.81MPa。

圖20 CS3階段樓板應力

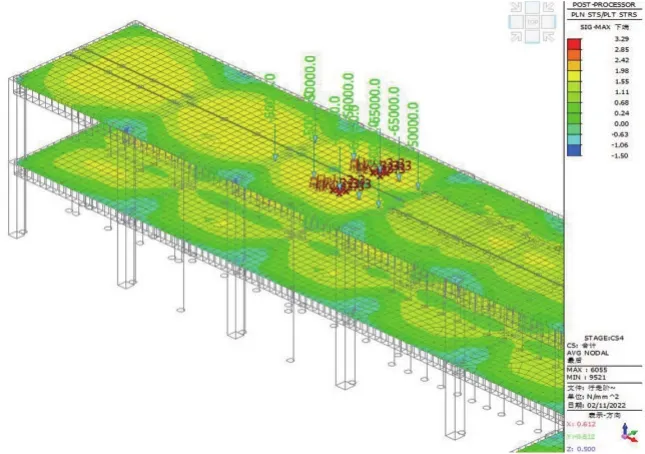

CS4階段:汽車在行走位置4樓板的應力結果如圖21所示,在汽車起重機荷載下,樓板的最大應力位于樓板(1-J)-(1-K)/(1-17)-(1-19)區域的中部,應力最大值為3.29MPa,該樓板區域其余位置應力集中在1.55MPa~1.98MPa。

圖21 CS4階段樓板應力

CS5階段:汽車在行走位置5樓板的應力結果如圖22所示,在汽車起重機荷載下,樓板的最大應力位于樓板(1-J)-(1-K)/(1-13)-(1-16)區域的中部,應力最大值為3.19MPa,該樓板區域其余位置應力集中在1.48MPa~1.91MPa。

圖22 CS5階段樓板應力

由圖18~圖22內容看出,在汽車行走過程中五處位置樓板最大應力分別為4.56MPa、 3.23MPa、 3.05MPa、3.29MPa以及3.19MPa,最大應力主要呈現“點狀區域”分布狀態,位于集中荷載與樓板的交界處,由于在模型中僅考慮了路基箱荷載重量的影響,路基箱對“點狀區域”的應力集中分布并未進行考慮。但可減少集中荷載對應力的影響。

⑥組合工況下樓板配筋驗算

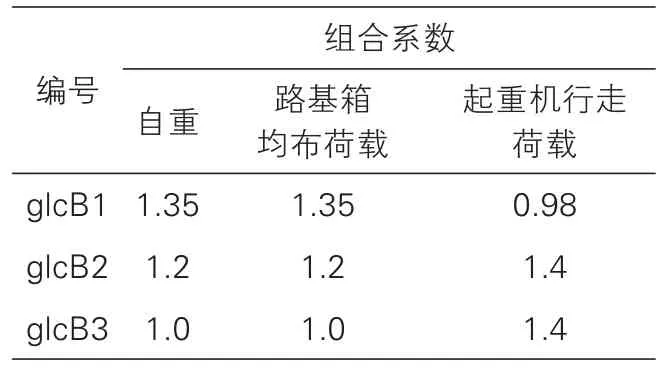

考慮整個過程中荷載組合下樓板的配筋情況,并與工程圖紙實際配筋進行對比分析,荷載組合為如表2所示。

荷載組合 表2

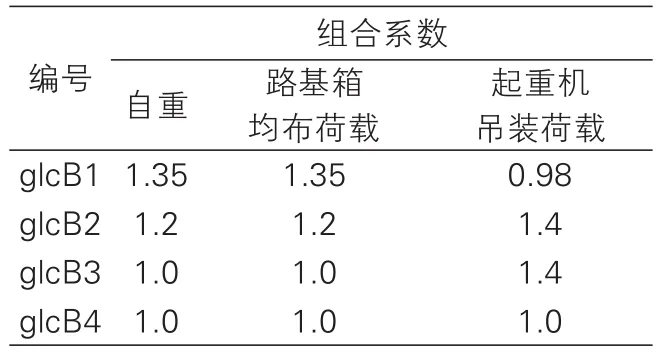

設計鋼筋直徑的選配參數包括直徑8mm、10mm、12mm、14mm四種,設計鋼筋間距的選配參數包括@100、@150、@180、@200、@250、@300六種,以此實現對工程圖紙實配鋼筋的包絡。根據《混凝土結構設計規范》(2015版)(GB 50010-2010)要求,在組合工況下進行包絡設計,負二層樓板設計配筋如圖23所示,負一層樓板設計配筋如圖24。

圖23 負二層板設計配筋

圖24 負一層板設計配筋

由圖23知,負二層板底X方向最大配筋為8@180=279mm2,板頂X方向最大配筋為8@180=279mm2,板底Y方向最大配筋為10@250=314mm2,板頂Y方向最大配筋為8@150=335mm2。

工程圖紙實配為板頂采用10@180=436mm2雙向拉通,板底10@200=392mm2雙向拉通。由于8@180<10@250<10@200,8@180<8@150<10@200,所以負二層樓板配筋滿足要求。

由圖24知,負一層板底X方向最大配筋為14@250=616mm2,板頂X方向最大配筋為12@150=754mm2,板底Y方向最大配筋為14@180=855mm2,板頂Y方向最大配筋為12@180=628mm2。

工程圖紙實配300mm厚樓板區域采用12@150=754mm2雙層雙向配置((1-J)-(1-K)/(1-13)-(1-16)樓板配筋為16@150=1340mm2雙層雙向配置),180mm厚樓板區域采用10@150=524mm2雙層雙向配置。由于配筋面積14@250<12@180<12@150<14@180<16@150,12@300<10@200,所以負一層樓板配筋滿足要求。

⑦組合工況下樓板裂縫驗算

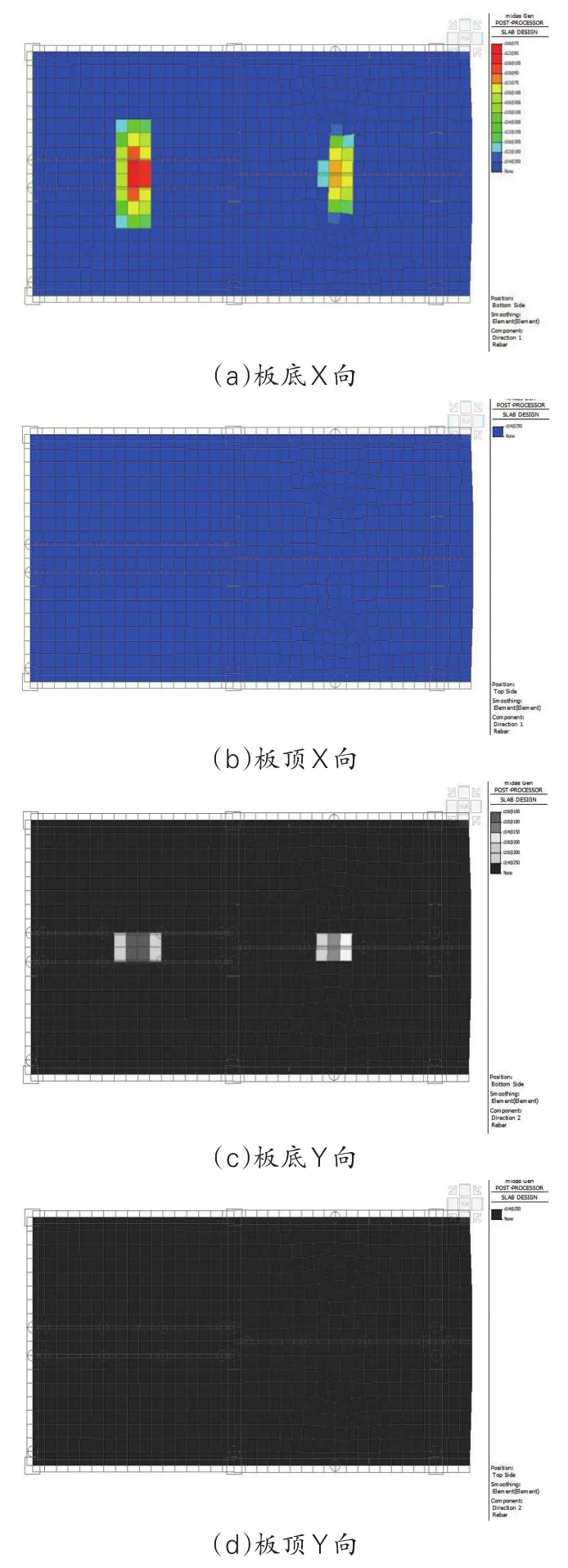

考慮整個過程中荷載組合下樓板的裂縫寬度分布情況,按照工程圖紙配筋對樓板進行配筋分析,荷載組合采用gl-CB4:1.0自重+1.0路基箱均布荷載+1.0起重機行走荷載。根據《混凝土結構設計規范》(2015版)(GB 50010-2010)要求,在組合工況glcB4條件下進行計算分析,負二層樓板裂縫分布如圖25所示,負一層樓板裂縫如圖26。

圖26 負一層樓板裂縫寬度

由圖24知,負二層板底X方向最大裂縫為0.05mm,板頂X方向最大裂縫為0.09mm,板底Y方向最大裂縫為0.18mm,板頂Y方向最大裂縫為0.23mm。由圖25知,負一層板底X方向最大裂縫為0.16mm,板頂X方向最大裂縫為0.24mm,板底Y方向最大裂縫為0.25mm,板頂Y方向最大裂縫為0.23mm。

根據《混凝土結構設計規范》(2015版)(GB 50010-2010)3.4.5要求“結構構件應根據結構類型和本規范第3.5.2條規定的環境類別,按表3.4.5的規定選用不同的裂縫控制等級及最大裂縫寬度限值Wlim”,確定Wlim=0.30mm。模型計算結果樓板最大裂縫值w=0.25mm,滿足規范要求。

⑧框架梁計算結果分析

CS1階段。汽車在行走位置1框梁撓度變形結果如圖27所示,在汽車起重機荷載下,框梁撓度變形最大值為7.95mm。

圖27 CS1階段框梁撓度變形

CS2階段。汽車在行走位置2框梁的撓度變形結果如圖28所示,在汽車起重機荷載下,框梁撓度變形最大值為7.95mm。

圖28 CS2階段框梁撓度變形

CS3階段。汽車在行走位置3框梁撓度變形結果如圖29所示,在汽車起重機荷載下,撓度變形最大值為7.95mm。

圖29 CS3階段框梁撓度變形

CS4階段。汽車在行走位置4框梁撓度變形結果如圖30所示,在汽車起重機荷載下,撓度變形最大值為7.95mm。

圖30 CS4階段框梁撓度變形

CS5階段。汽車在行走位置5框梁撓度變形結果如圖31所示,在汽車起重機荷載下,撓度變形最大值為8.07mm。

圖31 CS5階段框梁撓度變形

由圖27~圖31內容,在汽車行走過程中框架梁最大撓度變形為8.07mm,根據《混凝土結構設計規范》(2015版)(GB 50010-2010)“表3.4.3 受彎構件撓度限值”要求,當7m<l0<9m時,取限值l0/250(l0為樓板計算跨度),經計算框梁撓度變形滿足要求。

⑨組合工況下框梁配筋驗算

考慮荷載組合glcB1下梁的配筋情況,并與工程圖紙實際配筋進行對比分析,對比結果如表3所示。通過比較負一層梁配筋全部滿足情況,負二層框梁除截面L350×750外全部滿足要求,L350×750在荷載組合glcB1下軟件設計配筋與工程實配鋼筋相差49mm2,設計配筋具體結果見計算附圖。

框梁設計配筋與實際配筋對比表 表3

⑩支撐柱內力計算結果

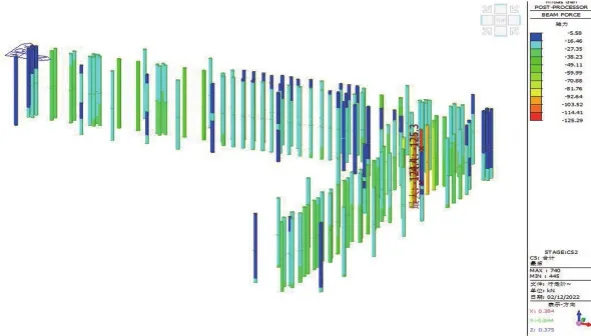

CS1階段:汽車在行走位置1回頂柱的內力結果如圖32所示,在汽車起重機荷載下,回頂柱的最大內力為118.72kN。

圖32 階段回頂柱內力

CS2階段:汽車在行走位置2回頂柱的內力結果如圖33所示,在汽車起重機荷載下,回頂柱內力最大值為125.29kN。

圖33 CS2階段回頂柱內力

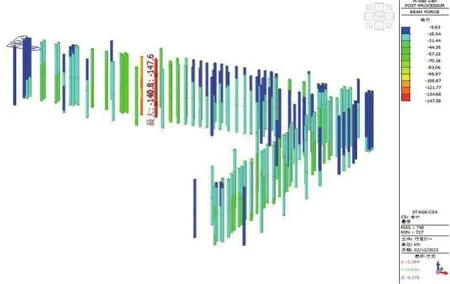

CS3階段:汽車在行走位置3回頂柱的內力結果如圖34所示,在汽車起重機荷載下,回頂柱內力最大值為147.16kN。

圖34 CS3階段回頂柱內力

CS4階段:汽車在行走位置4回頂柱的內力結果如圖35所示,在汽車起重機荷載下,回頂柱的內力最大值為147.58kN。

圖35 CS4階段回頂柱內力

CS5階段:汽車在行走位置5回頂柱的內力結果如圖36所示,在汽車起重機荷載下,回頂柱的內力最大值為101.68kN。

圖36 CS5階段回頂柱內力

由圖32~圖36內容可以看出,在汽車行走過程中回頂柱最大內力為147.58kN,根據《裝配式新型鋼管鋼管束柱試驗報告》的荷載安全狀態計算,支撐鋼管束柱的可以承受190kN的內力,故回頂柱最大內力滿足要求。

3.2.2 汽車起重機吊裝作業工況驗算分析

①概述

起重機吊裝作業時,考慮支腿橫縱向間距,起重機最不利情況為最大支腿反力作用在鋼筋混凝土樓板板面中心,計算過程按最不利情況計算,以圖37模型建立為基礎,在模型中布置起重機在吊裝作業下的荷載工況。

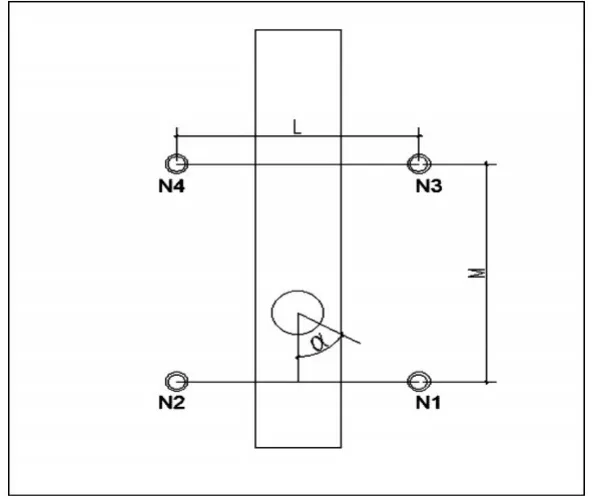

圖37 支腿反力計算示意圖

②支腿壓力計算

配重Ga1和起重構件Ga2,總重Ga=Ga1+Ga2=300 kN+120 kN=420 kN,吊車自重Gb=560kN,其中轉臺以上部分全重量取Gb1=230 kN,車身重量取Gb2=330 kN,取最長主臂起重力矩為M1=2606kN·m進行計算,計算吊裝支腿反力標準值。如圖37支腿反力計算示意圖。

如圖37所示,汽車起重機支腿縱距M=8250mm,支腿橫距取全伸狀態L=7800mm,吊裝支腿反力標準值N1、N2、N3、N4由以下力組合而成:Ga和Gb1產生的支腿反力 N11、N21、N31、N41;車身重力Gb2產生的支腿反力N12、N22、N32、N42;總重Ga產生的重力矩M1產生的支腿反力N13、N23、N33、N43。依據 《中聯牌ZLJ5552JQZ130V汽車起重機技術規格書》進行計算,結果如下:

③計算工況

根據“圖37支腿壓力計算”對整體結構施加載荷,由于吊裝作業主要位于(1-J)-(1-K)/(1-13)-(1-17)所圍成的板區域,因此選取汽車起重機在該樓板區域位置點進行計算分析。計算荷載工況分為兩種布置方式,一種為支腿四點荷載均位于(1-J)-(1-K)/(1-13)-(1-17)所圍成的板區域,荷載布置在板邊;一種為只布置N1、N3兩個最大荷載位于板中心位置(其余兩個支腿較小荷載位于另一塊板上),具體荷載布置如圖38所示。

圖38 荷載工況

3.2.3 樓板計算結果分析

3.2.3.1 樓板變形結果

①荷載工況1

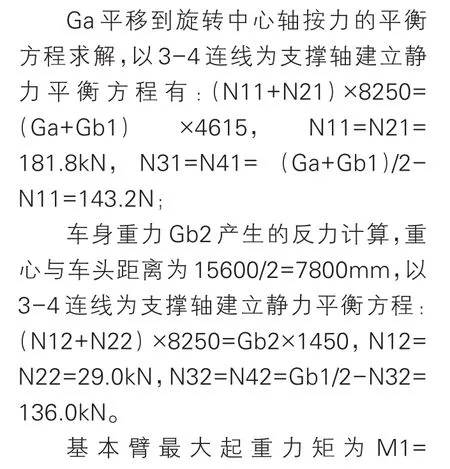

汽車在荷載工況1樓板的豎向變形結果如圖39所示,在汽車起重機荷載下,樓板的豎向變形最大值為9.27mm。

圖39 荷載工況1樓板豎向變形

②荷載工況2

汽車在荷載工況2樓板的豎向變形結果如圖40所示,在汽車起重機荷載下,樓板豎向變形最大值為9.93mm。

圖40 荷載工況2樓板豎向變形

由圖39~圖40內容可知,汽車起重機在荷載工況二2條件下樓板變形較大,樓板最大豎向變形為9.93mm,根據《混凝土結構設計規范》(2015版)(GB 50010-2010)“表3.4.3受彎構件撓度限值”要求,當7m<l0<9m時,取限值l0/250(l0為樓板計算跨度),樓板撓度變形滿足要求。

3.2.3.2 樓板應力結果

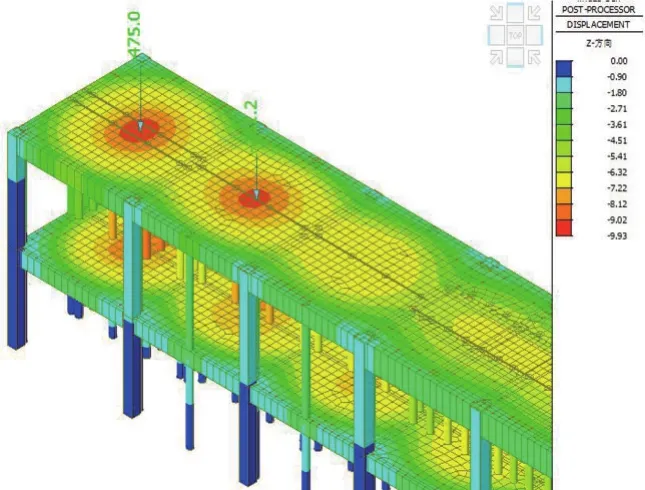

①荷載工況1

汽車在荷載工況1樓板的應力結果如圖41所示,在汽車起重機荷載下,樓板的應力最大值為20.18MPa。

圖41 荷載工況1樓板應力

②荷載工況2

汽車在荷載工況2樓板的應力結果如圖42所示,在汽車起重機荷載下,樓板應力最大值為23.26MPa。

圖42 荷載工況2樓板應力

由圖41、圖42內容可知,汽車起重機在荷載工況二2條件下樓板的應力更大,樓板最大應力23.26MPa。

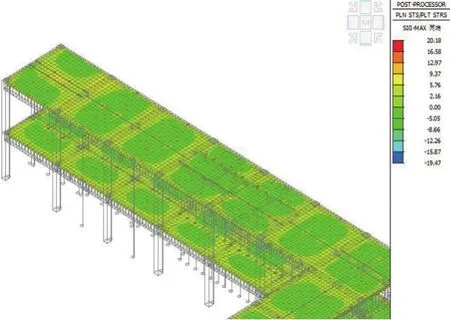

3.2.3.3 組合工況下樓板配筋驗算

通過3.2.3.1與3.2.3.2計算結果可知,在荷載工況2條件下計算結果更不利,以下針對荷載工況2條件進行分析,考慮荷載組合下樓板的配筋情況,并與工程圖紙實際配筋進行對比分析,荷載組合為如表4所示。

荷載組合表 表4

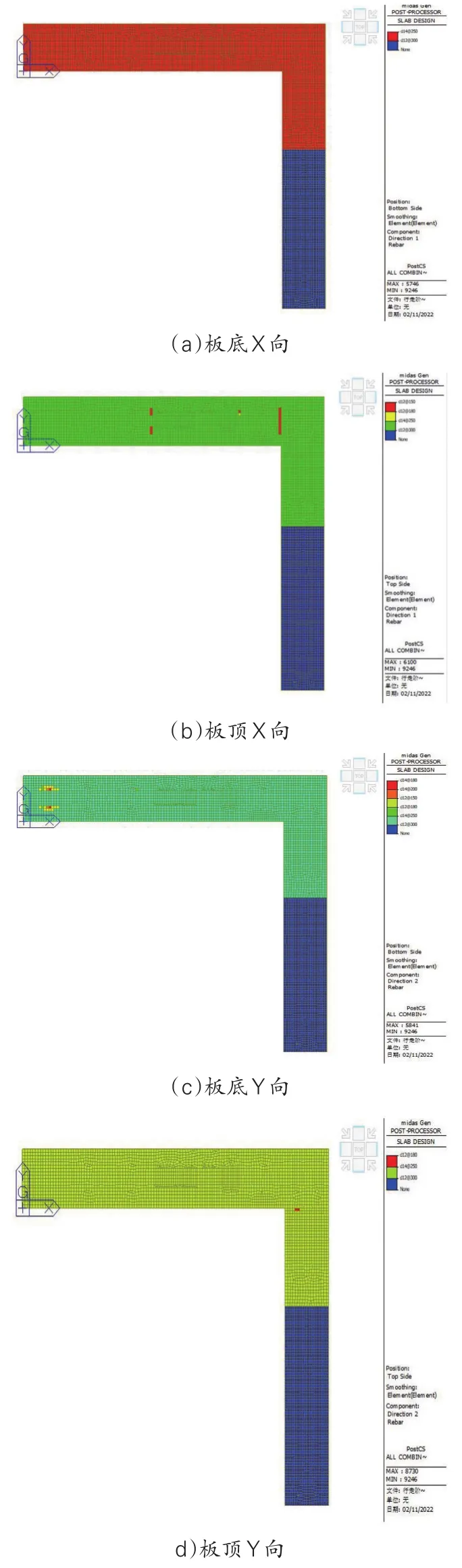

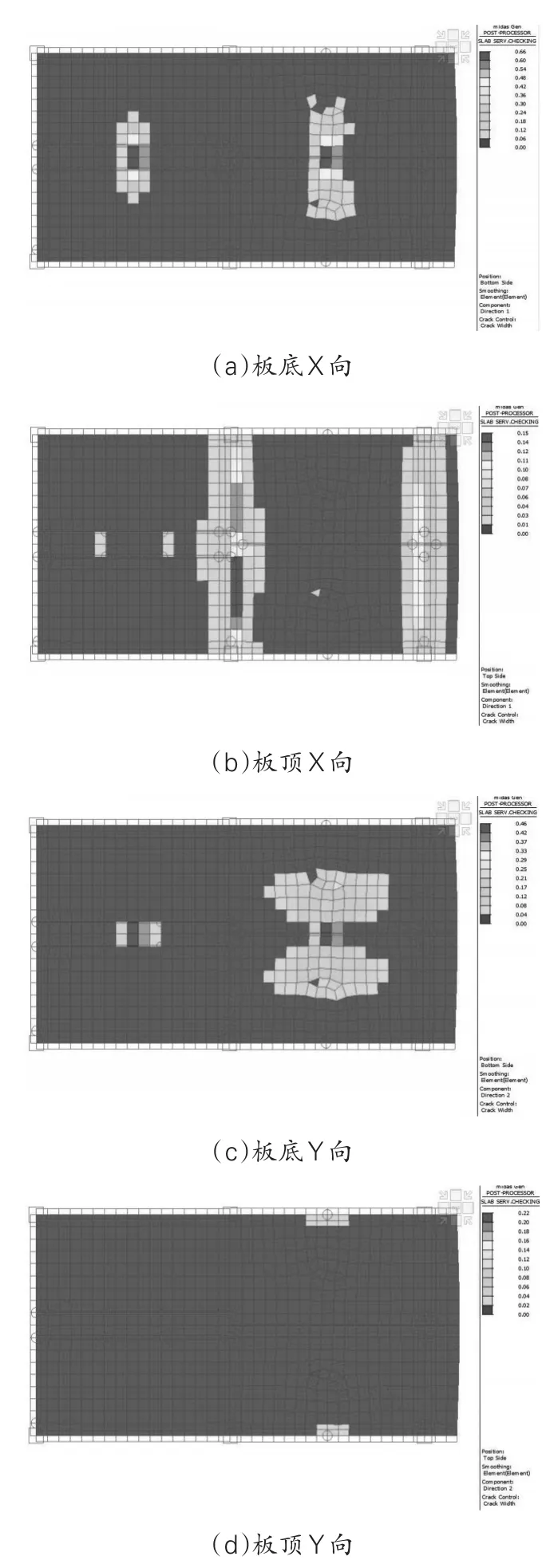

設計鋼筋直徑的選配參數包括直徑8mm、10mm、12mm、14mm、16mm五種,設計鋼筋間距的選配參數包括@50、@75、@100、@150、@180、@200、@250、@300八種,以此實現對工程圖紙實配鋼筋的包絡。根據《混凝土結構設計規范》(2015版)(GB 50010-2010)要求,在組合工況下進行包絡設計,負二層樓板設計配筋如圖43所示,負一層樓板設計配筋如圖44。

圖43 負二層板設計配筋

圖44 負一層板設計配筋

由圖43知,負二層板底X方向最大配筋為8@180=279mm2,板頂X方向最大配筋為8@180=279mm2,板底Y方向最大配筋為8@180=279mm2,板頂Y方向最大配筋為10@250=314mm2。

工程圖紙實配為板頂采用10@180=436mm2雙向拉通,板底10@200=392mm2雙向拉通。由于8@180<10@200,8@180<10@250<10@180,所 以負二層樓板配筋滿足要求。

由圖44知,負一層板底X方向最大配筋為16@75=2681mm2,板頂X方向最大配筋為14@250=616mm2,板底Y方向最大配筋為16@100=2011mm2,板頂Y方向最大配筋為14@250=616mm2。

工程圖紙實配樓板區域采用12@150=754mm2雙層雙向配置((1-J)-(1-K)/(1-13)-(1-16)樓板配筋為 16@150=1340mm2雙層雙向配置)。由于配筋面積12@150<16@150<16@100<16@75,所以負一層樓板板底配筋不滿足要求。

3.2.3.4 組合工況下樓板裂縫驗算

考慮整個過程中荷載組合下樓板的裂縫寬度分布情況,按照工程圖紙配筋對樓板進行配筋分析,荷載組合采用gl-CB4:1.0自重+1.0路基箱均布荷載+1.0起重機行走荷載。根據《混凝土結構設計規范》(2015版)(GB 50010-2010)要求,在組合工況glcB4條件下進行計算分析,負二層樓板裂縫分布如圖45所示,負一層樓板裂縫如圖46。

圖45 負二層樓板裂縫寬度

圖46 負一層樓板裂縫寬度

由圖45可知,負二層板底X方向最大裂縫為0.04mm,板頂X方向最大裂縫為0.11mm,板底Y方向最大裂縫為0.17mm,板頂Y方向最大裂縫為0.20mm。由圖46可知,負一層板底X方向最大裂縫為0.66mm,板頂X方向最大裂縫為0.15mm,板底Y方向最大裂縫為0.46mm,板頂Y方向最大裂縫為0.22mm。

根據《混凝土結構設計規范》(2015版)(GB 50010-2010)3.4.5要求“結構構件應根據結構類型和本規范第3.5.2條規定的環境類別,按表3.4.5的規定選用不同的裂縫控制等級及最大裂縫寬度限值Wlim”,確定Wlim=0.30mm。負一層樓板板底裂縫不滿足要求,其余區域均滿足要求。

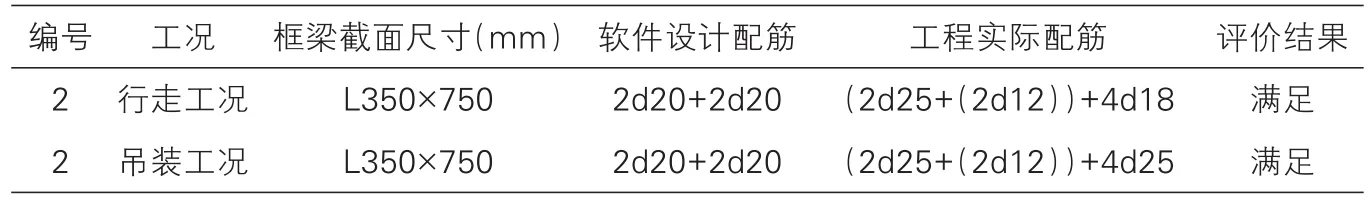

3.2.3.5 框架梁配筋驗算分析

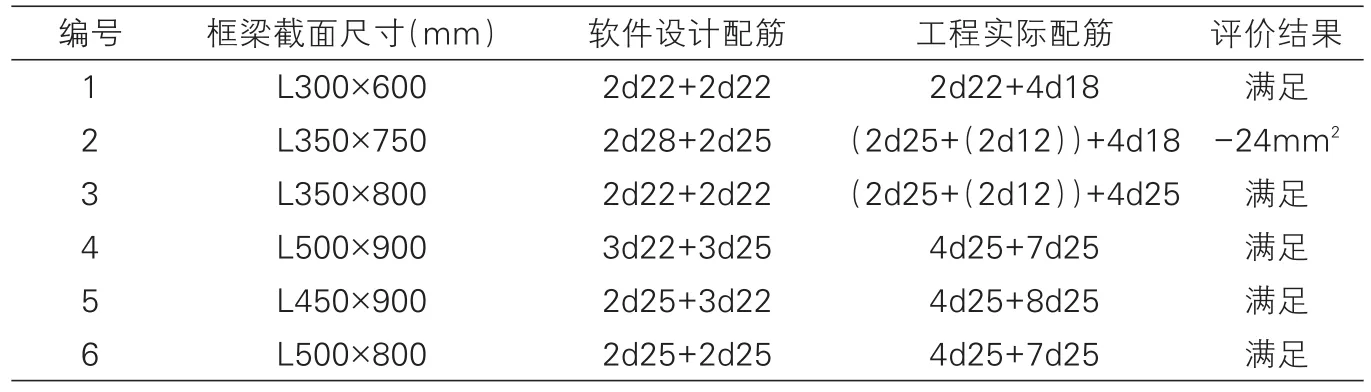

考慮荷載組合glcB1下梁的配筋情況,并與工程圖紙實際配筋進行對比分析,對比結果如表5所示。通過比較負一層梁配筋全部滿足情況,負二層框梁除截面L350×750外全部滿足要求,L350×750在荷載組合glcB1下軟件設計配筋與工程實配鋼筋相差24mm2,設計配筋具體結果見計算附圖。

框梁設計配筋與實際配筋對比 表5

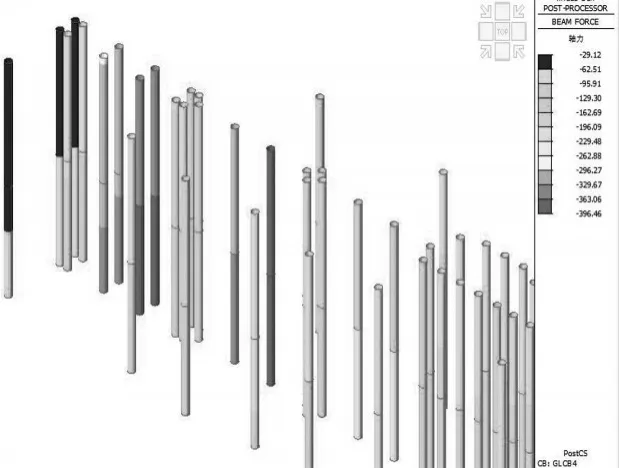

3.2.3.6 支撐柱內力計算結果

汽車起重機吊裝作業回頂柱的內力結果如圖47所示,在汽車起重機荷載下,回頂柱的最大內力為396.46kN。

圖47 吊裝作業回頂柱內力

由圖47內容知,在汽車行走吊裝過程中回頂柱最大內力為396.46kN,根據《裝配式新型鋼管鋼管束柱試驗報告》的荷載安全狀態計算,支撐鋼管束柱的可以承受190kN的內力,故回頂柱最大內力不滿足要求。

3.2.4 結論

①汽車起重機行駛工況下結構最大豎向變形結果

位于樓板(1-J)-(1-K)/(1-13)-(1-16)區域的中部,豎向變形最大值為8.07mm(見圖16),滿足要求;樓板最大應力為4.56MPa(圖17),位于(1-B)-(1-C)/(1-25)-(1-26)樓板區域中部,處于集中荷載與樓板的交界處,呈“點狀”分布,應力超過C35等級抗拉強度2.20MPa。

②汽車起重機行駛工況下結構板配筋驗算結果

汽車起重機行駛工況下,按照組合工況 glcB1、glcB2、glcB3(見表2)進行包絡設計配筋,工程圖紙實際配筋滿足軟件計算配筋要求(見圖25、圖26);荷載組合1.0自重+1.0路基箱均布荷載+1.0行走荷載工況下,在工程圖紙配筋條件下,樓板最大裂縫最大寬度為0.25mm(見圖27、圖28),滿足規范要求。

在汽車行走吊裝過程中回頂柱最大內力為396.46kN,根據《裝配式新型鋼管鋼管束柱試驗報告》的荷載安全狀態計算,支撐鋼管束柱的可以承受190kN的內力,但由于設置H型鋼鋼梁對降板區板和已經澆筑600厚C30素混凝土后在剛性角的狀態下對板產生的拉應力極小(在模型中未考慮進去)。故支撐柱最大內力可滿足要求。

③汽車起重機行駛工況、荷載組合glcB1下框架梁軟件計算配筋與工程圖紙實際配筋比較結果

框架梁軟件計算配筋與工程圖紙實際配筋進行比較,負一層梁配筋全部滿足情況,負二層框梁除截面L350×750外全部滿足要求,梁截面L350×750軟件設計配筋與工程實配鋼筋相差49mm2,見表2。

④汽車起重機行駛工況下底部回頂柱最大內力計算結果

汽車起重機行駛工況下底部回頂柱最大內力為147.58kN(見圖33~圖37),根據《裝配式新型鋼管鋼管束柱試驗報告》的荷載安全狀態計算,支撐鋼管束柱的可以承受190kN的內力,故回頂柱最大內力滿足要求。

⑤汽車起重機在吊裝作業工況下單支腿最大受力計算結果

汽車起重機在吊裝作業工況下單支腿最大受力為475kN,豎向變形最大值為9.93mm(見圖40),滿足要求;樓板最大應力分別為23.26MPa(見圖41),位于(1-J)-(1-K)/(1-13)-(1-16)樓板區域中部,應力超過C35等級抗拉強度2.20MPa。

⑥汽車起重機在吊裝作業工況下工程圖紙實際配筋與軟件計算配筋計算結果

按照組合工況glcB1、glcB2、glcB3(見表4)進行包括設計配筋,工程圖紙實際配筋與軟件計算配筋進行比較,負一層樓板板底配筋不滿足要求(見圖42、圖43);荷載組合1.0自重+1.0路基箱均布荷載+1.0行走荷載工況下,在工程圖紙配筋條件下,樓板板底最大裂縫最大寬度為0.66mm(見圖44~圖46),負一層樓板板底裂縫不滿足規范要求,其余樓板區域裂縫寬度均滿足要求。

⑦汽車起重機在吊裝作業工況、荷載組合glcB1下框架梁軟件計算配筋與工程圖紙實際配筋進行比較結果

框架梁軟件計算配筋與工程圖紙實際配筋進行比較,負一層梁配筋全部滿足情況,負二層框梁除截面L350×750外全部滿足要求,梁截面L350×750軟件設計配筋與工程實配鋼筋相差24mm2(見表5)。

⑧汽車起重機在吊裝作業工況下底部回頂柱最大內力計算結果

汽車起重機在吊裝作業工況下底部回頂柱最大內力計算為396.46kN(見圖47),根據《裝配式新型鋼管鋼管束柱試驗報告》的荷載安全狀態計算,支撐鋼管束柱的可以承受190kN的內力,故回頂柱最大內力不滿足要求。

3.3 原方案處理措施

通過對上述8條結論進行分析論證,對負一層回頂柱上部全部增設截面尺寸為400×200×8×12(單位:mm),并同時對8條結論分別采取以下措施:

①針對結論①條要求,由于路基箱兩端分別墊有厚木板,使該處路基箱呈簡支狀態,同時支腿處設置有路基箱,減弱了集中荷載對該處樓板的作業,可以避免構件局部變形受拉;

②針對結論②條要求,原布置滿足要求,無需繼續處理;

③針對結論③條要求,梁截面L350×750軟件設計配筋與工程實配鋼筋相差49mm2,在此截面處應增加一根鋼管束柱,并與原有鋼管束柱均分間距布置;

④針對結論④條要求,原布置滿足要求,無需繼續處理;

⑤針對結論⑤條要求,同①處理措施;

⑥針對結論⑥條要求,調整(1-J)-(1-K)/(1-13)-(1-16)樓板區域的回頂柱布置,將中部回頂柱由間距2133mm調整為1803mm;同時在(1-J)-(1-K)/(1-13)-(1-16)樓板區域額外增加回頂柱布置;

⑦針對結論⑦條要求,梁截面L350×750軟件設計配筋與工程實配鋼筋相差24mm2,在此截面處應增加一根鋼管束柱,并與原有鋼管束柱均分間距布置;

⑧針對結論⑧條要求,吊裝作業工況下支腿處設有3根鋼管束柱共同受力,由于單根回頂柱可承受190kN,故190×3=570(kN),可視為回頂柱最大內力滿足要求。

3.4 原方案采取處理措施后驗算

考慮到在實際過程中支腿位置受支腿縱距與橫距影響,吊裝作業中荷載驗算工況取支腿四點荷載均位于(1-J)-(1-K)/(1-13)-(1-17)所圍成的板區域,集中荷載布置于板邊。主要針對不滿足要求部分進行重新驗算驗算。

①驗算驗算模型建立

模型主要包括負一層與負二層兩層結構,在“3.2.1.1模型建立”的基礎上,在回頂柱頂部布置鋼梁(圖48a),將(1-J)-(1-K)/(1-13)-(1-16)樓板區域中部回頂柱由間距2133mm調整為1803mm(圖48b),額外增加回頂柱的布置個數(圖48c)。

圖48 驗算驗算模型建立

②框架梁配筋驗算驗算

考慮荷載組合glcB1下梁的配筋情況,并與工程圖紙實際配筋進行對比分析,對比結果如表6所示,設計配筋具體結果見計算附圖。

框梁設計配筋與實際配筋對比 表6

3.5 吊裝工況樓板裂縫驗算

荷載組合采用glCB4:1.0自重+1.0路基箱均布荷載+1.0起重機行走荷載。根據《混凝土結構設計規范》(2015版)(GB 50010-2010)要求,在組合工況glcB4條件下進行計算分析,負二層樓板裂縫分布如圖49a、b、c、d所示,負一層樓板裂縫如圖50a、b、c、d。

圖49 負二層樓板裂縫寬度

圖50 負一層樓板裂縫寬度

由圖49可知,負二層板底X方向最大裂縫為0.06mm,板頂X方向最大裂縫為0.18mm,板底Y方向最大裂縫為0.18mm,板頂Y方向最大裂縫為0.17mm。

由圖50可知負一層板底X方向最大裂縫為0.26mm(此處增加一根鋼管束柱消除下撓,并修改鋼管束柱布置圖),板頂X方向最大裂縫為0.25mm,板底Y方向最大裂縫為0.36mm(此處增加一根鋼管束柱消除下撓,并修改鋼管束柱布置圖),板頂Y方向最大裂縫為0.12mm。滿足要求。

4 結語

事實證明:復旦大學附屬兒科醫院安徽醫院中庭鋼結構吊裝工程自2022年5月7日至2022年6月17日安全完成了中庭鋼結構吊裝工程。該工程施工前通過對本工程工況分析及其況下輪轂式鋼管束柱裝配支撐體系的計算、分析和對施工荷載超限結構受力情況的分析,再運用MIDAS建立模型將支撐體系與結構協同工作的驗算發現了個別部位的計算不足并及時調整了方案,因此,運用MIDAS建立模型進行驗算十分必要。