公路建設項目預制構件工廠化建造策略研究

張玉明,史曉濤,邱征 (安徽省交通航務工程有限公司,安徽 合肥 230000)

1 前言

近年來,住宅產業化和建筑工業化的興起促使混凝土預制構件在國內建筑工程中廣泛使用,但因為交通行業市場競爭開放度相對較低、政策支持有限等特點,預制構件的使用還尚未大規模推廣。現階段我國提出要加強對混凝土橋梁和鋼結構橋梁方案比選論證,鼓勵擇優選用鋼結構橋梁;推進鋼結構橋梁工業化、標準化、智能化制造,裝配化施工,提升橋梁工程的質量品質;充分考慮后期管理養護的功能性需求;加強運營期專業養護人才培養等[1-2]。

傳統預制施工工藝需要建設多個預制場地,構件不能集中預制,造成土地資源浪費、增加工程造價、不利于工程質量控制和管理、不利于環境保護等一系列問題,公路建設項目構件預制產業急需進行產業升級和技術創新。

2 公路建設項目混凝土預制構件行業現狀分析

2.1 行業技術水平較低

由于目前預制構件技術水平有限,基建工程仍以現場澆筑為主,預制構件適用范圍小。我國公路建設領域預制構件起步較晚,技術水平落后,很多產品目前還處于研發階段,真正投入生產還需社會各界進一步推動[3-4]。

2.2 市場需求低于預期

建設單位對現有公路建設項目預制構件工廠化建造仍停留在理論層面,缺少使用經驗,存在規模化應用的疑慮,需經過一段時間的探索,短時間內暫無法大規模上線工廠化生產預制產品。

2.3 公路建設領域預制構件體量小、地點分散,難以形成規模化生產

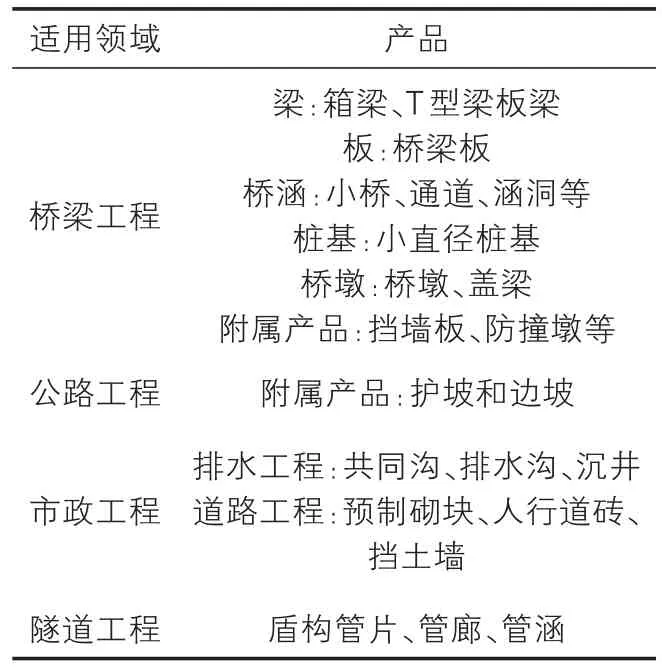

目前公路建設領域預制構件以預制梁板以及護坡預制塊為主,且體量較小,安裝地點較為分散,一個建設項目可能會劃分成幾個標段幾家不同的施工企業進行施工,因此對于單個標段或一家施工單位來說預制構件難以形成規模化、工廠化建造,需要由建設方將整個項目預制構件劃分為一個標包單獨進行招標,由一家施工企業中標方可集中進行工廠化預制。目前公路建設領域主要預制構件產品如表1所示。

公路建設領域預制構件產品列表 表1

2.4 公路建設領域預制構件生產企業規模小

由于公路建設領域預制構件以小型預制構件居多,市場進入壁壘不高,因此公路建設領域預制構件生產廠商以中小型企業為主,知名大型生產企業集中程度不高。而中小型企業資金有限并且設備落后,產品性能明顯不如大型企業,這也導致行業產品質量參差不齊。

鑒于以上特點,可以認為公路建設領域預制構件還處于成長階段,產品相對單一,技術水平一般。

3 公路建設項目預制構件工廠化建造必要性與可行性研究

3.1 順應現代土建工程工業化潮流

發達國家早已形成建筑工業化發展模式并實施至今。美國在19世紀的70年代因能源危機開始探索實施施工構件預制和機械化生產,用以降低建設成本,提高構件生產工廠通用性,進而提高標準化水平。

3.2 落實國家綠色產業政策、體現五大發展理念

實現“十三五”時期發展目標,破解發展難題,須牢固樹立并切實貫徹創新、協調、綠色、開放、共享的五大發展理念,成為指導建筑、交通行業踐行綠色環保、可持續性、全壽命周期發展的指導綱領。加快建立有利于建筑工業化所包含的設計、施工、部品、部件生產各個環節的標準體系,推動標準化生產模式發展,完善標準件的品類,提高適配性、通用性和可置換性[5-6]。

3.3 落實“四個交通”發展要求

落實“四個交通”發展要求,促進公路發展轉型升級,建設以質量優良為前提,以資源節約、生態環保、節能高效、服務提升為主要特征的綠色公路,實現公路建設健康可持續發展的指導思想,其主要任務就是著眼周期成本,強化建設與養護并重的目標,全面實施標準化施工,建立標準化施工長效機制,實現建設工程的工藝標準化和管理標準化,鼓勵公路工程構件生產工廠化與現場施工裝配化,注重工程質量,提高工程耐久性,實現工程內外品質的全面提升[1-2]。

3.4 搶占預制工業化生產市場,實現產業化、規模化必要舉措

全國具有先進公路工業化設計、生產和裝配式施工先進技術的大型集團或企業有很多,但是目前預制構件生產環節的成果轉化效率不高,但仍有一些地區在產業成果轉化方面先行一步。例如江西、湖北、江蘇在2015-2017年期間先后出臺了裝配式產業發展的規劃,推出了對裝配式預制構件產業的鼓勵扶持政策,一大批如南昌城建建筑工業化有限公司預制梁廠紛紛建立,迅速搶占了周邊省份的預制構件生產市場。

面對現階段進入預制構件市場的良好契機,混凝土預制構件工廠化建造作為實現公路行業的行業領先、國內一流戰略的重要舉措,需搶占預制結構生產的制高點,創建品牌,實現產業投資利益的最大化,并為實現公路建設工業化生產的全面領先打下堅實基礎。

3.5 公路工程預制構件具備工廠化建造條件

工業化的前提是微觀構件標準化,公路設計的標準化和體系化,是實現高效經濟預制結構的必要條件。公路設計標準化的概念源于橋梁結構的特殊性,橋梁結構在大型起重設備的協助下一般具有較便捷的可拆卸和可安裝性能。橋梁結構預制構件產品通用性強、標準件多,能夠實現統一模具制作,并通過特定方式組合形成產品。公路工程預制構件設計的標準化就是基于橋梁結構以上特點經綜合研究形成的設計理念、設計方案,進而可以編制成套的標準設計圖集。

3.6 預制構件工廠化建造恰逢進入行業發展的有利時機

按照產品周期理論,產品生命周期是指一種產品從發明推廣到應用、普及和衰敗的過程。生命周期傳統上可分為四個階段:導入期、成長期、成熟期和衰退期。目前公路建設預制構件產品理論上處于成長期,在此階段產品需求急劇膨脹,行業內的企業數量逐步增加,行業在經濟結構中的主體地位得到加強,產品質量與標準化程度提高,成本有效下降。對于企業來說,此時是進入該行業的最佳時機。

4 公路建設項目預制構件工廠化建造實施策略

預制構件工廠化建造按照“工廠化、集約化、專業化”的要求進行選址和規劃,明確預制廠及混凝土拌和站設置規模及位置,本著安全適用、經濟合理、綠色環保的原則,考慮公路建設項目預制構件規模化生產、工廠化建造需要,必須充分運用“四新”技術及信息化手段以達到提質、增效、降本、減耗的目的。

4.1 混凝土拌和站建設

4.1.1 場地選址

混凝土拌和站建設應按照“工廠化、集約化、專業化”的要求進行綜合選址與規劃,明確建設規模及位置,確保做到混凝土集中拌制,鋼筋集中加工,構件集中預制的“三集中”標準,實現構件預制工廠化生產、專業化施工、集約化管理。

4.1.2 場地布設

拌和站場地應按照拌和作業區、材料計量區、材料堆放區、運輸車輛停放區、試驗區、集料水洗區、集料堆放區,內設洗車池、污水沉淀池、污水處理循環利用系統、固體廢料堆放處理及排水系統等進行合理劃分、集中布置,并采用封閉式管理,場地面積應滿足生產、施工需求和工程進度要求。

4.1.3 拌和站設備選型

拌和設備選用國內先進的智能型拌和站,采用計算機控制系統,保證計量準確且性能穩定。計算機控制系統須采用動態面板顯示,能清楚了解各部分的運行情況,并可進行報表打印管理;異常工況及故障自動檢測,采用文字、聲、光、報警提示,以方便故障的檢修及排除。

4.1.4 材料堆放區

根據預制構件規模計算原材料存儲料倉數量,儲料倉間設置隔墻,采用C20鋼筋混凝土現澆,高標號混凝土的原材料要設置水洗裝置,設置循環水沉淀池。儲料倉場地及進出場道路必須全部硬化,硬化標準采用重型路面設計標準,儲料倉頂棚設置鋼結構大棚進行全封閉。

4.2 預制廠建設

4.2.1 場地選址

預制廠場地選址應充分考慮原材料進場道路、預制構件成品運輸道路以及運距等因素,結合生產用水、用電方便程度,盡量選擇距離建設項目施工主線相對較近的地方。

4.2.2 場地布設

預制廠場地應按照拌合站、材料堆放區,鋼筋加工區,構件預制區、蒸養區、噴淋養生區、成品堆放區、進出場道路、綠化區域、試驗室等進行合理劃分、綜合布置,主要功能區要采用硬隔離進行分開設置。根據場區所承擔的預制任務,逐一計算出每一單項所需的占地面積,累計面積即是所需面積,考慮到富余量,實際征地面積要大于理論計算占地面積,實際征地按比理論占地面積的大20%進行征地。

4.2.3 鋼筋加工車間

鋼筋加工車間主要劃分為原材堆放區、鋼筋加工區、半成品以及成品堆放區,根據各功能區需求,詳細計算出鋼筋加工車間的占地面積。鋼筋加工車間場地必須全部硬化,主道路采用重型路面結構設計,其余場地采用輕型路面結構設計。鋼筋加工大棚采用全封閉結構。鋼筋加工設備須采用全自動化鋼筋加工及焊接技術。

4.2.4 預制車間

預制車間主要分為混凝土澆筑區、蒸養區、噴淋養生區、智能張拉壓漿區,各功能區須線型流水布置,每條生產線在預制區設置蒸養設施及噴淋養生區進行養生,養生區外部設置智能張拉壓漿區,在養生結束后進行預制構件張拉壓漿施工。

4.3 工廠化預制“四新”技術運用

公路建設項目預制構件工廠化建造預制構件種類較多,如箱梁、T梁、鋼混組合梁、通道、涵洞、墩柱、蓋梁、管廊、管涵、護坡、邊溝等預制構件,結構形式也多樣化,各類預制構件預制工藝技術也不盡相同,但是絕大部分預制構件施工工藝都涉及模板、鋼筋、混凝土等施工技術,相對于傳統預制施工工藝,工廠化預制充分運用“四新”技術,大大提高了預制構件的產品質量和生產效率。

4.3.1 模板安拆工藝自動化、智能化、輕量化

預制模板采用高強度的鋼材代替普通鋼材,大大減輕模板自重,采用液壓模板實現模板安裝與拆除自動化;通過傳感器與工廠生產管理系統對接,實現模板安拆智能化;采用納米技術將模板表面覆蓋一層納米級薄膜材料,增加模板光潔度,阻斷模板銹蝕,提高了模板使用壽命及預制構件產品外觀質量。

4.3.2 鋼筋加工設備數控化、智能化

隨著近年來數控技術的不斷發展,為鋼筋加工設備升級換代創造了條件,實現鋼筋加工設備數控化。工廠化建造鋼筋加工采用數控化鋼筋加工設備較大地提高了生產效率,降低了材料損耗以及人工成本,鋼筋加工管理系統可以根據工程需求自動配備設備加工能力并進行監控生產和調配資源、數據統計、打印標簽、分類存儲與配送,大大降低項目管理費用。

4.3.3 混凝土配運自動化

采用一種全自動轉運設備魚雷罐進行混凝土運輸,整個混凝土澆筑過程中,混凝土攪拌站、魚雷罐以及生產線三者通過混凝土配送系統實現信息共享,有效控制魚雷罐車自動進行混凝土配送,大大提高混凝土運輸效率,降低運輸成本。

4.3.4 預制構件全自動蒸養

為確保預制構件工序能夠有效銜接,采用預制構件蒸養工序優化混凝土養護環境,實現預制構件混凝土早強、早脫模,有效解決了工廠化流水線生產資源配置問題,縮短了預制構件生產周期。

4.3.5 自動化噴淋養護

采用先進的噴淋養護設備實現預制構件全天候不間斷自動噴淋養護,保證在無人控制的情況下根據設定的噴淋時間間隔自動對預制構件進行噴淋養護,始終保持預制構件處于濕潤狀態,有效解決了預制構件傳統養護中養護不及時、干濕不均勻、水源浪費、養護有死角等問題。

4.4 預制構件工廠信息化管理

預制構件工廠信息化管理是以質量管理和作業工序管理為主線,對“人、機、料、法、環”等各關鍵要素的實時、全面、智能的監控和管理,重點加強預制構件生產信息化管理,通過信息化系統對整個生產線狀態的監控、各工位信息交換、報警、生產過程中各工序質量控制以及進度管控,建立試驗檢測系統、拌和站管理系統、預制場生產管理系統聯動機制,實現生產部門的信息共享,保證生產過程可追溯。

5 結語

公路建設項目預制構件工廠化建造符合當前國家對推行綠色公路、發展“四個交通”的政策要求,也是實現集約、先進、優質、高效、環保、經濟等建設目標的積極手段。采用工廠化預制、信息化管理、機械化安裝等手段提高勞動生產率和產品質量、縮短生產周期,運用現代科學技術和計算機信息技術促進工廠化建造快速發展,進一步強化科技創新意識,強化創新人才隊伍建設,改革內部激勵機制,突出現代工程技術創新,繼續拓展和提升工廠化建造技術,強化創新智能化引領,推動工廠化建造與信息化的深度融合,全面提升研發、生產、管理的智能化水平,為大規模、一體化工廠化建造體系奠定基礎,加速公路建設從“中國制造”向“中國智造”的轉變。