鋰云母提鋰工藝及脫氟技術研究進展

楊佩東,董樹豪,郭慧,韓桂洪,曹亦俊

鄭州大學 化工學院,河南 鄭州 450001

1 引 言

鋰是自然界中最輕的金屬,擁有電化學活性強、比熱容高、電導率較大等理化特性,廣泛應用于鋰離子電池等新能源材料領域,被譽為“工業味精”,是21世紀最具應用發展潛力的元素之一[1],尤其是隨著新能源行業的迅猛發展,鋰因其“能源金屬”的優異特性,成為支撐雙碳目標實現的戰略金屬元素之一。

在自然界中,鋰主要以鹽湖鋰和礦石鋰的形式存在。根據美國地質調查局 2022年公布的最新數據,全球已探明鋰資源量為8 856萬t,中國位居第六位(505萬t)[2]。我國鋰資源儲量較大,但高品質鋰資源高度依賴進口,近年來鋰資源供應情況如圖1所示[3]。我國鋰資源分布以鹽湖鋰為主,大約占比79%,主要位于青海和西藏地區[4],但由于其鎂鋰比高難以分離,鹵水提鋰周期長,且不同鹽湖之間成分差別顯著,使得鹵水提鋰的工藝流程、技術路線普適性不高,因此鹽湖提鋰工業化進程仍面臨較大挑戰[5]。此外,高標準鋰材對鋰資源品質要求較高, 需要選擇礦石提鋰[6]。礦石鋰相比鹽湖鋰具有品位高、組成簡單等優點,經過富集、分離后更容易達到電池級碳酸鋰標準,因此我國雖然鹽湖鋰資源儲量更為豐富,但仍然有超過60%的鋰鹽產品產自礦石提鋰,也表明礦石提鋰對于保障我國鋰行業可持續發展具有重要的研究意義。

圖1 我國近年鋰資源供應結構[3]

自然界中礦石鋰資源主要有鋰輝石、鋰云母、鋰磷鋁石、鋰霞石及透鋰長石等,其主要化學組成及品位如表1所示。從表中可以看出,鋰輝石元素構成簡單,理論含量可達8%以上[7](以Li2O計),含鋰品位高且儲量豐富,是礦石提鋰的主要原料。我國擁有世界第二大的鋰輝石礦,位于四川省康定甲基卡[8],儲量達188.77萬t,但高寒高海拔采選環境一定程度上限制了其工業化開發和利用[9]。我國鋰云母資源儲量豐富,江西宜春擁有世界上最大的伴生鋰云母礦床,并且鋰云母中含有價值很高的銣和銫,因此開發高效提鋰工藝對鋰云母資源的綜合利用具有重要意義[10]。不同于鋰輝石,鋰云母化學成分復雜,含鋰品位較低,伴生有大約2.14%的銣和0.91%的銫,我國55%的銣銫資源來源于鋰云母。且鋰云母含有5%~10%的氟,會在提鋰過程中產生鋰損,影響鋰的浸出[11]。因此,開發鋰云母高效提鋰工藝需綜合考慮銣、銫的回收以及氟的影響。

表1 幾種典型鋰礦的化學組成[12-14]

2 鋰云母提鋰工藝

鋰云母是一種花崗巖型硅酸鹽礦物,屬于單斜晶系層狀結構,其化學結構式為(K{Li2-xAl1+x[Al2xSi4-2xO10](F,OH)2})[15],我國鋰云母資源儲量豐富,主要位于江西宜春114礦區,礦儲量可達110萬t(以Li2O計),并伴生有鉭、鈮、銣、銫等稀有金屬資源[16],儲量可達全國礦石鋰資源的30%以上[17]。目前,鋰云母提鋰的主要方法有硫酸法[18-25]、硫酸鹽法[26-33]、石灰石法[34-38]、氯化焙燒法[39-44]和壓煮法等[45-46]。

2.1 硫酸法

硫酸法因反應效率高,在鋰礦提取利用中占據主要地位,工藝也較為成熟[18]。其原理是將鋰云母與濃硫酸混合焙燒,使固相中的Li+以易溶硫酸鹽的形式進入液相。其工藝流程為首先將鋰云母礦中通入水蒸氣進行焙燒脫氟,增大體系中水蒸氣分壓以加快脫氟反應進行,并使鋰云母致密的結構變得疏松,礦石內部更易與酸液接觸反應,提高鋰云母的反應活性;再混入硫酸于回轉窯中在300~450 ℃進行低溫焙燒[19-21];最后進行水浸處理,溶出得到粗硫酸鋰溶液,再經過一系列除雜(Fe、Ca、Mg、Al等)、蒸發濃縮、精制等工序,最終得到電池級碳酸鋰。鋰云母中的鋰與硫酸在焙燒時生成了易溶于水的硫酸鋰,同時伴生的銣、銫也轉為可溶的硫酸鹽得以綜合利用,工藝流程示意圖如圖2,其反應原理如式(1)[22]所示:

KLi2AlSi4O10(FOH)2+H2SO4→ Li2SO4+

K2SO4+Al2(SO4)3+H2SiO3+SiF4↑+H2O↑

(1)

馮文平等[23]在對宜春鋰云母礦的研究中,在135 ℃下使用質量濃度為55%的濃硫酸處理粒徑為0.1~0.2 mm左右的礦石,反應9 h后鋰的浸出率達到了96.72%。硫酸法生產簡單,礦物無需復雜處理,生產出的固液相均勻。硫酸法的缺點是在高溫下加入濃硫酸后鋰云母中的鋁以硫酸鹽的形式溶出,生成的可溶性硫酸鋁不僅會帶走一部分的鋰元素,還會使物料的過濾性能變差,并且由于酸對設備的侵蝕,生產過程中需提高對設備的防腐蝕要求,導致成本增加[24-25]。

圖2 硫酸法工藝流程示意圖[20]

2.2 硫酸鹽法

硫酸鹽焙燒法原理是在一定溫度下將鋰云母和硫酸鉀(鈉)混合焙燒,在高溫下硫酸鹽中的陽離子與鋰云母中的Li發生固相離子交換反應,使礦石中的鋰轉化為易溶于水的硫酸鋰,而其余雜質則留在固相不溶渣中,在水浸或酸浸過程中分離兩相,再對含鋰浸出液進行凈化、沉淀等得到碳酸鋰產品[26-27],其工藝流程如圖3所示。

不同于硫酸法消耗大量濃酸,硫酸鹽法針對其不足之處進行了優化,避免直接使用腐蝕性強的硫酸破壞鋰云母晶體結構,延長反應器壽命,并且增強了原料的適用性,產物雜質較少,產率高[28]。但硫酸鹽法也同時存在一些問題,其生產過程中能耗高,會生成含氟有害氣體,甚至產品也會被污染,并且由于硫酸鹽的加入,焙燒過程中易出現窯內結圈現象。

圖3 硫酸鹽法工藝流程[58]

郭春平等[29]在對江西鋰云母礦的研究中,使用多種不同配比的混合硫酸鹽與鋰云母焙燒,對焙燒礦浸出處理后測得鋰浸出率,通過對比發現增加硫酸鉀的使用量有助于提高鋰浸出率,最高可穩定在92%以上。混合硫酸鹽的使用也可在一定程度上提高鋰的浸出率,在900 ℃下焙燒1 h,以硫酸鉀與硫酸鈣混合處理鋰云母礦,氧化鋰浸出率為95%[30]。但由于硫酸鉀成本較高,我國廣州有色金屬研究院以硫酸鈉替代部分硫酸鉀,可將鉀鹽的用量降低至30%。并且也可使用硫酸鐵代替鉀鹽與鋰云母混合焙燒提鋰,其反應如式(2)所示[31]。

KLi2AlSi4O10(FOH)2+SO3→

Li2SO4+LikSO4+LiAlSiO4+LiAlSO2+HF

(2)

此外,在反應時加入一定量的氧化鈣與鋰云母和硫酸鹽混合焙燒,能夠有效脫除鋰云母中的氟,降低氟對提鋰過程的影響,提高提鋰效率[32-33]。

2.3 石灰石法

石灰石法在20世紀早期大量應用于工業提鋰,工藝成熟。其生產流程主要是將鋰云母和石灰石按質量比13在回轉窯內900 °C下焙燒,熟料用水浸取,經固液分離過濾出固相鋰渣[34];接著對浸出液進行蒸發濃縮處理,從溶液中析出氫氧化鋰,再經過碳化沉鋰、純化精制等得到碳酸鋰產品。其反應原理如式(3)所示[35]:

2KLi2AlSi4O10(FOH)2+14CaCO3→

2(Me2O·Al2O3)+CaF2+H2O+4CaO·2SiO2·

CaCO3+4(2CaO·SiO2)+13CO2↑

(3)

式中:Me代表鋰、鉀、鈉、銣、銫。鋰云母礦經焙燒處理浸出后,固相中的堿金屬元素轉化為易溶性的氫氧化物進入液相,石灰石焙燒法成本低廉、生產簡單,但浸出液中鋰含量低、生產能耗高、回收率低且渣量過多[36-38]。近年來,隨著硫酸法、硫酸鹽法等諸多工藝的發展,石灰石法在工業提鋰領域被逐漸淘汰。

2.4 氯化焙燒法

氯化焙燒法原理是將鋰云母和氯化劑(氯化鈣、氯氣)混合焙燒,將礦石中的鋰及其他有價元素轉化為易揮發的氯化物,再通過吸收、沉鋰、精制后獲得合格的鋰鹽產品[39-40]。氯化焙燒法焙燒時間短、能耗低,并且由于氯化鋰的溶解度較高,將窯尾收集的氣體處理后可得到純度較高的氯化鋰水溶液[41],鋰轉化率較高。但氯化焙燒過程中會產生對設備腐蝕性較大的氯化氫氣體,同時由于沉鋰過程中需要消耗大量碳酸鈉,使生產成本增加,因此工業推廣上仍存在一定限制[42]。

徐盛明等人[43]對氯化焙燒法進行了改進,不同之處在于沉鋰的方法,即將沉鋰時需要加入的碳酸鈉改為使用氨氣冷卻、通入二氧化碳進行碳化沉鋰,改進后的沉鋰方法無需消耗純堿,而且冷卻用氨還可以在工藝流程中再生循環使用,消耗的氫氧化鈣也可用于生成氯化鈣返回焙燒工段。但是新工藝同樣存在設備腐蝕的現象且生產流程復雜,增加了氨氣和二氧化碳的碳化罐,以及氨氣和二氧化碳的壓縮、吸收系統,同時沉鋰母液脫氨后蒸發量較大,能耗高。

2.5 壓煮法

壓煮法工藝原理主要是將鋰云母與碳酸鈉混合后在200 ℃以及0.2~2 MPa壓力下,利用Na置換出礦物中的Li[44],其工藝流程與硫酸法較為相似,使用壓煮法處理鋰云母也需進行焙燒預處理,完成焙燒脫氟后再與碳酸鈉混合加壓焙燒。壓煮法生產流程短、成本低,可以得到純度較高的碳酸鋰,壓煮后產品可以根據市場需求選擇最終產物,但壓煮法對工藝要求嚴格,使用壓煮法處理宜春鋰云母得到的鋰浸出率只有66.42%。而當進行脫氟焙燒后,將細磨至0.08 mm的鋰云母與硫酸鈉加壓浸出2 h后,鋰和鉀的浸出率分別可達94%和98%[45-46]。使用壓煮法處理不同礦物時產率差別較大,此法適用于處理β-鋰輝石,但應用于我國宜春鋰云母礦時效果會大打折扣。并且由于壓煮反應需在高溫條件下進行,物料會產生膨脹現象,導致物料難以過濾分離。

2.6 氟化學法

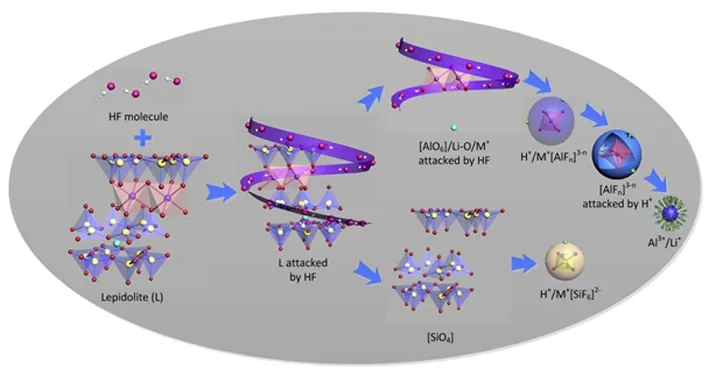

鋰云母所含氧化鋰品位低,并且常與長石、石英和銣銫等稀有金屬共伴生,成分復雜,是我國銣銫資源的主要來源。傳統的提鋰方法存在成本高、能耗高、有價金屬回收率低等問題,其根本原因在于硅酸鹽礦物中致密的Si-O鍵的破壞需要高溫或者強酸、強堿,此過程使得能耗增加、成本升高[47]。鑒于鋰云母自身含有5%~10%的氟,郭慧等[48]提出氟化學法提鋰工藝,即引入含氟介質(氫氟酸、氟硅酸、螢石等)對鋰云母的硫酸浸出提鋰工藝進行強化。主要是利用含氟介質(包括鋰云母自身所含氟)與硫酸生成的氟化氫對鋰云母致密的晶體結構進行破壞[49],使得礦物中原本不溶的金屬氧化物釋出,同時繼續與H2SO4反應,轉化成可溶的硫酸鹽,反應機理如圖4所示[50],并可有效回收銣銫等稀有金屬,主要反應如式(4)[51]所示:

KLi1.5Al1.5AlSi3O10F2+16HF+5H2SO4→

0.75Li2SO4+1.25A12(SO4)3+3H2SiF6+

0.5K2SO4+10H2O

(4)

氟化學法提鋰工藝突出的優點在于利用鋰云母自身所含的氟,實現鋰云母低溫溶出鋰,避免傳統焙燒的高能耗,后續經過熱處理脫氟、結晶成礬除鋁等得到含鋰母液[52],再經過蒸發濃縮、碳化沉鋰得到碳酸鋰產品,同時可以聯產鉀明礬、銣銫礬等產品,實現鋰云母的綜合利用[53],但氟化學法提鋰過程中氟的脫除及回收利用需進一步研究[54]。

圖4 氟化學法反應機理示意圖[50]

表2為現有鋰云母主流提鋰工藝現狀及其優缺點總結。雖然硫酸法反應效率高,是礦石鋰資源(主要是鋰輝石)綜合利用最成熟的工藝之一,但鋰云母相對較低的品位使得硫酸法后續分離、除雜流程較為復雜。硫酸鹽法逐漸成為鋰云母提鋰的主流工藝之一。硫酸法、硫酸鹽法、石灰石法、氯化焙燒法、壓煮法和氟化學法提鋰工藝都以鋰云母礦石為原料,但其原理、浸出率等各不相同,適用范圍存在較大差別,并且各自都存在優缺點。

表2 鋰云母主流提鋰工藝現狀及優缺點

3 鋰云母提鋰過程脫氟研究現狀

氟由于極強的電負性,在礦石和水體中普遍存在。鋰云母中氟通過取代表界面的羥基進入晶格,含量可達5%~10%,而且地球化學成礦過程中鋰云母礦中的鋰與氟含量呈正相關,李軍等人[55]的研究表明,在浸出提鋰過程中,與OH結合的Li更容易轉化成可溶性的硫酸鹽,但與F相連的Li難以被酸化溶解,增加了鋰云母提鋰難度。而且由于提鋰過程中氟在礦樣表面生成含氟不溶物的罩蓋層,甚至配位吸附鋰生成Li-F的不溶物,引起鋰損[56]。此外,含氟廢水屬于二級污染物,《中國制造2025》中明確強調發展礦產資源的綠色、清潔利用技術。因此,探究鋰云母提取過程中氟的脫除,對提高提鋰效率,實現鋰云母清潔、高效利用具有重要意義[57]。

3.1 傳統焙燒脫氟

為了提高鋰浸出率,工業上最初使用高溫焙燒脫氟,即鋰云母在750~1 000 ℃的溫度下焙燒0.5~1.5 h。經過焙燒脫氟后的鋰云母反應活性得到提高,鋰浸出效率增加。由于鋰云母礦石中的氟主要以難溶性的氟鋁硅酸鹽的形式存在,傳統高溫焙燒過程難以有效破壞鋰云母物相結構,使氟轉化為氟化氫氣體,因此脫氟反應進行得非常緩慢,無法有效浸出[58]。而且當焙燒溫度達到875 ℃以上時,鋰云母礦石會出現熔化結塊現象,導致脫氟更加難以進行[59]。

目前常用的幾種鋰云母提鋰工藝中都使用了高溫焙燒的方法來處理鋰云母礦[60],其焙燒脫氟過程僅依靠高溫焙燒鋰云母礦石來脫除氟,因此焙燒脫氟段能耗直接影響生產工藝的成本[61]。考慮到鋰云母焙燒過程中的挑戰和機遇,氟資源的回收和利用對于提高整個過程的經濟性有非常重要的影響,因此需要新的脫氟方法來替代傳統焙燒路線,降低提鋰成本、提高鋰反應活性[62]。

3.2 水蒸氣焙燒脫氟

鋰云母中的氟往往與鋰結合以LiF的形式存在,因而難以脫除[63]。針對傳統焙燒脫氟存在的問題,在焙燒過程中引入水蒸氣氣氛后,隨著蒸汽分壓和焙燒溫度的增加,氟的脫除率明顯提高[64]。LiF與水蒸氣體系的熱力學分析可以發現反應的標準吉布斯自由能為正值,表明標況下脫氟反應難以自發進行,當體系中的水蒸氣分壓升高至一定程度時,反應才可向生成HF的方向進行[65]。觀察不同溫度下水蒸氣與LiF反應平衡組成圖(圖5),溫度升至800 ℃之前,LiF濃度幾乎不發生變化,而當溫度升至850 ℃后,LiF濃度急劇下降,而HF和Li2O濃度升高達到定值,可以判斷出溫度升高至850 ℃后LiF基本全部轉化為Li2O和HF,礦石中的氟以HF氣體的形式脫出,與氟結合的有價元素轉變為各自的氧化物, 反應機理如式(5)[66]:

KLi2AlSi4O10(FOH)2+2H2O→

Li2O·Al2O3·2SiO2+2KAlSi2O6+4HF

(5)

圖5 不同溫度下LiF與水蒸氣反應平衡組成[57]

徐盛明等人[67]在宜春鋰云母焙燒過程中通入水蒸氣后,鋰云母礦石中的脫氟反應隨著焙燒溫度的升高變得更加劇烈。這是由于在高溫下鋰云母表面接觸的水蒸氣解離出H+置換Li+,進一步吸附F-生成HF得以脫除。由于在脫氟反應初期主要受化學反應控制,反應會快速達到平衡狀態,但同時也會產生新相(白榴石:K2O·Al2O3·4SiO2)黏附在礦石表面,使其無法與水蒸氣接觸,不僅阻止了水蒸氣向鋰云母內部結構擴散,也影響含鋰化合物向外遷移,均對脫氟效率造成影響[68]。因此,使用高溫水蒸氣焙燒脫氟時需保持兩相充分接觸和反應溫度的均勻分布。

3.3 鋰云母礦相重構

目前主流的鋰云母礦預處理大多使用高溫焙燒的方式[69],與傳統焙燒方法不同,礦相重構則是通過對原礦物中含有價成分的礦物結構進行重新排布,使其有價成分可被提取或可互相分離,從而達到高效分離的目的[70]。主要流程是將鋰含量為3%~6%的鋰云母礦與氫氧化鈉粉體按質量比11混合,將其壓制成生礦球團,于1 000 ℃下加入質量比為32的氯化鈣和氯化鈉的溶液或懸浮液作為重構劑。焙燒30~60 min,使鋰云母物相結構發生重排,在此條件下,鋰云母中的F則會因重構劑的作用以CaF的形式留在渣中,生產過程中無HF氣體排放[72],從而起到固氟和減少有害氣體生成的作用。用水對球團進行溶出,礦石中的堿金屬元素以氯鹽的形式進入溶液中[71],對浸出液進行有價金屬分離并生成相應化合物進行回收,過濾回收含有鋰的溶液,鋰云母中的鋰、鉀、銣的綜合回收率分別可以達到 81.4%、82%、62.6%[73]。

通過礦相重構技術生產的產品不僅各項指標優良,滿足電池級碳酸鋰的要求,同時也可高效固氟,解決了HF氣體對設備腐蝕和環境的嚴重危害的問題。依據此法我國建成了全球首條從鋰云母礦年產萬噸級碳酸鋰生產線,為解決我國鋰資源依賴進口的問題發揮了重要作用[74]。

3.4 流態化焙燒脫氟

從地質成礦角度來說,鋰云母中的氟含量與鋰含量成正比,因此提鋰前首先對鋰云母進行脫氟有利于提高提鋰效率。焙燒脫氟工藝最常使用的回轉窯焙燒反應器,屬于固定床反應器的一種[75],這種反應器可以利用焙燒爐高溫尾氣和高溫焙燒礦的余熱,不僅可以降低生產成本,還能提高鋰的浸出率,但同時也存在耗能高、容易結窯等問題[76]。為避免原料在回轉窯反應器中燒結成塊,常選用幾十毫米大小粒徑的鋰云母顆粒,但大顆粒物料難免會出現焙燒脫氟不充分等問題,最終影響鋰的提取率。

針對固定床反應器的不足之處,研究工作者開始嘗試使用流化床反應器中對鋰云母礦石進行脫氟焙燒[77]。中科院過程所在850 ℃下使用流態化焙燒工藝處理鋰云母,根據小試結果, 鋰云母的脫氟效率可達90%以上, 遠高于回轉窯脫氟效率。

流化床反應器可用于處理微米級顆粒,反應空間大,傳熱能力強,若要將其應用于鋰云母脫氟處理中,最大的問題就是如何在高溫下焙燒細粉而不使其燒結。李軍等人[78]創新性地提出了引入真空氛圍、提高蒸汽分壓來防止細粉燒結,進而提高鋰云母脫氟效率。

在引入真空氛圍后,由于H2O/HF質量比的增加,鋰云母顆粒的脫氟效率顯著提高。并且在真空反應器中的反應速率也會得到顯著提高,大約是固定床反應器或常規流化床反應器的1.5~2倍。添加焦煤也可提高鋰云母顆粒的脫氟效率,并大大降低蒸汽的消耗,鋰云母的脫氟效率提高了約10%[79]。

除此之外,還可在流化床反應器中用氧化鈣原位捕集氟[80]。鋰云母中揮發出來的91%以上的氟可以被流化床反應器中的氧化鈣顆粒捕獲并轉化為氟化鈣。通過添加氧化鈣原位捕獲氟化氫改變了脫氟反應的熱力學平衡狀態,有利于脫氟反應的進行。此外,氧化鈣顆粒的加入增強了鋰云母的流態化程度,也有助于脫氟反應的進行[81]。

3.5 氟化學法提鋰過程中的脫氟

鋰云母是非常典型的層狀硅酸鹽結構類型的礦物,在此構型中的Si4+易于被鋁離子取代,但為了平衡電荷,就需要有其他金屬離子嵌入到晶格當中。鋰、鉀、鋁都嵌入在[Si-O]的晶格之中,采用普通的酸無法破壞鋰云母中的硅氧結構,而采用氫氟酸則可以在較低溫度下進行晶格的破壞[82]。

氟化學法利用含氟介質(包括鋰云母自身的氟)與硫酸生成的氟化氫,在低溫下破壞鋰云母中致密的Si-O鍵,從而將整個晶體結構摧毀,使K、Al等金屬離子游離而與SO42-結合生成硫酸鹽,也可以和部分未反應的氟硅酸、HF反應生成相應的氟硅酸鹽或者氟化鹽。為盡可能避免氟元素對環境造成影響,需要對氟元素進行回收利用。工藝上采取250 ℃溫度下在回轉窯中對反應渣進行脫氟,使反應渣進一步與硫酸反應生成硫酸鹽,使F以HF或者SiF4的氣體形式加以吸收。脫氟過程中發生的反應如式(6)、(7)[83]所示:

Li2SiF6→2LiF+SiF4↑

(6)

2LiF+H2SO4→ Li2SO4+2HF↑

(7)

在整個提鋰過程中,部分氟仍隨著浸出過程進入液相,郭慧等人[84]利用氫氟酸和硫酸體系沸點差異,提出分步熱處理以有效脫除液相中游離的HF和未反應的硫酸。此外,使用氟硅酸替換腐蝕性強的氫氟酸還可進一步降低生產成本。氟硅酸作為生產無水HF的副產物,降低生產成本的同時,改變了原本氟化學反應體系的成分,氟硅酸高溫分解產生的HF為破壞晶體結構的有效成分,氟硅酸也可能參與實際反應過程,產生不溶于水的氟硅酸鉀等不溶性鹽副產物。氟硅酸鹽等中間產物在硫酸反應下進一步生成可分解的四氟化硅和氟化氫,更有利于建立氟元素的回收利用系統[85]。因此,系統研究氟元素的遷移對改進鋰云母氟化學法具有重要的研究意義。

4 結論與展望

(1)目前鋰云母提鋰主要研究的工藝可分為硫酸法、石灰焙燒法、硫酸鹽焙燒法、氯化焙燒法和氟化學法等。其中硫酸法能耗最低、生產效率高、浸出液鋰濃度高以及鋰、鉀的回收率高,具有較好的應用前景。硫酸鹽法具有選擇性高的優點也被廣泛研究。氟化學法生產流程較短、成本低,有利于其伴生稀有金屬銣、銫等的綜合利用,但需要加強含氟溶液的凈化和氟元素循環利用方面的研究。

(2)針對鋰云母脫氟問題,水蒸氣脫氟法和礦相重構法能有效提高脫氟效率,有廣泛的應用前景。流化態焙燒引入真空流化床可以提高脫氟效率,但尚未在氧化礦的焙燒中推廣,需要進一步深入研究。除焙燒脫氟外,仍不可避免有部分氟隨著浸出過程進入含鋰溶液中,可能與鋰形成不溶性的氟化鹽,影響鋰的回收。因此后續仍需開展液相中溶解態氟的深度脫除,對實現鋰云母的清潔、高效利用具有重要的研究意義。