人防工程通風設備檢測探析

陳煜翔 (安徽省建筑工程質量第二監督檢測站,安徽 合肥 230031)

0 引言

現階段多數人防工程在安裝通風設施時,存在安裝質量不規范問題,嚴重削弱了通風系統的整體運行能力。質量問題具體表現為:一,所用通風設施的型號,與圖紙設計方案存在出入;二,通風設備外觀規格,未達到人防工程的布設要求;三,通風設施安裝完成時,設施能力欠佳等。此類設施質量問題,極易引起通風系統運行受阻現象。為此,進行通風設施的各項檢測工作,尤為關鍵。

1 人防通風設備安裝檢測分析

1.1 工程概述

某人防項目占地規格為7300km2,項目用途具有綜合性,地上建筑設計7層,地下建筑共有3層。其中,暖通設備運行時,存在多種問題,包括設計類、安裝類、生產類等。

1.2 案例項目通風設備安裝質量的檢測設備

人防工程中的通風設備,檢測工作是保障人防質量的關鍵措施。①嚴格檢查通風設備原料性能,保證通風設備的運行能力。②使用儀器,檢測儀器應在校準合格期內,并能符合各項檢測工作。③性能檢測,使用各類檢測儀器,比如激光測距儀、風速測定儀、測振儀、涂層測厚儀、超聲波探傷儀等。在實際檢測通風設備時,是在通風設備全部安裝完工后,由建設單位進行委托,相關檢測單位進行通風設備的安裝檢測。

1.3 案例項目通風設備安裝質量的檢測內容

①密閉閥門外形尺寸與配合尺寸檢測。②超壓排氣活門外形尺寸與配合尺寸檢測。③油網濾塵器水平度與垂直度檢測。④排氣活門動力性能曲線、通風量(風壓、風量)檢測。⑤風機震動速度檢測。⑥防護通風系統清潔風量(或濾毒風量)檢測。⑦防護段通風管道氣密性檢測。

1.4 案例項目通風設備產品檢測現狀

①到達現場的密閉閥門、超壓排氣活門、油網濾塵器、過濾吸收器、風機等,在運輸的過程中有磕碰,部分設備有變形,例:風機葉輪與殼體碰擦,風機進風斗與葉輪有損壞;②運達現場的設備零部件缺失,例:密閉閥門把手缺失,超壓排氣活門重錘缺失,過濾吸收器連接法蘭缺失,導致設備無法正常安裝或部分安裝達不到使用要求;③運送現場的鋼板原材料厚度應大于3mm,實際使用的原材料尺寸有負偏差,對焊接后的風管壓力有影響。

1.5 案例項目通風設備安裝檢測結果

①在案例項目中,因現場交叉施工,消防管道占據了原有風管的位置,安裝單位未經設計允許私自打洞導致風管位置與圖紙不符,隨意走向;②安裝設備不一致。比如在項目中使用的閥門,在檢測中發現與圖紙存在出入,設計要求使用的型號為“DMF50”,實際工程中使用的是DMF40;③通風設備安裝方位與圖紙設計存在偏差,在案例項目中,圖紙設計排風口處超壓排氣活門數量為4個,實際安裝時因為現場定位只使用了3個;④施工現場連通口處的超壓排氣活門,重力鉛錘丟失,導致無法正常啟閉;⑤進風機房處的震動風機,接地錨栓處未安裝避震膠墊,實際測量震動速度大于7.1 mm/s。

2 案例項目中通風設備質量的檢測方法

例如排氣活門動力性能曲線、通風量(風壓、風量)檢測,檢測方法為按圖1所示將測試系統連接好,關上活門并鎖緊,打開風機(風機氣流方向為活門→風管時,測試的是進風數據,相應的整流柵為進氣整流柵;風機氣流方向為風管→活門時,測試的是排風數據,相應的整流柵為排氣整流柵;變頻調速器調整轉速實現風速的控制),空氣在風管中流動,當氣流穩定時,測壓儀器通過全壓環、靜壓環分別測得全壓和靜壓,兩值之差為動壓,由動壓得到風管中氣流速度,由全壓得到活門的阻力,進而得到與通風量相對應的通風阻力。空氣密度由測得的大氣壓力和環境溫度得到,風速則由空氣密度和測得的動壓計算得到:V=√2Hd/ρ、ρ=0.00348B/T、T=273+t{Hd:動壓(Pa)、ρ:空氣密度(kg/m)、B:測點周圍大氣壓力(Pa)、T:空氣絕對溫度(K)、t:空氣溫度(℃)}。通風量由 Q=3600F·V(F:測點處管體截面積)得到。根據測得的全壓Hq(Pa),按Hh=Hq-HM-HZ(HM全壓環至錐形范圍內的風管摩擦阻力、HZ:錐形管阻力)。根據排風或進風測試數據(數據均取對數)擬合得通風阻力-風量的特性曲線應符合近似線形的規律性。

圖1 通風性能試驗測試系統連接圖

3 人防工程戰時進風量檢測分析

3.1 案例項目中戰時進風量檢測方法

①風管內風量的測量宜采用熱風速儀直接測量風管斷面平均風速,然后求取風量的方法。②風管風量測量的斷面應選擇在直管段上,且距上游局部阻力部件不應小于5倍管徑(或矩形風管長邊尺寸),距下游局部阻力構件不應小于2倍管徑(或矩形風管長邊尺寸)的管段位置(圖2)。

圖2 測定斷面位置選擇示意

③矩形風管斷面測點數的確定及布置(圖3):應將矩形風管測定斷面劃分為若干個接近正方形的面積相等的小斷面,且面積不應大于0.05m2,邊長不應大于220mm(虛線分格),測點應位于各個小斷面的中心(十字交點)。

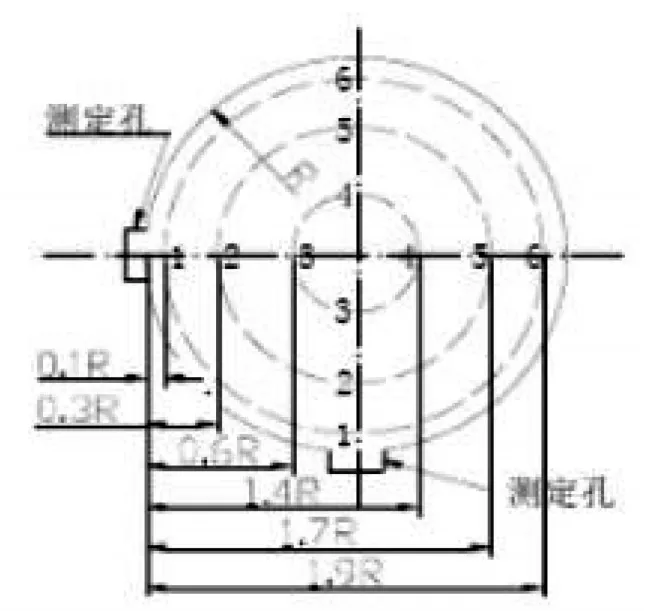

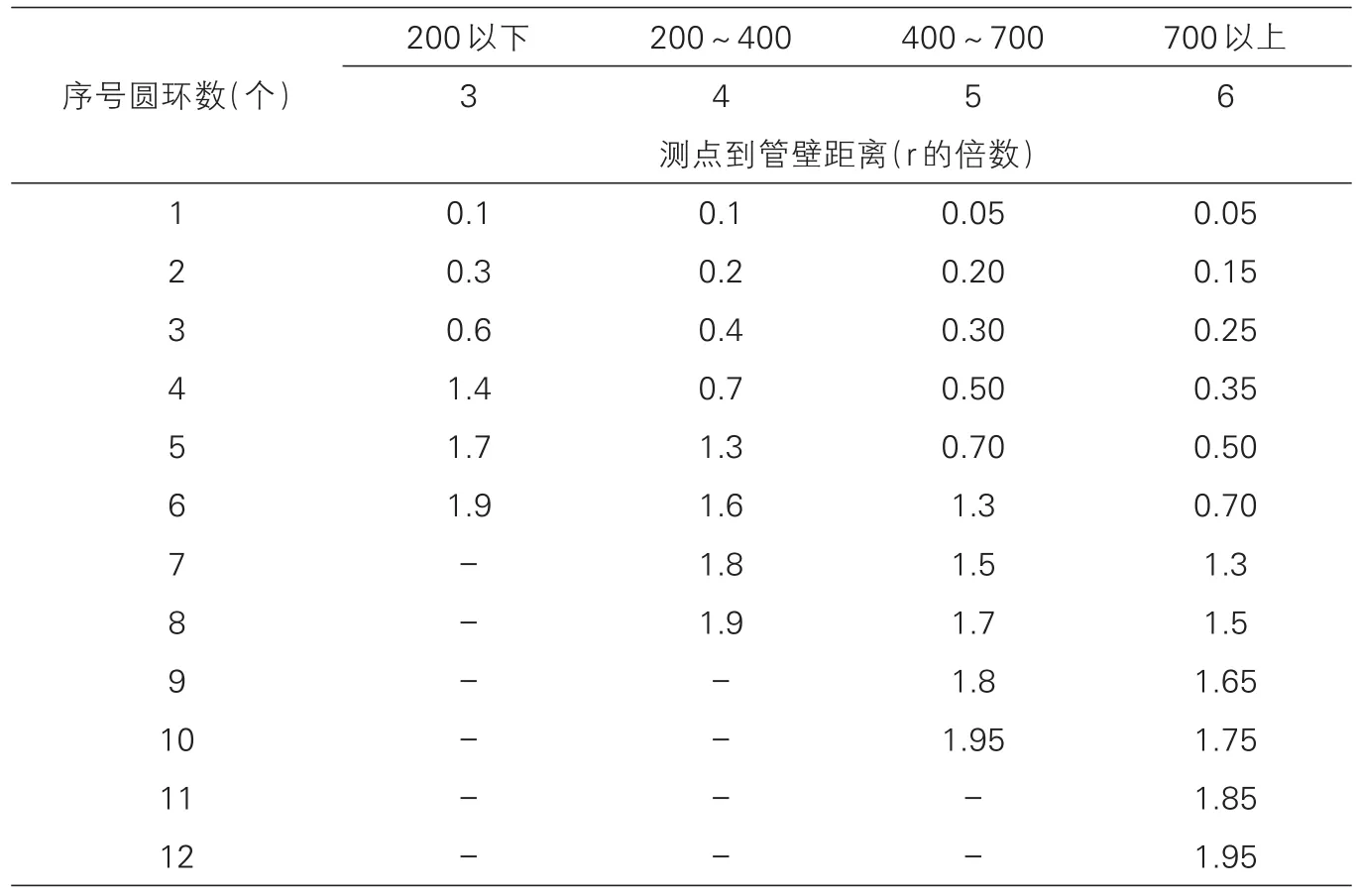

④圓形風管斷面測點的確定及布置(如圖4)。應將圓形風管斷面劃分為若干個面積相等的同心圓環,測點布置在各圓環面積等分線上,且應在相互垂直的直徑上布置兩個或四個測孔,各測點到關閉距離應符合表1的規定。

圖4 圓形風管測點示意圖

圓形風管截面測點 表1

3.2 案例項目中戰時進風量檢測實例

①在風管上選定測量位置,用開孔器開在風管上開孔,孔直徑10-25mm;②按照要求打開風機及閥門開關,分別測量風機、清潔、濾毒風量;③打開風速測試儀電源,按傳感器上箭頭指示,將傳感器(風向指示箭頭)對準來風方向,保持傳感器與風向垂直;④根據上述測量部位每個測點測量3次,當顯示屏上讀數穩定在某個范圍內時,讀取接近的3個數據,并記錄數值,重復操作。⑤根據計算公式計算:

F—風管測定斷面面積(㎡)

V—風管測定斷面平均風速(m/s)

3.3 案例項目中戰時進風量檢測結果

見表2。

戰時進風量檢測結果 表2

4 案例項目中通風設備焊接質量檢測方法

4.1 檢測標準

在排煙、送風各處的焊接項目,是保證通風設備運行的關鍵因素。依據RFJ01、RFJ04的規范內容,以通風設備為主體,對其周邊焊接項目進行檢測。一,焊接用料,在投產前應配有材質報告、性能檢查文件,保證性能。二,在焊接操作時,保證處理完全。三,通風設施的焊接處理,應保證操作均勻,不可存在氣孔、裂縫、焊接偏差、焊接燒穿等問題,焊接操作規格應達到GB3323的作業標準;在檢測時,運行X射線探傷設備,在不損壞通風設施的情況下,獲取設備質量情況。比如,為通風設備配置的門扇,在焊接處理前期,進行焊縫檢測,焊接處理完成時,檢測漏風情況。針對未引進探傷檢測設備的單位,在檢測時,可使用10X放大鏡,采取抽樣形式,進行焊縫檢測,單次檢測長度應達到50mm,準確獲取焊接處理成效,比如氣孔個數,裂紋長度等。在不確定焊接質量時,可使用電鉆打孔,孔徑取6mm,查看周邊焊縫融合狀況。在抽樣選擇時,如果焊縫長度為1m,應抽選3個節點,進行焊接質檢。如果焊縫長度不足1m,可取2個節點,進行質量排查。

4.2 檢測結果

4.2.1 外觀檢測

在焊接處理完成時,通風設施達到室溫時,進行外觀檢查。一級焊縫操作,不會存在焊接處理的質量問題,比如裂縫、焊接不完全等。二級焊縫檢測時,應排查裂紋、氣孔等問題。在檢測時,依據GB50661的各項內容進行綜合檢測[1]。

4.2.2 缺陷檢測

通風設備進行焊縫處理后,使用超聲波探傷設備,測定設備內部存在的缺陷問題。如果超聲波探傷無法準確判定設備存在的質量問題,可改用射線探傷方法。超聲波檢測時,其檢測結果依據GB/T11345的內容進行檢測分級。比如探傷結果>20%的情況,需開展B級質檢。通風設備中,多數設備無法參與單面雙側的質檢項目。為此,GB50661修改此檢測流程的內容為:在各類設備內部幾何條件中,使用兩種探頭,探頭測定角度差值超過15°,以此保障檢驗的完整性。對通風設備進行故障檢測時,檢測方法較多,比如電源檢測、數據線路檢測等。故障判斷方法:自控排查、主備兩類設備相互排查等形式。在實際檢測中,檢測組織可使用在線故障檢測方法,以此保障故障檢測的準確性[2]。

5 檢測建議

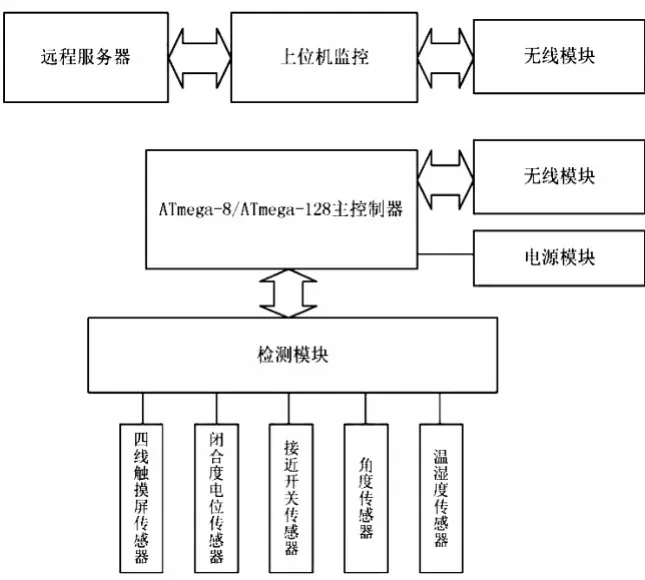

①在實際檢測期間,應側重控制設備質量,從原料、產品等方面,構建完善的質控體系,結合質檢工作問題,進行質檢完善工作。②采取過程控制方法,在通風項目實際建設期間,從結構、安裝、操作等方面,進行安全檢查,以此保障工程運轉能效。③側重檢測通風系統的運行能力,以人防要求為視角,梳理檢測規范,縮短規則整理用時。④加強通風設備的運維管理,采取定期檢測的形式,出具性能報告。比如,開發人防設備檢測平臺如圖1所示,對人防項目內各類通風設備開展全面檢測。

借助圖5平臺,可對人防項目各類通風設備進行全面檢測工作,包括位置角度、環境濕度、環境溫度等。

圖5 人防工程通風設備檢測的平臺

6 結論

綜上所述,結合實例人防項目需求,對通風設備進行各項質檢工作時,應以設備性能、設備安裝、進風量、外觀性能各視角,逐一進行檢測。在通風設備投產運行后,周期性進行運檢,出具內容詳實的質檢報告,形成完善細致的通風設施質控體系,減少通風設施運行受阻問題,維護人防項目功能。此外,在后續研究中,可從各季節、各時段視角,進行通風檢測,以此研究環境對通風設備運行質量產生的影響。